Архивы рубрики ‘СТРОИТЕЛЬНЫЕ. МАТЕРИАЛЫ И ИЗДЕЛИЯ’

Специальные виды бетонов

Гидротехнический бетон. Он предназначен для конструкций, постоянно или периодически контактирующих с водой. Требования к гидротехническому бетону существенно различаются в зависимости от зоны расположения бетона в конструкции (надводной, подводной, переменного уровня воды, наружной, внутренней); массивности конструкции; действующего на конструкцию напора воды и др. Например, бетон зоны переменного уровня воды должен обладать особенно высокой морозостойкостью, бетон массивных конструкций должен иметь пониженное тепловыделение и отвечать требованиям термической трещиностойкости, бетон напорных сооружений должен обладать особенно высокими водостойкостью и водонепроницаемостью.

Бетон для защиты от радиоактивного излучения. При работе стационарных ядерных реакторов, ускорителей частиц, радиохимических и облучающих установок несущая бетонная конструкция выполняет также функцию защиты окружающей среды от радиоактивного излучения и потока нейтронов. Защита сводится к решению трех задач:

1) замедление быстрых нейтронов;

2) захват промежуточных и тепловых нейтронов;

3) поглощение всех видов у-излучения, включая рассеянное излучение и у-излучение захвата, образующиеся в бетоне при взаимодействии с ним быстрых и медленных нейтронов.

При постоянной толщине защитной конструкции поглощение у-лучей практически пропорционально плотности независимо от рода вещества. Поэтому бетоны для биологической защиты имеют плотность до 5 000… 6 000 кг/м3, что достигается применением особо тяжелых заполнителей, таких как магнетит Fe304; гематит Fe203 (р = 4 500 кг/м3), бурый железняк (лимонит) 2Fe203-3H20 (р = = 3 200…4000 кг/м3), баритовые руды, содержащие до 80 % BaS04 (р = 4 Ю0…4 700 кг/м3). При применении в качестве заполнителя металлических отходов (р = 7 850 кг/м3) масса бетона может быть существенно повышена. Железные заполнители типа стальной или чугунной дроби, отходов металлообработки довольно дороги. Как правило, они загрязнены масляными веществами, снижающими сцепление с цементным камнем, и должны подвергаться очистке.

Эффективность замедления нейтронов обратно пропорциональна массовому числу элемента. При не очень больших энергиях нейтронов отличным замедлителем является водород, который содержится в бетоне в составе воды. Вместе с тем эффективное сечение захвата нейтронов ядрами водорода мало, поэтому для замедления нейтронов высоких энергий нужна слишком большая толщина защитного слоя воды. Понизить энергию быстрых нейтронов в результате неупругого рассеяния могут элементы со средними и большими массовыми числами, например железо, барий или свинец. Эти элементы благодаря высокой плотности одновременно являются эффективными поглотителями у-излучения. Каждый акт захвата нейтронов ядрами элементов сопровождается испусканием у-квантов. При захвате нейтронов ядрами водорода энергия у-лучей составляет 2,2 МэВ, а ядрами железа — 7,6 МэВ, что является недостатком железа как поглотителя нейтронов, испускающего жесткие у-лучи захвата. Из легких элементов хорошим поглотителем нейтронов является бор, который при захвате не дает жесткого у-излучения.

Таким образом, бетон для защиты от радиоактивного излучения должен содержать в необходимом количестве связанную воду, легкие и тяжелые элементы, а также по возможности включать в себя такие поглотители нейтронов, как бор и литий.

Связанная вода в бетоне подразделяется на несколько категорий.

1. Химически связанная вода, образующая молекулы вещества — гидроокисных и комплексных соединений (удаление воды из этих соединений приводит к образованию нового вещества).

2. Кристаллизационная вода, входящая в состав кристаллической решетки вещества. Удаление этой воды не меняет названия вещества, но может изменить параметры кристаллической решетки.

3. Адсорбционная вода, удерживаемая на поверхности частиц силами молекулярного притяжения.

4. Капиллярная вода, удерживаемая поверхностным натяжением.

Бетон на портландцементе содержит связанную воду в суммарном количестве менее 10% по массе, т. е. менее 1,4- 1022 атомов водорода на 1 см3. По этой причине исследовались специальные цементы, связывающие большое количество воды. Система MgO — г MgCl2 + Н20 позволяет получить вяжущее, связывающее воды в 3 раза больше, чем портландцемент. Однако из-за недостаточной прочности этот цемент, как и другие, не нашел применения и основными вяжущими в бетонах для защиты от радиоактивного излучения остаются портландцемент и шлакопортландцемент, а содержание связанной воды повышают за счет введения таких заполнителей, как лимонит, содержащий около 10% кристаллизационной воды, и серпентинит, содержащий около 13 % воды.

Дисперсно-армированный бетон (фибробетон). Он содержит распределенные по всему объему армирующие волокна (фибры), которые могут быть стальными, минеральными (стеклянными, базальтовыми, шлаковыми, асбестовыми) или органическими (синтетическими, целлюлозными, сизалевыми, бамбуковыми, тростниковыми, джутовыми). Методы дисперсного армирования позволяют получить направленную или хаотичную ориентацию волокон в бетоне. Возможность хаотичного расположения волокон ограничена действием силы тяжести или архимедовой силы, размерами и формой бетонируемого элемента, характером заполнителей. Направленная ориентация получается при использовании непрерываю- щихся нитей, жгутов, тканых и нетканых сеток, а также при вибрировании или вращении изделия. Короткие стальные волокна могут быть ориентированы с помощью магнитного поля.

Вид и назначение фибробетона определяют характер дисперсного армирования. Например, легкий бетон нецелесообразно армировать стальными волокнами, так как его теплоизоляционные свойства будут снижены из-за высокой теплопроводности стали. Стеклянные волокна обычного состава подвергаются коррозии в бетоне на портландцементе и практически не реагируют со средой гипсовых вяжущих. Стальные волокна, наоборот, заметно корродируют в материалах на основе гипса, но достаточно стойки в среде портландцемента.

Дисперсное армирование, осуществляемое путем введения фибры непосредственно в бетоносмеситель, часто приводит к снижению затрат в результате исключения арматурных работ и отказа от применения дорогих арматурных сеток и каркасов.

Дисперсное армирование обеспечивает существенное повышение прочности сжатых, растянутых и изгибаемых элементов конструкций, увеличивает их трещиностойкость и ударную вязкость.

Прочность фибробетона зависит от прочности самих волокон, их количества и ориентации. Размеры волокон выбирают так, чтобы отношение длины к диаметру равнялось отношению предела прочности волокна при растяжении к сопротивлению выдергивания волокна из матрицы. В этом случае равновероятен разрыв волокна и нарушение его сцепления с цементирующим камнем.

Жаростойкий бетон. Обычный бетон на портландцементе может выдержать температуру до 200 °С. Однако при длительном воздействии такой температуры прочность его снижается на 25…45 %. Это можно допустить, обеспечив необходимый запас прочности. При более высокой температуре применяют специальные бетоны, которые подразделяются на жаростойкие (выдерживающие температуру до 1 580 °С) и огнеупорные (с огнеупорностью выше 1 580 °С). Их применяют в конструкциях агрегатов и оборудования предприятий черной и цветной металлургии, теплоэнергетики, химической промышленности, керамического производства.

Жаростойкость бетона зависит от вида вяжущего и природы заполнителей. При нагреве бетона до температуры 500 °С снижение прочности происходит в основном в результате несовместимости температурных деформаций заполнителей и цементирующего камня и выделения кристаллизационной воды. При более высокой температуре наблюдаются полиморфные превращения и разложение химических соединений. Так, кристаллическая структура кварца при 573 °С из тригональной переходит в гексагональную, а при 870 °С кварц превращается в тридимит с ромбической сингонией решетки.

При температуре выше 500 °С Са(ОН)2 в цементном камне дегидратируется с образованием СаО. Если после этого бетон будет увлажнен, то произойдет его разрушение вследствие увеличения объема извести при взаимодействии СаО с водой. Поэтому в жаростойких бетонах применяют портландцемент с активной минеральной добавкой, кремнезем которой при температуре 700… 900 °С связывает СаО в устойчивый силикат.

В качестве вяжущих для жаростойких бетонов применяют портландцемент, шлакопортландцемент, глиноземистый цемент, жидкое стекло, фосфатные вяжущие; в качестве заполнителей — огнеупорные материалы: бой шамотного, магнезитового, динасового или керамического кирпича, хромитовую руду, базальт, диабаз, андезит, доменный гранулированный шлак и др. При использовании пористых заполнителей (керамзита, вспученного перлита, вермикулита) получают легкий жаропрочный бетон с уб < 1 200 кг/м3.

Портландцемент с активной минеральной добавкой и шлакопортландцемент применяются до температуры 700… 900 °С. Высокой огнеупорностью обладает глиноземистый цемент (1 580 °С), а высокоглиноземистый цемент характеризуется огнеупорностью — 1 740… 1 770 °С.

Несмотря на низкую собственную огнеупорность жидкостекольной связки (около 800 °С) бетоны на ее основе могут выдерживать температуру до 1 600 °С, что является результатом высокотемпературного взаимодействия жидкого стекла с наполнителем. На основе жидкого стекла изготавливают бетоны трех видов: кремнеземистые (заполнителями и тонкомолотыми компонентами являются кварцит и динас), алюмосиликатные (с шамотными и муллитовыми заполнителями, обеспечивающими огнеупорность до 1 600 °С) и магнезиальные (на основе перик- лазовых, периклаз-шпинелидных и магнезиально-силикатных заполнителей).

Широко распространенной основой для получения жаростойких бетонов являются фосфатные вяжущие системы. Фосфатное связующее получают из двух компонентов: водного раствора (чаще всего — ортофосфорной кислоты или кислых фосфатов аммония, алюминия, магния) и порошкообразного минерального компонента, проявляющего по отношению к раствору свойства основания. Таким компонентом являются различные огнеупорные материалы, которые одновременно применяются и в качестве крупного заполнителя.

На основе молотого динаса и концентрированной ортофосфор — ной кислоты готовят динасовый бетон с огнеупорностью 1 750 °С и прочностью при сжатии до 40 МПа. На основе кварцитов, кварцевого песка и фосфатного затворителя получают кварцевый бетон, который уступает динасовому в прочности (до 25 МПа) из — за полиморфных превращений кварца. Из молотого шамота на фосфатных затворителях, часто с добавкой глинозема, готовят связующее для шамотного бетона, характеризующегося огнеупорностью 1 660 °С и прочностью при сжатии 40 МПа и выше. Корунд — муллитовый фосфатный бетон, состоящий из корундмуллитового шамота (95 %), глины (5 %) и фосфорной кислоты, обладает огнеупорностью до 1 850 °С и прочностью при сжатии до 80 МПа. Для отвердевания фосфатных бетонов требуется повышение температуры до 100… 600 °С.

При обычной температуре отвердевает магнезиальный фосфатный бетон. В основе его твердения лежит реакция между оксидом магния и ортофосфорной кислотой, которая протекает интенсивно с выделением значительного количества теплоты (105 Дж/ моль): MgO + Н3РО4 + 2Н20 -» MgHP04-3H20. Отличительной особенностью этого бетона является очень высокая прочность —

80.. . 120 МПа. Огнеупорность его составляет 1 650°С.

Асфальтовый бетон. Асфальтовый бетон (см. подразд. 13.10) получают в результате отвердевания смеси, состоящей из битума, минерального порошка, песка и щебня или гравия.

Полимербетон. Полимербетон (см. подразд. 14.15) в качестве связующего вещества содержит в основном термореактивные смолы.

Бетонополимер. Бетонополимер (см. подразд. 14.15) — это бетон, поры которого заполнены полимером.

Легкие бетоны

Легкие бетоны условно подразделяются по назначению на конструкционные, имеющие марки по плотности (ее верхний предел, кг/м3) от D1000 до D2000; конструкционно-теплоизоляционные (D600; D700; D800; D900); теплоизоляционные (D200; D300; D350; D400; D500); по способу образования пор — на бетоны на пористых заполнителях; беспесчаные; ячеистые (газобетон и пенобетон).

Бетоны на пористых заполнителях. Их изготавливают с учетом способности легких заполнителей всплывать на поверхность бетонной смеси и поглощать воду. Малая масса заполнителей затрудняет использование гравитационных бетоносмесителей, необходимо применение смесителей принудительного действия. В уложенной бетонной смеси, особенно при ее вибрировании, легкие зерна заполнителей перемещаются вверх, приводя к расслоению смеси, отличному от того, которое наблюдается в тяжелых смесях, где заполнители стремятся опуститься вниз. Отсасывание воды пористым заполнителем приводит к равномерному по объему самоуплотнению бетона. Это позволяет производить распалубку бетона в ранние сроки и повышает оборачиваемость формооснаст — ки.

Природные пористые заполнители получают дроблением и сортировкой пористых горных пород. К пористым породам вулканического происхождения относятся: пемза — застывшая вспененная лава; вулканический туф — результат спекания раскаленных пепла и песка; туфовая лава — вспененная лава с вкраплениями частиц вулканического пепла, песка, пемзы и др. Из осадочных пород можно назвать известковый туф и известняк-ракушечник (см. подразд. 4.3).

Искусственные пористые заполнители получают путем вспенивания расплавов или вспучивания при нагревании до пироплас- тического состояния твердых материалов, обладающих способностью образовывать пористые структуры.

Керамзитовый гравий получается обычно во вращающейся печи быстрым нагреванием отформованных или дробленых зерен из легкоплавкой глины, которая размягчается при частичном расплавлении и одновременно вспучивается выделяющимися газами. Газы выделяются не из глины, а из других сопутствующих веществ. Газообразование связывают с дегидратацией, декарбонизацией и восстановительными процессами. Керамзитовый гравий подразделяется на три фракции: 5… 10, 10…20 и 20…40 мм и характеризуется марками по насыпной плотности от 250 до 800. Коэффициент теплопроводности керамзита колеблется в диапазоне 0,035…0,350 Вт/(м • К).

Керамзитовый песок получают отсевом мелких зерен от керамзитового гравия или его дроблением.

Шунгизитовый гравий — материал, получаемый вспучиванием зерен из шунгитосодержащих пород путем их обжига во вращающейся печи. Шунгит — минерал (аморфная разновидность графита), образовавшийся в результате природного коксования углей (воздействия на каменные угли высокой температуры от магмы).

Безобжиговый зольный гравий — пористый заполнитель, получаемый на основе золошлаковых отходов (остатков от сжигания твердого топлива на тепловых электростанциях) и портландцемента или других вяжущих веществ.

Термолит получают обжигом до спекания кремнистых дисперсных пород (трепела, диатомита и др.). Пористость термолита является межзерновой, а не образованной вспучиванием, как в других пористых заполнителях.

Аглопорит получают термической обработкой смеси глинистых пород, золошлаковых отходов и измельченного угля (8… 10 %), выгорание которого обеспечивают два процесса: поробразование и разогрев шихты до температуры спекания.

Шлаковая пемза (термозит) — пористый щебень и песок, получаемый главным образом из доменного шлака (побочного продукта при выплавке чугуна). Вспененный шлак образуется при быстром охлаждении шлакового расплава водой, однако не таком быстром, как при производстве гранулированного шлака.

Перлит вспученный — особо легкий материал (у0 = 100… 500 кг/м3) в виде песка или щебня, получаемый быстрым обжигом кислых вулканических водосодержащих стекол, таких как перлит, обсидиан, витрофир и др. Вспучивание этих пород при нагревании до 900… 1 150 °С происходит за счет испарения растворенной в стекле воды и одновременного размягчения породы.

Вермикулит вспученный — особо легкий материал (у0 = 80… 400 кг/м3), получаемый при температуре 600…900°С в виде гранул, вспученных поперек пластинок слюды-вермикулита паром выделяющейся гидратной воды.

Подвижность легкобетонной смеси обычно низкая из-за ноздревато-пористой поверхности заполнителей, удерживающей значительное количество цементного теста. Часть теста расходуется на заполнение межзерновых пустот и также не выполняет смазочную функцию. Получить подвижную легкобетонную смесь можно лишь при больших расходах вяжущего, когда прослойки теста между зернами заполнителей являются достаточно толстыми. Для экономии вяжущего и снижения плотности легкого бетона решающее значение имеет уменьшение межзерновой пустотности и удельной поверхности заполнителей. Первое достигается подбором оптимального зернового состава, второе — применением заполнителей окатанной формы с гладкой (оплавленной) поверхностью, например керамзитового гравия. Вместе с тем прочность сцепления заполнителя с цементирующим камнем по гладкой поверхности будет ниже, чем по шероховатой.

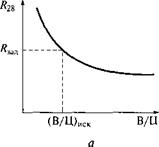

Главные показатели качества легких бетонов — плотность и прочность. Плотность должна быть как можно меньше, а прочность — как можно больше. Оба свойства изменяются с пористостью противоположным образом. Прочность легкого бетона, в отличие от обычного, зависит не только от качества цементирующего камня, определяемого значением В/Ц, но и от его количе-

|

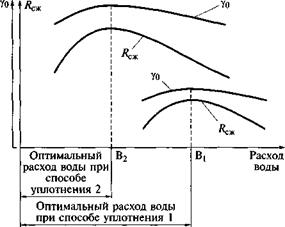

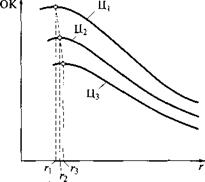

Рис. 9.11. Графики зависимостей прочности и плотности легкого бетона от расхода воды при различной интенсивности уплотнения (мощность уплотнения при способе 2 выше, чем при способе 1) |

ства, с увеличением которого прочность возрастает. Одновременно растет и плотность, но относительно медленнее, так что удельная прочность (отношение прочности к плотности) с увеличением расхода вяжущего вещества возрастает. Зависимости прочности и плотности от расхода воды (В) характеризуются наличием максимума при одном и том же значении В,, которое является оптимальным (рис. 9.11). Увеличение В сверх В, приводит, как и для обычного бетона, к снижению прочности, связанному с разжижением цементного теста, и недостаточному самоуплотнению геля. При уменьшении расхода воды ниже оптимального значения снижается удобоукладываемость смеси и потеря прочности вызывается механическим недоуплотнением. Если увеличить мощность уплотнения, то при том же расходе воды В, прочность возрастает, но теперь значение В, уже не является оптимальным и при В < В) можно получить дальнейшее повышение прочности и достижение нового максимума при В2. Таким образом, оптимальный расход воды не является для данной бетонной смеси постоянной величиной, а зависит от интенсивности ее уплотнения.

Беспесчаный (крупнопористый) бетон. Он состоит из крупных зерен заполнителя, скрепленных в местах контакта цементным камнем. При отсутствии мелких зерен и малом расходе цемента (70… 150 кг/м3) пустоты между зернами остаются незаполненными. Суммарный объем этих пустот будет наибольшим при одинаковом диаметре зерен заполнителя. Плотность крупнопористого бетона на плотных заполнителях составляет 1 700… 1 900 кг/м3. Это значение можно резко уменьшить, применяя пористые заполнители. Беспесчанный бетон продуваем, поэтому стены из него нужно оштукатуривать с двух сторон.

Ячеистые бетоны. В зависимости от способа образования пор ячеистые бетоны подразделяются на газобетоны и пенобетоны. При использовании в качестве вяжущего воздушной извести в условиях гидросиликатного твердения (автоклавной обработки) ячеистый бетон называют газосиликатом или пеносиликатом, так как цементирующий камень в этом случае состоит в основном из гидросиликатов кальция.

Газобетон приготавливают из смеси портландцемента (часто с добавлением воздушной извести или едкого натра для ускорения газообразования), тонкомолотого наполнителя (кварцевого песка, доменного шлака, золы-унос, нефелинового шлама и др.), воды и газообразователя, в качестве которого чаще всего применяется алюминиевая пудра. При реакции алюминиевой пудры с гидроксидом кальция выделяется водород, который вспенивает массу:

ЗСа(ОН)2 + 2А1 + 6Н20 = ЗН2Т + ЗСаО ■ А1203 — 6Н20

Наполнитель уменьшает расход вяжущего и усадку бетона. Измельчение повышает его химическую активность. В газобетоне соотношение цемента и молотого песка обычно составляет от 1: 2 до 1: 3; расход цемента составляет 180…220 кг/м3. В газосиликате соотношение извести и молотого песка составляет от 1: 3 до 1: 5; расход извести составляет 120… 180 кг/м3.

Кварцевый песок обычно размалывают мокрым способом и применяют в виде шлама. Компоненты дозируют, подают в газо — бетоносмеситель и перемешивают в течение 4…5 мин; затем добавляют водную суспензию алюминиевой пудры и после дополнительного перемешивания смесь заливают в формы, оставляя часть объема на вспучивание массы. Для ускорения процессов газообразования, схватывания и твердения смесь затворяют горячей водой (температура смеси при заливке в форму — около 40 °С). Через 10…20 мин после заливки в форму газобетонная смесь начинает твердеть.

Конец газовыделения должен совпадать с началом схватывания смеси. В противном случае происходит либо оседание смеси, либо растрескивание блока.

Сроки газовыделения регулируют количеством газообразователя, а сроки схватывания — добавками, ускоряющими или замедляющими схватывание.

В России разработана технология приготовления смеси вибрированием в смесителе и в форме после заливки. Тиксотропное разжижение смеси при вибрировании позволяет уменьшить количество воды затворения на 25… 30 %. Вибрирование ускоряет гидратацию вяжущего, сокращает сроки газовыделения и вызревания изделий до автоклавной обработки. При резательной технологии отформованные блоки объемом до 10… 12 м3 через 0,5… 1,5 ч освобождают от бортоснастки и разрезают на плиты или стеновые камни стальными струнами. Выпуклую верхушку блока (горбушку) срезают и размалывают в шаровой мельнице вместе с наполнителем.

Тепловую обработку газобетона чаще всего производят в автоклавах при температуре 175…200 °С и давлении 0,8… 1,3 МПа. Автоклавная обработка обеспечивает протекание реакции между кремнеземом кварцевого песка и гидроксидом кальция, образующимся при гидратации портландцемента, поэтому часть портландцемента можно заменить молотым кварцевым песком, который становится активным компонентом вяжущего. При этом расход цемента сокращается в 1,5 — 2 раза, а прочность газобетона в возрасте 2 сут в 3 — 5 раз превышает прочность газобетона, твердевшего в течение 28 сут в нормальных условиях.

Пенобетон получают добавлением к бетонной смеси отдельно приготовленной пены, обусловливающей образование ячеек. Пену готовят из воды и пенообразователя (клееканифольного, смолосапонинового, алюмосульфонафтенового или синтетического) в лопастных пеновзбивателях или центробежных насосах. Для того чтобы пена не оседала, в нее вводят стабилизаторы — вещества, повышающие вязкость раствора пенообразователя (животный клей, жидкое стекло или сернокислое железо). Пену смешивают с бетонной смесью.

После получения однородной массы ее переносят в формы для отвердевания.

Пенобетонная технология по сравнению с газобетонной требует большей выдержки перед тепловой обработкой для набора начальной прочности. Для сокращения времени выдержки в смесь добавляют ускорители твердения цемента.

Плотность ячеистых бетонов составляет от 300 до 1 200 кг/м3, а пористость — соответственно от 85 до 60 %. Снижение пористости в этих пределах ведет к увеличению класса по прочности на сжатие от ВО,35 до В12,5. От общей пористости и соотношения между объемами замкнутых и открытых пор зависят водопоглощение и морозостойкость, характеризуемая марками: F15, F25, F35, F50, F75, F100.

Чем выше пористость, тем ниже теплопроводность материала X, которая, однако, может возрасти при заполнении пор водой. Например, газобетон плотностью 600 кг/м3 в сухом состоянии имеет X = 0,14, а при влажности %%Х — 0,22 Вт/(м • К). Ячеистые бетоны применяются для легких армированных конструкций, таких как стеновые панели, плиты перекрытий, а также для конструкций без арматуры в качестве стеновых камней и теплоизоляционного материала.

Твердение бетона в зимних условиях

При отрицательной температуре вода в бетоне замерзает и твердение его практически прекращается. Кроме того, объем льда почти на 9 % больше объема воды. Поэтому замораживание вызывает повреждение структуры бетона и нарушает сцепление заполнителя с цементным камнем, что особенно опасно в раннем возрасте, когда прочность бетона еще не достаточно высока. Конечная прочность снижается тем сильнее, чем раньше происходит замораживание бетона. Однако бетон, замороженный до начала схватывания, после оттаивания нормально твердеет практически без потери прочности, а иногда его прочность в результате замораживания даже повышается, что пока не получило объяснения.

Существует критический возраст, или критическая прочность, бетона, после достижения которых замораживание не снижает прочности. Считается, что бетон должен набрать 50…75 % проектной прочности, чтобы замораживание не сопровождалось деструктивными процессами. При зимнем бетонировании стремятся отсрочить замерзание бетона до достижения критической прочности.

Известны следующие способы зимнего бетонирования.

Способ термоса основан на снижении теплопотерь путем устройства теплозащиты бетона (утепления опалубки, покрытия теплоизоляционными материалами). Начальную температуру бетонной смеси доводят до 35…45°С, подогревая воду и заполнители (до 50…90 °С). При этом положительная температура сохраняется в течение 3…5 сут, необходимых для набора бетоном требуемой прочности. Применяют также предварительный электронагрев бетонной смеси в бункере.

Этот метод применяют при бетонировании массивных сооружений с модулем поверхности (отношением площади поверхности блока бетонирования к его объему) меньше 5.

Искусственный подогрев бетона электрическим током, паром или теплым воздухом используют при бетонировании тонких конструкций (балок, колонн, свай и др.). Этот способ дороже способа термоса, но обеспечивает через сутки 60… 70 % проектной прочности бетона.

Способ незамерзающего бетона основан на понижении температуры замерзания воды с помощью противоморозных добавок, многие из которых, кроме того, ускоряют твердение бетона. В настоящее время в качестве противоморозных добавок широко используются соли органических кислот, например формиат натрия. Совместно с электролитами могут использоваться добавки ПАВ. Иногда электролиты усиливают действие ПАВ. С целью ускорения твердения бетона при зимних работах используют быстротверде — ющий портландцемент и глиноземистые цементы. Для повышения тепловыделения часто увеличивают расход цемента в бетоне.

Комбинированные способы представляют собой различные сочетания указанных выше способов, например сочетание способа термоса с периферийным электропрогревом, способа термоса и способа незамерзающего бетона и др.

Добавки к цементным бетонам и растворам

Применение химических добавок позволяет существенным образом влиять на цементные растворы и бетоны, повышая их качество и придавая им специфические свойства. Использование добавок практикуется в настоящее время настолько широко, что этот вопрос заслуживает особого внимания для избежания возможных ошибок.

Применяемые добавки могут иметь природное происхождение или могут быть получены искусственным путем в качестве основ-

ного или побочного продукта производства. По химическому составу они подразделяются на минеральные и органические. Минеральные добавки, в свою очередь, можно подразделить на растворимые в воде и нерастворимые. К нерастворимым относятся активные минеральные добавки (см. подразд. 8.9), а к растворимым — добавки, ускоряющие твердение бетона, и противоморозные добавки.

Из добавок органического происхождения применяются в основном разнообразные поверхностно-активные вещества (ПАВ).

Добавки, ускоряющие твердение бетона. Они представляют собой главным образом хорошо растворимые в воде соли сильных кислот (серной, соляной, угольной, азотной и др.). Наибольшее практическое значение имеют хлорид кальция, поташ, нитрат кальция, нитриты кальция и натрия и др.

Хлорид кальция (ХК) СаС12 — сильный ускоритель, который увеличивает суточную прочность на сжатие почти вдвое, но мало влияет на конечную прочность и может даже вызвать ее снижение. Хлорид кальция снижает также сульфатостойкость цемента. При добавлении более 2… 3 % от массы цемента он вызывает быстрое схватывание, которое можно частично нормализовать, заменяя часть ХК хлоридом натрия (ХН) NaCl. Хлориды вызывают коррозию стальной арматуры, поэтому в железобетоне их применяют, как правило, в сочетании с нитритами и нитратами кальция, являющимися ингибиторами коррозии.

Поташ К2С03 (П) — очень сильный ускоритель, вызывающий мгновенное схватывание портландцемента. Добавки поташа, а также Na2C03 или NaF могут вызвать расширение и растрескивание бетона, если в заполнителях содержится аморфный кремнезем, с которым щелочь вступает в реакцию. Бетон с добавкой поташа характеризуется низкой морозостойкостью, а при повышенной температуре твердения возможно снижение его конечной прочности.

Нитрат кальция (НК) Ca(N03)2, нитриты кальция Ca(N02)2 и натрия (НН) NaN02 как ускорители твердения уступают хлориду кальция и поташу. Нитрат кальция вызывает быстрое схватывание цемента. Главным достоинством нитратов и нитритов является пассивация стальной арматуры, предотвращающая ее коррозию в бетоне.

Для повышения эффективности добавок их часто делают комплексными, т. е. составленными из нескольких индивидуальных веществ. К комплексным добавкам-ускорителям относятся ННК — нитрит + нитрат кальция (1:1), ННХК — нитрит-нитрат + хлорид кальция (от 1:1 до 3:1) и др.

Нз органических ускорителей известен формиат кальция, который ускоряет схватывание и твердение подобно неорганическим солям.

Противоморозные добавки. Противоморозные добавки при растворении в воде сильно понижают температуру ее замерзания, но усложняют процессы, при этом происходящие, что нельзя не учитывать на практике. Как известно, чистая вода переходит в лед при О °С. Это обстоятельство отражается на кривой охлаждения (графике изменения температуры воды во времени) в виде перелома графика — критической точки (точка ах на рис. 9.10). Задержка в понижении температуры происходит из-за того, что переход веществ из жидкого состояния в твердое сопровождается высвобождением внутренней энергии — выделением теплоты, благодаря которой температура остается постоянной до конца процесса. При обратном переходе теплота поглощается.

Если в воде растворена какая-либо соль, например NaCl, то на кривой охлаждения наблюдаются две критические точки: верхняя а2 и нижняя Ь2. При увеличении содержания соли в растворе верхняя критическая точка опускается ниже, а нижняя — остается на одном и том же уровне (-21,2 °С). При содержании NaCl в растворе 23,3 % точки а и b совпадают. Дальнейшее увеличение концентрации раствора приводит к тому, что на кривых охлаждения снова появляется верхняя критическая точка (а6), которая по мере увеличения содержания соли резко поднимается вверх по оси температур.

Кривая а5а„ показывает, какое максимальное количество соли можно растворить в воде при данной температуре. Так, при температуре 100 °С в воде максимально растворится 28,3% NaCl, но если дать раствору остывать, такая концентрация не сохранится. Соль будет выделяться из раствора в виде кристаллов, а ее содержание в растворе будет понижаться. При температуре а6 (около -10 °С) содержание NaCl составит 25 %, а при -21,2 °С — 23,3 %. Таким образом, раствор с концентрацией соли выше 23,3 % при температуре -21,2 °С является всегда пересыщенным по соли и при охлаждении из него выделяется соль. Раствор же с концентрацией соли ниже 23,3 % при температуре -21,2 °С является всегда пересыщенным по воде. При охлаждении из него выделяется чистая вода в виде кристаллов льда, а оставшийся раствор обогащается солью и концентрация ее повышается, пока не достигнет 23,3%, что произойдет при температуре -21,2 °С.

Очевидно, что раствор с концентрацией 23,3 % является особым, поэтому он получил название «эвтектика» (хорошо смешанный). Этот раствор замерзает при самой низкой температуре (в данном случае -21,2 °С), которую называют эвтектической. В твердом состоянии эвтектика представляет собой механическую смесь мелких кристаллов одного и другого компонента (воды и NaCl). Очевидно, что нижние критические точки (b2…b6) соответствуют образованию эвтектики из раствора, оставшегося после выделения из него либо кристаллов чистого льда в доэвтектической области составов, либо кристаллов соли в заэвтектической области.

|

to

to

Таким образом, температурной характеристикой противомо — розных добавок является зависимость температуры начала кристаллизации (замерзания) водного раствора от концентрации добавки (кривая а{а5а„), а также температура и состав эвтектики (табл. 9.4).

В качестве противоморозных добавок используются в основном те же соли, что и для ускорения твердения цемента. Однако ускоряющее действие здесь желательно, но не обязательно. Поэтому наряду с добавками-ускорителями применяются вещества, не ускоряющие твердения бетона, например мочевина CO(NH2)2, и даже иногда замедляющие его (раствор аммиака, не замерзающий до -100 °С). Мочевина (М), как правило, не применяется самостоятельно, а входит в состав комплексных противоморозных добавок: НКМ — нитрат кальция + мочевина (1:1), ННКМ — нитрит-нитрат кальция + мочевина (3:1), ННХКМ — нитрит — нитрат-хлорид кальция + мочевина (3 : 1).

Чем ниже температура твердения бетона, тем больше должна быть концентрация противоморозных добавок в воде затворения.

Добавки НН и ННК можно применять независимо от вида конструкции и условий эксплуатации. Применение остальных добавок полностью исключается в предварительно-напряженных конструкциях и при сульфатной и общесолевой агрессивности воды-среды. Для бетона зоны переменного уровня, кроме НН и ННК, допустимо применять НКМ и ННКМ. В железобетонных конструкциях не используются добавки хлоридов, а комплексные добавки ННХК, ННХКМ и другие добавки, содержащие хлориды, применяют при диаметре арматуры более 5 мм.

Поверхностно-активные вещества. Поверхностно-активные вещества (ПАВ), применяемые в качестве добавок к цементам и бетонам, по их действию подразделяют на: 1) пластифицирующие; 2) замедляющие схватывание и твердение; 3) воздухововлекающие; 4) антивспенивающие; 5) гидрофобизующие; 6) водоудерживающие (загустители) и др. Если ПАВ обладает несколькими эффектами, то его классифицируют по преобладающему действию.

Пластифицирующие добавки повышают подвижность бетонной смеси, тем самым позволяя получить заданную ОК при меньшем

|

Таблица 9.4

|

расходе воды (В). Если при этом сохранить расход цемента Ц неизменным (понизить В/Ц), то возрастет прочность бетона; если же сократить расход цемента (при В/Ц = const), снизится стоимость бетона.

По эффективности действия эти добавки подразделяют на обычные пластификаторы (позволяющие снизить расход воды на 5… 15%) и суперпластификаторы (позволяющие снизить расход воды на 20…30 %).

Обычные пластификаторы, получаемые, как правило, из побочных продуктов производства, наряду с полезными веществами содержат вещества, отрицательно влияющие на прочность и скорость твердения бетона. Поэтому концентрацию таких добавок не делают выше 0,2…0,3% от массы цемента, что ограничивает и пластифицирующий эффект.

Из обычных пластификаторов широко применяются лигносуль — фонаты кальция или натрия, получаемые из сульфитно-целлюлозного щелока — побочного продукта производства бумаги. Их молекулы представляют собой полимерные цепи с множеством полярных сульфатных групп —S03Na. Неочищенные промышленные лигносульфонаты (ЛСТ — лигносульфонаты технические) содержат значительное количество сахаров и солей сахарных кислот, которые замедляют схватывание и твердение. Свойства этих добавок нестабильны и связаны с неоднородностью исходного сырья. В настоящее время технические лигносульфонаты рассматривают в основном как сырье для получения эффективных добавок путем их очистки от вредных веществ, фракционирования по молекулярной массе и т. д. Так получают лигносульфонаты технические модифицированные (ЛСТМ) типа ХДСК (ХДСК-1, ХДСК-2), НИЛ-20, НИЛ-21, «Окзил» и др. Из зарубежных к этой группе добавок относятся, например, Acosal fluid and NT, Orsan S, VN Liguidaat WS, Betokem LP, Plastiment BV 40, Pozzolith 300 N, Pozzolith 8 и др.

Суперпластификаторы (СП) получают на химических предприятиях как товарный продукт, не содержащий вредных примесей. Их концентрацию повышают до 1 % и более без ущерба для бетона. Если же концентрацию суперпластификаторов ограничить 0,2… 0,3 %, то степень водопонижения будет такой же, как у обычных пластификаторов.

Из суперпластификаторов наиболее эффективными являются:

1) водорастворимые сульфонированные меламинформальдегид — ные смолы (СМФ) (суперпластификаторы 10-03, смола МФ-АР, Melment L10 и F10, Complast Ml, Sealoplaz Super и др.);

2) водорастворимые сульфонированные нафталинформальде — гидные смолы (СНФ) (разжижители С-3 и СМФ, «Дофен», суперпластификаторы НКНС, Agilplast, Cormix Spi, Blankol N, Tamol N, Lomar D, Rheobuild, Chryso fluid и др.).

Оба типа представляют собой линейные полимеры с повторяющимися сульфатными группами. Эффективность добавок связана главным образом с соотношением в молекуле гидрофильных (сульфатных) и гидрофобных (углеводородных) групп. Пластифицирующее действие усиливается при уменьшении гидрофобной части молекулы и увеличении количества гидрофильных суль — фогрупп. Оба типа добавок замедляют схватывание (СМФ — незначительно, а СНФ — значительно).

Механизм действия пластификаторов основан на адсорбции добавок на поверхности твердых частиц. Как известно, ПАВ имеют дифильную структуру молекул (см. подразд. 1.3), которая обусловливает их стремление перейти из объема раствора на поверхность раздела фаз (вода —воздух, вода—цемент и т. д.). На поверхности частиц цемента происходит взаимодействие сульфогрупп с ионами кальция, в результате чего зерна цемента покрываются тонкой, прочно удерживаемой пленкой, состоящей из молекул СП. Однако не все полярные группы связываются с твердой поверхностью, часть их обращена в сторону жидкой фазы.

Адсорбционная пленка уменьшает силы трения между частицами и облегчает их взаимное скольжение друг относительно друга. Это может быть вызвано несколькими причинами (например, смазочным эффектом, характерным для многих органических веществ, и уменьшением сил сцепления между частицами в результате, с одной стороны, увеличения расстояний между ними за счет образовавшейся пленки, а с другой стороны — электростатического отталкивания между одноименно заряженными ионизированными сульфогруппами (SOj), находящимися на внешней поверхности адсорбционных пленок).

Кроме того, возможен еще один механизм пластифицирующего действия добавок. Гидрофобные радикалы в адсорбционных оболочках частиц занимают существенно большую суммарную площадь, чем гидрофильные сульфогруппы. Поэтому общим итогом адсорбции является гидрофобизация поверхности частиц. Приобретая водоотталкивающие свойства, частицы цемента перестают удерживать молекулы воды на своей поверхности и последние получают возможность перемещения, увеличивая текучесть воды и подвижность бетонной смеси.

Добавки, замедляющие схватывание и твердение, применяют, когда времени до начала схватывания недостаточно для транспортирования и укладки бетонной смеси. Замедляющими свойствами обладают сахароза, цитрат кальция, глюконат натрия, лигносульфонат кальция и другие органические вещества. Добавка 0,1 % сахарозы от массы цемента отодвигает начало схватывания с 4 до 14 ч, а 0,25 % задерживает схватывание до шести дней. Большое количество сахарозы может полностью «отравить» цемент, замедлив схватывание на неопределенное время. Доказано, что замедление схватывания вызывается адсорбцией добавок с образованием экранирующей пленки на продуктах гидратации.

Воздухововлекающие добавки адсорбируются на поверхности раздела вода —воздух, ориентируясь полярными группами в сторону воды, а углеводородными радикалами — в сторону воздуха (см. рис. 1.5, (3). При перемешивании происходит захват воздуха и образование пены, подобно мыльной. Внутренняя поверхность оболочки пузырьков образована неполярными частями молекул ПАВ.

Воздухововлечение хотя и несколько снижает прочность бетона, в то же время повышает его морозостойкость, водонепроницаемость и стойкость к коррозии. Это связано с возрастанием доли замкнутых пор и снижением капиллярной пористости. По средним оценкам истинная пористость бетона возрастает на 3…5% (абс.), а водопоглощение снижается на 10… 15% (абс.). Вовлечение воздуха повышает удобоукладываемость бетонной смеси, что позволяет уменьшить В/Ц и частично или полностью скомпенсировать потерю прочности.

В качестве воздухововлекающих добавок используются ПАВ различного химического строения, как простые, например натриевые соли жирных или алкиларилсульфоновых кислот, так и довольно сложные по химическому составу. В продажу поступают щелочной сток производства капролактама (ЩСПК); смола омыленная водорастворимая (ВЛХК); понизитель вязкости фенольный лесохимический (ПФЛХ); лесохимическая добавка (ЛХД); нейтрализованный черный контакт (НЧК); контакт черный нейтрализованный рафинированный (КЧНР); сульфатный черный щелок (ЧЩ); подмыльный щелок (ПМЩ) и др.

Лнтивспенивающие добавки применяют совместно с пластификаторами, когда воздухововлекающий эффект последних является нежелательным. Важно только обеспечить совместимость компонентов в таком комплексе. Для добавок типа МТС-1 в качестве пеногасителей используются высшие жирные спирты — фракции С10…С|2. В качестве пеногасителей для пластификатора НИЛ-21 рекомендованы пропинол Б-400, полиэфиры марки лапрол 2003 и 5003-25-10, кремнийорганические жидкости 115-99 и 139-104, а также технический рыбий жир (ТРЖ).

Гидрофобизующие кремнийорганические соединения (КОС), используемые в качестве добавок к бетону, могут быть водонерастворимыми или водорастворимыми. Из водонерастворимых применяются гидрофобизующие кремнийорганические жидкости (ГКЖ), образующие водную эмульсию, например этилгидроси — локсан [—C2H5SiH — О—]„ — жидкость гидрофобизующая 136-41 (ГКЖ-94). Из водорастворимых широкое применение нашли этил — силиконат натрия [—C2H5SiONa —О—]„ — ГКЖ-10; метилсили — конат натрия [—CH3SiONa—О—]„ — ГКЖ-11. Эти добавки выпускаются также в порошке (ГКП-10 и ГКП-11) и в виде кристаллов (ЭСНК и МСНК), что позволяет их применять в сухих смесях. Наиболее высокой гидрофобизующей способностью обладают алюмосиликонаты натрия.

Силиконаты и алюмосиликонаты натрия обладают умеренно выраженным пластифицирующим и воздухововлекающим действием и в оптимальных дозировках (0,1…0,3% от массы цемента) позволяют снизить водопотребность бетонной смеси на 13… 16 % при сохранении заданной подвижности. Пластифицирующий эффект тем значительнее, чем крупнее углеводородные радикалы в молекуле КОС.

Введение КОС снижает расслаиваемость и водоотделение, задерживает потерю подвижности. При повышении дозировки сверх оптимальной потеря подвижности ускоряется и смесь схватывается в короткие сроки. Это обусловлено противоположным действием отдельных фрагментов молекулы: увеличение радикалов ведет к замедлению потери подвижности, а наличие группы ONa — к ее ускорению.

Другой особенностью КОС является газовыделение в портланд- цементных составах. Реакция между Са(ОН)2 и полиэтилгидроси — локсаном протекает при обычной температуре и сопровождается выделением водорода, что вызывает увеличение объема бетонной смеси на 1 …2 %.

Прочность бетона с увеличением дозировки силиконатов и алюмосиликонатов натрия от 0 до 0,2 % возрастает на 15 …25 %, а при последующем увеличении количества добавок начинает снижаться.

Положительное влияние КОС на морозостойкость связано с образованием системы условно замкнутых пор.

Проектирование состава бетона

Проектирование состава бетона заключается в нахождении параметров В/Ц, г и Ц. Если заполнители рассеиваются более чем на две фракции, то нужно находить не только долю песка г от массы заполнителей, но и долю (или процентное содержание) каждой фракции, т. е. зерновой состав (ЗС) заполнителей, который также должен быть оптимальным. Запроектированный состав бетона должен обеспечить заданные в проекте сооружения свойства бетона (прочность, морозостойкость, водонепроницаемость) и заданные в проекте производства работ свойства бетонной смеси (удобоукладываемость, жизнеспособность) при наименьшем расходе цемента (наиболее дорогого компонента в бетоне).

Выбор материалов для бетона. Вид цемента выбирают из соображений стойкости бетона к коррозии, морозному разрушению и термическому трещинообразованию, а его марку выбирают исходя из заданной прочности бетона.

В случае сульфатной агрессивности воды-среды следует применять сульфатостойкие виды цементов. В зоне переменного уровня воды не применяют пуццолановый и шлаковый портландцемен — ты из-за их низкой морозостойкости. Для бетона массивных сооружений необходимо применять цементы с пониженным тепловыделением.

Высокоактивные цементы нецелесообразно применять в низкопрочном бетоне, так как расход цемента окажется по расчету очень низким, что вызовет ухудшение связности бетонной смеси, снижение плотности и водонепроницаемости бетона.

Определение параметров состава бетона. Задано: прочность бетона при сжатии в возрасте 28 сут (/?2Я); подвижность (ОК) бетонной смеси. Экспериментально определить: В/Ц, г и Ц.

Для решения задачи есть две зависимости, связывающие свойства бетонной смеси и бетона с параметрами состава:

Я28 =/(В/Ц); ОК =/(В/Ц, г, Ц).

В конкретном виде эти зависимости дают два уравнения, из которых все три неизвестных (В/Ц, г, Ц) не могут быть найдены. Из первого уравнения по заданной прочности R28 можно найти В/Ц. Подставив найденное значение В/Ц во второе уравнение, получим: OK = f(r, Ц). Это уравнение имеет множество решений, каждое из которых представляет собой согласованную пару значе — ний г и Ц (изменение г влечет за собой изменение Ц для обеспечения заданной подвижности). Из всего множества решений нужно выбрать то, которое характеризуется наименьшим расходом цемента (Цтіп)- Наименьший расход цемента получается при одном единственном значении параметра г, которое называется оптимальным (гопт). Таким образом, необходимо определить г= гопт И Ц — Umitr

1. Определение В/Ц. Водоцементное отношение определяют из зависимости R28 = /(В/Ц), которую можно представить в виде формулы или получить экспериментально в виде графика.

Расчетный способ позволяет ориентировочно оценить величину В/Ц, обеспечивающую заданную прочность бетона R28, по любой из известных формул, например по формуле (9.3), в которую кроме заданной прочности нужно подставить активность цемента Ru и показатель качества заполнителей К.

При экспериментальном способе готовят несколько бетонных смесей с различным В/Ц и постоянными значениями расхода цемента Ц и доли песка г, взятыми произвольно[4], но в разумных пределах. Из каждой бетонной смеси изготавливают образцы-кубы. Образцы хранят в стандартных условиях и испытывают на прочность при сжатии в возрасте 28 сут. По полученным данным строят график зависимости R28 = /(В/Ц) (см. рис. 9.5, а). По графику для заданной прочности находят искомое В/Ц. В данном случае не требуется отдельно определять активность цемента и качество заполнителей, так как все особенности материалов отражаются непосредственно на прочности бетона.

2. Определение гош. Известны два экспериментальных способа определения оптимальной доли песка в смеси заполнителей.

Способ 1 — определение гот по наименьшему объему пустот в смеси заполнителей. При этом способе полагают, что минимальный расход цемента в бетоне получится в том случае, если сухая смесь песка и щебня (гравия) будет иметь наименьший объем межзерновых пустот. Тогда потребуется наименьшее количество цементного теста, а следовательно, и цемента для заполнения этих пустот.

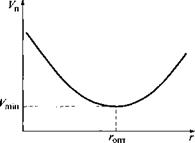

Готовят несколько сухих смесей песка и щебня с различным параметром г и определяют для каждой смеси объем межзерновых пустот УП. Строят график зависимости Vn = /(г), по которому для наименьшего объема пустот находят гопт (рис. 9.9).

Способ 2 — определение гот по наибольшей подвижности бетонной смеси. При этом способе за г0ПТ принимают такое значение г, при котором бетонная смесь имеет наибольшую подвижность. В этом случае цемента в бетоне потребуется в наименьшем количестве.

Рис. 9.9. Определение rom по наи-

меньшему объему пустот Vn в

смеси заполнителей

Затворяют несколько бетонных смесей с различным г и постоянными параметрами В/Ц и Ц. Водоцементное отношение берут равным найденному значению, а расход цемента Ц, поскольку он пока еще не установлен, принимают произвольно в разумных пределах[5]. Для каждой бетонной смеси определяют осадку конуса и строят график зависимости OK = f(r). По графику находят гот, которое соответствует наибольшей ОК (см. рис. 9.3, в). Метод определения Гопт по наибольшей подвижности бетонной смеси является наиболее достоверным, так как позволяет контролировать расход цемента непосредственно в бетонной смеси.

Затворяют несколько бетонных смесей с различным г и постоянными параметрами В/Ц и Ц. Водоцементное отношение берут равным найденному значению, а расход цемента Ц, поскольку он пока еще не установлен, принимают произвольно в разумных пределах[5]. Для каждой бетонной смеси определяют осадку конуса и строят график зависимости OK = f(r). По графику находят гот, которое соответствует наибольшей ОК (см. рис. 9.3, в). Метод определения Гопт по наибольшей подвижности бетонной смеси является наиболее достоверным, так как позволяет контролировать расход цемента непосредственно в бетонной смеси.

3. Определение Ц. Затворяют несколько бетонных смесей, отличающихся расходом цемента. Смеси должны иметь одинаковые В/Ц и г, найденные ранее. Определяют ОК каждой смеси и по полученным данным строят график зависимости ОК = /(Ц). По заданной ОК находят необходимый расход цемента (см. рис. 9.3, б).

Проверка результатов проектирования состава бетона. Проверку проводят путем испытания бетонной смеси и бетона запроектированного состава. Необходимо, чтобы фактическая подвижность бетонной смеси соответствовала заданной или отличалась от нее не более чем на 1 см: ОКфакт = ОКзад± 1 см, а фактическая прочность бетона была бы не ниже заданной, но и не выше нее более чем на 15%: Дфакт = (1… 1,15)Лзад.

Коррозия бетона

Коррозией (от лат. corrodo — грызу или corrosio — разъедание) бетона называются химические процессы, приводящие к снижению его технических свойств. В химическое взаимодействие с природной водой вступают в основном продукты гидратации портландцемента, в первую очередь — Са(ОН)2, причиной чего является сравнительно высокая растворимость Са(ОН)2 в воде — до 1,3 г СаО в 1 л. Пока в поровом растворе поддерживается такая концентрация извести, остальные продукты гидратации портландцемента не могут переходить в раствор, так как для них он является пересыщенным. Только когда концентрация извести понизится, начнется растворение гидросиликата и гидроалюмината кальция.

Выщелачивающая коррозия. Она заключается в физическом растворении Са(ОН)2 и вымывании его из бетона. Этот процесс называется выщелачиванием. Выщелачивающая коррозия существенно уменьшается в случае высокой временной жесткости воды, т. е. высокого содержания в ней гидрокарбонатов кальция и магния — Са(НС03)2 и Mg(HC03)2, что объясняется взаимодействием их со свободной известью и образованием нерастворимых соединений, препятствующих растворению Са(ОН)2. Временная жесткость воды принята за показатель ее агрессивности. Чем выше временная жесткость, тем менее опасна вода для бетона.

Общекислотная коррозия. Под воздействием кислоты вместо Са(ОН)2 образуется хорошо растворимая соль, вымываемая из бетона, например СаС12: Са(ОН)2 + 2НС1 = СаС12 + 2Н20. Это ведет к исчезновению из бетона кристаллического сростка Са(ОН)2. Показателем агрессивности является кислотность воды, выражаемая водородным показателем pH. Чем меньше pH (при pH < 7), тем опаснее вода.

Углекислая коррозия. При достаточной концентрации С02 в природной воде Са(ОН)2 превращается в хорошо растворимый бикарбонат кальция Са(НС03)2, вымываемый из бетона. Опасной для бетона является не вся углекислота, содержащаяся в воде, а только часть ее, называемая агрессивной. Другая часть углекислоты, называемая равновесной, не опасна, так как обеспечивает поддержание Са(НС03)2 в растворенном состоянии. Концентрация агрессивной углекислоты [С02]агр принята за показатель агрессивности. Чем она больше, тем опаснее вода.

Магнезиальная коррозия. При содержании в воде растворимых солей магния, например MgCl2, MgS04 и других, может происходить обменная реакция: Са(ОН)2 + MgCl2-H> Mg(OH)2 + СаС12. В отличие от СаС12 гидроксид магния, заменяющий Са(ОН)2, нерастворим, но образуется в виде рыхлой массы. Такая замена ведет к снижению прочности бетона. Показателем магнезиальной агрессивности является концентрация в воде ионов магния [Mg2+], Чем она больше, тем опаснее вода.

Аммонийная коррозия. Почти все соли аммония хорошо растворимы и полностью диссоциируют в воде. В растворе ионы NH4 и ОН — связываются в почти недиссоциирующий гидрат аммиака, в результате чего возникает кислая среда: NH4 + Н20 = NH4OH + Н+. В результате аммонийная коррозия протекает так же, как и общекислотная, с образованием вместо Са(ОН)2 растворимых солей кальция, вымываемых из бетона: Са(ОН)2 + 2NH4 = Са2+ + 2NH4OH. Концентрация [NH4 ] является показателем агрессивности. С ее увеличением усиливается опасность воды.

Щелочная коррозия. При большом содержании в воде щелочей КОН и NaOH растворимость Са(ОН)2 значительно снижается, что приводит к гидролизу (разложению водой) гидросиликатов и гидроалюминатов кальция и образованию хорошо растворимых щелочных алюминатов и силикатов: Na20 • А1203 • 4Н20 и Na20 • Si02 • 9Н20.

Итогом является исчезновение из бетона гидросиликатов и гид- роалюмиинатов кальция. Чем больше концентрация в воде катионов [К+ + Na+], тем опаснее вода. Эта концентрация принята в качестве показателя агрессивности.

Сульфатная коррозия. Из анионов, содержащихся в природной воде, агрессивное действие на бетон оказывает лишь анион S042-. В процессе коррозии участвует гидроалюминат кальция:

ЗСаО • А1203 • 6Н20 + ЗСа2+ + 3S042“ +

+ 25Н20 -» ЗСаО • А1203 • 3CaS02 • 31Н20

Катионы кальция поступают для реакции в результате растворения Са(ОН)2. Образующаяся комплексная соль, называемая гид- росульфоалюминатом кальция (ГСАК), имеет объем в несколько раз больший, чем объем исходных продуктов в бетоне. Это является причиной растрескивания бетона. Показателем агрессивности является концентрация в воде аниона [S04~], Чем она больше, тем опаснее вода.

Общесолевая коррозия. При испарении воды из бетона в его порах остается твердый остаток, образующийся из растворенных в воде-среде солей. Постоянное поступление воды в бетон и последующее ее испарение с открытых поверхностей приводит к накоплению твердого осадка и росту кристаллов соли в порах бетона. Этот процесс сопровождается расширением и растрескиванием бетона. Показателем агрессивности является концентрация в воде солей (соленость воды) и едких щелочей. Чем выше эта концентрация, тем опаснее вода.

Меры борьбы с коррозией бетона. Существуют следующие способы повышения коррозионной стойкости бетона.

1. Применение сульфатостойких цементов, к которым относятся сульфатостойкий портландцемент, сульфатостойкий портландцемент с минеральными добавками, сульфатостойкий шлакопортландцемент и пуццолановый портландцемент.

Цементный камень глиноземистого цемента обладает повышенной стойкостью к кислотной (в частности, к углекислой) коррозии, а также стойкостью в мягких и сульфатных водах. Однако в растворах щелочей глиноземистый цемент не стоек.

2. Повышение водонепроницаемости бетона осуществляется применением цементов с малой водопотребностью, уменьшением водоцементного отношения, тщательным уплотнением бетонной смеси при укладке, введением поверхностно-активных добавок, понижающих долю открытой пористости.

3. Применение различных видов гидроизоляции (проникающей, мастичной, оклеечной рулонной и других).

4. Гидрофобизация — вид защиты бетона, при котором вода не может проникнуть в открытые поры, а воздух и водяной пар свободно в них перемещаются, что позволяет бетону просыхать. Для этого применяют специальные жидкости, образующие на стенках пор тончайшую пленку, придающую поверхности водоотталкивающие свойства.

Важнейшие свойства бетона

Прочность бетона при сжатии определяют по результатам испытания серии образцов-кубов, твердевших в нормальных условиях (температура воздуха — (20 ± 2) °С; относительная влажность воздуха — не ниже 95 %) в течение 28 дней (для бетона речных сооружений — 180 дней).

За базовый образец принят куб с длиной ребра 150 мм. Прочность образцов иных размеров умножают на масштабный коэффициент (табл. 9.3).

При изготовлении образцов бетонную смесь укладывают в форму слоями высотой не более 100 мм. Каждый слой уплотняют штыко-

|

Таблица 9.3

|

ванием стальным стержнем диаметром 16 мм с закругленным концом. Число штыкований равно 0,Ы, где А — площадь грани образца, см2. При ОК < 10 см бетонную смесь дополнительно уплотняют вибрированием на стандартной виброплощадке до появления цементного молока на поверхности смеси. При Ж < 11 с вибрирование производят с пригрузом, создающим давление (4 + 0,5) кПа. После уплотнения избыток бетонной смеси срезают вровень с краями формы и поверхность смеси заглаживают. Образцы хранят в течение 1…3 сут в формах, покрытых влажной тканью, в помещении с температурой воздуха (20 ± 2) °С. Затем их освобождают от форм, маркируют и выдерживают до испытания в камере с относительной влажностью воздуха не менее 95 % при температуре воздуха (20 ± 2) °С. При испытании образцы устанавливают так, чтобы заглаженная грань не прилегала к плитам пресса.

Предел прочности образца при сжатии определяют по формуле

R = aF/A{)s (9.2)

где а — масштабный коэффициент (см. табл. 9.2); F— максимальная нагрузка, МН; Ап — расчетная площадь образца, м2.

Прочность бетона вычисляют как среднее арифметическое значение результатов испытаний (в серии из трех образцов — по двум, из четырех — по трем, из шести — по четырем наибольшим значениям).

Прочность бетона зависит от следующих факторов:

1) вид и качество применяемых в бетоне цемента и заполнителей;

2) состав бетона;

3) технологические факторы (возраст бетона, условия приготовления, уплотнения, твердения).

При определении класса бетона по прочности влияние третьей группы факторов исключают, делая их стандартными.

Прочность бетона прямо пропорциональна активности цемента Лц. Применение щебня вместо гравия или горного песка вместо морского повышает прочность бетона в среднем на 10 %. При этом снижается ОК, так что равноподвижные смеси дают примерно равнопрочные бетоны.

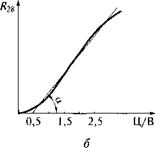

Из трех параметров состава (В/Ц, г, Ц) лишь водоцементное отношение существенно влияет на прочность бетона; от двух других параметров (г и Ц) прочность бетона почти не зависит. Это обстоятельство является настолько важным для проектирования состава бетона, что его назвали законом водоцементного отношения, который формулируется следующим образом: прочность бетона, приготовленного из неизменных материалов, зависит только от водоцементного отношения и не зависит от остальных параметров состава. Таким образом, если цемент и заполнители одни и те же, то зависимость прочности от состава бетона превращает-

ся в однозначную: R28 = /(В/Ц). С увеличением водоцементного отношения прочность бетона снижается. Эта зависимость используется при проектировании состава бетона для определения В/Ц по заданной в проекте сооружения прочности бетона (рис. 9.5, а).

Приближенно задача может быть решена с помощью эмпирических формул, из которых наиболее широко применяется формула швейцарского ученого Боломея:

Л28 =ЛЛц(Ц/В-0,5), (9.3)

где i?2s — прочность бетона в возрасте 28 дней; А — коэффициент, учитывающий вид и качество заполнителей; Rn — активность цемента (прочность при сжатии половинок стандартных балочек из

|

Заменив В/Ц обратной величиной, Боломей аппроксимировал зависимость R2$ =/(Ц/В) линейной функцией (рис. 9.5, б). Формула (9.3) применима для портландцементных бетонов с Ц/В — 1,25…2,50 (В/Ц = 0,8.„0,4).

В соответствии с формулой Боломея, чем выше активность цемента, тем больше угол наклона прямой а и выше прочность бетона при том же значении Ц/В.

|

|

Наиболее интенсивно процесс твердения протекает в первые семь дней и очень медленно — после 28 дней твердения. При низкой влажности воздуха вода затворения быстро испаряется из бетона, что замедляет гидратацию цемента и твердение бетона. В районах с сухим климатом твердеющий бетон поливают водой и укрывают пленкой, предотвращающей потерю влаги. Повышение температуры бетона при сохранении достаточной влажности ус-

Рис. 9.5. Графики зависимостей прочности бетона от водоцементного от-

ношения (а) и обратной ему величины (б)

коряет процессы гидратации цемента и нарастания прочности бетона. При температуре 70…90°С отпускную прочность бетона можно получить за 7…8 ч твердения. Твердение бетона ускоряют добавки неорганических солей (см. подразд. 9.8).

Прочность бетона при растяжении определяют на образцах — восьмерках квадратного сечения, сторона которого может быть равна 7, 10, 15 или 20 см. Предел прочности при растяжении вычисляют по формуле (9.2), как и в случае центрального сжатия. Бетон хорошо сопротивляется сжатию и плохо сопротивляется растяжению.

Для обычных бетонов значения Ясж/Rp = 9…20. Поэтому бетон без армирования используют там, где нет растягивающих напряжений.

В ГОСТ 26633 — 91 на сжатие установлены следующие классы бетона: В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60; В65; В65; В70; В75; В80. На растяжение установлены следующие классы бетона: Bt0,4; Bt0,8; В, 1,2; В, 1,6; Bt2,0; Bt2,4; Bt2,8; Bt3,2; Bt3,6; Bt4,0.

Класс бетона — это нормируемая прочность бетона, МПа, с гарантированной обеспеченностью (доверительной вероятностью) Г* при стандартном испытании. Если, например, Р — 0,95, то установленная классом прочность обеспечивается в 95 случаях стандартных испытаний из 100 и лишь в пяти случаях прочность может быть ниже нормируемой. Соотношение между классом В и средней прочностью бетона р, полученной на ограниченном числе образцов, составляет:

В = (1 -%Cv)/?cP,

где х — показатель надежности, зависящий от доверительной вероятности Я; Cv — коэффициент вариации прочности бетона.

В нормах проектирования железобетонных промышленных и гражданских зданий и сооружений принята Р = 0,95, чему соответствует х = 1,64. Коэффициент вариации прочности бетона для данных условий строительства установлен опытным путем и составляет Cv = 0,135. Таким образом, (1 -%CV) = 0,78.

Для массивных гидротехнических сооружений принято Р- 0,90, чему соответствует х — 1,3, а коэффициент вариации установлен равным 0,17, что также дает (1 — %CV) = 0,78.

Морозостойкость — это способность насыщенного водой бетона выдерживать многократное попеременное замораживание и оттаивание.

Заполняющая поры бетона вода, превращаясь в лед, увеличивается в объеме и вызывает микрорастрескивание бетона. С ростом числа циклов замораживания и оттаивания повреждения в бетоне накапливаются и его прочность снижается. Сильнее всего страдает бетон в зоне переменного уровня воды.

Морозостойкость бетона характеризуется его маркой: F50; F75; F100; F150; F200; F300; F400; F500; F600; F800; F1000.

Марка означает число циклов замораживания и оттаивания, которое выдерживают образцы при стандартном испытании (прочность при сжатии снижается не более чем на 5 %).

Базовый метод определения морозостойкости заключается в следующем. Готовят 18 образцов-кубов (с длиной ребра 10, 15 или 20 см), из них 12 основных (подлежащих замораживанию —оттаиванию) и шесть контрольных. Все образцы выдерживают в камере нормального твердения в течение 24 сут, затем в течение 4 сут их насыщают водой. После этого контрольные образцы испытывают на сжатие, а основные подвергают попеременному замораживанию и размораживанию. Замораживают образцы в морозильной камере с температурой -(18 ± 2) °С в течение не менее 2,5, 3,5 или 5,5 ч соответственно размеру образца (с длиной ребра 10, 15 или 20 см). Оттаивание образцов происходит в воде при температуре (18 ± 2) °С в течение 2, 3 или 5 ч соответственно размеру образца (с длиной ребра 10, 15 или 20 см).

После проведения числа циклов, заданного маркой, образцы испытывают на сжатие. Прочность основных образцов должна составлять не менее 95 % прочности контрольных образцов.

На морозостойкость бетона влияют следующие факторы.

1. Вид цемента. Наиболее морозостойкий бетон получается на портландцементе. На шлакопортландцементе и особенно на пуц — цолановом портландцементе получаются неморозостойкие бетоны.

2. Минералогический состав цемента. Повышенное содержание С3А в цементе снижает морозостойкость бетона.

3. Структура пористости. Морозостойкость бетона тем выше, чем меньше объем сообщающихся открытых для воды пор и чем меньше их размеры. Рост замкнутой пористости не оказывает отрицательного влияния на морозостойкость.

4. Добавки к бетону. Для повышения морозостойкости в бетон вводят воздухововлекающие добавки. Несмотря на то что истинная пористость при этом увеличивается на 3…5 %, водопоглоще — ние снижается на 10… 15 %, так как уменьшается доля открытых пор.

5. Состав бетона. Из трех параметров состава бетона наибольшее влияние на морозостойкость оказывает водоцементное отношение: чем оно выше, тем ниже морозостойкость бетона (рис. 9.6). Зависимость F=/(В/Ц) используется при проектировании состава бетона для определения В/Ц по заданной морозостойкости бетона Fw.

Водонепроницаемость бетона характеризуется его маркой по водонепроницаемости (ГОСТ 26633 — 91): W2; W4; W6; W8; W10; W12; W14; W16; W18 и W20. Число в марке обозначает наиболь

ший перепад давления воды, кгс/см2, который выдерживают бетонные образцы.

Для испытаний изготавливают шесть образцов-цилиндров диаметром 150 мм и высотой не менее 100, 50 или 30 мм при наибольшей крупности зерен соответственно 20, 10 и 5 мм.

Для испытаний изготавливают шесть образцов-цилиндров диаметром 150 мм и высотой не менее 100, 50 или 30 мм при наибольшей крупности зерен соответственно 20, 10 и 5 мм.

Образцы после 28 сут твердения в нормальных условиях в течение суток выдерживают на воздухе в лаборатории, а затем заключают в стальную обойму. Зазор между образцом и обоймой заливают парафином или воском.

Подготовленные образцы (рис. 9.7) устанавливают в гнездах испытательной установки и снизу подают воду под давлением, которое повышают ступенчато по 0,2 МПа до появления мокрого пятна на верхней торцевой поверхности образцов. Время выдержки на каждой ступени зависит от высоты образцов h и составляет 16, 12, 6 и 4 ч (при h соответственно 150, 100, 50 и 30 мм). Водонепроницаемость бетона характеризуют наибольшим перепадом давления воды, при котором четыре образца из шести еще не имели мокрого пятна.

На водонепроницаемость оказывают влияние следующие факторы.

1. Вид цемента. Пуццолановый портландцемент дает более водонепроницаемый бетон, чем шлакопортландцемент и портландцемент.

2. Вид добавок. Поверхностноактивные добавки повышают водонепроницаемость бетона, так как создают в основном замкнутые поры.

3. Водоцементное отношение. Чем выше В/Ц, тем ниже водонепроницаемость (рис. 9.8). По зависимости W=f{В/Ц) определяют В/Ц, обеспечивающее заданную водонепроницаемость бетона W

гг зад*

4. Степень уплотнения. Чем сильнее уплотнена бетонная смесь в процессе укладки, тем выше водонепроницаемость бетона.

5. Режим твердения. Оптимальный тепловлажностный режим твердения благоприятно отражается на водонепроницаемости бетона.

Тепловыделение бетона обусловлено экзотермической реакцией между водой и цементом. В результате происходит саморазогрев бетонных конструкций при твердении. В, центральной части массивных бетонных блоков температура может достигать 60…80°С, в то время как температура поверхности за счет охлаждения воздухом значительно ниже. Саморазогрев бетона может вызвать термические напряжения и образование трещин. Для снижения температуры саморазогрева уменьшают тепловыделение бетона, охлаждают заполнители и воду перед затворением бетонной смеси, применяют охлаждение бетона водой, пропускаемой по заделанным в бетоне трубам. Для снижения тепловыделения применяют цемент с пониженной экзотермией (малым содержанием С3А и C3S) и сокращают его расход в бетоне.

Саморазогрев бетона играет положительную роль при тепловой обработке изделий (пропаривании, электропрогреве), ускоряющей твердение бетона, а также в зимних условиях, когда теплота необходима для поддержания положительной температуры бетона при твердении. Тепловыделение, являясь в обоих случаях дополнительным источником энергии, позволяет сократить энергозатраты.

Важнейшие свойства бетонной смеси

Расслаиваемость — разделение бетонной смеси на отдельные слои заполнителей, растворной части и воды — характеризуется двумя параметрами: водоотделением и раствороотделением. Часто расслаиваемость устраняют увеличением доли песка в массе заполнителей.

Водоотделение бетонной смеси имеет место в состоянии покоя, когда твердые частицы оседают вниз, а избыток воды вытесняется вверх. Предельное содержание воды в бетонной смеси, выше которого наблюдается водоотделение, называется водоудерживающей способностью. Для повышения водоудерживающей способности используют добавки-загустители (см. подразд. 9.8).

Водоотделение сопровождается образованием в бетоне вертикальных капиллярных ходов, снижающих его водонепроницаемость.

Для определения водоотделен ия бетонную смесь отстаивают в мерном сосуде в течение 1,5 ч, отбирают пипеткой выделившуюся воду и взвешивают. Водоотделение характеризуют объемом отделившейся воды в процентах от объема бетонной смеси.

Раствороотделение определяют после вибрирования бетонной смеси в мерной форме на лабораторной виброплощадке в течение определенного времени. При этом зерна крупного заполнителя опускаются вниз, а растворная составляющая вытесняется вверх.

Пробы, отобранные из верхней и нижней половин формы, взвешивают и пропускают через сито с диаметром отверстий 5 мм, промывая струей воды. Оставшиеся на сите зерна заполнителей сушат и взвешивают. Показатель раствороотделения вычисляют в процентах по формуле

У= Ю0(ув — у„)/(ув + ун),

где ув, ун — процентные содержания растворных составляющих соответственно в верхней и нижней половинах образца.

Удобоукладываемость характеризуется осадкой конуса (ОК) или показателем жесткости (Ж). Удобоукладываемость назначается в проекте производства работ в зависимости от массивности конструкции, густоты армирования, способов транспортирования, укладки и уплотнения бетонной смеси.

Осадка конуса (подвижность) определяется с помощью конуса Абрамса — металлической формы, заполняемой бетонной смесью. При Д, аиб < 40 мм применяют нормальный конус, размеры которого, мм, указаны на рис. 9.2, а. Для смесей с Внаиб > 40 мм применяют увеличенный конус высотой 450 мм и диаметрами оснований 150 и 300 мм. Осадку увеличенного конуса приводят к осадке нормального конуса делением на 1,5.

Конус протирают изнутри влажной тканью и устанавливают на увлажненный металлический лист. Бетонной смесью марок П1, П2 или ПЗ конус заполняют в три слоя одинаковой высоты. Каждый слой штыкуют металлическим стержнем 25 раз при нормальном конусе и 56 раз при увеличенном конусе. Бетонной смесью марок П4 и П5 конус заполняют в один прием и штыкуют 10 раз.

Избыток бетонной смеси срезают вровень с краями конуса, после чего конус плавно поднимают. Осадку бетонной смеси измеряют с точностью 0,5 см. Время от начала заполнения конуса до его снятия не должно превышать 3 мин.

Показатель жесткости — это время вибрирования бетонной смеси в секундах, необходимое на заполнение специальной формы после снятия нормального конуса. Этот показатель применяют для жестких бетонных смесей с ОК = 0 и, следовательно, неразличимых по ОК.

Бетонные смеси марок Ж1…Ж4 и СЖ1…СЖЗ испытывают на приборе Вебе (рис. 9.2, б), который закрепляют на стандартной виброплощадке. Внутрь цилиндрической формы прибора помещают конус Абрамса и заполняют его бетонной смесью так же, как для смесей марок П1… ПЗ. После снятия конуса на бетонную смесь опускают диск с отверстиями и, засекая время секундомером, включают виброплощадку. Вибрирование продолжают до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска.

Для марок Ж1 …Ж4 жесткость можно определять также методом Скрамтаева. В установленную на виброплощадке форму размером 200x200x200 мм помещают конус с диаметром нижнего основания 194 мм, который заполняют бетонной смесью так же, как для смесей марок П1…ПЗ. После снятия конуса включают виброплощадку и измеряют время в секундах, необходимое для

|

Таблица 9.2

|

|

заполнения формы бетонной смесью и получения горизонтальной поверхности. Переходный коэффициент от метода Скрамтае — ва к методу Вебе принимают равным 0,7.

По удобоукладываемости бетонные смеси подразделяются на марки (табл. 9.2).

На подвижность бетонной смеси влияют следующие факторы.

1. Вид цемента. Чем меньше водопотребность цемента, тем выше подвижность бетонной смеси. Пуццолановый портландцемент, имеющий повышенную водопотребность, придает бетонной смеси меньшую подвижность, чем портландцемент или шлакопортландцемент.

2. Вид заполнителя. Заполнители с окатанными, гладкими зернами (речные и морские пески, гравий) придают большую подвижность бетонной смеси, чем заполнители с угловатыми, шероховатыми зернами (искусственные пески, щебень).

3. Наибольший размер зерен заполнителя — Рти6. Чем больше Пнаиб, тем выше подвижность бетонной смеси.

4. Вид добавок. Подвижность бетонной смеси повышают введением пластифицирующих добавок (см. подразд. 9.8).

5. Параметры состава бетона: В/Ц, Ц и г (рис. 9.3). С увеличением В/Ц (при постоянных Ц и г) ОК возрастает в результате разжижения цементного теста, играющего роль смазки в бетонной смеси. С увеличением Ц (при постоянных В/Ц и г) ОК также увеличивается, так как растет количество теста при неизменной его густоте. Влияние параметра г (при постоянных В/Ц и Ц) характеризуется наличием максимума, которому соответствует значение г, называемое оптимальным (гопт). При г = гот требуется минимальное количество цемента, чтобы обеспечить заданную подвижность. Снижение ОК С ростом Г (при Г > Гопт) вызвано ростом суммарной поверхности зерен при замене крупного заполнителя песком, что уменьшает толщину прослоек теста между зернами.

Рис. 9.4. Графики зависимостей гопт от расхода цемента Ц

(Ц. > Ц2 > Цз)

(Ц. > Ц2 > Цз)

При этом вязкость теста и его количество в бетонной смеси остаются неизменными. При малом содержании песка в бетонной смеси (при г < гопт) она оказывается неудобообрабатываемой. После снятия формы конус бетонной смеси либо стоит, не осаждаясь, либо рассыпается.

Значение оптимальной доли песка гопт уменьшается с увеличением расхода цемента (рис. 9.4).

Способы обозначения состава бетона

Первый способ. Указывают расходы материалов, кг, на 1 м3 бетона. Например:

Цемента………………………..

Цемента………………………..

Воды……………………………..

Песка…………………………….

Крупного заполнителя

Всего……………………………………………………………………….. Тб = 2400 кг/м3

Расходы материалов являются взаимозависимыми параметрами, так как связаны уравнением у6 = Ц + В + П + Кр, где уб — плотность бетона.

Второй способ. Указывают соотношение между расходами материалов, принимая расход цемента за единицу. Например:

Ц/Ц: П/Ц: Кр/Ц =1:2,8: 5,2; В/Ц = 0,60.

Эти величины также взаимозависимы.

Третий способ. Указывают три независимых параметра: расход цемента (Ц = 250 кг/м3); водоцементное отношение (В/Ц = 0,60) и долю песка в смеси заполнителей: г = П/(П + Кр) = 700: (700 + + 1 300) = 0,35.

Расчет расходов материалов по Ц, В/Ц и г.

Дан о: Ц = 250 кг/м3, В/Ц = 0,60, г = 0,35. Н а йти: Ц, В, П и Кр.

Решение: Ц = 250 кг/м3;

В = Ц • В/Ц = 250 • 0,60 = 150 кг/м3.

Для нахождения П и Кр существует два способа. Первый способ применяют, если известна плотность бетона (уб = 2 400 кг/м3). Тогда

П + Кр = уб — (Ц + В) = 2 400 — 400 = 2 000 кг/м3;

П = г(П + Кр) = 0,35 • 2 000 = 700 кг/м3;

Кр = (1 — г)(П ‘+ Кр) = 0,65 • 2 000 = 1 300 кг/м3.

Второй способ называется методом абсолютных объемов. В бетонной смеси пустоты между зернами гравия (или щебня) заполняются песком, пустоты между зернами песка заполняются цементом, оставшиеся пустоты заполняются водой. Следовательно, объем бетонной смеси (без пор) равен сумме абсолютных объемов составляющих ее материалов:

К = Рц + св + vn + VKp.

Абсолютный объем — это объем плотной части материала; его вычисляют делением массы материала т на плотность р: К1бс = т/р.

Пусть объем бетона V5 = 1 м3, тогда массы т компонентов равны соответствующим расходам (Ц, В, П и Кр). Полагая, что поры внутри зерен цемента, песка и щебня (гравия) отсутствуют, можно записать:

1 = Ц/рц + В/рв + П/рп + Кр/рКр, (9.1)

где рц, рв, рп, рКр — соответственно плотности цемента, воды, песка, крупного заполнителя (определяются экспериментально).

После подстановки в уравнение (9.1) значений Ц и В = Ц • В/Ц останется два неизвестных (П и Кр), для нахождения которых нужно использовать уравнение г = П/(П + Кр).

Материалы для приготовления бетона

Цемент должен удовлетворять требованиям стандарта. Вид цемента выбирают исходя из условий службы бетона, характера и технологических особенностей конструкции.

Вода, применяемая для бетона, должна иметь водородный показатель не менее 4 и не более 12,5, ограниченное содержание растворимых солей, ионов S042 и СГ, а также взвешенных частиц. Питьевая вода может применяться без предварительного опробования.

Мелкий заполнитель (песок с зернами не крупнее 5 мм) должен удовлетворять требованиям стандарта в отношении зернового состава и содержания нежелательных примесей, к которым относятся:

а) глина, ил и мелкие пылевидные частицы, определяемые отмучиванием, — увеличивают водопотребность бетонной смеси, снижают прочность и морозостойкость бетона (обволакивают зерна песка и препятствуют хорошему сцеплению его с цементным камнем);

б) сернистые (пирит) и сернокислые (гипс, ангидрит) соединения — могут образовать гидросульфоалюминат кальция;

в) слюда — имеет плохое сцепление с цементным камнем;

г) органические примеси — снижают прочность бетона;

д) опал и другие аморфные видоизменения кремнезема — реагируя с Са(ОН)2, вызывают неравномерное изменение объема.

Загрязненность песка глинистыми, пылевидными и органическими примесями можно устранить, промыв его.