Архивы рубрики ‘АРМАТУРНЫЕ И БЕТОННЫЕ. РАБОТЫ’

Требования безопасности труда. на территории предприятия

Предприятия, являющиеся источниками загрязнения окружающей среды, должны быть отделены от границ жилых районов санитарно-защитными зонами. Для предприятий по производству бетонных изделий размер санитарно-защитной зоны должен быть равен 100 м.

Производства, сопровождающиеся значительными выделениями тепла, пара, пыли, вредных газов, размещают, как правило, в одноэтажных хорошо вентилируемых зданиях.

Санитарные разрывы от открытых складов пылящих материалов и угля до производственных зданий должны быть не менее 20 м, до зданий бытовых помещений — 25 м, а до вспомогательных зданий — 50 м.

Взаимосвязанность работы транспортных средств с технологическим процессом вызывает напряженный режим их эксплуатации на территории предприятия.

При эксплуатации транспорта следует соблюдать соответствующие правила безопасности.

Администрацией предприятия должны быть разработаны и доведены до сведения всех работников схемы движения транспортных средств и пешеходов на площадке предприятия. Эти схемы должны быть вывешены перед входом и въездом на площадку предприятия, а также на видных местах в цехах и на участках работ.

Скорость движения железнодорожного транспорта и механических транспортных средств по территории предприятия устанавливает администрация в зависимости от местных условий, а в цехах не должна превышать 5 км/ч.

[1] Коэффициентом использования машин называют отношение времени работы машин к суммарному времени ее работы, остановок для переналадки и простоев.

Мероприятия по предупреждению травматизма. на производстве

К основным организационным и методическим мероприятиям по предупреждению травматизма относятся инструктаж рабочих по правилам охраны труда и обучение безопасным приемам и методам работы. С этой целью на предприятиях проводят следующие инструктажи:

вводный инструктаж по технике безопасности, производственной санитарии, пожарной безопасности и оказанию доврачебной помощи при поступлении на работу,

первичный, повторный и внеплановый инструктажи по технике безопасности и пожарной безопасности непосредственно на рабочем месте.

После прохождения вводного и первичного инструктажей рабочие должны пройти обучение безопасным методам и приемам работ.

Вводный инструктаж проводят со всеми поступающими на предприятие на постоянную или временную работу рабочими и служащими независимо от их квалификации, специальности и стажа работы, а также с работниками, командированными на предприятие для выполнения работ из других организаций, с учащимися учебных заведений, проходящими на предприятии производственную практику, и с другими лицами, допускаемыми на территорию предприятия или в производственные цехи для производства работ.

При вводном инструктаже работнику разъясняют: основные положения советского законодательства по охране труда;

правила внутреннего трудового распорядка на предприятии, правила поведения на территории предприятия и в производственных помещениях, схемы движения транспортных средств и пешеходных маршрутов, значения условных сигналов, сигнальных цветов, предупредительных надписей и знаков безопасности;

порядок пользования бытовыми помещениями и устройствами; особенности условий работы соответствующего участка и меры по предупреждению несчастных случаев;

требования по соблюдению личной гигиены и производственной санитарии на предприятии;

порядок содержания и пользования средствами защиты; действия работающих при авариях и несчастных случаях; порядок оформления несчастных случаев, связанных с производством;

требования пожарной безопасности на предприятии; правила оказания доврачебной помощи пострадавшим. Вводный инструктаж проводит инженер по технике безопасности в кабинете охраны труда по программе, утвержденной администрацией предприятия и согласованной с комитетом профсоюза предприятия.

Первичный инструктаж проводит перед допуском к работе непосредственно на рабочем месте руководитель работ, в подчинение которому направляют рабочего (начальник цеха или участка, главный механик или энергетик, мастер).

Первичный инструктаж проводят со всеми поступившими на предприятие рабочими после прохождения вводного инструктажа, а также с рабочими, переводимыми на другую работу.

Цель первичного инструктажа — разъяснение рабочему:

его должностных обязанностей и особенностей устройства оборудования, на котором предстоит работать;

содержания требований инструкции по охране труда для его профессии;

назначение ограждений, защитных приспособлений, средств и способов сигнализации;

требований безопасности при пользовании инструментами и приспособлениями;

порядка использования средств индивидуальной или коллективной защиты работающих при выполнении всех операций рабочего процесса;

требований пожарной безопасности в цехе и на рабочем месте.

Инструктирующий показывает рабочему все опасные места на оборудовании и рабочем месте, способы правильной и безопасной организации рабочего места, безопасные методы и приемы выполнения работ, а также дает указания о запрещении применять опасные приемы работ или иные действия, которые могут привести к травмированию, отравлению или заболеванию.

Только после прохождения вводного и первичного инструктажей на рабочем месте вновь принятые на работу рабочие и служащие допускаются к выполнению работ.

На работы, к которым предъявляют повышенные требования по технике безопасности, допускаются лица, прошедшие курсовое обучение по типовым программам, сдавшие экзамены и имеющие удостоверение на право производства работ. Этим лицам выдают наряд-допуск на срок, необходимый для выполнения данного объема работ.

В случае изменения условий или характера труда (внедрения новых производственных процессов, замены или модернизации оборудования) инструкции по охране труда должны быть пересмотрены и откорректированы до начала введения изменений.

Помимо инструкции на рабочих местах должны быть вывешены плакаты и наглядные пособия по технике безопасности и производственной санитарии.

Для всех рабочих независимо от специальности, квалификации и стажа работы через каждые три месяца следует проводить повторный инструктаж по технике безопасности и пожарной безопасности.

Цель повторных инструктажей — систематическое углубление знаний рабочими требований по безопасности труда. Повторный инструктаж проводит непосредственно на рабочем месте руководитель работ, в подчинении которого находится рабочий, по программе первичного инструктажа.

Если в процессе инструктажа выявляется неудовлетворительное знание рабочим инструкции по охране труда, то инструктирующий дает рабочему все необходимые разъяснения, показывает безопасные методы и приемы работ и требует неукоснительного выполнения всех требований инструкции по охране труда.

Помимо повторных инструктажей можно проводить внеплановый инструктаж на рабочем месте. Такой инструктаж проводят в следующих случаях:

при изменении технологического процесса, замене или модернизации оборудования, переводе на другое рабочее место и по любым иным причинам, в результате которых изменяются условия и характер труда рабочих;

по требованию работников вышестоящих организаций или органов государственного надзора;

при нарушении рабочим требований инструкции по охране труда.

Основные положения. законодательства по охране труда

Охрана труда — система законодательных актов и соответствующих им социально-экономических, технических, гигиенических и организационных мероприятий, обеспечивающих безопасность, сохранение здоровья и работоспособность человека в процессе труда. Охрана труда включает в себя технику безопасности, производственную санитарию и пожарную профилактику.

Техникой безопасности называется система организационных и технических мероприятий и средств, предотвращающих воздействие на работающих опасных производственных факторов.

Производственная санитария — система организационных, гигиенических и санитарно-технических мероприятий и

средств, предотвращающих воздействие на работающих вредных производственных факторов.

Пожарная безопасность создается мерами пожарной профилактики и активной пожарной защиты. Пожарная профилактика включает в себя комплекс мероприятий, необходимых для предупреждения возникновения пожара или уменьшения его последствий. Под активной пожарной защитой понимаются меры, дающие возможность успешно бороться с возникающими пожарами.

В каждом помещении на видном месте должны быть вывешены общеобъектные противопожарные правила, инструкции пожарной безопасности для данного производственного участка и табличка с фамилией ответственного лица за пожарную безопасность.

В Советском Союзе введены научно обоснованная система правовых, технических, санитарно-гигиенических, противопожарных норм и действенный контроль их осуществления администрацией предприятий и отдельными гражданами.

Основные правовые нормы в области охраны труда закреплены в Конституции СССР, в Основах законодательства о труде Союза ССР и союзных республик, детально разработаны в Кодексах законов о труде.

Особое место в общей структуре нормативно-технической документации по безопасности труда занимают ГОСТы системы стандартов безопасности труда (ССБТ). Прежде всего это основополагающие стандарты системы, а также группы стандартов, устанавливающие общие требования по видам опасных и вредных производственных процессов, например сварочным, антикоррозионным работам.

Государственные стандарты, утверждаемые Госстроем СССР, предусматривают требования безопасности труда при выполнении производственных процессов непосредственно в строительстве. Кроме того, условия безопасности труда должны отвечать СНиП III-4—80.

В Советском Союзе помимо общих установлены специальные правила охраны труда женщин и молодежи.

Труд женщин запрещается использовать на тяжелых работах, на работах с вредными условиями труда, а также на подземных работах. На ряде производств и работ запрещается применение труда лиц, не достигших 18-летнего возраста. Лиц моложе 16 лет принимать на работу не допускается. В исключительных случаях по согласованию с комитетом профсоюза можно принимать на работу лиц, достигших 15 лет, как правило, для обучения производственной специальности.

Постоянный контроль соблюдения работниками всех требований инструкций по охране труда возложен на администрацию предприятий, организаций, учреждений.

В соответствии с Основами законодательства СССР и союзных республик о труде надзор и контроль соблюдения законодательства о труде и правил по охране труда осуществляют:

специально уполномоченные государственные органы и инспекции, не зависящие в своей деятельности от администрации предприятий, учреждений, организаций и их вышестоящих органов;

профессиональные союзы, а также состоящие в их ведении технические и правовые инспекции труда согласно положениям об этих инспекциях, утверждаемым ВЦСПС;

Советы народных депутатов и их исполнительные и распорядительные органы, осуществляющие контроль соблюдения законодательства о труде в порядке, предусмотренном законодательством Союза ССР и союзных республик;

министерства и ведомства, осуществляющие внутриведомственный контроль соблюдения законодательства о труде в отношении подчиненных им предприятий, учреждений, организаций.

Высший надзор за точным исполнением законов о труде всеми министерствами, ведомствами, предприятиями, учреждениями, организациями и их должностными лицами осуществляет Генеральный прокурор СССР.

Общественный контроль соблюдения законодательства о труде и правил по охране труда осуществляют профессиональные союзы через общественных инспекторов и комиссии местного комитета профсоюза.

Общественный санитарный контроль осуществляют общественные санитарные инспекторы на предприятиях, в учреждениях, организациях.

Должностные лица, виновные в нарушении законодательства о труде и правил охраны труда, в невыполнении обязательств, предусмотренных коллективными договорами и соглашениями по охране труда, или в воспрепятствовании деятельности профессиональных союзов, несут ответственность (дисциплинарную, административную, уголовную) в порядке, установленном законодательством СССР и союзных республик.

Согласно «Положению о расследовании и учете несчастных случаев на производстве», все несчастные случаи, связанные с трудовой деятельностью пострадавших, расследуются. Если несчастный случай вызвал потерю трудоспособности не менее одного дня, то результаты его расследования оформляют актом по форме Н-1. Ответственность за расследование и учет несчастных случаев, а также за выполнение мероприятий, указанных в акте, несут руководитель предприятия, главный инженер, начальники цехов, мастера и другие руководители соответствующих производственных участков.

Контроль расследования и учета несчастных случаев, а также выполнения мероприятий по устранению причин, вызвавших несчастный случай, осуществляют вышестоящие организации, фабрично-заводские и местные комитеты профсоюзов, общественные инспекторы по охране труда, технические инспекторы труда профсоюзов и местные органы Госгортехнадзора и Энергонадзора на подконтрольных объектах.

Правила безопасности труда. при производстве сборных железобетонных изделий

Правила техники безопасности, которые нужно знать и тщательно соблюдать каждому рабочему при производстве железобетонных изделий, в основном изложены в соответствующих параграфах предыдущих глав.

Рабочие, обслуживающие виброплощадки, машинисты бетоноукладчиков и рабочие, уплотняющие бетонную смесь ручными вибраторами, подвержены вибрации. Поскольку амплитуда и частота колебаний виброплощадок в десятки раз превышает безопасные значения, категорически запрещается находиться на вк — броплощадке во время ее работы.

При широких виброплощадках следует устраивать настилы, с которых можно разравнивать бетонную смесь в средней части виброплощадки.

Если вибрация от виброплощадки передается на пол в такой степени, что вызывает у рабочих ощутимое, мешающее работе действие, необходимо ее уменьшить. Для этого виброплощадку устанавливают на более мягкие пружины или устраивают на рабочих местах специальные площадки из массивных плит, опирающихся на гибкие пружины или резиновые опоры.

Рабочее место машиниста бетоноукладчика изолируют от вибрации: устанавливают под сиденье бетонную или металлическую плиту массой не менее 100…150 кг, опирающуюся на гибкие пружины, или устраивают сиденье из двух стальных листов, между которыми помещают пружины. Чтобы вибрация не передавалась через штурвал бетоноукладчика, подшипники вала устанавливают на амортизирующие пружины.

Все работающие с вибраторами или на виброплощадках допускаются к работе только после медицинского освидетельствования,

периодически повторяемого в сроки, установленные Министерством здравоохранения СССР.

Парораспределительные устройства пропарочных камер необходимо ограждать или устанавливать в местах, исключающих возможность ожогов обслуживающего персонала. Паропроводы следует покрывать теплоизоляцией. Перед пуском камеры необходимо проверять состояние паропроводов, крышек и регулирующих устройств.

Ремонтировать паропровод можно только при снятом давлении и отключении его от линии. Доступ рабочих в камеры разрешается при температуре в них не выше 40°С.

Рабочие должны быть снабжены спецодеждой, спецобувью и индивидуальными защитными средствами.

Особенно тщательно следует устанавливать анкерные петли в формуемые изделия, заводя их в бетон на глубину не менее чем на 30 диаметров. На концах петель должны быть крючки, которые в железобетонных конструкциях заводят за рабочую арматуру.

При подъеме изделия стропуют по предусмотренной проектом схеме и проверяют пробным подъемом. Если груз перемещают по горизонтали, его поднимают на высоту не менее 0,5 м от встречающихся на пути предметов.

Нельзя стоять под поднимаемым грузом.

При укладке в штабель изделие должно плотно, без раскачивания, ложиться на подкладки, поэтому перед расстроповкой проверяют его устойчивость в штабеле.

Подъем грузоподъемным механизмом защемленных, зацепившихся, засыпанных землей или снегом или примерзших к земле изделий запрещается.

При горизонтальной укладке изделий в несколько ярусов деревянные ‘подкладки между ними располагают строго по вертикали одна над другой.

Контроль качества железобетонных изделий

Технический контроль качества изготовленных железобетонных изделий, выполняемый отделом технического контроля (ОТК) и лабораторией завода, состоит из текущего пооперационного контроля в процессе изготовления изделий и приемочного контроля качества готовой продукции. Кроме того, ОТК и лаборатория периодически осуществляют в цехах так называемый предупредительный контроль состояния и работы технологического оборудования, в частности проверку проектных размеров форм, расстояний между упорами, погрешности дозирующих устройств в смесительном отделении, динамических характеристик виброплощадок (амплитуды, частоты колебаний) и других виброформующих механизмов, контроль работы гидродомкратов для натяжения армату

^ тельных инструментов, шаблонов, показаний гидравлического пресса и разрывной машины для испытания бетонных образцов и образцов арматурной стали.

людения технологических режимов на каждой опе

рации производственного процесса включает в себя проверку качества составляющих бетонной смеси, составов бетона, приготовления и укладки бетонной смеси, режимов тепловой обработки изделий, качества арматурной стали и соответствия ее проекту для изготовления каркасов (класса, марки, диаметра), состояния арматурной стали и условий ее хранения, соответствия проекту размеров арматурных изделий в целом и расстояний между стержнями и закладными деталями, качества сварных соединений, точности установки арматурных каркасов и закладных деталей в формы, размеров формы, фактической прочности бетона, определяемой с помощью эталонных молотков (рис. 158) с шариком 5 по размерам вмятин на бетоне и эталлонном стержне 6.

Контроль качества готовых изделий заключается в проверке их размеров, чистоты лицевых поверхностей, установленных закладных деталей, а также периодическом испытании конструкций на расчетные и нормативные нагрузки.

Тепловая (тепловлажностная) обработка. железобетонных изделий

Процесс твердения бетона значительно превышает по длительности все остальные операции по изготовлению бетонных и железобетонных изделий. Тепловая и тепловлажностная обработка, позволяющая во много раз ускорить процесс твердения бетона, является необходимым процессом заводского производства бетонных и железобетонных изделий. Включение такой обработки в технологический процесс изготовления изделий дает возможность значительно увеличить оборачиваемость форм, повысить коэффициент использования производственных площадей цеха и сократить длительность общего цикла производства (см.: Руководство по тепловой обработке бетонных и железобетонных изделий. М., Строй — издат, 1974).

В заводской практике применяют тепловую или тепловлажностную обработку бетонных и железобетонных изделий и конструкций следующих видов:

пропаривание в камерах при нормальном атмосферном давлении пара или паровоздушной смеси и температуре среды от 60 до 100°С (тепловлажностная обработка);

нагрев в закрытых формах при контактной передаче тепла бетону от различных источников через ограждающие поверхности формы (в паровых рубашках);

прогрев бетона индукционными токами в электромагнитном поле (индукционных камерах твердения);

предварительный нагрев паром или электрическим током бетонной смеси непосредственно перед укладкой в формы с последующим выдерживанием отформованных изделий в течение нескольких часов в термостных условиях или с короткой тепловой их обработкой.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Тепловую (тепловлажностную) обработку ведут до достижения бетоном 70%-ной проектной прочности. При этой прочности можно расформовывать предварительно напряженные конструкции и передавать усилия натяжения арматуры с упоров форм или стендов на отвердевший бетон, а также транспортировать изделия с завода на строительную площадку и монтировать их с таким расчетом, что к моменту полного загружения конструкции прочность их достигнет проектной.

В ряде случаев тепловую обработку ведут лишь до достижения бетоном распалубочной прочности, при которой изделие можно снимать с поддона формы, извлекать из кассеты, снимать с прокатного стана, с тем чтобы как можно быстрее освободить формы и формовочное оборудование, на котором осуществляется не только формование, но и твердение изделий. Прочность бетона до 70%-ной в этих изделиях добирается при нормальных условиях твердения (15…20°С) в цехе или на специальных площадках.

Эффективность тепловой обработки оценивается по двум показателям: по прочности, достигнутой к концу тепловой обработки, выражаемой в процентах от прочности такого же бетона в 28-суточном возрасте нормального твердения, — показатель ускорения твердения; по сравнительной прочности в 28-суточном возрасте бетона, прошедшего тепловую обработку и в последующем

|

Таблица 23. Нарастание прочности тяжелого бетона на портландцемент я * и шлакопортландцементах марок М400… М500 в зависимости от цикла тепло влажностной обработки (при 80… 85°С), марки бетона и срока испытания контрольных образцов____ ия

|

Примечания: 1. Общая длительность тепловлажностной обработки, т. е. выдержки изделий, подъема температуры, прогрева и охлаждения изделий, соответствует следующим режимам: 5 ч — 0.5 + 2 + 2 Н — 0,5 ч; 7 ч — 1 + 2 + 3,5 + 0,5 ч; 9 ч — 1 + 3+ 4+ I ч; 11 ч — — 2 + 34-5 + 1 ч; 16 ч — 2Н-3 + 9+ 2ч;20ч~2 + ЗЧ-13 + 2ч. 2. Показатели под чертой обеспечивают 70%-ную прочность бетона; показатели над чертой приведены для ориентировочной проверки прочности бетона при ступенчатых режимах тепловлажностной обработки*

нормально твердевшего, и такого же бетона, не подвергавшегося тепловой обработке, — показатель относительной прочности бетона после тепловой обработки.

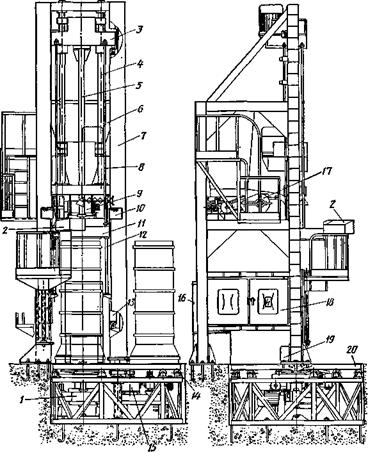

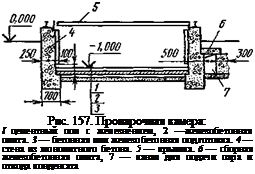

Наиболее распространенным способом ускорения твердения бетона является тепловлажностная обработка в пропарочных камерах (рис. 157). Режимы такой обработки, состоящие из выдержки изделий, подъема температуры, прогрева и охлаждения изделий, а также выдержки изделий в нормальных условиях твердения после тепловлажностной обработки, следует подбирать по табл. 23.

Указанные в таблице режимы распространяются также на тепловлажностную обработку изделий в паровых рубашках и индукционных камерах. При необходимости сокращения режима такой обработки изделий для набора требуемой прочности необходимо продлить срок твердения бетона изделий в цехе в нормальных условиях.

Формование изделий на вибропрокатном. и двухъярусном станах

Вибропрокатный стан БПС-6М (рис. 153) предназначен для изготовления крупноразмерных железобетонных панелей способом непрерывного вибропроката. На стане можно изготовлять также панели внутренних стен, керамзитобетонные панели наружных стен, панели перекрытий. Особенность вибропрокатного способа— непрерывность процесса формования и твердения изделий на движущейся формующей ленте.

На вибропрокатном стане автоматизированы основные процессы производства: дозирование составляющих и приготовление бетонной смеси, формование и тепловлажностная обработка, а также ряд вспомогательных операций. Управление сосредоточено на главном пульте машиниста стана.

Стан состоит из четырех основных сборочных единиц: станины 5 с приводными механизмами, непрерывно движущейся металлической ленты-матрицы 4, устройства 3 для приготовления и распределения бетонной смеси, калибрующей секции 2 и перемещающейся вместе с изделиями ленты 1 для укрытия изделий при тепловлажностной обработке.

Арматурные каркасы изготовляют в специальных кондукторах, установленных перед станом, и подают на движущуюся ленту краном. Формуют изделия из бетонной смеси, приготовленной на щебне мелких фракций. Щебень, песок, цемент и воду подают в бетоносмеситель непрерывного действия, установленный на устройстве 3. Бетонную смесь с помощью бетоноукладчика распределяют на ленте ровным слоем и уплотняют вибробалкой. После этого лента проходит под приводным механизмом калибровки и заглаживания. Калибруется изделие лентой калибрующей секции,

которая включает в себя приводной и холостой барабаны, а также дополнительные балки, предотвращающие прогиб ленты.

Далее изделие поступает в зону тепловлажностной обработки, образованную снизу самой формующей лентой-матрицей, сверху — вспомогательной резиновой лентой 7, плотно прилегающей к изделиям и перемещающейся вместе с ними, а с боков — специальными бортовыми ограждениями. При скорости движения ленты 30 м/ч и длине зоны пропаривания 60 м изделия прогреваются в течение 2 ч и набирают прочность, достаточную для транспортирования внутри завода.

По окончании тепловлажностной обработки изделия переводят на открытый участок формующей ленты, предназначенный для предварительного охлаждения перед распалубкой. Перемещаясь дальше, изделия автоматически освобождаются от формующей ленты и перемещаются на обгонный роликовый конвейер со скоростью движения ленты. После того как панель полностью переместится на роликовый конвейер, включается его привод и изделие со скоростью, превышающей скорость ленты, подается на кантователь, освобождая место для выхода очередной панели и тем самым обеспечивая непрерывность технологического процесса. Кантователь поворачивает изделие на 80° для съема и установки в вертикальное положение.

Изделия транспортируют мостовым краном с помощью специальной траверсы к месту выдерживания, где они должны находиться 2,5 сут.

Двухъярусные станы предназначены для изготовления плоских

железобетонных и керамзитобетонных изделий и представляют собой вертикально замкнутый те — лежечный конвейер. На верхней ветви конвейера выполняют все операции по изготовлению изделия, начиная от распалубки и съема готового изделия и кончая предварительной тепловой обработкой. Нижнюю ветвь, располагающуюся под верхней, полностью используют для тепловой обработки. По конвейеру с помощью тяговой цепи или толкателей перемещают на ходовых колесах формы, располагающиеся одна за другой. Формы с верхней ветви на нижнюю передаются механизмом опускания форм, а с нижней на верхнюю — механизмом подъема аналогичной конструкции.

Двухъярусные станы различаются размерами формуемых изделий и соответственно размерами форм (главным образом по длине), а также способом тепловой обработки (тепловлажностная обработка острым паром или тепловая обработка трубчатыми электронагревателями) .

На рис. 154 показана схема двухъярусного стана. Подъемник 1 с толкателем 2 служит для подачи форм 11 с нижнего яруса на верхний и проталкивания их вдоль верхней ветви конвейера, снижатель 10 с приводом 9 также снабжен толкателем для подачи форм с верхнего яруса на нижний и проталкивания их вдоль камеры 12 окончательной тепловой обработки. Бетоноукладчик 4 с вибронасадком 5 предназначен для заполнения форм бетонной смесью и ее уплотнения.

Изделия формуются на верхней ветви конвейера. На первом посту изделие распалубливают и снимают с формы с помощью

оборудованной траверсой электротали, которая устанавливает его в вертикальное положение на конвейер отделки, расположенный рядом с двухъярусным станом. На втором посту формы очищают и смазывают. Третий, четвертый и пятый посты служат для укладки арматуры, закладных и других деталей. На шестом, седьмом и восьмом постах в форму укладывают и уплотняют бетонную смесь и отделывают верхнюю поверхность изделия. Затем форма со свежеотформованным изделием поступает в зону выдержки 7, по выходе из которой из изделия извлекают вкладыши, фиксаторы

|

Рис. 155. Станок СМЖ-194Б для изготовления безнапорных бетонных труб: / — механизм формования раструба, 2 — пульт управления, 3 —траверса с механизмом вращения роликовой головки, 4— направляющая траверсы, 5— вал привода вращения головки, б — бункер, / — станина, 8 — тяга подъема воронкн, 9 — питатель, 10 — механизм фиксации воронки, п —загрузочная воронка, 12 — направляющая воронка, 13 — гидроцилиндр подъема траверсы, 14 — роликовая опора поворотного стола, 15 — привод поворотного стола, 16 — гидропривод, /7 —привод питателя, 18 — электрооборудование, /$ —фиксатор поворотного стола, 20 — поворотный стол |

закладных деталей и другие устройства. Форму перемещают в камеру 8 предварительной тепловой обработки. По достижении конца яруса форма поступает на снижатель, который опускает ее на уровень нижнего яруса и заталкивает в камеру оконч ател ьной тепловой обработки.

|

«*3 >.«з о сио о. „ £ ’S’gSg R в f-> t? « |

![]()

![]()

![]()

![]()

![]()

![]()

§ 70. Формование

§ 70. Формование

бетонных и железобетон-

ных труб

Железобетонные трубы отличаются рядом преимуществ от металлических и в первую очередь меньшей стоимостью и большей долговечностью.

Трубы в зависимости от величины давления протекающей по ним жидкости делят на безнапорные, малонапорные (давление 0,2…0,3 МПа) и напорные (давление 0,4… 1 МПа и выше).

Безнапорные трубы могут быть бетонные и железобетонные с обычной арм ату рой. М ал он апор —

ные трубы изготовляют с усиленной спиральной арматурой, а напорные — с предварительно напряженной арматурой.

При производстве безнапорных труб применяют методы радиального прессования, виброуплотнения в горизонтальных или вертикальных формах и центрифугирования, малонапорных — главным образом цегогрифугирова-

ния, а напорных — метод гидропрессования или центрифугирования по трехступенчатой технологии.

Безнапорные бетонные и железобетонные трубы диаметром

300.. .600 мм изготовляют методом радиального прессования на

станке СМЖ-194Б (рис. 155) производительностью 16 труб в час.

Станок состоит из бункера 6 с питателем 9, траверсы 3 с механизмом вращения роликовой головки, механизма 1 формования раструба, поворотного стола 20, загрузочной воронки И, гидропривода 16, станины 7 с обслуживающими площадками, электрооборудования 18.

Трубу формуют в вертикальном положении. Бетонная смесь в форме уплотняется в результате непрерывной подачи частиц смеси, сбрасываемой лопастями, под ролики формующей головки.

При изготовлении железобетонных труб и изделий трубчатой формы широко применяют методы центрифугирования.

Роликовая центрифуга СМЖ-Ю4Б (рис. 156) включает в себя раму 9, на которой закреплены четыре ролика 6 и 8. На ролики устанавливают форму 3 для изготовления трубы. Работа центрифуги заключается в уплотнении бетонной смеси под действием центробежной силы и некоторой вибрации, возникающей при вращении формы. Центрифуга может работать в трех режимах, каждому из которых соответствует определенная частота вращения формы.

Формование панелей для наружных стен

Панели наружных, так же как и панели внутренних стен и перекрытий, — это наиболее массовые изделия при строительстве зданий из сборного железобетона. Панели наружных стен изготовляют на агрегатно-поточных линиях, как наиболее производительных.

Заводы сборного железобетона выпускают наружные стеновые панели двух типов: однослойные, главным образом керамзитобетонные, и многослойные, в основном трехслойные (внутренний слой из тяжелого бетона, утеплитель и наружный слой из тяжелого бетона с отделкой).

Применяют следующие способы отделки фасадных поверхностей наружных стеновых панелей:

облицовка панелей стеклянными и керамическими плитками;

отделка поверхностей бетоном и раствором;

отделка панелей слоем дробленого камня или стекла;

вскрытие структуры конструктивного бетона;

накатка и рифление поверхности;

окраска панелей влагостойкими красками.

Стеклянные и керамические плитки различных размеров, форм и цветов используют для облицовки наружных стеновых панелей и других изделий (панелей кухонь, лестничных площадок, вентиляционных блоков).

Применяют стеклянную плитку двух видов — смальту и ковровую мозаику. Смальта различных расцветок представляет собой кусочки непрозрачного прессованного стекла размером 10х ХЮХ8 мм и применяется при мозаичных работах. На формовочный пост она поступает наклеенной по рисунку на бумагу. Стеклянная ковровая мозаика бывает также различных расцветок. Размеры плиток 20×20 и 25X25 мм при толщине 3…6 мм. Поставляют ее наклеенной на бумагу в виде ковриков размером 700Х Х700 мм. Фактура плиток может быть глянцевой, матовой или рифленой.

Существенный недостаток стеклянной плитки — ее хрупкость. Поэтому такой плиткой нельзя облицовывать стены столовых, прачечных, бань.

Керамические малогабаритные плитки могут быть двух видов: размером 240X140 мм (неглазурованные) и размером 120X65 мм различной расцветки, глазурованные и неглазурованные.

Плитки поставляют на завод в ящиках. В форму их укладывают поштучно. Плитки типа «кабанчик» иногда непосредственно в формах наклеивают на бумагу. Большая трудоемкость препятствует широкому внедрению этого вида отделки. Наружные стеновые панели облицовывают в основном ковровой керамической плиткой.

Для облицовки применяют плитки толщиной 2 и 4 мм с размерами 48×48 и 23X23 мм при ширине шва 2 мм и 46X46 и 20Х Х20 мм при ширине шва 4 мм. Размеры ковриков от 400×600 до 600X 800 мм. Для сокращения времени укладки ковриков в форму их иногда предварительно укрупняют на специальных столах с шаблонами.

При укладке в форму необходимо следить за выдерживанием зазоров между отдельными ковриками.

На вертикальные плоскости форм керамические плитки наклеивают жидким стеклом (наклеивать лучше всего на теплые поверхности). Коврики перед укладкой должны быть очищены. Запыленные керамические плитки плохо удерживаются на поверхности панели. Перед укладкой бетона или раствора для лучшего сцепления такие плитки увлажняют ручным краскораспылителем.

Наружные стеновые панели при облицовке их керамической плиткой формуют лицевой стороной вниз, так как при этом упрощается технология и повышается сцепление керамики с бетоном. При укладке таких плиток сверху необходимо тщательно укатывать их, чтобы швы полностью заполнялись раствором, а также выдерживать перед тепловой обработкой и обеспечивать плавный подъем температуры.

При отделке поверхностей бетоном или раствором, в состав которого входит цветной цемент, на поверхность свежеотформованного или затвердевшего изделия наносят цветные растворы и затем обрабатывают ее.

Материалами для приготовления таких бетонов служат цветной, белый или серый цемент, крупный кварцевый песок, мраморная крошка, красный и серый гранит, черный мрамор, окись хрома, охра, сурик, ультрамарин.

При формовании панелей лицевой стороной вниз сначала укладывают слой цветного раствора, а затем бетонную смесь. Офактуренная поверхность получает профиль поддона. При формовании лицевой стороной вверх укладывают бетонную смесь на 15… 20 мм ниже бортов формы, затем слой цветного бетона, уплотняют и заглаживают его или валиком накатывают рельефную поверхность. После тепловой обработки фактурный слой обметают от пыли и панель отправляют на склад.

Фактурный слой из цветного бетона можно наносить и на горячую поверхность затвердевшего бетона, что создает условия для быстрого его схватывания и твердения.

Толщина фактурного слоя из цветных бетонов составляет не менее 15 мм. Фактурный слой должен отвечать не только архитектурным требованиям, но и требованиям прочности и морозостойкости.

Отделку слоем дробленого камня или стекла используют главным образом при изготовлении панелей лицевой стороной вверх. По поверхности свежеуплотненного бетона равномерно рассыпают дробленый камень или стекло и прикатывают валиком.

Отделка поверхностей путем вскрытия структуры конструктивного бетона заключается в том, что после уплотнения бетонной смеси и выравнивания поверхности с нее смывают смесь песка и цемента и оголяют крупный заполнитель, который и является фактурой.

Накатка и рифление позволяют придавать поверхности конструктивного бетона фактуру скалы, бугристую, рифленую. Накатка — это наиболее доступный и дешевый вид отделки. Выполняют ее механизированным способом или вручную валиком, штампами до окончательного схватывания бетонной смеси.

Окрашивать панели необходимо красителями. Через относительно небольшие промежутки времени необходимо повторять эту операцию, поэтому окраску следует по возможности заменять более долговечными видами офактуривания поверхностей.

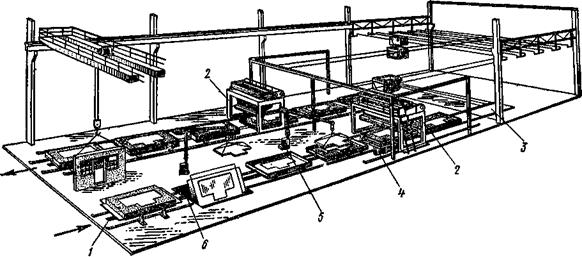

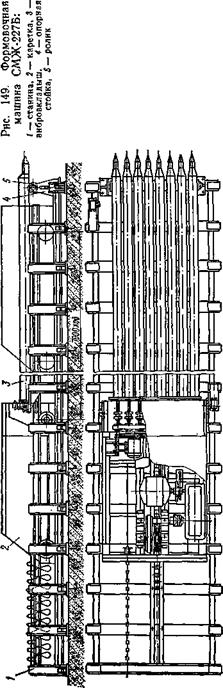

На рис. 151 показана поточная линия для изготовления трехслойных или однослойных панелей.

Линия состоит из 12 постов, расположенных в две нитки, по б постов в каждой. Формы в каждой нитке перемещаются приводом конвейера 1. Формы с одной нитки на другую передаются тележками 3.

Изделия на поточной линии изготовляют следующим образом. Формы с затвердевшими изделиями подаются краном из ямных камер тепловлажностной обработки на пост распалубки, где от-

|

Рис. 151. Поточная линия для изготовления наружных стеновых панелей: / — конвейер, 2 — бетоноукладчики, 3 — передаточная тележка, 4 — виброплощадка, 5 — консольный кран, 6 — кантователь |

крываются борта. Форму кантуют, и изделие краном транспортируют на участок контроля и доводки. На втором посту формы очищают и смазывают, а на третьем — укладывают и закрепляют проемообразователи, керамические коврики (если это предусмотрено технологией), арматуру и закладные детали. На четвертом посту с помощью бетоноукладчика и виброплощадки укладывают и уплотняют нижний слой бетонной смеси. На следующем посту формы очищают, исправляют дефекты укладки нижнего слоя (если они есть) и укладывают утеплитель. Форму передаточной тележкой 8 перемещают на вторую нитку поточной линии, где укладывают смесь легкого бетона (в ребра панели) и верхнюю арматурную сетку. После этого бетоноукладчик укладывает верхний слой бетонной смеси и разравнивает его. Уплотняют верхний слой поверхностными вибраторами или навесным вибрационным оборудованием на бетоноукладчике.

При формовании изделий лицевой стороной вверх здесь же укладывают фактурный слой.

После этого заглаживают фактурный слой и отделывают изделие механизированными инструментами, а также проверяют качество бетона. Затем форму мостовым краном подают в пропарочную камеру для тепловой обработки.

Цикл изготовления трехслойных панелей протекает на 12 постах, а панелей из керамзитобетона — на восьми.

Помимо поточных линий для изготовления трехслойных и однослойных наружных стеновых панелей также применяют конвейерные линии, которые оборудованы так же, как поточные. Однако на конвейерных линиях применяют виброплощадку с горизонтально направленными колебаниями грузоподъемностью 20 т и семиярусную пропарочную камеру для тепловлажностной обработки панелей.

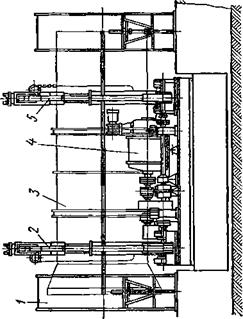

Конвейерные линии для изготовления керамзитобетонных наружных стеновых панелей со щелевой камерой тепловой обработки показаны на рис. 152.

Линии состоят из трех ниток, соединенных по концам передаточными тележками. На каждой из двух ниток конвейеров установлены бортовая оснастка, машина для немедленной распалубки и виброплощадка, образующие пост 8, бетоноукладчик / нижнего и верхнего слоев, вибропригрузочное устройство 2 и щелевые камеры предварительной 6 и окончательной 8 тепловой обработки трубчатыми электронагревателями. Средняя нитка является обгонным путем И и служит для подачи поддонов 10 после снятия изделий к началу конвейера. На обгонном пути очищают, собирают и смазывают поддоны, перемещаемые приводом конвейера. Поддоны представляют собой платформы на четырех колесах с установленными на них проемообразователями. Изделия на линии изготовляют лицевой стороной вниз.

Линия работает следующим образом. Очищенный и смазанный поддон передаточной тележкой подается с обгонного пути на конвейер. Укладывают фактурный слой (например, ковровую

керамическую плитку).

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

С помощью электрота — ли устанавливают арматурный каркас, после чего поддон поступает на формовочный пост.

Формовочный пост оборудован виброплощадкой, на которой смонтированы бортовая оснастка и механизм подъема и опускания поддонов. С помощью бетоноукладчика, оборудованного специальными дозирующими рабочими органами, укладывают ке — р амзитобетонную смесь,

которую уплотняют с помощью виброплощадки и вибропригрузочного щита. Затем укладывают и уплотняют верхний слой раствора толщиной 2…3 см, открывают все четыре борта, поддон с изделием опускают и приводом конвейера перемещают на следующий пост, где очищают поддон и предварительно доводят изделие. Поддон перемещают в камеру предварительной тепловой обработки, в которой изделие находится 1…1,5 ч при температуре 60°С, а затем поступает на пост окончательной отдел ки. Здесь сним ают верхнюю часть проемооб — разователей для окон и окончательно доводят изделие. Далее изделие пос-

тупает в камеру окончательной тепловой обработки с автоматизи-

рованным процессом. Цикл длится 5 ч при температуре 90…95°С.

После выхода из камеры изделие снимают краном и передаточной тележкой подают на обгонный путь поддон, где его очищают и смазывают. На этом цикл работы линии заканчивается.

Изготовленные на поточных или конвейерных линиях наружные стеновые панели подают краном на линии отделки, состоящие из металлической рамы с подмостями и откидными площадками, вдоль которых на тележках перемещаются панели, подлежащие отделке. На линии предусмотрено семь постов с шагом 4 м.

На первом посту устанавливают панели, осматривают их, затирают крупные раковины, сколы; на втором — затирают панели ручным инструментом; на третьем — устанавливают оконные и дверные блоки; на четвертом — размещают сливы, подоконники; на пятом и шестом — окончательно зачищают поверхности, шлифуют их под грунтовку и окраску; на седьмом посту проверяют, маркируют и снимают изделия.

Формование железобетонных изделий в кассетах

Железобетонные изделия по кассетной технологии формуют в вертикальном положении. Для этого применяют групповые формы на 4… 12 изделий, представляющие собой набор стенок, между которыми образуются формовочные отсеки, соответствующие размерам изделий.

Тепловлажностная обработка изделий происходит в формах за счет подачи пара в полости тепловых отсеков.

Малая толщина формуемых изделий, наличие арматуры, закладных деталей и вкладышей заставляют применять подвижные и даже литые бетонные смеси, требующие большого расхода цемента. Однако за счет изготовления, распалубки и транспортирования изделий в вертикальном положении, в котором они не испытывают значительных напряжений изгиба, во многих случаях расход стали и марка бетона могут быть снижены по сравнению с изготовлением тех же деталей из жестких смесей в горизонтальных формах, а расход цемента на 1 м2 панели будет примерно одинаковым.

При кассетном формовании отпадает необходимость в виброплощадках, пропарочных камерах, громоздких бетоноукладчиках.

Малая открытая поверхность изделий сверху (всего 1,5…6%) позволяет получать ровные, гладкие остальные поверхности, а также применять интенсивную тепловую обработку, не опасаясь быстрого испарения влаги и образования трещин. Температура бетона в кассетных формах достигает 100°С, в то время как в пропарочных камерах она не превышает 85°С.

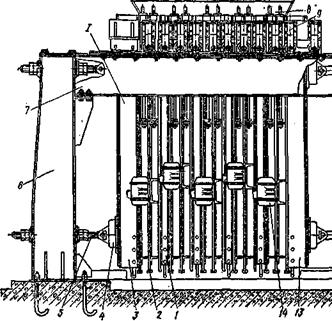

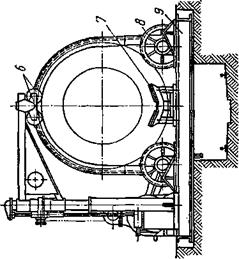

Для изготовления панелей перекрытий, внутренних стен и перегородок применяют кассетные формовочные установки (рис. 150), состоящие из кассетной формы 1 и машины для сборки и распалубки кассет II марки СМЖ-21А. Размеры формуемых изделий до 5,7X3,18X0,1 м.

|

|

Рис. 150. Кассетная формовоч-

ная установка:

/ — кассетная форма, // — машина СМЖ-21А для распалубки и сборки кассет; 1 — стенка с паровой рубашкой, 2 — промежуточная стенка, 3 — стационарная стенка, 4 —> амортизатор, $ — регулировочный вннт, 6, 12 — задняя и передняя стойки, 7 — опорная балка, 8 — запорное устройство, 9 — роликовая опора, 10 — система рычагов, 11 — гидроцилиндр, 13 — передняя съемная стенка, 14 — вибратор

Наиболее распространена кассетная форма /. Машина II для распалубки и сборки кассет формы снабжена гидравлическим приводом с гидроцилиндром II и системой рычагов 10, амортизаторов 4, регулировочных винтов 5, гидроаппаратуры и электрооборудования. Рама образована двумя стойками — передней 12 и задней 6, соединенными опорными балками 7, на которые устанавливают катками стенки кассетной формы. К передней стойке рамы крепят кронштейны рычажной системы гидропривода, гидроцилиндр и конечные выключатели. На задней стойке установлены регулировочные винты для получения требуемой толщины и правильного положения пакета при сборке.

Амортизаторы, шарнирно соединенные с рычажной системой регулировочными винтами, приваривают к наружным поверхностям стационарной 3 и съемной 13 стенок кассетной формы. Гидроцилиндр и система рычагов позволяют перемещать стенки на 850 мм. Пульт управления и электрошкаф монтируют рядом с кассетной установкой.

Изделия на кассетной формовочной установке изготовляют следующим образом. Подготовка к формованию начинается с отсека, образованного стационарной стенкой 3 и разделительным листом, поскольку из этого отсека готовое изделие извлекается последним и отсек оказывается открытым.

После чистки поверхностей и удаления остатков бетона устанавливают и закрепляют закладные элементы и проемообразова — тели для получения требуемой конфигурации изделий и с помощью удочки поверхности смазывают обратной эмульсией ОЭ-2.

Каркас подают краном в отсек и фиксируют в требуемом положении. Гидроцилиндром 11 перемещают весь пакет стенок в сторону стационарной стенки до упора; с помощью запорного устройства к стационарной стенке крепят разделительную, освобождая ее от остального пакета, который тем же гидроцилиндром отводится назад, раскрывая следующий отсек для чистки, смазывания и установки каркасов. Снова гидроцилиндром подводят пакет, оставляют следующую стенку, закрывающую второй подготовленный к бетонированию отсек, а остальной пакет отодвигают назад, раскрывая третий отсек, и т. д. до последнего отсека. Последней подводят съемную стенку 13, запорные рычаги сжимают весь пакет и остаются в таком положении. Таким образом форма подготовлена к бетонированию. Бетонная смесь подается к кассетной установке пневмотранспортом или другим способом.

От гасителя через гибкий шланг или специальную течку смесь поступает к формовочным отсекам. Бетонирование следует вести с одной стороны кассетной формы, подавая бетонную смесь одновременно во все отсеки. Это вызвано тем, что при заполнении одного отсека на полную высоту при пустом соседнем отсеке возникают очень большие усилия от давления разжиженной смеси, приводящие к деформации стенок и браку изделий. Поэтому разность уровней при бетонировании в соседних отсеках не должна превышать 500 мм. Если по каким-либо причинам один отсек не следует бетонировать, то в нем оставляют затвердевшее изделие или ставят распорки толщиной, равной ширине отсека.

Бетонную смесь уплотняют вибраторами, закрепленными на обоих торцах промежуточных стенок.

По окончании бетонирования заглаживают верхние поверхности изделий заподлицо с кромками стенок и очищают кассетную установку от бетонной смеси. Затем в тепловые отсеки подают пар и в соответствии с принятым режимом производят тепловлажностную обработку. Устанавливают тепловой режим и ведут контроль его соблюдения в лаборатории завода.

Закладные детали для образования каналов скрытой электропроводки выполнены из прутка диаметром 16 мм с надетой на него резиновой или другой эластичной трубкой, облегчающей извлечение стержня из бетона и позволяющей получать каналы высокого качества.

При использовании прутков без резиновых трубок необходимо в процессе схватывания бетона периодически проворачивать их, а после схватывания извлекать прутки из изделий. Освободить прутки по окончании затвердения бетона практически невозможно.

Распалубливают изделия так же, как при сборке, но в обратном порядке. Изделия вынимают из отсеков краном и отправляют на пост контроля, а затем на пост отделки или непосредственно на склад готовой продукции.

Кассетные формы и машины для распалубки и сборки кассет других типов работают так же, как машина СМЖ-21А.

ФОРМОВАНИЕ ИЗДЕЛИЙ

§ 66. Формование многопустотных железобетонных изделий

Технологический процесс формования железобетонных изделий является одним из основных и включает в себя операции укладки в форму бетонной смеси, разравнивания и уплотнения ее, затирки наружных поверхностей, установки верхних закладных деталей и подъемных петель, очистки бортов формы и поддонов от наплывов бетона.

Помимо приведенного в гл. XIII универсального оборудования для транспортирования, укладки и уплотнения бетонной смеси при формовании массовых железобетонных конструкций применяют специализированное оборудование, предназначенное для изготовления определенного вида изделий. От производительности этого оборудования часто зависит весь ритм работы технологической схемы, линии или конвейера по изготовлению железобетонных изделий.

На специализированном формовочном оборудовании изготовляют массовые изделия жилищного, гражданского и промышленного строительства: многопустотные панели перекрытий, плиты покрытий и перекрытий из плотного бетона, стеновые панели и перегородки, трубы, сваи, фундаментные блоки, опоры линий электропередач и контактной сети.

Многопустотные панели перекрытий являются наиболее массовыми и занимают значительное место в продукции заводов железобетонных изделий. Самый экономичный способ изготовления изделий — это способ с немедленной распалубкой, т. е. удалением бортов сразу после заполнения формы бетонной смесью и уплотнения ее. Такая распалубка позволяет сократить расход металла на формы.

Бортовая оснастка для формования изделий с немедленной распалубкой должна быть жесткой, поверхности, прилегающие к бетону, — гладкими, с необходимыми формовочными уклонами. Бортовую оснастку следует периодически тщательно очищать и смазывать.

‘При формовании многопустотных панелей заполнение формы бетонной смесью затрудняется пустотообразователями и арматурой, стенки которой расположены между стенками формы и вкладышами и между вкладышами. Поэтому для формования многопустотных изделий с тонкими стенками и ребрами пригодна бетонная смесь с мелким заполнителем. Крупность заполнителя не должна превышать половины толщины слоя бетона между пустотами.

Пластичные бетонные смеси с мелким заполнителем быстрее заполняют формы с пустотообразователями, но отформованное из таких смесей изделие плохо сохраняет форму. Поэтому при формовании многопустотных изделий применяют жесткие бетонные смеси с удобоукладываемостью не менее 40…60 с.

Так как жесткие смеси при формовании изделий плохо заполняют формы, необходимо искусственно увеличивать их подвижность путем более интенсивной вибрации в процессе укладки.

Подвергать бетонную смесь вибрации при формовании пустотелых изделий можно двумя способами: либо устанавливая форму на виброплощадку, либо вибрируя пустотообразователи, называемые в этом случае вибровкладышами. Второй способ более эффективен, хотя и менее универсален, так как для каждого типа пустот требуются свои вибровкладыши. В некоторых установках применяют оба способа одновременно. Кроме того, можно укладывать на бетонную смесь пригрузочный щит или виброщит для усиления нагрузки от действия силы тяжести смеси и улучшения уплотнения.

Применение для уплотнения бетонных смесей вибрирующих пустотообразователей позволяет в значительной мере снизить передачу вибрации на фундаменты. Это не только упрощает конструкцию машин, но и значительно улучшает условия труда. Вместе с тем следует отметить, что конструкция вибровкладышей сложна, а их изготовление и особенно ремонт во время эксплуатации затруднены.

Использование щита или виброщита в дополнение к виброплощадке или вибровкладышам при формовании изделий из жестких бетонных смесей позволяет получать изделия более высокого качества и уменьшает время формования. Это дает значительно больший эффект, чем простое увеличение амплитуды колебаний основного виброоборудования.

Увеличение массы щита не дает достаточного эффекта, так как при этом уменьшается амплитуда колебаний бетонной смеси. Поэтому действие щита усиливают без увеличения его массы, вводя между формой и щитом дополнительные прижимные устройства.

Величина нагрузки от действия щита после предварительной вибрации в зависимости от жесткости бетонной смеси должна быть в пределах 5…10 кПа.

Положительная роль щита сказывается также при извлечении пустотообразователей из отформованного изделия: пригрузочный щит повышает плотность верхнего слоя бетона, делает более устойчивыми своды над пустотами, препятствует смещению верхнего слоя изделия и образованию в нем поперечных трещин. Пригрузочные щиты, оборудованные вибраторами, применяют чаще всего в установках с пустотообразователями без встроенных вибраторов.

Высокое качество панелей обеспечивают не только правильная укладка и уплотнение бетонной смеси, но и хорошая очистка, смазывание формы и правильная установка арматуры.

Формовочные установки для изготовления многопустотных панелей перекрытий включают в себя формовочную машину, бетоноукладчик, вибропригрузочный или пригрузочный щит и формоукладчик.

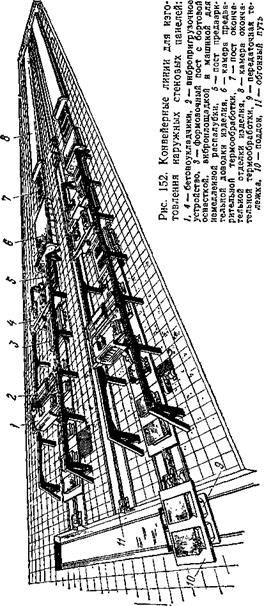

Машина СМЖ-227Б (рис. 149) для формования многопустотных железобетонных панелей перекрытий с круглыми пустотами состоит из каретки 2, направляющей и вибровкладышей 3 (вибропустотооб — разователей). Каретка с прикрепленными к ней вибровкладышами перемещается в направляющих вдоль машины. Вибровкладыш представляет собой стальную трубу диаметром 159 мм, внутри которой размещены три сбалансированных на одном валу вибратора, приводящих трубу в колебательное движение.

Машина СМЖ-227Б (рис. 149) для формования многопустотных железобетонных панелей перекрытий с круглыми пустотами состоит из каретки 2, направляющей и вибровкладышей 3 (вибропустотооб — разователей). Каретка с прикрепленными к ней вибровкладышами перемещается в направляющих вдоль машины. Вибровкладыш представляет собой стальную трубу диаметром 159 мм, внутри которой размещены три сбалансированных на одном валу вибратора, приводящих трубу в колебательное движение.

Производительность машины 69,7 м2/ч, цикл формования 9 мин, размеры изготовляемых панелей 6280X X1590X 220 мм.

Панели формуют следующим образом. В подготовленный, т. е. очищенный, смазанный, поддон укладывают арматуру и устанавливают его с помощью автоматического захвата на опорные рамы вспомогательного поста. Самоходный портал СМЖ-228 захватывает поддон, переносит его на пост формования, устанавливает на опорные рамы этого поста, опускает на поддон бортовую оснастку и с помощью

пневмоцилиндров прижимает продольные борта к торцовым. После этого самоходный портал возвращается на вспомогательный пост, а к форме, образованной поддоном и бортовой оснасткой, подходит бетоноукладчик и укладывает нижний слой бетонной смеси. С помощью каретки в форму вводят вибровкладыши, вручную укладывают арматурную сетку и бетоноукладчиком — верхний слой бетонной смеси, которая уплотняется вибровкладышами. Бетоноукладчик уходит на загрузку бетонной смесью, а на пост формования снова перемещается самоходный портал и опускает на форму виброщит для уплотнения верхнего слоя бетонной смеси. По окончании уплотнения вибровкладыши извлекают из изделия, виброщит поднимают, продольные борта отодвигают от торцовых пкевмоцилиндрами, изделие очищают от наплывов бетона и с помощью крана транспортируют в пропарочную камеру для тепловлажностной обработки.