Тепловая (тепловлажностная) обработка. железобетонных изделий

Процесс твердения бетона значительно превышает по длительности все остальные операции по изготовлению бетонных и железобетонных изделий. Тепловая и тепловлажностная обработка, позволяющая во много раз ускорить процесс твердения бетона, является необходимым процессом заводского производства бетонных и железобетонных изделий. Включение такой обработки в технологический процесс изготовления изделий дает возможность значительно увеличить оборачиваемость форм, повысить коэффициент использования производственных площадей цеха и сократить длительность общего цикла производства (см.: Руководство по тепловой обработке бетонных и железобетонных изделий. М., Строй — издат, 1974).

В заводской практике применяют тепловую или тепловлажностную обработку бетонных и железобетонных изделий и конструкций следующих видов:

пропаривание в камерах при нормальном атмосферном давлении пара или паровоздушной смеси и температуре среды от 60 до 100°С (тепловлажностная обработка);

нагрев в закрытых формах при контактной передаче тепла бетону от различных источников через ограждающие поверхности формы (в паровых рубашках);

прогрев бетона индукционными токами в электромагнитном поле (индукционных камерах твердения);

предварительный нагрев паром или электрическим током бетонной смеси непосредственно перед укладкой в формы с последующим выдерживанием отформованных изделий в течение нескольких часов в термостных условиях или с короткой тепловой их обработкой.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Хотя сроки твердения бетона в изделиях при тепловой (тепловлажностной) обработке существенно сокращаются по сравнению с твердением в обычных температурных условиях, они все еще намного превышают длительность остальных операций по изготовлению изделий. Чтобы интенсифицировать производственный процесс, следует в первую очередь сокращать длительность тепловой обработки, сочетая ее с другими методами ускорения твердения. К ним относятся использование быстротвердею — щих высокомарочных цементов, умеренно жестких и жестких бетонных смесей, а также пластифицирующих добавок и ускорителей твердения бетона. Оптимальное сочетание этих средств с эффективными методами тепловой обработки позволяет сократить ее до 8…5 ч.

Тепловую (тепловлажностную) обработку ведут до достижения бетоном 70%-ной проектной прочности. При этой прочности можно расформовывать предварительно напряженные конструкции и передавать усилия натяжения арматуры с упоров форм или стендов на отвердевший бетон, а также транспортировать изделия с завода на строительную площадку и монтировать их с таким расчетом, что к моменту полного загружения конструкции прочность их достигнет проектной.

В ряде случаев тепловую обработку ведут лишь до достижения бетоном распалубочной прочности, при которой изделие можно снимать с поддона формы, извлекать из кассеты, снимать с прокатного стана, с тем чтобы как можно быстрее освободить формы и формовочное оборудование, на котором осуществляется не только формование, но и твердение изделий. Прочность бетона до 70%-ной в этих изделиях добирается при нормальных условиях твердения (15…20°С) в цехе или на специальных площадках.

Эффективность тепловой обработки оценивается по двум показателям: по прочности, достигнутой к концу тепловой обработки, выражаемой в процентах от прочности такого же бетона в 28-суточном возрасте нормального твердения, — показатель ускорения твердения; по сравнительной прочности в 28-суточном возрасте бетона, прошедшего тепловую обработку и в последующем

|

Таблица 23. Нарастание прочности тяжелого бетона на портландцемент я * и шлакопортландцементах марок М400… М500 в зависимости от цикла тепло влажностной обработки (при 80… 85°С), марки бетона и срока испытания контрольных образцов____ ия

|

Примечания: 1. Общая длительность тепловлажностной обработки, т. е. выдержки изделий, подъема температуры, прогрева и охлаждения изделий, соответствует следующим режимам: 5 ч — 0.5 + 2 + 2 Н — 0,5 ч; 7 ч — 1 + 2 + 3,5 + 0,5 ч; 9 ч — 1 + 3+ 4+ I ч; 11 ч — — 2 + 34-5 + 1 ч; 16 ч — 2Н-3 + 9+ 2ч;20ч~2 + ЗЧ-13 + 2ч. 2. Показатели под чертой обеспечивают 70%-ную прочность бетона; показатели над чертой приведены для ориентировочной проверки прочности бетона при ступенчатых режимах тепловлажностной обработки*

нормально твердевшего, и такого же бетона, не подвергавшегося тепловой обработке, — показатель относительной прочности бетона после тепловой обработки.

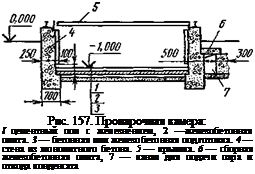

Наиболее распространенным способом ускорения твердения бетона является тепловлажностная обработка в пропарочных камерах (рис. 157). Режимы такой обработки, состоящие из выдержки изделий, подъема температуры, прогрева и охлаждения изделий, а также выдержки изделий в нормальных условиях твердения после тепловлажностной обработки, следует подбирать по табл. 23.

Указанные в таблице режимы распространяются также на тепловлажностную обработку изделий в паровых рубашках и индукционных камерах. При необходимости сокращения режима такой обработки изделий для набора требуемой прочности необходимо продлить срок твердения бетона изделий в цехе в нормальных условиях.