Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Техника безопасности при реконструкции зданий и сооружений

Разборку здания или сооружения ведут под руководством мастера или производителя работ. Перед началом работы ответственный руководитель инструктирует рабочих о наиболее опасных элементах этой работы, а также о способах разборки. К разборке и восстановлению конструкций рабочих допускают только после предварительного инструктажа по технике безопасности.

Все подъемные приспособления, леса, подмости, площадки, люльки, лебедки, крепления консолей, к которым подвешиваются люльки, перед началом работ должны быть тщательно проверены техническим персоналом.

При механизированной разборке ударным способом опасную зону вокруйраз — биваемого здания ограждают и выставляют предупреждающие знаки. Расстояние между любым подвижным органом машины в его крайнем выступающем подчж&г нии и конструкциями здания, а также другими неподвижными предметами (станками, оборудованием, трубопроводами и т. д.) должно быть не менее 1 м.

Запрещается разбирать конструкции в пределах двух или более ярусов (этажей) по одной вертикали независимо оттого, есть между ними перекрытия или нет.

Рабочим запрещается находиться на разбираемых стенах здания, даже если они привязаны предохранительными поясами к устойчивым частям здания. Рабочие, разбирающие кладку с помощью пневматических молотков или электрифицированного инструмента, должны надевать защитные очки и рукавицы. Работать с неисправным инструментом запрещается.

Большую опасность представляют работы, способные привести к различным профессиональным заболеваниям. К ним можно отнести работу с отбойным молотком, вызывающую повреждение костей и суставов, а также нарушение работы пищеварительного тракта при длительном воздействии вибрации на организм человека. Суммарное время воздействия вибрации не должно превышать 2/3 рабочей смены, если ее уровень находится в пределах санитарных норм. При этом продолжительность одноразового непрерывного воздействия вибрации, включая микропаузы, входящие в данную операцию, не должна превышать при ручных машинах 15—20 мин. Сверхурочные работы с вибрирующим инструментом не допускаются. К работе допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, имеющие соответствующую квалификацию и сдавшие технический минимум по правилам безопасного ведения работ. Большая запыленность воздуха, имеющая место при разрушении зданий, может вызвать в дальнейшем заболевания легких и дыхательных путей. Поэтому требуется предусматривать меры по уменьшению воздействия этих вредных факторов на работающих.

Разборка каменных стен сопряжена с большим количеством пыли. Запыленность воздуха, имеющая место при разрушении зданий, может привести к заболеваниям легких и дыхательных путей. Поэтому необходимо смачивать водой как разбираемую кладку, так и образующиеся кучи щебня и мусора.

Подрубать стены допускается на глубину не более 1/3 толщины. При этом стены толщиной менее 2 кирпичей подрубать запрещается. Для того чтобы стена не упала во время подрубки, до начала работ ее закрепляют подпорками или оттяжками.

Запрещается подрубать дымовые трубы, столбы и простенки разбираемого здания так, чтобы они обрушивались на перекрытия. Их сталкивают на внешнюю сторону здания (без подрубки) или разбирают сверху.

При деформировании стен необходимо немедленно прекратить работы, удалить рабочих из опасной зоны и принять меры к закреплению грунта и укреплению стен.

Особо повышенное внимание к технике безопасности должно уделяться при необходимости замены отдельных конструкций или производства других монтажных операций в условиях действующего цеха. В этом случае работы должны начхаться только при наличии акта-допуска подписанного ответственным представителем строительной организации и начальником цеха. В акте-допуске должны указываться размеры и границы участка выделяемого для производства монтажных работ, мероприятия, обеспечивающие безопасное ведение монтажа, сроки их выполнения и фамилии ответственных исполнителей.

Снос сооружения должен осуществляться под строгим контролем. Необходимо выбрать такой вариант сноса, при котором не пострадает окружающая среда. Для этого следует прежде всего удалить асбестсодержащие элементы, покрытия полов из поливинилхлорида, гипсовые перегородки, детали, не представляющие ценности для повторного использования (из древесины и изоляционного материала) и др. То, что пригодно для повторного использования, подвергается тщательной сортировке. К таким материалам относятся, в частности, металлы, природный камень (плиты), керамика, ценные строительные детали, оконное стекло и др.

Для четкой координации работ в бригаде особые требования предъявляются к руководителям производства работ. Рабочие, осуществляющие снос здания, как правило, имеют низкую квалификацию, но должны быть высокодисциплинированными.

Расстояние между любым подвижным органом машины в его крайнем выступающем положении и конструкциями здания, а также другими неподвижными предметами (станками, оборудованием, трубопроводами и т. д.) должно быть не менее 1 м.

При термическом прожигании материалов рабочий, работающий с горелкой, обеспечивается защитным прозрачным щитком для лица и очками с темными стеклами, комбинезоном, рукавицами, сапогами или ботинками на толстой подошве.

На всех подходах к подрываемому зданию выставляется оцепление, не допускающее людей в опасную зону. Ее граница устанавливается в зависимости от условий работы, но не менее 200 м от места взрыва. Разборка завалов допускается с разрешения начальника взрывных работ после осмотра места взрыва и производится под постоянным наблюдением дежурного подрывника.

Вопросы для самопроверки

1. В каких случаях применяют немеханизированный способ разборки или разрушения конструктивных элементов зданий и сооружений?

2. Какие машины и механизмы находят применение при механизированном способе разборки строительных конструкций?

3. Какие способы разрушения зданий и сооружений и их конструкции относятся к специальным?

4. Как производят пробивку отверстий и проемов значительных размеров в каменных стенах?

5. Как производят разработку грунта при реконструкции зданий и сооружений?

6. Как производят демонтаж и монтаж строительных конструкций при реконструкции зданий и сооружений?

7. Каковы особенности бетонных работ и усиления бетонных и железобетонных конструкций при реконструкции зданий и сооружений?

8. Как выполняют заделку проемов и отверстий кирпичом или камнями правиЛШой формы?

9. Как заделывают трещины в каменных стенах?

10. Какими способами выполняют усиление столбов, простенков и перемычек?

Тест

1. К специальному способу разрушения зданий и сооружений и их конструкций относится:

а) взрывной;

б) ручным инструментом; v

в) отбойным молотком или ломом;

г) бульдозером с навешенным инструментом.

2. Пробивка отверстий и проемов значительных размеров в каменных стенах начинается с:

а) устройства опалубки;

б) стягивания кладки болтами;

в) устройства перемычек;

г) зачеканивания швов.

3. Работы по уплотнению грунтов обратных засыпок методом поверхностного уплотнения производят:

а) вибротрамбовками;

б) экскаватором;

в) отбойным молотком или ломом;

г) бульдозером с навешенным инструментом.

4. Стены, под которыми реконструируют фундаменты, предварительно:

а) разбирают;

б) разгружают;

в) увлажняют;

г) штукатурят.

5. При заделке проемов и отверстий кирпичом или камнями правильной формы зазор между старой и новой кладкой зачеканивают жестким цементным раствором в следующем порядке:

а) сначала наружный ряд, потом — забутку;

б) сначала внутренний ряд, потом — забутку;

в) сначала забутку, потом — лицевые ряды;

г) только лицевые ряды.

6. Штыри для связи кладки со стенами при заделке проемов и отверстий шириной более 1.5 м и высотой свыше 2 м устанавливают:

а) в каждом ряду кладки;

б) через каждых три ряда кладки;

в) через 1,5 м кладки;

г) установка не требуется.

7. Перекладка нескольких кирпичей при заделке трещин шириной 1-20 мм называется:

а) связь;

б) <*замок»;

в) ‘*якорь»;

Т)’«линия*.

8. При ремонте сквозных трешин в каменных стенах кладку вдоль них разбирают на всю толщину стены и на ширину:

а) 6,5-12 см;

б) 12-25 см;

в) 25-30 см;

г) 38-51 см.

9. Минимальная толщина железобетонных обойм при усилении столбов и простенков бетонированием в опалубке должна быть:

а) 100-150 мм;

б) 50-80 мм;

в) 25-40 мм;

г) 10-20 мм.

10. Для лучшего соединения новой кладки со старой при частичной перекладке простенка:

а) плотно обматывают простенок тросами;

б) кладку выполняют в опалубке;

в) забивают штыри или обрезки арматурной стали;

г) выполняют в стальной обойме.

Ключ

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

а |

в |

а |

б |

в |

в |

б |

г |

б |

в |

Ремонт и перекладка кирпичных конструкций

Материалы, применяемые для ремонта стен, по своим характеристикам должны быть близки к материалу, из которого выполнена основная часть конструкции (марка не ниже использованной ранее). Система перевязки на перекладываемых участках также должна соответствовать существующей.

Горизонтальные швы между рядами кирпичной кладки и поперечные вертикальные швы между кирпичами должны быть целиком заполнены раствором. Допускается заполнение продольных вертикальных швов между кирпичами не на всю высоту. Заполнение швов между старой и новой кладкой раствором должно быть полным.

При кладке на сложном или цементном растворе и на растворе с молотой негашеной известью в сухую погоду глиняный кирпич предварительно смачивают.

При заделке проемов и отверстий кирпичом или камнями правильной формы особо тщательно следует осуществлять заделку верха проема или отверстия. При укладке последнего ряда зазор между старой и новой кладкой зачеканивают жестким цементным раствором. При этом сначала кладут и зачеканивают последний ряд забутки, а потом — лицевые ряды.

При ширине проема свыше 1,5 м и высоте более 2 м для связи кладки со стенами необходимо устраивать штрабы или устанавливать штыри диаметром 6— 8 мм, заходящие на 20-25 см в старую кладку и на 15-20 см в новую. По высоте их устанавливают через каждых три ряда кладки с обеих сторон проема (по 1—2 в одном ряду).

При заделке оконных и дверных проемов следует удалять коробки и отбивать штукатурку откосов. Повторно используемые блоки перегородок укладывают в том же порядке, в котором они находились до разборки, руководствуясь их маркировкой.

В местах примыкания тонких каменных перегородок к стенам (столбам) отбивают штукатурку, расчищают участок примыкания на глубину 10-15 мм и обнаженную поверхность кладки промывают водой.

При ремонте зданий часто приходится заменять пришедшую в негодность (выветрившуюся) часть лицевой кладки.

Выветрившиеся, размороженные и отслоившиеся слои кладки или облицовки стен удаляют. Новую кладку (облицовку) выполняют из тех же или более прочных и морозостойких материалов на цементном растворе М50—100. Конструктивную связь новой и старой кладок обеспечивают перевязкой рядов или с помощью стальных сеток и каркасов из стержней диаметром 3—4 мм либо «усов» из вязальной или отожженной проволоки, заделанных в горизонтальные швы новой кладки через 60—90 см по высоте (кратно высоте ряда). Сетки, каркасы и «ус№> крепят к стальным штырям диаметром 5—8 мм, заделанным в швы кладки на глубину 6—12 см на цементном растворе М100. «Усы» можно заделывать р швы кладки на цементном растворе без штырей (петель).

Вертикальный шов между старой и новой кладкой (облицовкой) заполняют цементным раствором. Замену разрушенных или отслоившихся частей кладки и облицовки выполняют последовательно участками длиной не более 5 м в соответствии с проектом производства работ, соблюдая меры по технике безопасности.

Появление трещин в кирпичной кладке — предвестник разрушения стен. Трещины — результат деформаций, вызванных различными причинами. Среди них может быть и усадка здания в течение одного-полутора лет после строительства дома за счет обжатия швов, и неравномерная прочность грунтов под зданием, и пучение грунтов в зимний период и др.

Трещины до 5 мм, если они несквозные, заполняют жидким цементным раствором, предварительно прочистив их и промыв водой. При крупных трещинах разбирают примыкающую к ним кладку и делают новую из качественного, толщиной 1/2—1 кирпич, прокладывая через 1 м по высоте стальные балочки.

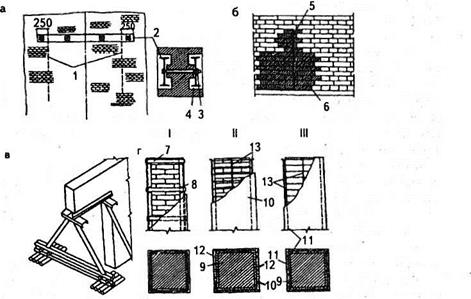

При заделке трещин шириной 1—20 мм на наиболее видны* участках стены перекладывают несколько кирпичей — делают «замок» (см. рис. 15.1, б), а в длинных и широких трещинах устраивают «замок с якорем» из прокатного профиля, укрепляемого в стене анкерами. Цементный раствор для замков — М100.

При перекладке участков стен, связанной с разборкой кладки на глубину, равную 1/3 толщины стены, производят вывешивание вышележащих конструкций зданий с помощью подпорных конструкций (см. рис. 15.1, в), разбирают дефектный фрагмент, заменяют его новой кладкой до уровня низа перемычки, убирают подпорки, затем извлекают перемычку и закладывают это место кирпичом.

При ремонте сквозных трещин кладку вдоль них разбирают на всю толщину стены и на ширину 38—51 см. Если в стене обнаружены сквозные трещины в виде разрывов кладки в местах сопряжения наружных и внутренних стен или в наружных углах, для укрепления применяют металлические накладки из полосовой стали. Концы накладок загибают в сторону стены для лучшего сцепления с ней и фиксируют болтами на расстоянии от трещин, равном примерно полутора толщинам стены. При небольшой протяженности и ширине трещины накладки можно крепить к стене ершами с одной ее стороны.

Заделку трещин производят целым кирпичом. При значительном количестве трещин, когда при их заделке не восстанавливается несущая способность стен, производят замену целых фрагментов кладки.

Монолитность и несущую способность поврежденных трещинами каменных конструкций (стен, столбов, простенков, сводов и т. д.) можно восстановить путем нагнетания (инъекции) в кладку цементных, цементно-полимерных и полимерных растворов с помощью ручных и механических насосов.

Инъецирование начинают с разметки (через 50-100 см подлине и высоте) и сверления электродрелью отверстий на глубину 10—30 см (но не более половины толщины конструкции). Диаметр отверстий должен быть на 2—3 мм больше наружного диаметра инъекционной трубки. В скважины на цементном растворе и эпоксидном клее заделывают инъекционные трубки диаметром 12 мм и длиной 15—20 см с насадками на конце для подключения шланга. Для предотвращения вытекания раствора при инъецировании крупные (более 4 мм) трещины расчищают, продувают сжатым воздухом и заделывают снаружи цементным раствором состава 1:2, мелкие трещины этим же раствором затирают. Инъекционные трубки соединяют шлангом с насосом и опробывают на герметичность. Трещины промывают водой при максимальном давлении. После промывания (из трубок выходит чистая вода) в трещины нагнетают цементный раствор. Нагнетание проводят через трубки нижнего яруса, после выдерживания в течение 10—15 мин (для опрессовки) давление снижают до нуля, насос подсоединяют к инъекторам верхнего яруса и процесс повторяют.

Полноту заполнения кладки раствором при инъецировании контролируют по радиусу его распространения (вытекания из близлежащих трубок, щелей, намокания штукатурки).

Усиление столбов, простенков и перемычек. К усилению столбов и простенков приступают только после установления и устранения причин, вызвавших их деформирование. При необходимости началу работ предшествует разгрузка ремонтируемых конструкций.

Простенки усиливают устройством стальных, железобетонных, армированных растворных обойм, а также частичной или полной заменой простенка. Работы начинают с разгрузки деформированного простенка. В оконных проемах, расположенных с обеих сторон простенка, оконные заполнения разбирают и устанавливают временные крепления. Для снятия нагрузки от перекрытия над ремонтируемым простенком и передачи ее на перекрытие нижележащего этажа, под балкой, опирающейся на ослабленный простенок, устанавливают стойку. Слабые опоры и простенки обкладывают кирпичом с перевязкой каждого третьего-четвертого ряда или укладкой в каждый четвертый шов проволочной арматуры.

Слабую конструкцию можно одеть в обойму из установленных вертикально четырех стальных уголков с полками размером 50—75 мм с приваренными поперечными накладками (хомутами) из полосовой стали 40×5—60х 12 мм или круглых стержней диаметром 12—30 мм. Перед установкой стальных обойм углы кир

пичной кладки очищают от штукатурки, пыли и грязи. Затем их смачивают водой и покрывают тонким слоем (15—20 мм) цементного раствора. Уголки обойм втапливают в свеженанесенный раствор и временно закрепляют струбцинами. Предварительно разогретые поперечные планки приваривают к уголкам с таким расчетом, чтобы после остывания обойма обжала усиливаемый элемент. Расстояние между хомутами должно быть меньше любого размера элемента, но не больше 55 см. При широких простенках (1,5 м и более) поперечные планки, расположенные вдоль стены, дополнительно стягивают посередине болтами (рис. 15.1).

Для защиты от коррозии стальную обойму оштукатуривают цементным раствором М50—100 на толщину 2—3 см по металлической сетке. і Железобетонную обойму выполняют из бетона класса не ниже С12/15 на щебне с максимальной фракцией 10 мм с армированием сетками или вертикальными стержнями диаметром 10— 16 мм и хомутами диаметром 6— 10 мм. Диаметр и шаг арматуры принимают по проекту. Расстояние между хомутами должно быть не более 15 см. Класс бетона — больше марки кирпича. Толщина железобетонных обойм при бетонировании в опалубке — 50—80 мм, а при нанесении бетона торкретированием — 30—50 мм.

Штукатурные обоймы создаются путем оштукатуривания столба или простенка по металлической сетке со всех сторон.

При местном повреждении кладки простенков, столбов, пилястр (вертикальные или косые трещины небольшой длины, раздробления и сколы кладки в местах опирания перемычек, балок, ферм) устройство обойм необязательно. Поврежденные участки достаточно стянуть одиночными хомутами (бандажами) из полосовой стали 6×60(80) мм и произвести инъецирование кладки цементным раствором.

При полной перекладке простенок разбирают, начиная сверху, а затем перекладывают на цементном растворе марки не ниже 25. При частичной перекладке простенка сохраняют систему перевязки швов. Для лучшего соединения новой кладки со старой в сохраняемую часть кладки забивают штыри или обрезки арматурной стали в шахматном порядке через 40—60 см.

Кирпичные или каменные перемычки над проемами усиливают, заделывая трещины, частично ил и полностью заменяя отдельные элементы металлическими или сборными железобетонными деталями. Кроме того, можно омоноличи — вать бетоном с обязательным армированием.

При обнаружении крупных трещин перемычки разгружают от вышележащих строительных конструкций путем их вывешивания или подпорки столбами с клиньями, разбирают и расчищают пришедший в негодность участок, устраивают бороздки или штрабы и устанавливают двутавровые или швеллерные балки. Клинчатые оконные перемычки обычно усиливают уголками (см. рис. 15.1, д). При средних размерах раскрытия трещин (20—40 мм) перемычки усиливают металлическими подвесками или заделанными в массив кладки балками (см. рис. 15.1, е). Для защиты от коррозии усиливающие элементы оштукатуривают.

Особенности бетонных работ и усиления бетонных и железобетонных конструкций

Почти 30% монолитного бетона и железобетона, применяемого в строительстве, используется при реконструкции и техническом перевооружении промышленных предприятий и жилого фонда. Это обусловлено тем, что из монолитного бетона и железобетона сравнительно легко возводить в стесненных условиях разнообразные, в том числе сложные пространственные конструкции.

Процесс бетонирования монолитных конструкций в условиях реконструкции характеризуется значительными трудозатратами, которые в 1,5—2 раза превышают нормативные.

Бетонные работы в основном должны производиться бескрановыми методами с помощью бетононасосов и автобетононасосов с распределительными стрелами. Это наиболее гибкая технологическая схема, обеспечивающая подачу и распределение бетонных смесей в стесненных условиях на различные рабочие уровни. В условиях реконструкции также используются контейнеры для доставки бетонной смеси, для сухих отдозированных смесей, передвижные бетоносмесительные установки малой производительности (для приготовления специальных бетонных смесей), инвентарная оснастка для интенсификации твердения бетона, для бурения, сверления, фрезерования бетона, электрокары для перевозки бетонной смеси на этажах многоэтажных зданий.

Работы по возведению фундаментов и их усилению выполняются с использованием буронабивных свай, бурения шпуров в бетоне и железобетоне, оборудования для вдавливания свай. В зависимости оттого, насколько возрастет нагрузка вследствие реконструкции или надстройки здания, усиление фундаментов может быть сплошным или местным.

Наиболее распространенные методы повышения несущей способности ленточных и столбчатых фундаментов следующие: устройство обойм без уширения и с уширением подошвы фундаментов; подведение под существующие фунда-

менты плит, стен и столбов; подведение новых фундаментов с полной разборкой старых; усиление забивными и набивными сваями, усиление корневидными и буроинъекционными сваями. Усиление фундаментов может быть сплошным или местным.

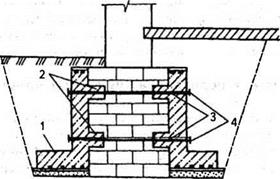

При устройстве обойм фундамент не углубляют (рис. 15.2). Обоймы могут быть бетонные и железобетонные. Наиболее надежны железобетонные обоймы.

|

Рис. 15.2. Увеличение опорной площади кирпичного или бетонного фундамента: 1 — железобетонная обойма; 2 — шпонка; 3 — отверстия; 4 — анкеры |

Увеличение опорной площади ленточных фундаментов может осуществляться следующим образом. В заводских условиях изготавливают железобетонные плиты-обоймы со шпонками и анкерные стержни. Плиты-обоймы имеют отверстия. На ремонтируемом объекте производят расчистку поврежденных поверхностей существующего фундамента и его восстановительный ремонт с устройством углублений под шпонки и отверстий под анкерные болты. При необходимости производят разгрузку фундаментов путем устройства системы подкосов и распорок или передачи нагрузок на горизонтальные поддерживающие балки. Плиты крепят анкерными стержнями с обеспечением в них проектного натяжения.

Находит применение инъекция бетонной смеси под основание фундамента с двух сторон, в тело фундамента при сильном износе кладки, в швы при небольшом износе, устраиваются буроинъекционные сваи, проходящие через тело фундамента в основание или бетонная рубашка.

Бетонная рубашка может быть выполнена тремя способами:

♦ в кладку через 0,5 м заделываются анкерные штыри, к которым прикрепляется арматурная сетка, затем создается рубашка;

♦ фундамент усиливается столбами-пилястрами, между которыми устраивается рубашка;

♦ ленточный фундамент заменяется столбовым. Между столбами с двух сторон от оси стены устраиваются рандбалки.

При замене фундаментов (подводке) их углубляют (часто одновременно и уширяют) до установленной проектом отметки. Работу ведут отдельными участками длиной до 1,5 м по специально разработанному проекту. Стены, под которыми реконструируют фундаменты, предварительно разгружают (вес стены на участке передают на выносные опоры). Затем на участках, где ведут работы, отрывают траншею или котлован до проектной отметки, стенки которых укрепляют щитами. На новом основании отсыпают подушку из щебня и возводят новый участок фундамента, плотно подгоняя его к существующей конструкции.

Завершив работы на первом участке, переходят на третий участок, пропуская второй (1,5 м), затем приступают к усилению промежуточных участков.

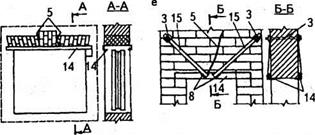

Демонтаж и монтаж строительных конструкций

Для демонтажа и монтажа строительных конструкций кроме кранов с телескопическими башнями и стрелами требуются: крышевые краны с комплектами путевых устройств; стреловые краны, монтируемые на мостовых кранах; мобильные кабельные краны с телескопическими мачтами; гидродомкраты в комплекте с инвентарными подставками с изменяющейся высотой; мобильные средства подмащивания телескопического устройства; мобильные лебедки с инвентар-

ными якорями. В специфических условиях реконструкции находят применение промышленные манипуляторы.

Технологические особенности типов монтажных средств, используемых при реконструкции производственных зданий, приведены в табл. 15.1.

|

Таблица 15.1 Технологические возможности основных монтажных средств при реконструкции производственных зданий

|

Окончание табл. 15.1

|

Тип монтажного средства |

Технологические особенности |

Наиболее рациональная область использования |

|

Специальные крышевые стреловые краны (облегченного типа) |

Возможность выборочной замены легких (до 2 т) плит и фонарных ферм без остановки основного производства. Простота изготовления |

Частичная замена конструкций кровельного покрытия и фонарных форм |

|

Вертолеты 1«« ‘) |

Возможность монтажа и демонтажа конструкций в местах, недоступных для других монтажных средств. Высокая стоимость полетного времени |

Монтаж и демонтаж высотных сооружений, недоступных для наземных кранов. Кратковременное использование на замене конструкций на небольших участках здания, где доступ в монтажную зону невозможен или имеется необходимость сведения к минимуму времени остановки основного производства |

|

Простейшие грузо — подъемные устройства (монтажные мачты, порталы, шсвры) |

Простота конструкции, устройства и управления им. Возможность работы в стесненных условиях. |

Единичные монтажные операции при реконструкции |

|

Лебедки (подъемные и тяговые) |

Возможность работы в стесненных условиях в качестве самостоятельных подъемных механизмов и в комплекте со специальными грузоподъемными устройствами |

Монтажные операции с использованием подъемных лебедок и вспомогательные операции с использованием тяговых лебедок |

|

Домкраты гидравлические реверсивного действия (50, 100 и 200 т) |

Возможность использования на специальных монтажных работах |

Монтажные работы (подъем перекрытий, выжимание конструкций на нужную отметку и др.) |

|

Домкраты винтовые |

Возможность выполнения «распорных» операций |

Использование на правке деформированных металлических конструкций |

Для монтажа, демонтажа строительных конструкций и технологического оборудования рекомендуются прежде всего короткобазовые краны грузоподъемностью 10—40 тс телескопическими стрелами. Монтажно-демонтажные операции на «этажерках» требуют телескопирования секций стрел в горизонтальной плоскости и башен по вертикали.

Вертикальное перемещение строительных грузов и небольших конструкций можно осуществлять грузовыми мачтовыми подъемниками, обеспечивающими заведение грузонесущего органа в проемы зданий и последующую установку грузов непосредственно на междуэтажные перекрытия или поэтажные транспортные средства.

В определенных условиях для переноса и монтажа конструкций и оборудования внутри пролетов и передачи их из одного пролета в другой можно ис-

пользовать технологические мостовые краны. Для этого предусматриваются специальные поворотные устройства, закрепляемые на ригеле крана.

В стесненных условиях можно использовать компактный вилочный электропогрузчик для перевозки любых грузов массой до 150 кг. Для выполнения работ на высоте без устройства различных временных сооружений в зонах производства работ применяют телескопические вышки, устанавливаемые на мостовые краны, или подвесные тележки для работы под мостовыми кранами. Их необходимо быстро демонтировать после того, как работы завершены.

В тех случаях, когда конструктивные элементы здания имеют неравную надежность (необходима их частичная замена) и находятся вне зоны действия общедоступных грузоподъемных механизмов, возможно применение для демонтажа старых и монтажа новых конструкций вертолетов.

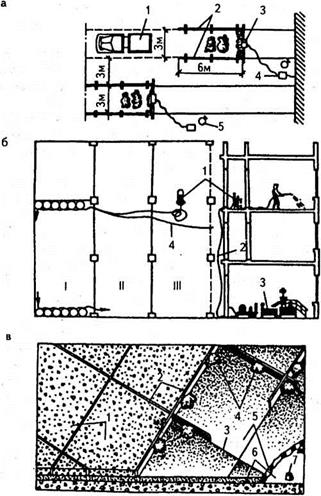

Особенности земляных работ

Для разработки грунта при реконструкции, если позволяют условия, применяют те же машины и механизмы, что и при работах на открытых площадках.

При реконструкции земляные работы производят, как правило, путем рытья глубоких (до 8 м и более) небольших в плане колодцев, траншей и котлованов. Часто это происходит в непосредственной близости от существующих зданий, фундаментов колонн и оборудования, подошвы которых оказываются расположенными выше отметок низа разрабатываемых выемок.

Разработка грунта с соблюдением допустимого откоса в таких условиях не представляется возможной. Это ограничивает применение существующих землеройных машин, усложняет производство работ. Для их выполнения требуется мощное крепление стен выемок стальным шпунтом или же одним, двумя рядами буронабивных свай, в основном с анкеровкой. При этом для погружения стального шпунта во избежание Динамических нагрузок вместо машин ударного действия используют вдавливающие и вибрационные машины.

При рытье глубоких котлованов с малыми размерами в плане кроме экскаваторов с грейферными ковшами и с напорной штангой, которые позволяют получать котлованы с вертикальными стенками, а также разрабатывать грунт у самого шпунта, могут быть использованы пневмопогрузчики, применяющиеся при проходке вертикальных стволов шахт.

Операции по зачистке дна котлованов и траншей и разравниванию грунта при их обратной засыпке могут быть механизированы за счет дооснащения имеющихся машин.

Для производства земляных работ в небольших объемах, зачастую в стесненных условиях, наиболее приспособлены универсальные малогабаритные гидравлические землеройно-транспортные машины многоцелевого назначения с набором сменных рабочих органов. Современные малогабаритные машины способны разрабатывать грунт на глубину до 4 м при радиусе до 5 м.

Высокая степень универсальности малогабаритных машин обусловлена обилием сменного рабочего оборудования — до 20 видов. К ковшам экскаватора и погрузчика имеется сменное рабочее оборудование: ковш переменного сечения вместимостью 0,1—0,25 м3, зачистной или грейферный ковш, гидромолот, телескопическая рукоять, грейфер, грузовая стрела и грузозахватное устройство грузоподъемностью до 2 т. Ковш погрузчика может быть заменен поворотным отвалом, уширенным ковшом, ручным гидравлическим молотом, буровым оборудованием, рыхлителем. Замена одного оборудования другим механизирована, осуществляется из кабины машины. Наличие сменного рабочего оборудования обеспечивает выполнение одной машиной практически всех процессов и операций при малообъемных земляных и погрузо-разгрузочных работах на строительной площадке.

Мобильные малогабаритные машины выполняются по типовой схеме короткобазового ходового устройства. У них имеется возможность широкого маневрирования в стесненных условиях строительных площадок за счет поворота передних колес, всех колес переднего моста в одну сторону при повороте колес заднего моста в другую сторону, колес обоих мостов в одну сторону.

Однако применение этих машин ограничено из-за ряда компоновочных и конструктивных особенностей. Так, короткая база, обеспечивающая возможность бортового поворота, не позволяет развивать транспортную скорость свыше 10—12 км/ч. При большей скорости машина раскачивается в продольной плоскости. Небольшой дорожный просвет и колесные движители не позволяют использовать машины на грунтах с низкой несущей способностью, на плохо подготовленных строительных площадках, в местах, где возможно повреждение шин при боковом повороте.

Методы и средства механизации уплотнения грунтов обратных засыпок зависят от условий производства работ и в первую очередь от вида и размера обслуживаемого участка. В наиболее труднодоступных местах уплотнение грунтов осуществляется немеханизированным инструментом.

Работы по уплотнению грунтов обратных засыпок в наибольшем объеме производятся методом поверхностного уплотнения. Для этого используются в основном серийные грунтоуплотняющие машины и механизмы, производящие трамбование, вибротрамбование, вибрацию. Кроме пневмо — и электротрамбовок применяют трамбующие машины, работающие в стесненных условиях. Вибротрамбовками, подвешенными к крану, грунт уплотняют концентрическими полосами в пределах зоны действия с одной стоянки. При первом проходе осуществляют предварительное уплотнение, при втором — окончательное. Чтобы уменьшить

динамическое воздействие на подземные конструкции, сначала уплотняют грунт в непосредственной близости от их вертикальных граней (но не ближе 10 см), затем остальной. Уплотнение производят с перекрытием следов на 5—10 см.

В некоторых случаях целесообразно уплотнять грунты глубинным методом путем образования вертикальных скважин на всю глубину отсыпки с последующей засыпкой их местным грунтом и послойным уплотнением. Скважины получают с помощью пневмопробойников или станков ударно-канатного бурения.

Совершенствование уплотняющей техники, безусловно, приведет к изменению технологии других процессов. В первую очередь, традиционной технологии земляных работ за счет уплотнения (трамбования) небольших котлованов, а также бетонных работ, которые в связи с уплотнением грунта будут вестись безо — палубочным способом.

Существенным достижением первой половины XX в. является разработка способов искусственного укрепления, или окаменения, грунтов, осуществляемого нагнетанием в грунт растворов или пульпы. Для повышения несущей способности фундаментов путем искусственного закрепления грунта рядом с существующим фундаментом пробуривают инъекционную скважину, залавливают щелевидный инъектор с направлением щели в сторону фундамента и нагнетают нужный раствор (например, цементный или жидкое стекло).

В настоящее время эти способы получили значительное усовершенствование. От простой цементации грунта перешли к химическому укреплению двухрастворным и однорастворным составами. От применявшейся ранее силикатизации грунта пришли к применению других, более эффективных способов.

Укрепление глинистых грунтов осуществляют обработкой его постоянным электрическим током. Под воздействием тока находящаяся в грунте вода перемещается (мигрирует) от положительного полюса к отрицательному. Через трубчатые электроды (для отрицательных электродов желательно использовать иглофильтры) можно откачивать скапливающуюся воду и, следовательно, уменьшать влажность глинистого грунта. Это явление названо электроосмосом, а его использование — электроосушением. Если через положительные электроды добавлять химические растворы, то можно произвести закрепление грунта. Этот способ был назван электрозакреплением грунтов.

Способы устройства проемов, отверстий

Образование проемов в железобетонных и каменных конструкциях для пропуска технологических коммуникаций, установки дополнительных лифтов, дверей, окон, прорезание осадочных пазов в стенах зданий, пазов для дополнительной гидроизоляции традиционно связано с отбойными молотками и перфораторами. Этот метод наиболее разрушителен, осуществляется с большим шумом, выделением пыли, образованием концентрических трещин в конструкциях, ослаблением арматуры.

Запрещается ослабление конструкций (отверстиями, бороздами, нишами, монтажными проемами), не предусмотренное проектом.

Пробивку отверстий и проемов значительных размеров в каменных стенах необходимо начинать с устройства перемычек. Для этого над размеченным про-

емом с обеих сторон стены делают борозды глубиной в полкирпича (рис. 15.1). В них закладывают железобетонные перемычки или стальные балки из металлопроката. Длина перемычки должна быть на 0,5 м больше ширины проема в свету. На концах и в пролете через 1—1,5 м балки стягивают между собой болтами.

|

|

|

Рис. 15.1. Схемы ремонта каменной кладки: а — заделка металлической перемычки; б — заделка трещины «кирпичным замком»; в — «вывешивание» вышележащей кладки с помощью подпорных конструкций; г — усиление кирпичных столбов обоймами (I — металлической; II — железобетонной, III — армированной штукатуркой); д — усиление клинчатой оконной перемычки уголками; е — усиление рядовой оконной перемычки подвесками, приваренными к металлическим уголками; I — контур пробиваемого проема; 2 — металлические балки; 3 — болты; 4 — заделка раствором; 5 — трещина; 6—участок новой юшдки; 7 — стальная планка 35 к 5 мм; 8 — сварка; 9 — кладка; 10—бетон; 11 — штукатурка раствором марок 50—100; 12 — хомуты; 13 — стержни диаметром 6—12мм; 14 — металлические уголки; 15—металлические подвески |

Все промежутки между верхом балок и кладкой заполняют и уплотняют (зачека — нивают) жестким цементным раствором, и только после его затвердевания начинают пробивать проем. Дальнейшую пробивку ведут сверху вниз; кладку разбирают по рядам, применяя ручной или механизированный инструмент.

В настоящее время все шире применяется способ получения монтажных отверстий с помощью алмазного инструмента, установленного на компактных передвижных машинах. Резание бетона, железобетона и кирпича с помощью дисков из твердого сплава и алмазных коронок не оказывает динамических воздействий на находящиеся рядом конструкции.

Алмазными кольцевыми сверлами прорезают монтажные отверстия диаметром от 8 до 500 мм и глубиной более 2000 мм, что повышает производительность труда по сравнению с использованием электро — и пневмоперфораторов в 2,0— 2,5 раза. Машинами для резки конструкций сегментными алмазными кругами диаметром от 300 до 1 000 мм и переставными портативными пилами с алмазными режущими органами можно прорезать отверстия на глубину до 420 мм.

Кроме того, для образования отверстий применяют гидроклинья, термический и гидравлический способы. Отверстия в панелях потолочных перекрытий толщиной до 220 мм пробивают пороховыми устройствами.

Способы разборки и разрушения конструктивных. элементов зданий и сооружений

В зависимости от применяемого инструмента и средств механизации различают следующие способы разборки и разрушения строительных конструкций и монолитных массивов: немеханизированный (ручной), полумеханизированный, механизированный и специальные.

Немеханизированный способ разборки или разрушения является наиболее трудоемким и сложным. При этом способе используют ручной инструмент (ломы, кирки, зубила, кувалды и т. д.), а также различные простейшие приспособления. Его следует применять при небольших объемах работ, а также в тех случаях, когда все остальные способы по тем или иным причинам не могут быть использованы.

Кирпичные и каменные стены ручным способом разбирают рядами по всему периметру захватки, начиная с верха стены с внутренней стороны кладки. Отбойным молотком или ломом разрушают горизонтальный шов, после чего снимают целые кирпичи или камни, очищают их от раствора и складывают в клетки. Получаемый при разборке шебень убирают (например, опускают полотку в бункер).

До начала разборки сводов и их опорных пят следует предварительно подвести под них кружала и опалубку, чтобы предохранить свод от внезапного обрушения.

Полумеханизировапный способ основан на применении пневматических гидравлических и электрических ручных машин. Это могут быть ломы-лопаты, пневматические бетоноломы, отбойные молотки. Для пневмоинструмента необходим компрессор большой мощности. Гидравлический инструмент приводится в действие насосными станциями с электрическим приводом или бензиновым двигателем. В этом отношении практичнее электроинструменты. Для резки арматуры используют газо — и электрорезательные установки и ручные ножницы с электроприводом.

Полумеханизированный способ включает также обрушение конструкций с помощью ручных лебедок и домкратов, разрушение гидроклиньями. Гидроклинья в количестве до 6 штук подключают к насосной станции. Рабочий наконечник гидроклина вставляют в заранее подготовленное отверстие диаметром 48 мм, и при включении гидроцидиндра раскалывающее усилие гидроклина достигает 150 т. С помощью гидроклиньев можно разрывать монолит «в строчку» как в вертикальном, так и горизонтальном направлениях, т. е. отрывать заданные по размеру и массе части конструкций, обычно в соответствии с грузоподъемностью кранового оборудования цеха.

Полумеханизированный способ, в силу простоты и доступности, находит широкое применение в практике строительства, но также считается трудоемким и дорогим. К тому же производство работ этим способом в основном связано с большим пылевыделением и шумом, вибрационным воздействием на рабочих. Поэтому при реконструкции в условиях действующего производства его применение ограничено.

При механизированном способе разборки строительных конструкций работы выполняют с помощью машин и механизмов. Наиболее широкое применение находят тракторы и бульдозеры с навешенными пневмо — и гидромолотами, экскаваторы, скалоломы, машины для резания конструкций из бетона и железобетона алмазным абразивным и твердосплавным инструментом и др.

Крушитель, дробитель, разрушитель, раскалыватель, рассекатель — зарубежные названия новых строительных машин. По сути эти машины — строительные манипуляторы на экскаваторной базе (гидромолоты или режущие рабочие органы вращательного действия, например, навесные фрезы с высокопрочными режущими элементами, рабочие органы рычажного типа — «зубья крокодила» и др.). Челюстной захват позволяет перекусывать стержни арматуры, другие металлические элементы, развивая при этом усилие до 600—800 кН (60—80 т).

Гидравлические экскаваторы, оснащенные набором специального сменного рабочего оборудования, выполняют все основные технологические операции по разрушению, разделению, перемещению и погрузке строительных конструкций зданий и сооружений, убираемых в процессе реконструкции. Применение такого оборудования сопряжено с высокой энергоемкостью процесса, снижением срока службы базовых машин.

Эффективен метод разрушения и дробления крупных глыб ударными нагрузками с использованием специального оборудования (шар-бабы) массой до 3 т, которое подвешивается при помощи стального троса к стреле самоходного крана или экскаватора. Недостатком этого метода является то, что в результате больших динамических нагрузок происходит быстрое изнашивание механизма и несущих узлов машины.

Обрушение стен и других конструкций может также производиться с помощью тракторов или лебедок, к которым одним концом прикрепляют трос диаметром 19—25 мм и длиной не менее двух высот стены. Другой конец троса крепят к конструкции. Натяжение троса вызывает обрушение стены. Предварительно делают рассечку конструкций по вертикали и подрубку низа стены. Очень опасным моментом является прикрепление троса, что требует особых мер предосторожности и обычно выполняется с использованием выдвижных лестниц или автовышек. Если тяговой машиной служит бульдозер, то им же подгребают обрушенные обломки к экскаватору.

При разборке кирпичных зданий объем годного для вторичного использования кирпича составляет примерно 40—50% общего объема разбираемой кладки, что больше, чем при разборке другими методами.

К специальным способам разрушения зданий и сооружений и их конструкций относятся: взрывной, термический, электрогидравлический и др.

Производство взрывных работ связано с повышенной опасностью, требует правильных расчетов зарядов, расчетов глубины и диаметра скважин, шпуров, их размещения в пространстве. В строительстве взрывными работами занимаются специализированные организации при строгом соблюдении правил техники безопасности: установлении опасной зоны вокруг места взрывных работ с ее обозначением флажками и ограждением, подачей звуковых и световых сигналов; организации укрытий для взрывников; устройстве защитных сеток вокруг места взрыва в населенных пунктах; обеспечении строгого хранения взрывчатых веществ.

Взрывным способом здания, сооружения или их отдельные конструктивные элементы могут быть с большой точностью обрушены в заданное место без повреждения находящихся рядом строений. Для уменьшения действия взрыва на окружающие сооружения используются малые заряды, размещаемые обычно в шпурах, с забивкой их песком или грунтом. Выделка шпуров осуществляется пневматическими бурильными молотками, электросверлилками или вручную с помощью шлямбуров и кувалд. Применение накладных зарядов допускается лишь в исключительных случаях, когда выделка шпуров сопряжена с опасностью из-за крена, трещин и повреждений подготавливаемых к взрыву конструкций или сооружений, а ручная разборка или валка механическим способом невозможна.

При обрушении несколькими последовательными взрывами назначается такая очередность взрывания, чтобы обрушенные конструкции стен не мешали дальнейшим взрывным работам. Для облегчения разборки подрываемого здания крыша, перекрытия, дверные и оконные блоки, внутренние перегородки и печи должны быть заранее разобраны и удалены. Здания и сооружения могут быть подорваны таким образом, чтобы они обрушились на свое основание или упали в определенном, заранее выбранном направлении. Заряды в стенах размещают на уровне подоконников, а в глухих стенах — не менее чем на 0,5 м над уровнем земли. В качестве взрывчатого вещества, как правило, применяют аммониты, которые не чувствительны к ударам, трению, пламени; в исключительных случаях — тол и другие взрывчатые вещества нормальной мощности. Аммониты боятся увлажнения, ослабляющего силу взрыва, и поэтому должны заключаться в шпуры в патронированном виде.

Взрывной метод из-за длительных технологических перерывов, взрывной волны, осколков, больших шумовых нагрузок и образования пыли находит незначительное применение при реконструкции предприятий.

Термический способ разрушения монолитных конструкций основан на использовании газового потока («кислородное копье»), или высокотемпературного факела, который образуется при сгорании мелкодисперсной смеси железного и алюминиевого порошков (термитной смеси) в кислородно-ацетиленовой струе. Таким способом можно прожигать отверстия и делать разрезы в бетоне при толщине конструкции до 80 см. Этот метод резания бесшумен и не образует пыль.

Кислородное копье может быть использовано и для резки бетона под водой. Недостаток устройства — большой расход материалов (стальных труб, прутков и кислорода).

Резку бетона осуществляют также электрической дугой, вводя в расплавленный бетон добавку, содержащую металл. В этом случае бетонная конструкция становится одним из электродов. Второй электрод (неплавящийся графитовый) погружают в расплав, как нож в масло. При этом температура достигает 4000 °С. Могут быть использованы и два графитовых электрода. Чтобы между такими электродами возникла дуга, их разводят на расстояние 0,5—1 см.

При работе установок для электродуговой резки бетона, позволяющих резать бетон толщиной до 1000 мм, требуется обеспечить принудительную вентиляцию рабочего места и мероприятия по технике безопасности, аналогичные проводимым при сварочных работах. В закрытых помещениях без проветривания эти установки использовать нельзя, так как образуется много дыма и копоти. Также это относится и к помещениям с повышенной взрыво — и пожароопасностью, действующим производствам.

Электрогидравлический (гидродинамический) способразрушения монолитных конструкций основан на использовании так называемого «электрогидравлического эффекта». Накопленная в конденсаторах энергия при силе тока 0,3—0,4 А и выпрямленном напряжении 15 кВ импульсом подается на электровзрыватель, и между электродами происходит разряд. При этом энергия в единичном импульсе достигает 34 кДж. В зоне разряда мгновенно возникает высокое давление (в десятки тысяч атмосфер), которое через практически несжимаемую воду в шпурах передается на конструкцию и разрушает ее. Вместо электровзрывателя может быть использован закороченный проводник диаметром 0,3-0,5 мм. При замыкании разрядной цепи высоковольтные конденсаторы разряжаются через тонкий проводник, температура среды достигает 5 ООО ‘С, давление в шпуре нарастает до 1 000 МПа. Такой способ называется электродинамическим.

Конструкции при электрогидравлическом и электродинамическом способах можно разрушать даже в действующих цехах, так как не образуется взрывная волна и не разбрасываются осколки, что является положительным фактором при производстве работ на территории действующих предприятий и внутри производственных помещений. Способ безопасен для работающих поблизости людей. Этот метод нельзя применять при реконструкции действующих производств, имеющих автоматические линии или станки с числовым программным управлением.

Для разрушения конструкций применяют также специальные составы, заливаемые в шпуры, которые расширяются при твердении, или известь, засыпаемую в пробуренное отверстие, а затем заливаемую водой. Напряжения, возникающие внутри разрушаемого элемента, вызывают растрескивание монолита. Такое разрушение отвечает требованиям охраны окружающей среды, бесшумно, не требует специальных механизмов и может быть осуществлен неквалифицированными рабочими.

СТРОИТЕЛЬНО-МОНТАЖНЫЕ РАБОТЫ ПРИ РЕКОНСТРУКЦИИ ЗДАНИЙ И СООРУЖЕНИЙ

Реконструкция зданий, сооружений, коммуникаций и их частей (включая отдельные помещения) — это их перестройка с целью улучшения основных технико-экономических показателей или усовершенствование с использованием по новому назначению, а также работы по их модернизации. Модернизация является видом реконструкции, проводимой в существующих габаритах зданий, сооружений, коммуникаций. При реконструкции сокращаются сроки создания и освоения новых мощностей, в несколько раз снижаются капитальные вложения на единицу добавочной мощности, отсутствует характерная для нового производства проблема кадров и т. д.

Реконструкция предприятий — это целая область строительного производства, требующая специальных знаний, определенных навыков и соответствующей подготовки. Организационно-технические решения реконструкции зданий и сооружений значительно отличаются от принимаемых при строительстве новых. Из особенностей работ, связанных с подготовкой к реконструкции и проводимых в условиях действующего (при реконструкции которого возникают особые сложности) или частично остановленного производства, следует выделить следующие:

♦ размещение и работа строительных машин в стесненных условиях, в старых зданиях, имеющих сложные, а иногда в корне отличающиеся от современных конструктивные и архитектурно-планировочные решения;

♦ затрудненный въезд машин на рабочее место и переезд к новым местам, необходимость устройства дополнительных проездов, рельсовых путей и т. д.;

♦ меньшие объемы работ, выполняемых на одном рабочем месте, более частая перемена рабочих мест;

♦ выполнение работ, редко или совсем не встречающихся при новом строительстве новых объектов;

♦ ограничение в динамических воздействиях;

♦ в ряде случаев большие единовременные затраты (устройство эстакад, проемов в стенах, временных переездных мостов при прокладке коммуникаций открытым способом через автодороги, быстро собирающихся и разбирающихся инвентарных укрытий для оборудования, перегородок для защиты от пыли участков производства вблизи мест реконструкции, тентов для защиты от атмосферных осадков участков цехов при замене покрытий, завес для пробиваемых в стенах проемов, ширм для ограждения мест электросварки, усиление перекрытий подземных сооружений и др.).

Возможности применения того или иного способа производства работ, использования парка существующих машин и механизмов диктуются условиями реконструкции (с остановкой или без остановки производства), архитектурноконструктивными особенностями здания и т. д.

Средства механизации, используемые для работы в стесненных условиях внутри цехов, должны обладать:

♦ малыми массами и габаритами;

♦ мобильностью. Частая переброска машин с одного места работы на другое во многих случаях требует быстрого их перевода из транспортного положения в рабочее, смены оборудования, передвижения с одной позиции на другую. Предпочтение следует отдавать машинам с пневмоколесной ходовой частью с целью предотвращений разрушения покрытий пола и конструкций при передвижении техники;

♦ универсальностью. Необходимо, чтобы одна и та же машина с помощью сменного рабочего оборудования могла выполнять несколько процессов. Например, экскаватор кроме разработки грунта мог бы вдавливать шпунт, зачищать дно котлована или траншеи, разравнивать грунт при обратной засыпке, бурить скважины для набивных свай, работать в хачестве монтажного крана и т. д.;

♦ электрической силовой установкой. Для всех внутрицеховых работ должны использоваться строительные машины с электродвигателями, а не с двигателями внутреннего сгорания, выделяющими выхлопные газы;

♦ ограниченными динамическими воздействиями. При выполнении работ вблизи фундаментов зданий или оборудования динамические воздействия (забивка свай молотами, погружение шпунта вибропогружателями, уплотнение грунта трамбующими плитами, укрепленными на экскаваторах, дробление бетона и мерзлого грунта молотами) ограничены во избежание просадок;

♦ ограничителями. Монтажные краны и экскаваторы должны иметь ограничители углов поворота и высоты подъема стрелы. Краны, кроме того, следует оснащать ограничителями массы поднимаемых грузов (при выдергивании шпунта, отрыве рам от цементно-песчаной подливки и других работах, связанных с подъемом грузов с неопределенной массой).

Организации работ, контроль качества и техника безопасности

При небольшой площади пола (до 1000 м2) покрытия, как правило, выполняет специализированная бригада из нескольких звеньев, работающих поточноцикличным или конвейерным методом. При этом каждое звено производит весь комплекс работ.

за7

При значительных площадях пола (более 1 000 м2) специализированная бригада из трех-четырех звеньев выполняет работы поточно-расчлененным методом, при котором обязанности между звеньями распределяются.

При приемке работ визуально оценивают внешний вид пола, рисунок, цвет, равномерность окраски, степень заполнения швов. Лицевая поверхность покрытия должна быть ровной, без трешин, пятен, царапин, вмятин, раковин и бугров, не должна трескаться, шелушиться, отслаиваться от основания. Швы должны быть ровными и параллельными. Не допускается наличие воздушных пузырей и непроклеенных мест.

Покрытие пола должно быть совершенно ровным. На нем не должно быть волн, вздутий и следов крошек строительного мусора, воздушных пузырей, неприкле — енных мест и приподнятых кромок. Отклонение швов от прямолинейности не должно превышать 10 мм на Юм длины. Уступы между кромками не допускаются. На поверхности пола не должно быть несмываемых пятен и царапин. Полотнища линолеума, а также порожки должны быть одного цвета и оттенка.

Ровность покрытия — одно из основных требований к полу, оценивается величиной зазора между двухметровой рейкой и основанием, зависящего от типа покрытия пола. Для материалов из древесины и синтетических покрытий зазор может быть не более 2 мм, для керамических, шлакоситалловых, полимерцемент — ных, ксилолитовых — 4 мм, для остальных — 6 мм. Не допускаются уступы между кромками смежных элементов штучных покрытий и сборных стяжек.

Полы, элементы которых выполнены из материалов, твердеющих после укладки (бетона, раствора и т. д.), принимают только по достижении проектной прочности. Последнюю устанавливают путем испытания контрольных образцов или кубиков с ненарушенной структурой, взятых из элемента пола. Сцепление покрытий и сплошных стяжек с нижележащими элементами пола или перекрытием определяют простукиванием.

Горячую битумную мастику транспортируют в специальных конических емкостях, плотно закрытых крышками. Разогретые адгезионные составы используют только при механизированном способе нанесения.

Мастики и клеи можно разбавлять растворителями, которые предусмотрены стандартной рецептурой для конкретного адгезионного состава. Применять соляровое масло, керосин, бензин, четыреххлористый углерод и этилированный бензин запрещается.

Столы механизированного раскроя и аппараты для сварки линолеума снабжают местными укрытиями и вытяжными устройствами (отсосами) для удаления летучих вредных веществ и пыли. Отсосы могут быть переносными.

При работе с огрунтовочным составом необходимо периодически проветривать помещение, не допуская скопления легковоспламеняющихся бензиновых паров. Запрещается курить на рабочем месте и пользоваться открытым огнем. Емкости с огрунтовкой открывают специальными инструментами, не образующими искры.

Вопросы для самопроверки

1. Какие эксплуатационно-технические требования предъявляются к полам?

2. Как выполняют подстилающий слой (подготовку) под полы?

3. Как устраивают стяжки по нежестким или пористым элементам пола?

4. Как устраивают покрытия полов из древесины и изделий на ее основе?

5. Как настилают полы из штучного паркета?

6. Как устраивают полы из паркетных щитов и досок?

7. Как устраивают покрытия полов из синтетических рулонных материалов и плиток?

8. Как устраивают покрытия полов на основе химических волокон?

9. Как устраивают покрытия полов из каменных плиток и плит?

10. Как устраивают монолитные (бесшовные) покрытия полов?

Тест

1. Элемент пола, распределяющий нагрузки на грунт, — это:

а) стяжка;

б) лага;

в) линолеум;

г) подстилающий слой (подготовка).

2. Жесткий и плотный слой пола толщиной от 15 до 40 мм по нежестким или пористым элементам пола, служащий для распределения нагрузокпо нижележащим слоям пола и выравнивания поверхности:

а) стяжка;

б) лага,’

в) основание;

г) подстилающий слой (подготовка).

3. Доски пола из древесины не должны доходить до стен и перегородок:

а) на 3-5 мм;

б) на 15—20 мм;

в) на 20-30 мм;

г) на 30—50 мм.

4. Толщина прослойки из цементно-песчаного раствора для укладки полов из керамических плиток должна быть:

а) от 2 до 3 мм;

б) от 3 до 5 мм;

в) от 10 до 15 мм;

г) от 20 до 50 мм.

5. Мозаичные (террацевые) полы с включением в мозаичную смесь боя мраморных или гранитных плит:

а) флюат:

б) брекчия;

в) ковер;

г) ламинат.

6. Монолитные покрытия полов должны быть:

а) жестко соединены со стенами и колоннами;

б) гибко соединены со стенами и колоннами;

в) изолированы от стен и колонн;

г) в стенах и колоннах на глубину 3—5 см.

7. Через сутки после окончания работ по устройству бетонного покрытия пола его:

а) просушивают с помощью промышленных пылесосов;

б) засыпают опилками и в течение 7—10 дней поливают водой;

в) прогревают 3—5 суток с помощью калориферов;

г) красят водопроницаемой краской.

8. Полы, элементы которых выполнены из материалов, твердеющих после укладки (бетона, раствора и т. д.), принимают:

а) по достижении проектной прочности;

б) сразу после их устройства;

в) через сутки после их устройства;

г) по достижении 50%-ной прочности.

9. Сцепление покрытий и сплошных стяжек с нижележащими элементами пола или перекрытием определяют:

а) визуально;

б) ультразвуковым методом;

в) вырубкой;

г) простукиванием.

10. При приемке работ внешний вид пола, рисунок, цвет, равномерность окраски и степень заполнения швов оценивают:

а) визуально;

б) ультразвуковым методом;

в) вырубкой;

г) простукиванием.

Ключ

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

г |

а |

б |

в |

б |

в |

б |

а |

г |

а |

Устройство монолитных (бесшовных) покрытий полов

К бесшовным (рис. 14.2) относятся покрытия полов на основе асфальтобетона, неорганических вяжущих (бетонные, цементно-песчаные и мозаичные покрытия, ксилолитовые, металлоцементные, полимерцементно-бетонные и покрытия из кислотоупорного бетона), водных дисперсий полимеров, реакционноспособных олигомеров (наливные, высоконаполненные и каркасные).

Максимальная крупность щебня и гравия для бетонных покрытий и мраморной крошки для мозаичных, поливинилацетатноцементно-бетонных, латексно — цементно-бетонных покрытий не должна превышать 15 мм и 0,6 толщины покрытий.

Монолитные покрытия должны быть изолированы от стен и колонн. Разрезка покрытий на отдельные карты не допускается, за исключением многоцветных (мозаичных).

Асфальтобетонные покрытия требуют незначительного времени для устройства и пригодны для эксплуатации через 6—8 ч после окончания работ.

Укладке асфальтобетонных покрытий должна предшествовать приемка подготовленных гравийных, щебеночных, булыжных или бетонных оснований с составлением акта на скрытые работы.

При проверке основания 2-метровой контрольной рейкой допускаются просветы не более 10 мм. Если асфальтовые покрытия имеют проектные уклоны, то

|

они должны быть выполнены при подготовке основания. Правильность уклонов проверяют при приемке основания, и соответствующие данные заносят в акт на скрытые работы.

При устройстве асфальтобетонных покрытий следует прежде всего контролировать качество асфальтобетонной смеси. Для асфальтобетонных полов внутри помещений применяют только литой асфальтобетон мелкозернистого или песчаного состава.

Асфальтобетонная смесь, доставленная с заводов-изготовителей, должна иметь температуру в начале укладки не ниже +160°С при температуре воздуха более +5°С и 180°С при температуре воздуха ниже +5°С. После уплотнения смеси ее температура должна быть не ниже + 140°С.

Литой асфальтобетон укладывают полосами (участками) шириной не более 2 м, ограниченными рейками, одновременно служащими маяками при устройстве покрытия. Смесь разравнивается правилами, передвигаемыми по маячным рейкам, и уплотняется катками, оборудованными электронагревателями, а в местах, недоступных для механических катков (около стен, колонн, фундаментов), — вибраторами с частотой колебаний 2 000—3 000 ед./мин.

Толщина каждого уплотняемого слоя не должна превышать 25 мм. В местах, недоступных для уплотнения катками, атакже при температурах воздуха на уровне пола ниже 5°С литую смесь разрешается уплотнять валиками или утюгами.

Необходимо контролировать, чтобы после укладки и разравнивания поверхности слоя литого асфальтобетона его немедленно обрабатывали рейбовка — ми (деревянными терками) с посыпкой просеянным среднезернистым песком.

Перед возобновлением укладки асфальтобетона после перерыва, в работе кромки ранее уплотненного участка разогревают. В местах рабочих швов асфальтобетонную смесь уплотняют до тех пор, пока шов станет незаметным. Участки асфальтобетонных полов с трещинами, раковинами, расслоениями подлежат вырубке, очистке и повторной заделке горячей смесью.

При устройстве асфальтобетонных полов обязательно изготовление у стен помещения асфальтобетонных плинтусов в виде валиков высотой 30—50 мм.

Бетонные покрытия выполняются толщиной 20—50 мм в зависимости от механических нагрузок из бетонов класса по прочности на сжатие не менее В15 (С12/15). Незатвердевшее основание разравнивают, но не заглаживают, так как шероховатость обеспечивает лучшее сцепление покрытия с основанием. На гладкой затвердевшей поверхности делают насечку. Непосредственно перед укладкой покрытия основание промывают водой и грунтуют цементным молоком.

Подготовленное основание разделяют на полосы шириной до 3,5 м. Их направление должно соответствовать большей стороне помещения, а при наличии сточных лотков быть перпендикулярным к продольной оси лотка.

Бетонную смесь укладывают полосами через одну по маячным рейкам, разравнивая лопатой и правилом. После схватывания уложенного бетона маячные рейки снимают и заполняют смесью пропущенные полосы. Поверхность свежеуложенной бетонной смеси выравнивают рейкой-правилом по ранее уложенным полосам. Уплотняют бетонную смесь виброрейкой, передвигая ее по маячным рейкам с помощью гибких тяг, поверхностных вибраторов или вакуум-установок. Сразу после уплотнения покрытие выравнивают и заглаживают гладилками. Мелкие дефекты и трещины заделывают цементным раствором с помощью шпателя.

Через сутки после окончания работ бетонное покрытие засыпают опилками слоем толщиной 3—5 см и в течение 7—10 дней поливают водой не реже 1 раза в сутки, а если температура воздуха в помещении выше 15°С, то в первые 3—4 дня — не реже 2 раз в сутки.

Поверхность покрытия из обычного бетона шлифуют мозаично-шлифовальной машиной с использованием крупнозернистых абразивных камней.

Для чистых бетонных полов широко используется вакуумированный бетон. Методом вакуумирования подготавливают бетонное покрытие, затем по нему наносят упрочняющий слой. Вакуумирование бетона производят с помощью специального комплекта.

Бетон укладывают продольными полосами через одну с последующим бетонированием пропущенных участков, используя бетон ранее забетонированных полос как опалубку и направляющие. Ширина полос — 3—6 м в зависимости от применяемого оборудования.

Уложенный бетон подвергается вакуумированию со степенью разрежения 0,7— 0,8. В процессе вакуумирования удаляются несвязанные водяные частицы. Продолжительность процесса определяется из расчета 1—1,5 мин на 1 см толщины смеси.

Упрочнение покрытий, повышение износо-, масло — и ударостойкости полов достигается при применении покрытий с упрочненным верхним слоем, изготовляемым затиркой смеси портландцемента с металлическим порошком или железной окалиной в свежеуложенное покрытие. Упрочняющая смесь, приготовленная перемешиванием сухих компонентов, отдозированных по массе, равномерно рассыпается на подготовленное бетонное покрытие сразу же после снятия вакуум-матов. Смесь рассыпают в один или два приема, толщина упрочненного слоя составляет 2—3 мм. Первую порцию наносят в количестве, которое может увлажняться водой, подсасываемой из бетонного покрытия за 5-10 мин. Насыщенную влагой упрочняющую смесь тщательно заглаживают дисковыми гладилками. Запрещается добавление в упрочняющую смесь воды.

Окончательную обработку упрочненной поверхности (затирка) производят лопастной гладилкой через 3—5 ч после заглаживания. Эксплуатация таких полов разрешается через 7—10 сут. твердения во влажных условиях (достижения бетоном прочности не менее 70% проектной).

Цементно-песчаные покрытия устраивают из раствора не менее М200 после очистки, насечки и промывания основания, на которое устанавливают маячные рейки параллельно длинной стене помещения. Первый ряд реек укладывают на

расстоянии 1,2—2 м от стены, остальные — на расстоянии 2—2,5 м друг от друга параллельно первому ряду. После установки маячных рядов подстилающий слой промывают водой и огрунтовывают цементным молоком.

Раствор к месту укладки подают по трубам с помощью растворонасоса. Полосы заполняют раствором через одну. Уложенный раствор разравнивают рейкой — правилом, которая опирается на две маячные рейки, а после их снятия — на края уложенных полос стяжки. Толщина выровненного слоя раствора в расчете на усадку должна быть на 2—3 мм выше верха маячных реек. Затем раствор уплотняют виброрейкой или поверхностными вибраторами и заглаживают металлическими гладилками. Заглаживание должно быть закончено до начала схватывания.

Для повышения стойкости бетонных и цементно-песчаных покрытий к механическим воздействиям, понижения пылеотделения при движении напольного транспорта, уменьшения водопроницаемости и повышения стойкости к химическим реагентам применяют флюатирование, пропитку покрытий органическими и неорганическими композициями и нанесение защитных лаковых слоев. Для флюатировапия служат водные растворы кремнефтористоводородной кислоты и ее магниевых и цинковых солей. Для пропитки и нанесения защитного слоя используют жидкое стекло в сочетании с хлористым кальцием, однокомпонентные и двухкомпонентные синтетические материалы. Поверхностная пропитка флюатами и уплотняющими составами, а также отделка полиуретановыми лаками и эпоксидными эмалями производится не ранее чем через 10 сут. после укладки смесей при температуре воздуха в помещении не ниже 10 °С.

Мозаичные (террацсвые) полы бывают двух видов: с наполнителем из мраморной или гранитной крошки и типа «брекчия» с включением в мозаичную смесь боя мраморных или гранитных плит.

Перед началом работ в обоих случаях основание тщательно очищают от пыли, огрунтовывают цементным молоком и укладывают на него цементно-песчаную прослойку.

Цементно-песчаную прослойку (как правило, толщиной 20—25 мм) устраивают по маякам. Раствор подают растворонасосом и разравнивают рейкой или длинным полутерком (180 см).

На следующий день цементно-песчаную прослойку зачищают с помощью деревянных полутерков, размечают рисунок и по нему устанавливают металлические или стеклянные жилки с креплением их к стяжке раствором (иногда жилки устанавливают в прослойку до затвердения раствора). Раствор укладывают с двух сторон жилки слоем толщиной не более 10 мм с шагом 25—30 мм. Поскольку жилки служат одновременно и маяками для последующего процесса, их горизонтальность выверяют деревянной рейкой-правилом длиной 2 м.

Цементно-песчаную смесь приготавливают и завозят централизованно, а мозаичную готовят на месте. Марка мозаичной смеси (террацевого раствора) задается проектом, но должна быть не ниже 200. В состав мозаичной смеси входят мраморная или гранитная крошка, цемент и вода. Наиболее красивое покрытие получают при крошке размером около 5 мм.

Поверхность прослойки слегка увлажняют из шланга, затем укладывают в каждую карту слой террацевого раствора толщиной на 2 мм выше уровня жилки и разравнивают его кельмой. Уплотняют раствор деревянной рейкой до появления на поверхности цементного молока.

Поверхность заглаживают специальной удлиненной гладилкой и вручную кистью-макловицей удаляют выступившее цементное молоко.

Через сутки после укладки смеси поверхность засыпают слоем песка толщиной 5-15 мм, который ежедневно увлажняют в течение 3—5 дней. В дальнейшем песок используют для мокрой шлифовки поверхности.

Через 3—7 дней после укладки приступают к шлифованию покрытия. За это время мозаичный слой должен приобрести такую прочность, при которой мраморная или каменная крошка от механического воздействия не выкрашивается. Сначала осуществляют мокрую шлифовку поверхности с посыпкой песком, затем убирают шлам, подшпаклевывают поврежденные места и шлифуют насухо.

При шлифовке поверхностный слой снимается на глубину 5—6 мм. Для ускорения процесса снятия верхнего слоя в качестве смачивающей жидкости используют поверхностно-активные по отношению к мрамору вещества (например, водный раствор углекислого натрия). Применение такого раствора сокращает время шлифования примерно на 40% независимо от вида применяемых мозаично-шлифовальных машин. После этого очищают и промывают поверхности. После мытья и сушки шлифованную поверхность полируют (натирают пол) полотерной машиной с использованием восковых паст.

Для удобства транспортировки материалов к рабочим местам и производства работ покрытия начинают укладывать из глубины помещения по направлению к выходу.

При устройстве мозаичного покрытия тина «брекчия» на цементно-песчаную прослойку укладывают неправильной формы куски мраморных или гранитных плит на одном уровне с прожилками, а пустоты между ними заполняют мозаичной смесью с такой же крошкой. Если пол с рисунком, то его карты выполняют при помощи жилок по обычной технологии устройства мозаичного монолитного покрытия.

Уровень укладываемого раствора не должен доходить до верхней грани жилок на 5—7 мм (при толщине плит 15 мм и на 10—15 мм при толщине плит 20— 30 мм). Плиты укладывают в карты и ударами ребра рейки-правила осаживают до уровня верхней грани жилок. Ширина шва между плитами не должна превышать 5—7 мм, так как более широкий шов ухудшает эксплуатационные свойства пола. Посыпая раствор и швы цементом, их тщательно притирают с помощью шпателей, гладилок и кельм. Шлифовку покрытия осуществляют мозаично-шлифовальными машинами.

Технология устройства мозаичных полов совмещенным способом заключается в том, что на уплотненный вакуумированный бетон основания специальной машиной с барабанным питателем укладывают мраморную крошку размером до 15 мм слоем 15—20 мм и с помощью виброплиты втапливают в бетон. Затем поверхность разравнивают дисковой заглаживающей машинкой. После набора бетоном достаточной прочности (через 3—4 дня) производят шлифование покрытия пола со снятием слоя толщиной 3—4 мм (при традиционном способе 6—7 мм).

Отделку мозаичных покрытий под естественный камень мелкобугристой фактуры выполняют, как правило, не раньше чем через 6—12 ч после устройства покрытия, а обычную отделку — на второй день после укладки террацевого раствора. Стальной щеткой с поверхности пола удаляют цементную пленку, веником убирают образовавшийся шлам, затем покрытие тщательно промывают.

Покрытия из кислотоупорного бетона выполняют из композиции, включающей натриевое жидкое стекло, кремнефтористый натрий, кислотостойкий щебень, кварцевый песок и минеральный (андезитовый, диабазовый, кварцевый) мелкодисперсный порошок. Композиция может содержать уплотняющую добавку, в частности фуриловый спирт.

✓ Основание под покрытие из кислотоупорного бетона просушивают с помощью струи сжатого воздуха и перед укладкой бетона грунтуют жидким стеклом. Толщина покрытия должна составлять не менее 30 мм, его наносят на поверхности гидроизоляционного слоя, как правило, выполненного из рулонных битумных материалов. Кислотостойкий бетон укладывают в покрытие и уплотняют не позднее чем через 40 мин после приготовления. Применение загустевшей бетонной смеси и добавление в нее воды или жидкого стекла (размолаживание) запрещаются.

На покрытие из кислотостойкого бетона наносят тонкий слой раствора, приготовленного из пылевидного наполнителя, песка и жидкого стекла с добавлением кремнефтористого натрия, и затирают с помощью стальной гладилки.

Процесс твердения покрытий из кислотостойкого бетона должен происходить в сухих условиях. Покрытия в течение 10 сут. после укладки предохраняют от попадания воды, кислот и их растворов, так как в этот период это приводит к снижению прочности. Мелкие трещины, появившиеся на поверхности кислотостойкого бетона во время его твердения, зашпаклевывают смесью минерального порошка с жидким стеклом, кремнефтористым натрием, фуриловым спиртом, солянокислым анилином.

Через 20 дней после устройства кислотостойкое покрытие смачивают раствором серной кислоты с удельным весом 1,27—1,40 г/см3.

Ксилолитовые покрытия выполняют из смеси древесных опилок (хвойных пород), каустического магнезита, водного раствора хлористого магния и пигмента. Поливинилацетатно-цементно-опилочные покрытия — из смеси портландцемента, пластифицированного поливинилацетатной дисперсии, древесных опилок, пигмента и воды.

Покрытия наносят по цементно-песчаным стяжкам. Толщина ее при укладке по тепло — и звукоизоляционному слою из легкого и ячеистого бетонов не менее 20 мм, а по несжимаемым плитам или сыпучим материалам (шлаку, песку и др.) — 40 мм. Марка раствора стяжки не ниже 150.

Влажность опилок не должна превышать 20% по массе, крупность опилок — не более 2,5 мм для однослойного и верхнего слоя двухслойного покрытия и не более 5 мм для нижнего слоя. В помещениях с повышенными требованиями к внешнему виду и гладкости покрытия шлифуют и циклюют. Для увеличения срока службы, износостойкости и водостойкости покрытия пропитывают полиуретановыми лаками или поливинилбутиральной грунтовкой.

Металлопементные покрытия применяют только в производственных помещениях с движением транспорта на гусеничном ходу, тележек на металлических шинах, а также там, где возможно перекатывание круглых металлических предметов. Покрытия укладывают по бетонному подстилающему слою, железобетонным перекрытиям или цементно-песчаной стяжке марки не ниже 150.

Металлоцементные покрытия состоят из двух слоев: нижнего толщиной 20 мм из цементно-песчаного раствора марки 400 и верхнего толщиной не менее 20 мм из смеси стальной стружки, цемента и воды. Укладку металлоцементной смеси необходимо производить по свежеуложенной прослойке (до начала ее схватывания) и уплотнять с последующим заглаживанием и выдерживанием до затвердения во влажных условиях.

Для верхнего слоя применяют дробленую обезжиренную (прокаливанием в печах) стальную стружку с частицами размером 1—5 мм. Для лучшего сцепления стружки с цементным камнем в смесь иногда вводят водные растворы синтетических смол (например, 25%-ный водный раствор смолы Водамин-99), что позволяет увеличить прочность покрытия на растяжение. Для снижения пылеот — деления покрытие шлифуют и пропитывают полиизоцианатами.

Полимерцемснтно-бетоиные покрытия включают в себя композиции из смеси комплексного вяжущего — полимера (поливинилацетатная дисперсия или ди — винилстирольный латекс, а также латексы других синтетических каучуков), цемента, песка, щебня, пигмента и воды. Полимерцементно-бетонные покрытия укладывают слоем толщиной 20 мм по бетонному подстилающему слою, плитам перекрытий или стяжке мелкозернистого бетона. Благодаря включению в обычный бетон покрытия полимера значительно повышается прочность бетона при растяжении и ударах, увеличивается износостойкость покрытия, прочность его сцепления с ранее затвердевшим бетоном и понижается пылеотделение при эксплуатации. Полы с данным покрытием устраивают, как правило, в производственных помещениях, где по условиям технологического процесса пол должен обладать пониженным пылеотделением, легко очищаться от пыли и грязи, обладать высокими эстетическими свойствами (например, в цехах точного машиностроения, прецизионного станкостроения, приборостроения и др.).

Покрытия полов на основе рсакционноспособпых олигомеров представляют собой сплошные слои из полимерных смол холодного отверждения, минеральных наполнителей и пигментов. Они обладают высокой механической прочностью, твердостью, непроницаемостью, хорошей адгезией к бетону и стойкостью к агрессивным воздействиям. В качестве связующего используются эпоксидные, полиэфирные и полиуретановые смолы, наилучшие результаты дают пластифи-

цированные эпоксидные смолы. Наполнителем могут быть тонкомолотые минеральные (андезит, кварц, боратовая руда и др.) и полимерные (полиэтилен, винипласт) порошки, кварцевый песок и поризованный стеклокристаллический щебень фракции 1,5—10 мм, а в качестве пигмента применяют минеральные и органические красящие вещества. В состав мастики для изготовления покрытий входят также добавки, улучшающие розлив, придающие огнестойкость (пеногасящие), стабилизирующие и улучшающие адгезию.

Покрытия укладывают по тщательно подготовленной поверхности стяжки, выполненной из цементно-песчаного раствора или бетона марки не ниже 200. При укладке полов на грунте в условиях возможного подъема грунтовых вод под стяжкой необходимо выполнить гидроизоляцию.

Конструкция монолитных покрытий включает грунтовочный слой из лаков, не содержащих наполнитель, основной слой и отделочные слои. В зависимости от типа наполнителя, степени наполнения и технологии нанесения основного слоя монолитные покрытия делятся на наливные, высоконаполненные и каркасные.