Устройство монолитных (бесшовных) покрытий полов

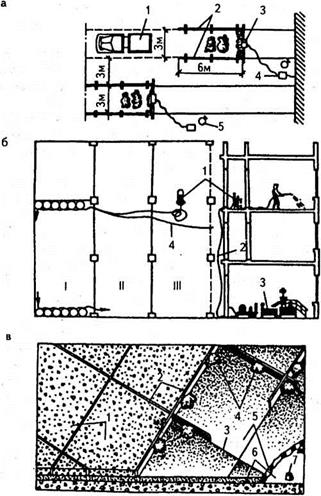

К бесшовным (рис. 14.2) относятся покрытия полов на основе асфальтобетона, неорганических вяжущих (бетонные, цементно-песчаные и мозаичные покрытия, ксилолитовые, металлоцементные, полимерцементно-бетонные и покрытия из кислотоупорного бетона), водных дисперсий полимеров, реакционноспособных олигомеров (наливные, высоконаполненные и каркасные).

Максимальная крупность щебня и гравия для бетонных покрытий и мраморной крошки для мозаичных, поливинилацетатноцементно-бетонных, латексно — цементно-бетонных покрытий не должна превышать 15 мм и 0,6 толщины покрытий.

Монолитные покрытия должны быть изолированы от стен и колонн. Разрезка покрытий на отдельные карты не допускается, за исключением многоцветных (мозаичных).

Асфальтобетонные покрытия требуют незначительного времени для устройства и пригодны для эксплуатации через 6—8 ч после окончания работ.

Укладке асфальтобетонных покрытий должна предшествовать приемка подготовленных гравийных, щебеночных, булыжных или бетонных оснований с составлением акта на скрытые работы.

При проверке основания 2-метровой контрольной рейкой допускаются просветы не более 10 мм. Если асфальтовые покрытия имеют проектные уклоны, то

|

они должны быть выполнены при подготовке основания. Правильность уклонов проверяют при приемке основания, и соответствующие данные заносят в акт на скрытые работы.

При устройстве асфальтобетонных покрытий следует прежде всего контролировать качество асфальтобетонной смеси. Для асфальтобетонных полов внутри помещений применяют только литой асфальтобетон мелкозернистого или песчаного состава.

Асфальтобетонная смесь, доставленная с заводов-изготовителей, должна иметь температуру в начале укладки не ниже +160°С при температуре воздуха более +5°С и 180°С при температуре воздуха ниже +5°С. После уплотнения смеси ее температура должна быть не ниже + 140°С.

Литой асфальтобетон укладывают полосами (участками) шириной не более 2 м, ограниченными рейками, одновременно служащими маяками при устройстве покрытия. Смесь разравнивается правилами, передвигаемыми по маячным рейкам, и уплотняется катками, оборудованными электронагревателями, а в местах, недоступных для механических катков (около стен, колонн, фундаментов), — вибраторами с частотой колебаний 2 000—3 000 ед./мин.

Толщина каждого уплотняемого слоя не должна превышать 25 мм. В местах, недоступных для уплотнения катками, атакже при температурах воздуха на уровне пола ниже 5°С литую смесь разрешается уплотнять валиками или утюгами.

Необходимо контролировать, чтобы после укладки и разравнивания поверхности слоя литого асфальтобетона его немедленно обрабатывали рейбовка — ми (деревянными терками) с посыпкой просеянным среднезернистым песком.

Перед возобновлением укладки асфальтобетона после перерыва, в работе кромки ранее уплотненного участка разогревают. В местах рабочих швов асфальтобетонную смесь уплотняют до тех пор, пока шов станет незаметным. Участки асфальтобетонных полов с трещинами, раковинами, расслоениями подлежат вырубке, очистке и повторной заделке горячей смесью.

При устройстве асфальтобетонных полов обязательно изготовление у стен помещения асфальтобетонных плинтусов в виде валиков высотой 30—50 мм.

Бетонные покрытия выполняются толщиной 20—50 мм в зависимости от механических нагрузок из бетонов класса по прочности на сжатие не менее В15 (С12/15). Незатвердевшее основание разравнивают, но не заглаживают, так как шероховатость обеспечивает лучшее сцепление покрытия с основанием. На гладкой затвердевшей поверхности делают насечку. Непосредственно перед укладкой покрытия основание промывают водой и грунтуют цементным молоком.

Подготовленное основание разделяют на полосы шириной до 3,5 м. Их направление должно соответствовать большей стороне помещения, а при наличии сточных лотков быть перпендикулярным к продольной оси лотка.

Бетонную смесь укладывают полосами через одну по маячным рейкам, разравнивая лопатой и правилом. После схватывания уложенного бетона маячные рейки снимают и заполняют смесью пропущенные полосы. Поверхность свежеуложенной бетонной смеси выравнивают рейкой-правилом по ранее уложенным полосам. Уплотняют бетонную смесь виброрейкой, передвигая ее по маячным рейкам с помощью гибких тяг, поверхностных вибраторов или вакуум-установок. Сразу после уплотнения покрытие выравнивают и заглаживают гладилками. Мелкие дефекты и трещины заделывают цементным раствором с помощью шпателя.

Через сутки после окончания работ бетонное покрытие засыпают опилками слоем толщиной 3—5 см и в течение 7—10 дней поливают водой не реже 1 раза в сутки, а если температура воздуха в помещении выше 15°С, то в первые 3—4 дня — не реже 2 раз в сутки.

Поверхность покрытия из обычного бетона шлифуют мозаично-шлифовальной машиной с использованием крупнозернистых абразивных камней.

Для чистых бетонных полов широко используется вакуумированный бетон. Методом вакуумирования подготавливают бетонное покрытие, затем по нему наносят упрочняющий слой. Вакуумирование бетона производят с помощью специального комплекта.

Бетон укладывают продольными полосами через одну с последующим бетонированием пропущенных участков, используя бетон ранее забетонированных полос как опалубку и направляющие. Ширина полос — 3—6 м в зависимости от применяемого оборудования.

Уложенный бетон подвергается вакуумированию со степенью разрежения 0,7— 0,8. В процессе вакуумирования удаляются несвязанные водяные частицы. Продолжительность процесса определяется из расчета 1—1,5 мин на 1 см толщины смеси.

Упрочнение покрытий, повышение износо-, масло — и ударостойкости полов достигается при применении покрытий с упрочненным верхним слоем, изготовляемым затиркой смеси портландцемента с металлическим порошком или железной окалиной в свежеуложенное покрытие. Упрочняющая смесь, приготовленная перемешиванием сухих компонентов, отдозированных по массе, равномерно рассыпается на подготовленное бетонное покрытие сразу же после снятия вакуум-матов. Смесь рассыпают в один или два приема, толщина упрочненного слоя составляет 2—3 мм. Первую порцию наносят в количестве, которое может увлажняться водой, подсасываемой из бетонного покрытия за 5-10 мин. Насыщенную влагой упрочняющую смесь тщательно заглаживают дисковыми гладилками. Запрещается добавление в упрочняющую смесь воды.

Окончательную обработку упрочненной поверхности (затирка) производят лопастной гладилкой через 3—5 ч после заглаживания. Эксплуатация таких полов разрешается через 7—10 сут. твердения во влажных условиях (достижения бетоном прочности не менее 70% проектной).

Цементно-песчаные покрытия устраивают из раствора не менее М200 после очистки, насечки и промывания основания, на которое устанавливают маячные рейки параллельно длинной стене помещения. Первый ряд реек укладывают на

расстоянии 1,2—2 м от стены, остальные — на расстоянии 2—2,5 м друг от друга параллельно первому ряду. После установки маячных рядов подстилающий слой промывают водой и огрунтовывают цементным молоком.

Раствор к месту укладки подают по трубам с помощью растворонасоса. Полосы заполняют раствором через одну. Уложенный раствор разравнивают рейкой — правилом, которая опирается на две маячные рейки, а после их снятия — на края уложенных полос стяжки. Толщина выровненного слоя раствора в расчете на усадку должна быть на 2—3 мм выше верха маячных реек. Затем раствор уплотняют виброрейкой или поверхностными вибраторами и заглаживают металлическими гладилками. Заглаживание должно быть закончено до начала схватывания.

Для повышения стойкости бетонных и цементно-песчаных покрытий к механическим воздействиям, понижения пылеотделения при движении напольного транспорта, уменьшения водопроницаемости и повышения стойкости к химическим реагентам применяют флюатирование, пропитку покрытий органическими и неорганическими композициями и нанесение защитных лаковых слоев. Для флюатировапия служат водные растворы кремнефтористоводородной кислоты и ее магниевых и цинковых солей. Для пропитки и нанесения защитного слоя используют жидкое стекло в сочетании с хлористым кальцием, однокомпонентные и двухкомпонентные синтетические материалы. Поверхностная пропитка флюатами и уплотняющими составами, а также отделка полиуретановыми лаками и эпоксидными эмалями производится не ранее чем через 10 сут. после укладки смесей при температуре воздуха в помещении не ниже 10 °С.

Мозаичные (террацсвые) полы бывают двух видов: с наполнителем из мраморной или гранитной крошки и типа «брекчия» с включением в мозаичную смесь боя мраморных или гранитных плит.

Перед началом работ в обоих случаях основание тщательно очищают от пыли, огрунтовывают цементным молоком и укладывают на него цементно-песчаную прослойку.

Цементно-песчаную прослойку (как правило, толщиной 20—25 мм) устраивают по маякам. Раствор подают растворонасосом и разравнивают рейкой или длинным полутерком (180 см).

На следующий день цементно-песчаную прослойку зачищают с помощью деревянных полутерков, размечают рисунок и по нему устанавливают металлические или стеклянные жилки с креплением их к стяжке раствором (иногда жилки устанавливают в прослойку до затвердения раствора). Раствор укладывают с двух сторон жилки слоем толщиной не более 10 мм с шагом 25—30 мм. Поскольку жилки служат одновременно и маяками для последующего процесса, их горизонтальность выверяют деревянной рейкой-правилом длиной 2 м.

Цементно-песчаную смесь приготавливают и завозят централизованно, а мозаичную готовят на месте. Марка мозаичной смеси (террацевого раствора) задается проектом, но должна быть не ниже 200. В состав мозаичной смеси входят мраморная или гранитная крошка, цемент и вода. Наиболее красивое покрытие получают при крошке размером около 5 мм.

Поверхность прослойки слегка увлажняют из шланга, затем укладывают в каждую карту слой террацевого раствора толщиной на 2 мм выше уровня жилки и разравнивают его кельмой. Уплотняют раствор деревянной рейкой до появления на поверхности цементного молока.

Поверхность заглаживают специальной удлиненной гладилкой и вручную кистью-макловицей удаляют выступившее цементное молоко.

Через сутки после укладки смеси поверхность засыпают слоем песка толщиной 5-15 мм, который ежедневно увлажняют в течение 3—5 дней. В дальнейшем песок используют для мокрой шлифовки поверхности.

Через 3—7 дней после укладки приступают к шлифованию покрытия. За это время мозаичный слой должен приобрести такую прочность, при которой мраморная или каменная крошка от механического воздействия не выкрашивается. Сначала осуществляют мокрую шлифовку поверхности с посыпкой песком, затем убирают шлам, подшпаклевывают поврежденные места и шлифуют насухо.

При шлифовке поверхностный слой снимается на глубину 5—6 мм. Для ускорения процесса снятия верхнего слоя в качестве смачивающей жидкости используют поверхностно-активные по отношению к мрамору вещества (например, водный раствор углекислого натрия). Применение такого раствора сокращает время шлифования примерно на 40% независимо от вида применяемых мозаично-шлифовальных машин. После этого очищают и промывают поверхности. После мытья и сушки шлифованную поверхность полируют (натирают пол) полотерной машиной с использованием восковых паст.

Для удобства транспортировки материалов к рабочим местам и производства работ покрытия начинают укладывать из глубины помещения по направлению к выходу.

При устройстве мозаичного покрытия тина «брекчия» на цементно-песчаную прослойку укладывают неправильной формы куски мраморных или гранитных плит на одном уровне с прожилками, а пустоты между ними заполняют мозаичной смесью с такой же крошкой. Если пол с рисунком, то его карты выполняют при помощи жилок по обычной технологии устройства мозаичного монолитного покрытия.

Уровень укладываемого раствора не должен доходить до верхней грани жилок на 5—7 мм (при толщине плит 15 мм и на 10—15 мм при толщине плит 20— 30 мм). Плиты укладывают в карты и ударами ребра рейки-правила осаживают до уровня верхней грани жилок. Ширина шва между плитами не должна превышать 5—7 мм, так как более широкий шов ухудшает эксплуатационные свойства пола. Посыпая раствор и швы цементом, их тщательно притирают с помощью шпателей, гладилок и кельм. Шлифовку покрытия осуществляют мозаично-шлифовальными машинами.

Технология устройства мозаичных полов совмещенным способом заключается в том, что на уплотненный вакуумированный бетон основания специальной машиной с барабанным питателем укладывают мраморную крошку размером до 15 мм слоем 15—20 мм и с помощью виброплиты втапливают в бетон. Затем поверхность разравнивают дисковой заглаживающей машинкой. После набора бетоном достаточной прочности (через 3—4 дня) производят шлифование покрытия пола со снятием слоя толщиной 3—4 мм (при традиционном способе 6—7 мм).

Отделку мозаичных покрытий под естественный камень мелкобугристой фактуры выполняют, как правило, не раньше чем через 6—12 ч после устройства покрытия, а обычную отделку — на второй день после укладки террацевого раствора. Стальной щеткой с поверхности пола удаляют цементную пленку, веником убирают образовавшийся шлам, затем покрытие тщательно промывают.

Покрытия из кислотоупорного бетона выполняют из композиции, включающей натриевое жидкое стекло, кремнефтористый натрий, кислотостойкий щебень, кварцевый песок и минеральный (андезитовый, диабазовый, кварцевый) мелкодисперсный порошок. Композиция может содержать уплотняющую добавку, в частности фуриловый спирт.

✓ Основание под покрытие из кислотоупорного бетона просушивают с помощью струи сжатого воздуха и перед укладкой бетона грунтуют жидким стеклом. Толщина покрытия должна составлять не менее 30 мм, его наносят на поверхности гидроизоляционного слоя, как правило, выполненного из рулонных битумных материалов. Кислотостойкий бетон укладывают в покрытие и уплотняют не позднее чем через 40 мин после приготовления. Применение загустевшей бетонной смеси и добавление в нее воды или жидкого стекла (размолаживание) запрещаются.

На покрытие из кислотостойкого бетона наносят тонкий слой раствора, приготовленного из пылевидного наполнителя, песка и жидкого стекла с добавлением кремнефтористого натрия, и затирают с помощью стальной гладилки.

Процесс твердения покрытий из кислотостойкого бетона должен происходить в сухих условиях. Покрытия в течение 10 сут. после укладки предохраняют от попадания воды, кислот и их растворов, так как в этот период это приводит к снижению прочности. Мелкие трещины, появившиеся на поверхности кислотостойкого бетона во время его твердения, зашпаклевывают смесью минерального порошка с жидким стеклом, кремнефтористым натрием, фуриловым спиртом, солянокислым анилином.

Через 20 дней после устройства кислотостойкое покрытие смачивают раствором серной кислоты с удельным весом 1,27—1,40 г/см3.

Ксилолитовые покрытия выполняют из смеси древесных опилок (хвойных пород), каустического магнезита, водного раствора хлористого магния и пигмента. Поливинилацетатно-цементно-опилочные покрытия — из смеси портландцемента, пластифицированного поливинилацетатной дисперсии, древесных опилок, пигмента и воды.

Покрытия наносят по цементно-песчаным стяжкам. Толщина ее при укладке по тепло — и звукоизоляционному слою из легкого и ячеистого бетонов не менее 20 мм, а по несжимаемым плитам или сыпучим материалам (шлаку, песку и др.) — 40 мм. Марка раствора стяжки не ниже 150.

Влажность опилок не должна превышать 20% по массе, крупность опилок — не более 2,5 мм для однослойного и верхнего слоя двухслойного покрытия и не более 5 мм для нижнего слоя. В помещениях с повышенными требованиями к внешнему виду и гладкости покрытия шлифуют и циклюют. Для увеличения срока службы, износостойкости и водостойкости покрытия пропитывают полиуретановыми лаками или поливинилбутиральной грунтовкой.

Металлопементные покрытия применяют только в производственных помещениях с движением транспорта на гусеничном ходу, тележек на металлических шинах, а также там, где возможно перекатывание круглых металлических предметов. Покрытия укладывают по бетонному подстилающему слою, железобетонным перекрытиям или цементно-песчаной стяжке марки не ниже 150.

Металлоцементные покрытия состоят из двух слоев: нижнего толщиной 20 мм из цементно-песчаного раствора марки 400 и верхнего толщиной не менее 20 мм из смеси стальной стружки, цемента и воды. Укладку металлоцементной смеси необходимо производить по свежеуложенной прослойке (до начала ее схватывания) и уплотнять с последующим заглаживанием и выдерживанием до затвердения во влажных условиях.

Для верхнего слоя применяют дробленую обезжиренную (прокаливанием в печах) стальную стружку с частицами размером 1—5 мм. Для лучшего сцепления стружки с цементным камнем в смесь иногда вводят водные растворы синтетических смол (например, 25%-ный водный раствор смолы Водамин-99), что позволяет увеличить прочность покрытия на растяжение. Для снижения пылеот — деления покрытие шлифуют и пропитывают полиизоцианатами.

Полимерцемснтно-бетоиные покрытия включают в себя композиции из смеси комплексного вяжущего — полимера (поливинилацетатная дисперсия или ди — винилстирольный латекс, а также латексы других синтетических каучуков), цемента, песка, щебня, пигмента и воды. Полимерцементно-бетонные покрытия укладывают слоем толщиной 20 мм по бетонному подстилающему слою, плитам перекрытий или стяжке мелкозернистого бетона. Благодаря включению в обычный бетон покрытия полимера значительно повышается прочность бетона при растяжении и ударах, увеличивается износостойкость покрытия, прочность его сцепления с ранее затвердевшим бетоном и понижается пылеотделение при эксплуатации. Полы с данным покрытием устраивают, как правило, в производственных помещениях, где по условиям технологического процесса пол должен обладать пониженным пылеотделением, легко очищаться от пыли и грязи, обладать высокими эстетическими свойствами (например, в цехах точного машиностроения, прецизионного станкостроения, приборостроения и др.).

Покрытия полов на основе рсакционноспособпых олигомеров представляют собой сплошные слои из полимерных смол холодного отверждения, минеральных наполнителей и пигментов. Они обладают высокой механической прочностью, твердостью, непроницаемостью, хорошей адгезией к бетону и стойкостью к агрессивным воздействиям. В качестве связующего используются эпоксидные, полиэфирные и полиуретановые смолы, наилучшие результаты дают пластифи-

цированные эпоксидные смолы. Наполнителем могут быть тонкомолотые минеральные (андезит, кварц, боратовая руда и др.) и полимерные (полиэтилен, винипласт) порошки, кварцевый песок и поризованный стеклокристаллический щебень фракции 1,5—10 мм, а в качестве пигмента применяют минеральные и органические красящие вещества. В состав мастики для изготовления покрытий входят также добавки, улучшающие розлив, придающие огнестойкость (пеногасящие), стабилизирующие и улучшающие адгезию.

Покрытия укладывают по тщательно подготовленной поверхности стяжки, выполненной из цементно-песчаного раствора или бетона марки не ниже 200. При укладке полов на грунте в условиях возможного подъема грунтовых вод под стяжкой необходимо выполнить гидроизоляцию.

Конструкция монолитных покрытий включает грунтовочный слой из лаков, не содержащих наполнитель, основной слой и отделочные слои. В зависимости от типа наполнителя, степени наполнения и технологии нанесения основного слоя монолитные покрытия делятся на наливные, высоконаполненные и каркасные.

Наливные покрытия выполняют из композиции с мелкодисперсным наполнителем в соотношении 1:1,5. Слой толщиной 1,5—3,0 мм наносят методом розлива или с помощью сжатого воздуха (пистолетами-распылителями) в один или два слоя с их разравниванием.

Высоконаполненные покрытия изготовляют из композиции смолы и песка в соотношении 1:6. Покрытие наносят при помощи кельм и гладилок, толщина слоя 5—9 мм.

В каркасных покрытиях первоначально выполняют пористый каркас из щебня, затем его пропитывают ненаполненной полимерной композицией, толщина слоя 15 мм. Отделочные слои могут состоять из слоя окрашенного малонаполненного полимерраствора на связующем основного слоя, из 2—3 слоев износостойкого лака, преимущественно полиуретанового; слоя чипсов (плоской крошки длиной и шириной 10—15 мм и толщиной 0,7—1,0 мм) из цветного оргстекла (полиметилметакрилата) или винипласта (поливинилхлорида), слегка втопленных в незатвердевший основной слой и перекрытых 1—2 слоями полиуретанового или эпоксидного прозрачного бесцветного лака; декоративного слоя, образованного втапливанием мраморной крошки в связующее с последующим шлифованием поверхности. Покрытие может содержать дополнительные слои. Для повышения ударостойкости пола в конструкцию включают армированный слой из стеклоткани.