Формование изделий на вибропрокатном. и двухъярусном станах

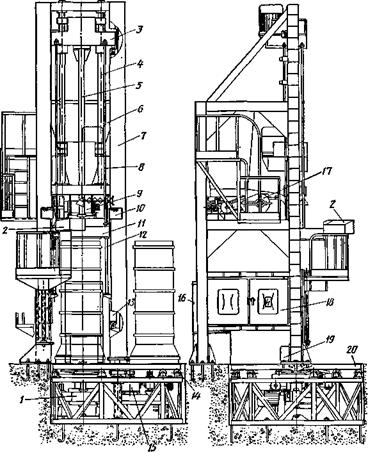

Вибропрокатный стан БПС-6М (рис. 153) предназначен для изготовления крупноразмерных железобетонных панелей способом непрерывного вибропроката. На стане можно изготовлять также панели внутренних стен, керамзитобетонные панели наружных стен, панели перекрытий. Особенность вибропрокатного способа— непрерывность процесса формования и твердения изделий на движущейся формующей ленте.

На вибропрокатном стане автоматизированы основные процессы производства: дозирование составляющих и приготовление бетонной смеси, формование и тепловлажностная обработка, а также ряд вспомогательных операций. Управление сосредоточено на главном пульте машиниста стана.

Стан состоит из четырех основных сборочных единиц: станины 5 с приводными механизмами, непрерывно движущейся металлической ленты-матрицы 4, устройства 3 для приготовления и распределения бетонной смеси, калибрующей секции 2 и перемещающейся вместе с изделиями ленты 1 для укрытия изделий при тепловлажностной обработке.

Арматурные каркасы изготовляют в специальных кондукторах, установленных перед станом, и подают на движущуюся ленту краном. Формуют изделия из бетонной смеси, приготовленной на щебне мелких фракций. Щебень, песок, цемент и воду подают в бетоносмеситель непрерывного действия, установленный на устройстве 3. Бетонную смесь с помощью бетоноукладчика распределяют на ленте ровным слоем и уплотняют вибробалкой. После этого лента проходит под приводным механизмом калибровки и заглаживания. Калибруется изделие лентой калибрующей секции,

которая включает в себя приводной и холостой барабаны, а также дополнительные балки, предотвращающие прогиб ленты.

Далее изделие поступает в зону тепловлажностной обработки, образованную снизу самой формующей лентой-матрицей, сверху — вспомогательной резиновой лентой 7, плотно прилегающей к изделиям и перемещающейся вместе с ними, а с боков — специальными бортовыми ограждениями. При скорости движения ленты 30 м/ч и длине зоны пропаривания 60 м изделия прогреваются в течение 2 ч и набирают прочность, достаточную для транспортирования внутри завода.

По окончании тепловлажностной обработки изделия переводят на открытый участок формующей ленты, предназначенный для предварительного охлаждения перед распалубкой. Перемещаясь дальше, изделия автоматически освобождаются от формующей ленты и перемещаются на обгонный роликовый конвейер со скоростью движения ленты. После того как панель полностью переместится на роликовый конвейер, включается его привод и изделие со скоростью, превышающей скорость ленты, подается на кантователь, освобождая место для выхода очередной панели и тем самым обеспечивая непрерывность технологического процесса. Кантователь поворачивает изделие на 80° для съема и установки в вертикальное положение.

Изделия транспортируют мостовым краном с помощью специальной траверсы к месту выдерживания, где они должны находиться 2,5 сут.

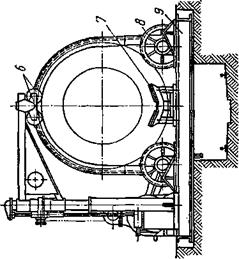

Двухъярусные станы предназначены для изготовления плоских

железобетонных и керамзитобетонных изделий и представляют собой вертикально замкнутый те — лежечный конвейер. На верхней ветви конвейера выполняют все операции по изготовлению изделия, начиная от распалубки и съема готового изделия и кончая предварительной тепловой обработкой. Нижнюю ветвь, располагающуюся под верхней, полностью используют для тепловой обработки. По конвейеру с помощью тяговой цепи или толкателей перемещают на ходовых колесах формы, располагающиеся одна за другой. Формы с верхней ветви на нижнюю передаются механизмом опускания форм, а с нижней на верхнюю — механизмом подъема аналогичной конструкции.

Двухъярусные станы различаются размерами формуемых изделий и соответственно размерами форм (главным образом по длине), а также способом тепловой обработки (тепловлажностная обработка острым паром или тепловая обработка трубчатыми электронагревателями) .

На рис. 154 показана схема двухъярусного стана. Подъемник 1 с толкателем 2 служит для подачи форм 11 с нижнего яруса на верхний и проталкивания их вдоль верхней ветви конвейера, снижатель 10 с приводом 9 также снабжен толкателем для подачи форм с верхнего яруса на нижний и проталкивания их вдоль камеры 12 окончательной тепловой обработки. Бетоноукладчик 4 с вибронасадком 5 предназначен для заполнения форм бетонной смесью и ее уплотнения.

Изделия формуются на верхней ветви конвейера. На первом посту изделие распалубливают и снимают с формы с помощью

оборудованной траверсой электротали, которая устанавливает его в вертикальное положение на конвейер отделки, расположенный рядом с двухъярусным станом. На втором посту формы очищают и смазывают. Третий, четвертый и пятый посты служат для укладки арматуры, закладных и других деталей. На шестом, седьмом и восьмом постах в форму укладывают и уплотняют бетонную смесь и отделывают верхнюю поверхность изделия. Затем форма со свежеотформованным изделием поступает в зону выдержки 7, по выходе из которой из изделия извлекают вкладыши, фиксаторы

|

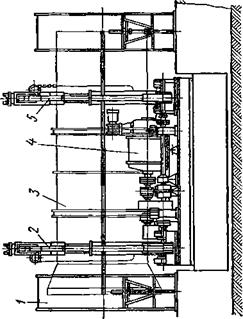

Рис. 155. Станок СМЖ-194Б для изготовления безнапорных бетонных труб: / — механизм формования раструба, 2 — пульт управления, 3 —траверса с механизмом вращения роликовой головки, 4— направляющая траверсы, 5— вал привода вращения головки, б — бункер, / — станина, 8 — тяга подъема воронкн, 9 — питатель, 10 — механизм фиксации воронки, п —загрузочная воронка, 12 — направляющая воронка, 13 — гидроцилиндр подъема траверсы, 14 — роликовая опора поворотного стола, 15 — привод поворотного стола, 16 — гидропривод, /7 —привод питателя, 18 — электрооборудование, /$ —фиксатор поворотного стола, 20 — поворотный стол |

закладных деталей и другие устройства. Форму перемещают в камеру 8 предварительной тепловой обработки. По достижении конца яруса форма поступает на снижатель, который опускает ее на уровень нижнего яруса и заталкивает в камеру оконч ател ьной тепловой обработки.

|

«*3 >.«з о сио о. „ £ ’S’gSg R в f-> t? « |

![]()

![]()

![]()

![]()

![]()

![]()

§ 70. Формование

§ 70. Формование

бетонных и железобетон-

ных труб

Железобетонные трубы отличаются рядом преимуществ от металлических и в первую очередь меньшей стоимостью и большей долговечностью.

Трубы в зависимости от величины давления протекающей по ним жидкости делят на безнапорные, малонапорные (давление 0,2…0,3 МПа) и напорные (давление 0,4… 1 МПа и выше).

Безнапорные трубы могут быть бетонные и железобетонные с обычной арм ату рой. М ал он апор —

ные трубы изготовляют с усиленной спиральной арматурой, а напорные — с предварительно напряженной арматурой.

При производстве безнапорных труб применяют методы радиального прессования, виброуплотнения в горизонтальных или вертикальных формах и центрифугирования, малонапорных — главным образом цегогрифугирова-

ния, а напорных — метод гидропрессования или центрифугирования по трехступенчатой технологии.

Безнапорные бетонные и железобетонные трубы диаметром

300.. .600 мм изготовляют методом радиального прессования на

станке СМЖ-194Б (рис. 155) производительностью 16 труб в час.

Станок состоит из бункера 6 с питателем 9, траверсы 3 с механизмом вращения роликовой головки, механизма 1 формования раструба, поворотного стола 20, загрузочной воронки И, гидропривода 16, станины 7 с обслуживающими площадками, электрооборудования 18.

Трубу формуют в вертикальном положении. Бетонная смесь в форме уплотняется в результате непрерывной подачи частиц смеси, сбрасываемой лопастями, под ролики формующей головки.

При изготовлении железобетонных труб и изделий трубчатой формы широко применяют методы центрифугирования.

Роликовая центрифуга СМЖ-Ю4Б (рис. 156) включает в себя раму 9, на которой закреплены четыре ролика 6 и 8. На ролики устанавливают форму 3 для изготовления трубы. Работа центрифуги заключается в уплотнении бетонной смеси под действием центробежной силы и некоторой вибрации, возникающей при вращении формы. Центрифуга может работать в трех режимах, каждому из которых соответствует определенная частота вращения формы.