Формование железобетонных изделий в кассетах

Железобетонные изделия по кассетной технологии формуют в вертикальном положении. Для этого применяют групповые формы на 4… 12 изделий, представляющие собой набор стенок, между которыми образуются формовочные отсеки, соответствующие размерам изделий.

Тепловлажностная обработка изделий происходит в формах за счет подачи пара в полости тепловых отсеков.

Малая толщина формуемых изделий, наличие арматуры, закладных деталей и вкладышей заставляют применять подвижные и даже литые бетонные смеси, требующие большого расхода цемента. Однако за счет изготовления, распалубки и транспортирования изделий в вертикальном положении, в котором они не испытывают значительных напряжений изгиба, во многих случаях расход стали и марка бетона могут быть снижены по сравнению с изготовлением тех же деталей из жестких смесей в горизонтальных формах, а расход цемента на 1 м2 панели будет примерно одинаковым.

При кассетном формовании отпадает необходимость в виброплощадках, пропарочных камерах, громоздких бетоноукладчиках.

Малая открытая поверхность изделий сверху (всего 1,5…6%) позволяет получать ровные, гладкие остальные поверхности, а также применять интенсивную тепловую обработку, не опасаясь быстрого испарения влаги и образования трещин. Температура бетона в кассетных формах достигает 100°С, в то время как в пропарочных камерах она не превышает 85°С.

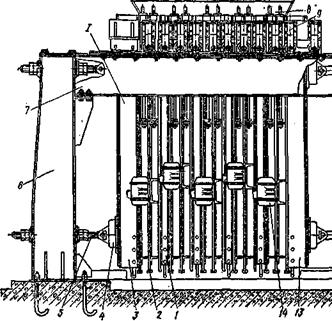

Для изготовления панелей перекрытий, внутренних стен и перегородок применяют кассетные формовочные установки (рис. 150), состоящие из кассетной формы 1 и машины для сборки и распалубки кассет II марки СМЖ-21А. Размеры формуемых изделий до 5,7X3,18X0,1 м.

|

|

Рис. 150. Кассетная формовоч-

ная установка:

/ — кассетная форма, // — машина СМЖ-21А для распалубки и сборки кассет; 1 — стенка с паровой рубашкой, 2 — промежуточная стенка, 3 — стационарная стенка, 4 —> амортизатор, $ — регулировочный вннт, 6, 12 — задняя и передняя стойки, 7 — опорная балка, 8 — запорное устройство, 9 — роликовая опора, 10 — система рычагов, 11 — гидроцилиндр, 13 — передняя съемная стенка, 14 — вибратор

Наиболее распространена кассетная форма /. Машина II для распалубки и сборки кассет формы снабжена гидравлическим приводом с гидроцилиндром II и системой рычагов 10, амортизаторов 4, регулировочных винтов 5, гидроаппаратуры и электрооборудования. Рама образована двумя стойками — передней 12 и задней 6, соединенными опорными балками 7, на которые устанавливают катками стенки кассетной формы. К передней стойке рамы крепят кронштейны рычажной системы гидропривода, гидроцилиндр и конечные выключатели. На задней стойке установлены регулировочные винты для получения требуемой толщины и правильного положения пакета при сборке.

Амортизаторы, шарнирно соединенные с рычажной системой регулировочными винтами, приваривают к наружным поверхностям стационарной 3 и съемной 13 стенок кассетной формы. Гидроцилиндр и система рычагов позволяют перемещать стенки на 850 мм. Пульт управления и электрошкаф монтируют рядом с кассетной установкой.

Изделия на кассетной формовочной установке изготовляют следующим образом. Подготовка к формованию начинается с отсека, образованного стационарной стенкой 3 и разделительным листом, поскольку из этого отсека готовое изделие извлекается последним и отсек оказывается открытым.

После чистки поверхностей и удаления остатков бетона устанавливают и закрепляют закладные элементы и проемообразова — тели для получения требуемой конфигурации изделий и с помощью удочки поверхности смазывают обратной эмульсией ОЭ-2.

Каркас подают краном в отсек и фиксируют в требуемом положении. Гидроцилиндром 11 перемещают весь пакет стенок в сторону стационарной стенки до упора; с помощью запорного устройства к стационарной стенке крепят разделительную, освобождая ее от остального пакета, который тем же гидроцилиндром отводится назад, раскрывая следующий отсек для чистки, смазывания и установки каркасов. Снова гидроцилиндром подводят пакет, оставляют следующую стенку, закрывающую второй подготовленный к бетонированию отсек, а остальной пакет отодвигают назад, раскрывая третий отсек, и т. д. до последнего отсека. Последней подводят съемную стенку 13, запорные рычаги сжимают весь пакет и остаются в таком положении. Таким образом форма подготовлена к бетонированию. Бетонная смесь подается к кассетной установке пневмотранспортом или другим способом.

От гасителя через гибкий шланг или специальную течку смесь поступает к формовочным отсекам. Бетонирование следует вести с одной стороны кассетной формы, подавая бетонную смесь одновременно во все отсеки. Это вызвано тем, что при заполнении одного отсека на полную высоту при пустом соседнем отсеке возникают очень большие усилия от давления разжиженной смеси, приводящие к деформации стенок и браку изделий. Поэтому разность уровней при бетонировании в соседних отсеках не должна превышать 500 мм. Если по каким-либо причинам один отсек не следует бетонировать, то в нем оставляют затвердевшее изделие или ставят распорки толщиной, равной ширине отсека.

Бетонную смесь уплотняют вибраторами, закрепленными на обоих торцах промежуточных стенок.

По окончании бетонирования заглаживают верхние поверхности изделий заподлицо с кромками стенок и очищают кассетную установку от бетонной смеси. Затем в тепловые отсеки подают пар и в соответствии с принятым режимом производят тепловлажностную обработку. Устанавливают тепловой режим и ведут контроль его соблюдения в лаборатории завода.

Закладные детали для образования каналов скрытой электропроводки выполнены из прутка диаметром 16 мм с надетой на него резиновой или другой эластичной трубкой, облегчающей извлечение стержня из бетона и позволяющей получать каналы высокого качества.

При использовании прутков без резиновых трубок необходимо в процессе схватывания бетона периодически проворачивать их, а после схватывания извлекать прутки из изделий. Освободить прутки по окончании затвердения бетона практически невозможно.

Распалубливают изделия так же, как при сборке, но в обратном порядке. Изделия вынимают из отсеков краном и отправляют на пост контроля, а затем на пост отделки или непосредственно на склад готовой продукции.

Кассетные формы и машины для распалубки и сборки кассет других типов работают так же, как машина СМЖ-21А.