Формование панелей для наружных стен

Панели наружных, так же как и панели внутренних стен и перекрытий, — это наиболее массовые изделия при строительстве зданий из сборного железобетона. Панели наружных стен изготовляют на агрегатно-поточных линиях, как наиболее производительных.

Заводы сборного железобетона выпускают наружные стеновые панели двух типов: однослойные, главным образом керамзитобетонные, и многослойные, в основном трехслойные (внутренний слой из тяжелого бетона, утеплитель и наружный слой из тяжелого бетона с отделкой).

Применяют следующие способы отделки фасадных поверхностей наружных стеновых панелей:

облицовка панелей стеклянными и керамическими плитками;

отделка поверхностей бетоном и раствором;

отделка панелей слоем дробленого камня или стекла;

вскрытие структуры конструктивного бетона;

накатка и рифление поверхности;

окраска панелей влагостойкими красками.

Стеклянные и керамические плитки различных размеров, форм и цветов используют для облицовки наружных стеновых панелей и других изделий (панелей кухонь, лестничных площадок, вентиляционных блоков).

Применяют стеклянную плитку двух видов — смальту и ковровую мозаику. Смальта различных расцветок представляет собой кусочки непрозрачного прессованного стекла размером 10х ХЮХ8 мм и применяется при мозаичных работах. На формовочный пост она поступает наклеенной по рисунку на бумагу. Стеклянная ковровая мозаика бывает также различных расцветок. Размеры плиток 20×20 и 25X25 мм при толщине 3…6 мм. Поставляют ее наклеенной на бумагу в виде ковриков размером 700Х Х700 мм. Фактура плиток может быть глянцевой, матовой или рифленой.

Существенный недостаток стеклянной плитки — ее хрупкость. Поэтому такой плиткой нельзя облицовывать стены столовых, прачечных, бань.

Керамические малогабаритные плитки могут быть двух видов: размером 240X140 мм (неглазурованные) и размером 120X65 мм различной расцветки, глазурованные и неглазурованные.

Плитки поставляют на завод в ящиках. В форму их укладывают поштучно. Плитки типа «кабанчик» иногда непосредственно в формах наклеивают на бумагу. Большая трудоемкость препятствует широкому внедрению этого вида отделки. Наружные стеновые панели облицовывают в основном ковровой керамической плиткой.

Для облицовки применяют плитки толщиной 2 и 4 мм с размерами 48×48 и 23X23 мм при ширине шва 2 мм и 46X46 и 20Х Х20 мм при ширине шва 4 мм. Размеры ковриков от 400×600 до 600X 800 мм. Для сокращения времени укладки ковриков в форму их иногда предварительно укрупняют на специальных столах с шаблонами.

При укладке в форму необходимо следить за выдерживанием зазоров между отдельными ковриками.

На вертикальные плоскости форм керамические плитки наклеивают жидким стеклом (наклеивать лучше всего на теплые поверхности). Коврики перед укладкой должны быть очищены. Запыленные керамические плитки плохо удерживаются на поверхности панели. Перед укладкой бетона или раствора для лучшего сцепления такие плитки увлажняют ручным краскораспылителем.

Наружные стеновые панели при облицовке их керамической плиткой формуют лицевой стороной вниз, так как при этом упрощается технология и повышается сцепление керамики с бетоном. При укладке таких плиток сверху необходимо тщательно укатывать их, чтобы швы полностью заполнялись раствором, а также выдерживать перед тепловой обработкой и обеспечивать плавный подъем температуры.

При отделке поверхностей бетоном или раствором, в состав которого входит цветной цемент, на поверхность свежеотформованного или затвердевшего изделия наносят цветные растворы и затем обрабатывают ее.

Материалами для приготовления таких бетонов служат цветной, белый или серый цемент, крупный кварцевый песок, мраморная крошка, красный и серый гранит, черный мрамор, окись хрома, охра, сурик, ультрамарин.

При формовании панелей лицевой стороной вниз сначала укладывают слой цветного раствора, а затем бетонную смесь. Офактуренная поверхность получает профиль поддона. При формовании лицевой стороной вверх укладывают бетонную смесь на 15… 20 мм ниже бортов формы, затем слой цветного бетона, уплотняют и заглаживают его или валиком накатывают рельефную поверхность. После тепловой обработки фактурный слой обметают от пыли и панель отправляют на склад.

Фактурный слой из цветного бетона можно наносить и на горячую поверхность затвердевшего бетона, что создает условия для быстрого его схватывания и твердения.

Толщина фактурного слоя из цветных бетонов составляет не менее 15 мм. Фактурный слой должен отвечать не только архитектурным требованиям, но и требованиям прочности и морозостойкости.

Отделку слоем дробленого камня или стекла используют главным образом при изготовлении панелей лицевой стороной вверх. По поверхности свежеуплотненного бетона равномерно рассыпают дробленый камень или стекло и прикатывают валиком.

Отделка поверхностей путем вскрытия структуры конструктивного бетона заключается в том, что после уплотнения бетонной смеси и выравнивания поверхности с нее смывают смесь песка и цемента и оголяют крупный заполнитель, который и является фактурой.

Накатка и рифление позволяют придавать поверхности конструктивного бетона фактуру скалы, бугристую, рифленую. Накатка — это наиболее доступный и дешевый вид отделки. Выполняют ее механизированным способом или вручную валиком, штампами до окончательного схватывания бетонной смеси.

Окрашивать панели необходимо красителями. Через относительно небольшие промежутки времени необходимо повторять эту операцию, поэтому окраску следует по возможности заменять более долговечными видами офактуривания поверхностей.

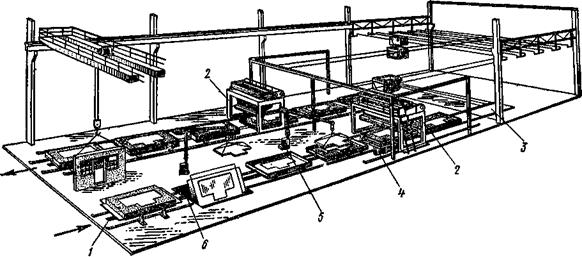

На рис. 151 показана поточная линия для изготовления трехслойных или однослойных панелей.

Линия состоит из 12 постов, расположенных в две нитки, по б постов в каждой. Формы в каждой нитке перемещаются приводом конвейера 1. Формы с одной нитки на другую передаются тележками 3.

Изделия на поточной линии изготовляют следующим образом. Формы с затвердевшими изделиями подаются краном из ямных камер тепловлажностной обработки на пост распалубки, где от-

|

Рис. 151. Поточная линия для изготовления наружных стеновых панелей: / — конвейер, 2 — бетоноукладчики, 3 — передаточная тележка, 4 — виброплощадка, 5 — консольный кран, 6 — кантователь |

крываются борта. Форму кантуют, и изделие краном транспортируют на участок контроля и доводки. На втором посту формы очищают и смазывают, а на третьем — укладывают и закрепляют проемообразователи, керамические коврики (если это предусмотрено технологией), арматуру и закладные детали. На четвертом посту с помощью бетоноукладчика и виброплощадки укладывают и уплотняют нижний слой бетонной смеси. На следующем посту формы очищают, исправляют дефекты укладки нижнего слоя (если они есть) и укладывают утеплитель. Форму передаточной тележкой 8 перемещают на вторую нитку поточной линии, где укладывают смесь легкого бетона (в ребра панели) и верхнюю арматурную сетку. После этого бетоноукладчик укладывает верхний слой бетонной смеси и разравнивает его. Уплотняют верхний слой поверхностными вибраторами или навесным вибрационным оборудованием на бетоноукладчике.

При формовании изделий лицевой стороной вверх здесь же укладывают фактурный слой.

После этого заглаживают фактурный слой и отделывают изделие механизированными инструментами, а также проверяют качество бетона. Затем форму мостовым краном подают в пропарочную камеру для тепловой обработки.

Цикл изготовления трехслойных панелей протекает на 12 постах, а панелей из керамзитобетона — на восьми.

Помимо поточных линий для изготовления трехслойных и однослойных наружных стеновых панелей также применяют конвейерные линии, которые оборудованы так же, как поточные. Однако на конвейерных линиях применяют виброплощадку с горизонтально направленными колебаниями грузоподъемностью 20 т и семиярусную пропарочную камеру для тепловлажностной обработки панелей.

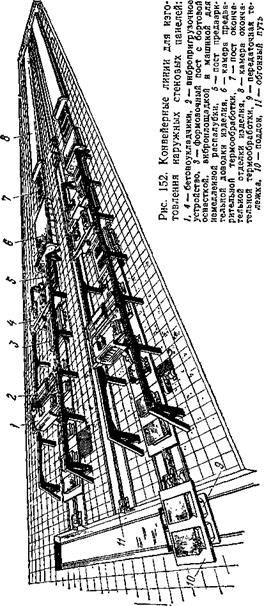

Конвейерные линии для изготовления керамзитобетонных наружных стеновых панелей со щелевой камерой тепловой обработки показаны на рис. 152.

Линии состоят из трех ниток, соединенных по концам передаточными тележками. На каждой из двух ниток конвейеров установлены бортовая оснастка, машина для немедленной распалубки и виброплощадка, образующие пост 8, бетоноукладчик / нижнего и верхнего слоев, вибропригрузочное устройство 2 и щелевые камеры предварительной 6 и окончательной 8 тепловой обработки трубчатыми электронагревателями. Средняя нитка является обгонным путем И и служит для подачи поддонов 10 после снятия изделий к началу конвейера. На обгонном пути очищают, собирают и смазывают поддоны, перемещаемые приводом конвейера. Поддоны представляют собой платформы на четырех колесах с установленными на них проемообразователями. Изделия на линии изготовляют лицевой стороной вниз.

Линия работает следующим образом. Очищенный и смазанный поддон передаточной тележкой подается с обгонного пути на конвейер. Укладывают фактурный слой (например, ковровую

керамическую плитку).

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

Поддон перемещается на следующий пост, где раст — вороукладчик, оборудованный дозировочной воронкой, заполняет швы керамических ковров пластичным раствором.

С помощью электрота — ли устанавливают арматурный каркас, после чего поддон поступает на формовочный пост.

Формовочный пост оборудован виброплощадкой, на которой смонтированы бортовая оснастка и механизм подъема и опускания поддонов. С помощью бетоноукладчика, оборудованного специальными дозирующими рабочими органами, укладывают ке — р амзитобетонную смесь,

которую уплотняют с помощью виброплощадки и вибропригрузочного щита. Затем укладывают и уплотняют верхний слой раствора толщиной 2…3 см, открывают все четыре борта, поддон с изделием опускают и приводом конвейера перемещают на следующий пост, где очищают поддон и предварительно доводят изделие. Поддон перемещают в камеру предварительной тепловой обработки, в которой изделие находится 1…1,5 ч при температуре 60°С, а затем поступает на пост окончательной отдел ки. Здесь сним ают верхнюю часть проемооб — разователей для окон и окончательно доводят изделие. Далее изделие пос-

тупает в камеру окончательной тепловой обработки с автоматизи-

рованным процессом. Цикл длится 5 ч при температуре 90…95°С.

После выхода из камеры изделие снимают краном и передаточной тележкой подают на обгонный путь поддон, где его очищают и смазывают. На этом цикл работы линии заканчивается.

Изготовленные на поточных или конвейерных линиях наружные стеновые панели подают краном на линии отделки, состоящие из металлической рамы с подмостями и откидными площадками, вдоль которых на тележках перемещаются панели, подлежащие отделке. На линии предусмотрено семь постов с шагом 4 м.

На первом посту устанавливают панели, осматривают их, затирают крупные раковины, сколы; на втором — затирают панели ручным инструментом; на третьем — устанавливают оконные и дверные блоки; на четвертом — размещают сливы, подоконники; на пятом и шестом — окончательно зачищают поверхности, шлифуют их под грунтовку и окраску; на седьмом посту проверяют, маркируют и снимают изделия.