Свойства углеродистой стали. Методы испытаний

Углеродистая сталь имеет следующие значения свойств: плотность — 7 850 кг/м3; предел прочности при растяжении — 300…700 МПа; относительное остаточное удлинение после разрыва — 12…40%; модуль упругости — 2,1 • 105 МПа; коэффициент внутренней теплопроводности — 50…70 Вт/(м ■ К).

Влияние углерода. С увеличением содержания углерода возрастает твердость стали, а ее пластичность и ударная вязкость снижаются. Прочность с повышением содержания углерода сначала растет до максимального значения (при содержании углерода в стали 0,8… 1,0 %), а затем снижается. С увеличением содержания углерода ухудшаются свариваемость, а также способность стали деформироваться в горячем и особенно в холодном состояниях.

Влияние примесей. Марганец и кремний полезны — они повышают прочность стали. Сера снижает пластичность и вязкость стали, а также придает стали красноломкость (хрупкость при горячем деформировании). Фосфор в количестве до 1,2 % увеличивает прочность, но снижает пластичность, а также способствует охрупчиванию стали, повышая температурный порог хладноломкости.

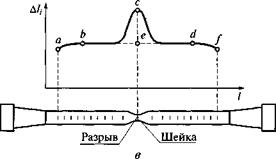

Прочность и пластичность стали. Прочность и пластичность стали определяют испытанием на растяжение образцов цилиндрической формы, получаемых токарной обработкой, или плоских образцов, вырезаемых из листового проката (рис. 6.1). Головки образцов при испытании вставляют в захваты разрывной машины. Используют также натуральные образцы — стержни определенной длины, отрезаемые от сравнительно тонких длинномерных профилей (например, образцы арматуры для бетона). Они не имеют головок и требуют применения зажимающих захватов.

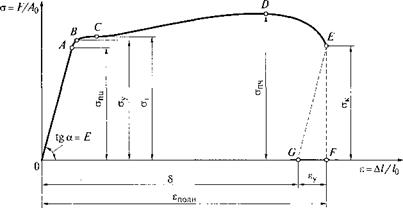

Зависимость растягивающих напряжений от относительного удлинения образца для мягкой стали имеет вид, показанный на рис. 6.2. На кривой растяжения имеются характерные точки (А, В, С, D), которым соответствуют четыре прочностные характеристики: предел пропорциональности (опц), предел упругости (ау), предел текучести (о.,) и предел прочности (апч). Диаграмма растяжения дает также характеристику пластичности стали — относительное остаточное удлинение после разрыва: 5 = (/к — /0)//0, где /к — длина расчетной части после разрыва; /0 — расчетная длина до испытания.

Величина 6 — единственная из всех характеристик, зависящая от расчетной длины, что обусловлено неравномерным удлинени — ( П I I И II I П I И I ( 1 П I п ( TQ

1

|

Рис. 6.1. Образцы для испытания на растяжение (а — цилиндрический; 6 — плоский) и график распределения удлинения отдельных участков по длине образца (в) |

|

Рис. 6.2. Диаграмма растяжения отожженной (мягкой) стали: ок — конечное значение напряжения |

ем образца (рис. 6.1, в). Для определения 6 по длине образца наносят риски, например через каждые 5 мм. После испытания каждое деление увеличит свою длину на А/,. При нагружении образца до точки D на диаграмме растяжения (см. рис. 6.2) все деления получают в основном одинаковые остаточные удлинения А/, и график их распределения представляет собой горизонтальную прямую линию bed (см. рис. 6.1, в). Снижение А/, по концам рабочей части образца (участки ab и df) является результатом влияния головок. При дальнейшем растяжении промежутки, близкие к разрыву, получают дополнительное удлинение за счет образования местного сужения (шейки) и общее распределение А/, характеризуется кривой abcdf.

Уменьшение площади поперечного сечения в шейке приводит к падению нагрузки при испытании (участок DE), но не к падению фактических напряжений (см. рис. 6.2). Расчетные же напряжения, показанные на диаграмме растяжения (см. рис. 6.2), прямо пропорциональны нагрузке, так как образование шейки при их расчете не учитывается.

Для сравнимости результатов определения 5 на образцах разных размеров и формы расчетная длина /0 (длина, на которой

определяется 5) должна выбираться равной 11,3л/Д, или 5,65 где Ап — площадь поперечного сечения образца до испытания. Тогда для круглых образцов /0 = 10г/0 или /0 = 5d0, где d0 — первоначальный диаметр. Значение 5 десятикратных образцов всегда будет меньше, чем пятикратных (8Ш < б5).

На значение 5 влияет также положение разрыва по длине. Максимальное значение, получаемое при разрыве посередине /0, принято в качестве нормы при определении 5.

Таким образом, при определении 8 измеряют d0 (или А0) образца, рассчитывают /0 и определяют число промежутков п на расчетной длине (Я|0 и п5). После испытания половинки образца складывают и отсчитывают половину промежутков (п/2) вправо от разрыва и половину — влево от разрыва. Измеряют расстояние между полученными крайними рисками, что дает значение конечной длины /к для расчета 8.

Наряду с 8 используется и другая характеристика пластичности стали — относительное остаточное сужение после разрыва у/ = = (А0 — Аш)/А„, где Аш — площадь шейки.

Твердость стали. Твердость стали определяют чаще всего методом Бринелля — вдавливанием шарика (см. подразд. 2.5). Сравнимость результатов при различном диаметре шарика обеспечивается постоянством отношения нагрузки Р к квадрату диаметра D шарика: Р/D2 = const. Твердость по Бринеллю НВ = Р/Асф, где F — нагрузка; Асф — площадь сферической поверхности отпечатка. Метод Бринелля применяют для сталей с твердостью не более 450 кгс/мм2 (4,5 ГПа).

Ударная вязкость стали. Ударную вязкость стали определяют на маятниковом копре (см. подразд. 2.5). Стальной образец имеет форму балочки квадратного сечения 10×10 мм и длину 55 мм. По методу Шарпи образец лежит на опорах свободно и имеет надрез глубиной 2 мм на стороне, противоположной удару маятника (см. рис. 2.7). Надрез позволяет сосредоточить энергию удара в одном месте. Ударная вязкость характеризуется отношением работы U, затраченной на разрушение образца, к площади поперечного сечения А: и= U/ А. Единица измерения ударной вязкости — Дж/м2.