Свойства стекла и его получение

Свойства стекла. В отличие от кристаллических веществ стекла изотропны, прозрачны и чрезвычайно хрупки. Свойства стекол

можно изменять термической, химической или механической обработкой.

Обычное листовое стекло имеет плотность, равную 2 500… 2 600 кг/м3. Его твердость колеблется от 5 до 7 по шкале Мооса. Прочность стекла составляет: при сжатии — 500…2 000 МПа; при растяжении — 30…60 МПа; при изгибе — 35…70 МПа. Модуль упругости при растяжении находится в пределах (4,5… 8,5) • 104 МПа.

Получение стекла. Изготовление стекла включает в себя подготовку сырьевых компонентов, составление шихты, варку стекла (расплавление шихты и гомогенизацию расплава), формование, отжиг, резку, шлифовку и полировку изделий, нанесение рисунка (для некоторых видов изделий).

Сырьем для производства бесцветного строительного стекла являются кварцевые маложелезистые пески, кальцинированная сода или сульфат натрия, известняк, доломит и др. Варят стекло в ванных печах непрерывного действия. В процессе варки при 800…900°С происходят твердофазовые реакции с образованием силикатов, которые спекаются с кремнеземом. При температуре около 1 200 °С спекшаяся масса расплавляется и происходит взаимное растворение силикатов и кремнезема. При дальнейшем нагревании до 1 400… 1 500°С из жидкой стекломассы выделяются газовые пузырьки, она осветляется и становится однородной.

Листовое стекло формуют машинным вытягиванием, горизонтальным прокатом и флоат-процессом.

Способ машинной вытяжки стекла, разработанный Эмилем Фурко в 1902 г., используют при производстве плоского неполированного стекла. Существует несколько разновидностей этого способа.

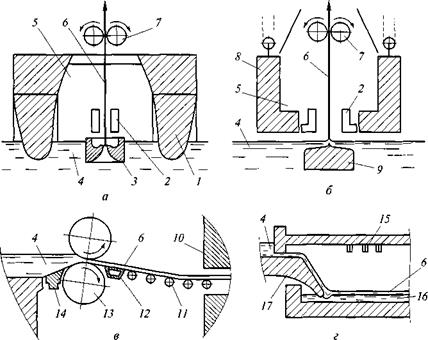

При лодочном способе вертикального вытягивания (рис.

7.2, а) ленту стекла 6 вытягивают из стекломассы 4 через сквозную щель шамотной лодочки 3 с помощью асбестовых вытягивающих валков 7 машины. За время движения от лодочки до валков лента охлаждается водяными холодильниками 2 до состояния, исключающего ее деформацию. Камера формования 5 отделена от остального пространства глухим ограждающим мостом 7, погруженным в стекломассу на 50… 150 мм.

Безлодочный способ вертикального вытягивания стекла со свободной поверхности стекломассы обеспечивает более высокое качество стекла и более высокую производительность. Необходимый для формования вязкостный контур стекла создается с помощью подвесных шамотных экранов 8 и холодильников 2 (рис. 7.2, б). Для выравнивания потока стекломассы, а также ее температуры и вязкости применяются шамотные тела 9, погружаемые под уровень ванны.

Горизонтальный прокат заключается в пропускании вязкой стекломассы между двумя металлическими валками, охлаждаемыми

|

Рис. 7.2. Формование листового стекла: а, б — соответственно лодочный и безлодочный способы вертикального вытягивания; в — горизонтальный прокат; г — флоат-процесс; 1 — ограждающий мост; 2 — холодильник; 3 — шамотная лодочка; 4 — стекломасса; 5 — камера формования; б — лента стекла; 7 — вытягивающие валки; 8 — шамотные экраны; 9 — шамотное погружаемое тело; 10 — печь для отжига; 11 — валки роликового конвейера; 12 — охлаждаемая плита; 13 — охлаждаемые прокатывающие валки; 14 — приемный лоток; 15 — нагреватели; 16 — расплав олова; 17 — приемный лоток |

водой (рис. 7.2, в). При этом поверхность получается шероховатой (кованой), а стекло — непрозрачным. Поэтому после отжига стекло подвергают двухстороннему механическому шлифованию и полированию. При изготовлении узорчатого стекла верхний прокатывающий валок имеет рельефный рисунок. Прокатным способом получают также армированное стекло. При этом в формуемую ленту закатывают металлическую сетку.

Флоат-процесс, разработанный в 1959 г. фирмой Pilkington, позволяет получать стекло наиболее высокого качества. Формование листа этим способом происходит на поверхности расплавленного металла (рис. 7.2, г). Для предупреждения окисления металла во флоат-ванне предусмотрена азотно-водородная газовая среда.

После формования (при всех способах) лента стекла сразу же подвергается отжигу с целью снижения полученных при формовании температурных напряжений. Отожженное стекло поступает затем на участки резки, сортировки и упаковки листов.