Теплоизоляционные материалы на основе стекла и минерального волокна

Пеностекло. Пеностекло получают спеканием тонкомолотого стекла, смешанного с небольшим количеством (1…5%) кокса или карбонатных пород, выделяющих газообразные продукты при температуре размягчения стекла и вспенивающих массу. В качестве сырья могут использоваться стекловидные горные породы (трахит, обсидиан, вулканический туф) или стеклянный бой. Тогда в технологическом процессе отсутствуют варка стекломассы и ее грануляция. Температура обжига зависит от состава сырья и составляет обычно 600… 1 000°С. Повышение температуры при обжиге осуществляется быстро (за 2…3 ч), а охлаждение медленно (до 20 ч). Медленное охлаждение (отжиг) исключает возникновение внутренних напряжений. Охлажденные изделия распиливают и оправляют на циркульных пилах.

Плотность пеностекла составляет 150…700 кг/м3; коэффициент теплопроводности — 0,05…0,17 Вт/(м • °С); предел прочности при сжатии — 1… 15 МПа. Пеностекло может иметь значительное водопоглощение (5… 15%), поэтому в конструкциях его гидро — изолируют.

Пеностекло легко обрабатывается, склеивается вяжущими, обладает гвоздимостью. Получают также окрашенное пеностекло (черное, серое, фиолетовое, зеленое, синее), которое используют для декоративно-акустических целей в виде облицовочных плит (иногда перфорированных). Недостатком пеностекла является его высокая стоимость.

Минераловолокнистые утеплители. В строительной практике принято различать минеральную вату, получаемую из шлаков или горных пород, и стекловату. По технологии получения и свойствам стеклянная и минеральная ваты имеют много общего. Сырьем для производства волокнистых утеплителей служат горные породы, металлургические доменные шлаки и стеклянная шихта.

К горным породам, используемым при производстве минеральной ваты, относятся наименее кислые из магматических горных пород: габбро, диабаз, базальт.

Доменные шлаки являются побочным продуктом при получении чугуна и состоят в основном из силикатов и алюмосиликатов кальция и магния. Их химический состав характеризуется содержанием следующих оксидов: CaO, MgO, Si02 А1203, Fe203 и др.

Шлаковую вату получают также из ваграночных, мартеновских шлаков и шлаков цветной металлургии.

Стеклянная шихта состоит из того же сырья, что и шихта для обычного стекла, с добавлением стеклобоя (отходов стекла).

Волокна минеральной ваты обычно имеют длину от 2 до 10 мм, их диаметр не превышает 8 мкм. Содержание неволокнистых включений (корольков), к которым относятся частицы размером более 0,25 мм, может составлять в зависимости от марки ваты не более

12.. .25 %. Максимальная температура эксплуатации минеральной ваты (без связующего) не должна превышать 600 °С, чтобы не произошло ее размягчения.

Стекловолокно бывает непрерывным и штапельным (длиной до 2 м). Непрерывное стекловолокно используют для получения армирующих наполнителей для пластмасс и других материалов в виде стеклянных нитей, ровингов, стеклотканей, стеклошпона и др. Для текстильной переработки применяют волокна диаметром

3.. .14 мкм. Теплоизоляционные изделия изготавливают преимущественно из штапельного стекловолокна, которое в зависимости от диаметра подразделяется на микротонкое (менее 0,5 мкм), ультратонкое (0,5… 1,0 мкм), супертонкое (1…3 мкм), тонкое (3…11 мкм), утолщенное (11…20 мкм) и грубое (более 20 мкм).

Свойства стекловаты немного отличаются от свойств минеральной ваты. Стекловата обладает повышенной упругостью и не уплотняется при вибрации, содержит очень мало неволокнистых включений. Некоторые виды стекломатов при упаковке в рулоны сжимают до 75…40% от исходного объема. После распаковки стекловата благодаря упругости восстанавливает первоначальную толщину. Прочность стекловолокон на растяжение (Rp = 20…25 МПа) выше, чем минеральных, а температуростойкость (450 °С) ниже. Плотность и теплопроводность практически такие же, как у минеральной ваты.

Переработка расплава в волокно производится различными способами при обязательном условии стеклообразного (не кристаллического) состояния волокон. Для этого расплав при вытягивании волокон подвергают очень быстрому охлаждению в течение (7… 10) 10-4 с. Способность расплава к волокнообразованию определяется в основном его вязкостью и поверхностным натяжением. Высокое поверхностное натяжение расплава способствует образованию корольков — каплевидных включений в минеральной вате. Высокая вязкость затрудняет переработку расплава в волокна.

Оксиды Si02 и А1203 повышают, а CaO, MgO, Fe203 понижают вязкость расплава. Оксиды А1203, Fe203 повышают его поверхностное натяжение. Главным критерием при подборе компонентов шихты является модуль кислотности, равный отношению содержания, %, кислотных оксидов к содержанию основных: Мк = (Si02 + + А1203)/(Са0 + MgO). При Мк < 1 сырье называют основным, а при Мк >1 — кислым.

С повышением Мк повышается водостойкость и химическая стойкость минеральной ваты. Минеральная вата Rockwool и Рагос, получаемая из горных пород, имеет Мк> 2. У шлаков Мк = 0,90… 1,16, поэтому к шлакам добавляют корректирующие компоненты. Шлаковая вата менее долговечна, чем каменная.

Хорошей волокнообразующей способностью расплавы обладают при вязкости 5… 20 Па • с. Шлаковое сырье обеспечивает получение указанной вязкости при температуре около 1 400 °С, а горные породы — при температуре около 1 500 °С.

При дутьевом способе получения волокна вытекающая вниз из фильеры (отверстия) струя расплава раздувается на тонкие нити (2… 10 мкм) двумя встречными струями пара или воздуха, направленными вниз под углом к струе.

При центробежном способе струя жидкого расплава поступает на быстровращающийся (со скоростью 10 000 мин-1) диск центрифуги и под действием центробежной силы сбрасывается с него, распыляясь в волокна.

При центробежно-валковом способе расплав с температурой около 1 400 °С, вытекая из фильеры, проходит через систему горизонтальных вращающихся валков. Попадая на край верхнего валка, расплав отбрасывается на расположенный ниже валок — и так несколько раз.

Центробежно-дутьевой способ сочетает в себе центробежное диспергирование расплава с последующим раздувом в волокна.

При центробежно-фильерно-дутьевом способе расплав поступает в чашу вращающейся центрифуги, имеющей большое количество отверстий диаметром 0,2… 2,0 мм. Под действием центробежной силы расплав продавливается через отверстия и отбрасывается в виде тонких струек, которые раздуваются в волокна. При этом способе получают практически бескорольковую вату с диаметром волокон 1 …2 мкм.

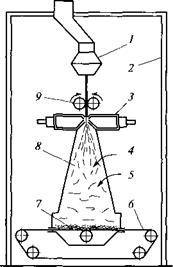

Способ раздува первичного волокна позволяет получать штапельное стеклянное волокно диаметром 0,2…0,6 мкм. Первичные волокна вводят вдоль направления движения газового потока (рис. 7.6). Двухсекционная камера сгорания 3 снабжена водоохлаждаемыми соплами с щелями размером 3×200 мм. Угол между направлением оси щели сопла и первичными волокнами составляет 8°. Первичные волокна диаметром 90… 140 мкм вытягиваются со скоростью 7,7 см/с валками 9 и подаются в камеру раздува. По мере удаления от сопла температура падает, а вязкость расплава растет. На расстоянии 15 и 40 мм температура составляет соответственно 1430 и 940°С, вязкость — 22,4 и 501 Па-с. Диаметр вторичных волокон зависит от скорости газового потока, скорости подачи и диаметра первичных волокон.

Изделия из минеральной ваты подразделяются на штучные (плиты, цилиндры, полуцилиндры, сегменты), рулонные (маты прошивные и на синтетическом связующем), шнуровые (шнуры, жгуты) и сыпучие (гранулированная вата).

Связующие вещества, применяемые для получения минераловатных изделий, — это в основном битумы и синтетические смолы. Наиболее широко применяют фенолоформальдегидные и карбамидные смолы и поливинилацетатную эмульсию. Более предпочтительным является фенольное связующее, поскольку карбамидное связующее обладает меньшей водостойкостью.

Материалы горизонтально-слоистой структуры. Полученные волокна (см. рис. 7.6), увлекаемые потоком воздуха, прокачиваемого сверху вниз через камеру волокноосаждения 8, оседают на приемный конвейер 6 и образуют стекловатный ковер 7. При выходе из камеры волокноосаждения слой ваты подпрессовывается валком и закатывается в рулоны либо передается на дальнейшую обработку.

При изготовлении рулонного материала, мягких и полужест — ких плит связующее 4 наносят на волокна распылением в камере

Рис. 7.6. Схема получения стеклянного

волокна:

1 — электропечь, 2 — рама установки; 3 — камера сгорания; 4 — связующее; 5 — гидро — фобизатор; 6— приемный конвейєр; 7— стекловатный ковер; 8 — камера волокноосажде — ния; 9 — механизм вытягивания

1 — электропечь, 2 — рама установки; 3 — камера сгорания; 4 — связующее; 5 — гидро — фобизатор; 6— приемный конвейєр; 7— стекловатный ковер; 8 — камера волокноосажде — ния; 9 — механизм вытягивания

волокноосаждения. Для придания минераловатным изделиям водоотталкивающих свойств их одновременно обрабатывают гидрофобизатором 5, подавая его в камеру волокноосаждения.

При получении жестких и твердых минераловатных изделий используют способ пролива, при котором связующее плоской струей подается на минераловатный ковер по всей его ширине. Для проникания связующего в глубь ковра под ним создается вакуум. Излишки связующего отжимаются уплотняющим валком.

Материалы пространственной структуры. Материалы пространственной структуры получают мокрым способом, при котором волокна смешивают с раствором или эмульсией связующего, формуют минераловатный ковер и подвергают его тепловой обработке. Прочность на сжатие минераловатных изделий возрастает с ростом количества вертикально ориентированных волокон. Этим способом изготавливают плиты повышенной жесткости (ППЖ).

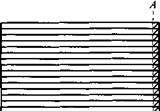

Материалы вертикальной слоистости. Они обладают наибольшей прочностью при сжатии, но теплопроводность их на 15… 20 % выше, чем у плит с горизонтальной слоистостью. Способы получения таких материалов основаны на принципе, показанном на рис. 7.7, а. Плиты с горизонтальной слоистостью складывают в пакет и склеивают между собой, а затем разрезают по линии А—А. Материалы гофрированной структуры (рис. 7.7, 6) имеют высокую прочность и низкую теплопроводность. Гофрирование осуществляется автоматическим гофрировщиком, устанавливаемым между камерами волокноосаждения и тепловой обработки.

Минераловатные плиты с горизонтальной слоистостью. Минераловатные плиты с горизонтальной слоистостью на синтетическом или битумном связующем выпускаются марок 50, 75, 100, 125, 150, 175, 200, 225, 250. Марка означает верхний предел средней плотности материала, кг/м3. Теплопроводность составляет 0,044…0,064 Вт/(м К); сжимаемость — от 45 до 3 %. Сжимаемость определяют по формуле

h = (Н- #о)100/#0,

где Я0 и Н — толщина образца при удельной нагрузке соответственно 0,5 и 2,0 кПа.

Плиты выпускаются толщиной 40… 150 мм и размерами до 2х 1 м. Плиты марок выше 175 при условии гидрофобизации можно применять в качестве основания под кровельное покрытие без устройства цементной стяжки.

Плиты повышенной жесткости. Их изготавливают только на синтетическом связующем по технологии либо мокрого формования из минераловатной гидромассы с добавкой гидрофобизатора (плиты марки ППЖ-200), либо сухого формования гофрированной структуры (плиты марок ППЖ-ГС-175 и ППЖ-ГС-200). Водо поглощение этих плит по массе не превышает 30…40 %. Плиты предназначены для теплоизоляции перекрытий и покрытий без устройства стяжки и выравнивающего слоя, однако контакт изделий с воздухом должен быть исключен.

Маты минераловатные прошивные и шнуровые материалы. Их изготавливают без применения связующих веществ. Шнуры (жгуты) получают путем набивки ваты в оплетку, выполненную из стеклянных или хлопковых нитей. При изготовлении прошивных матов минераловатный ковер обкладывают стеклотканью, стек — лосеткой, асбестовой тканью, бумагой, картоном, металлической сеткой и прошивают стеклянными или хлопковыми нитями. Маты могут изготавливаться и без обкладок. Выпускаются маты марок 75, 100 и 125. Размеры матов: длина —1…6 м; ширина — 0,5… 1,0 м; толщина — 40… 120 мм. Теплопроводность матов — от 0,044 до 0,046 Вт/(м — К); сжимаемость — от 55 до 30 %.

|

Изготовители и поставщики минераловатных теплоизоляционных материалов: АО «Термостепс», АО «Комат» (г. Ростов), Бо — кинский ЗТМ, Назаровский завод ТИМ, Мальтинский ЗСМ, ЗАО «Минеральная вата» (плиты РУФ БАТТС), АКСИ (г. Челябинск),

Рис. 7.7. Получение структуры с

вертикальной слоистостью:

а — склеивание и разрезание (А—А); б

гофрирование

Пермский ЗТИ и др. Из иностранных производителей широко известна продукция фирм Рагос (Финляндия), Rockwool (Дания) и др.

Стекловатные изделия. Их выпускают в виде плит и матов. Плиты для верхнего (защитного) слоя имеют соединение «шпунт— гребень» и ветрозащитную облицовку из нетканого материала, алюминиевой фольги или стеклохолста. Гидрофобизованные изделия имеют в маркировке букву Г после обозначения плотности. Широко известны изделия фирм ISOVER (Финляндия), URSA («Флайдерер-Чудово», Новгородская обл.) и др.