Методы испытаний и требования к цементам

При оценке свойств цементов испытывают как само по себе вяжущее (в виде порошка), так и составы, в которые вяжущее входит в качестве одного из компонентов (тесто = цемент + вода или цементный раствор = цемент + вода + песок). Чтобы по результатам испытания раствора (или теста) оценить качество цемента, влияние всех других факторов (количества и качества песка, густоты теста или раствора, условий изготовления, хранения и испытания образцов, их возраста) нужно исключить. С этой целью установлены государственные стандарты на методы изготовления, хранения и испытания образцов. В настоящее время действуют два российских стандарта: ГОСТ 310.1 — 5 (используемый для внутреннего рынка) и ГОСТ 30744—2001, соответствующий европейским стандартам.

Песок и вода по составу и качеству также должны удовлетворять требованиям стандартов. Согласно ГОСТ 6139 — 2003 стандартный песок для испытаний цемента должен быть кварцевым, содержать Si02 не менее 96 % и иметь допустимое количество глинистых, илистых и органических примесей. Он может быть моно — фракционным, состоящим из одной фракции 0,5 —0,9 мм, или полифракционным, состоящим из следующих фракций: 0,08… 0,16; 0,16…0,50; 0,50… 1,00 и 1,00… 1,60 мм.

Монофракционный песок предназначен для определения марки цемента по ГОСТ 310.4 — 81. Он должен иметь сертификат соответствия эталонному песку — песку Привольского месторождения, удовлетворяющему требованиям ГОСТ 6139 — 2003.

Полифракционный песок предназначен для определения класса цемента по ГОСТ 30744 — 2001. Полифракционный песок должен иметь сертификат соответствия эталонному песку, удовлетворяющему требованиям европейского стандарта EN 196-1. Содержание воды подбирают таким образом, чтобы и тесто, и растворная смесь имели стандартную консистенцию (нормальную густоту). Количество воды, необходимое для получения смеси нормальной густоты, называется водопотребностъю теста (цемента) или раствора.

Определение водопотребности цемента. Водопотребность цемента определяют с помощью прибора Вика (см. рис. 8.2). Иглу 6 прибора Вика заменяют металлическим цилиндром — пестиком 1, переставляя их местами (чтобы масса перемещающейся части оставалась равной 300 г).

По ГОСТ 310.3 — 76 тесто перемешивают вручную в течение 5 мин и заполняют им в один прием коническое кольцо 5 прибора Вика, постукивая подставкой 4 кольца о стол 5 — 6 раз. Избыток теста срезают и поверхность заглаживают. Пестик немедленно приводят в соприкосновение с тестом и сразу же дают ему возможность погружаться в течение 30 с.

По ГОСТ 30744 — 2001 тесто перемешивают в специальном смесителе по режиму (90 + 5 + 90) с (перемешивание —остановка — перемешивание) и переносят в один прием в коническое кольцо 5 без уплотнения и вибрации. Время с начала затворения до начала погружения пестика в цементное тесто должно составлять 4 мин. Фиксируют глубину погружения также за 30 с.

Нормальной (в обоих стандартах) считается густота, при которой пестик не доходит до дна на 5…7 мм.

Определение сроков схватывания цемента. Пестик 1 прибора Вика (см. рис. 8.2) заменяют иглой 6, переставляя их местами. Готовят тесто нормальной густоты и заполняют им кольцо прибора Вика. Иглу 6 прибора доводят до соприкосновения с поверхностью теста и фиксируют стопорным винтом 7(верхним). Отпуская винт, дают игле возможность погружаться в тесто. Погружения иглы производят с интервалом 10 мин, каждый раз — в новое место. Перед погружением иглу протирают влажной тканью. Сроки схватывания считают от начала затворения.

Начало схватывания наступает, когда игла не доходит до дна: по ГОСТ 310.3-76 — на 1 …2 мм, а по ГОСТ 30744-2001 — на 3…5 мм. Конец схватывания наступает, когда игла погружается в

тесто: по ГОСТ 310.3 — 76 — не более чем на 1 …2 мм, а по ГОСТ 30744 — 2001 — на 0,5 мм.

При определении конца схватывания по ГОСТ 30744 — 2001 длинную иглу в приборе Вика заменяют на короткую с кольцеобразной насадкой, фиксирующей глубину погружения иглы 0,5 мм (рис. 8.2, б), и кольцо с цементным тестом переворачивают широким основанием вверх.

Определение равномерности измерения объема цемента. При

твердении цементного теста иногда наблюдается искривление изделий, их растрескивание или полное разрушение. Причиной этого является наличие свободной (не связанной в соединения с другими оксидами) извести.

При затворении цемента водой происходит гашение свободной извести [СаО + Н20 = Са(ОН)2], которое сопровождается увеличением объема твердой фазы. В отличие от быстрогасящейся воздушной извести, получаемой при температуре 900… 1 100°С, известь в портландцементе, обжигаемом при температуре 1 450 °С, представляет собой «пережог» и гасится медленно. При испытаниях этот процесс ускоряют кипячением образцов в воде.

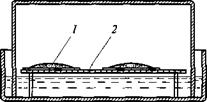

По ГОСТ 310.3 — 76 две навески теста нормальной густоты по 75 г каждая скатывают в шарики, кладут на стеклянные пластинки и, постукивая о стол, превращают в лепешки. Первые 24 ч эти лепешки хранят во влажной среде (в ванне с гидравлическим затвором) (рис. 8.3), затем кипятят в воде в течение 3 ч, после чего осматривают. Признаками неравномерности изменения объема являются:

1) коробление лепешек;

2) появление сетки мелких трещин;

3) наличие радиальных трещин;

4) полное разрушение лепешек (рис. 8.4).

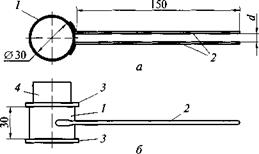

По ГОСТ 30744 — 2001 два кольца Ле Шателье (рис. 8.5) устанавливают на пластинки 3 и наполняют в один прием цементным тестом нормальной густоты без уплотнения или вибрации. Избыток теста срезают, накрывают кольца пластинками с пригрузом 4 и помещают в камеру влажного хранения (см. рис. 8.3) на 24 ч. После этого измеряют штангенциркулем расстояние d между концами индикаторных игл 2 с точностью до 0,5 мм, освобождают от

Рис. 8.3. Ванна с гидравличе-

Рис. 8.3. Ванна с гидравличе-

ским затвором:

1 — образцы; 2 — решетка

Рис. 8.4. Образцы (а…в), не

выдержавшие испытания

![]()

пластинок и пригруза и кипятят в воде в течение 3 ч. Затем кольца извлекают, охлаждают и измеряют расстояние / между концами игл. После этого вычисляют разность z=f-d для каждого кольца.

пластинок и пригруза и кипятят в воде в течение 3 ч. Затем кольца извлекают, охлаждают и измеряют расстояние / между концами игл. После этого вычисляют разность z=f-d для каждого кольца.

Определение активности, марки и класса цемента. Прочностные свойства цемента при изгибе и сжатии определяют на об — разцах-балочках размерами 40x40x160 мм, приготовленных из стандартного цементного раствора состава 1 : 3 (цемент: стандартный песок).

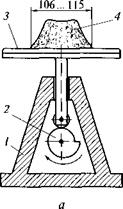

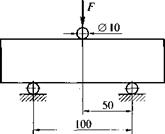

По ГОСТ 310.4—81 растворную смесь готовят на монофракци — онном песке в стандартной лопастной или бегунковой растворомешалке и определяют ее водопотребность по расплыву (диаметру нижнего основания) отформованного из смеси конуса после 30 падений с высоты 10 мм встряхивающего столика (рис. 8.6).

|

При В/Ц = 0,40 нормальной считается густота, при которой рас — плыв конуса РК = 106… 115 мм. Если РК < 106 мм, то В/Ц увеличивают до получения значения РК = 106… 108 мм. Если РК >115 мм, то В/Ц уменьшают до получения значения РК = 113… 115 мм.

|

в Рис. 8.5. Кольцо Ле Шателье: |

а — вид сверху; б — вид сбоку; в — после расширения образца; 1 — кольцо с

прорезью; 2 — индикаторная игла; 3 — стеклянная пластинка; 4 — пригруз

|

|

Растворную смесь нормальной густоты укладывают в трехсекционную форму (рис. 8.7), закрепленную на стандартной виброплощадке, и уплотняют вибрированием в течение 3 мин. По окончании вибрирования форму снимают, избыток смеси срезают и поверхность образцов заглаживают. Образцы хранят в течение 24 ч в

а

Рис. 8.8. Схема испытания образца-

балочки на изгиб

формах во влажном пространстве (см. рис. 8.3), затем освобождают от форм и хранят до испытания в воде при температуре (20 + 2) °С.

формах во влажном пространстве (см. рис. 8.3), затем освобождают от форм и хранят до испытания в воде при температуре (20 + 2) °С.

Испытание образцов проводят в возрасте 28 сут сначала на изгиб (рис. 8.8), а полученные шесть половинок балочек — на сжатие с помощью стандартных пластин (рис. 8.9) с рабочей площадью 25 см2 (40×62,5 мм). Предел прочности на сжатие определяют как частное от деления разрушающей нагрузки на рабочую площадь пластины. Полученное по шести образцам среднее значение предела прочности при сжатии называется активностью цемента и обозначается Rn.

По ГОСТ 30744 — 2001 растворную смесь готовят на полифрак — ционном песке с В/Ц = 0,50. Перемешивают в стандартном лопастном растворосмесителе сначала цемент с водой на малой скорости в течение 30 с, затем добавляют песок и перемешивают на большой скорости по режиму: 30 с перемешивание; 90 с остановка; 60 с перемешивание.

Смесь укладывают двумя слоями в трехсекционную форму (рис.

8.7, а), закрепленную с насадкой на платформе встряхивающего устройства. Сначала укладывают приблизительно по 300 г смеси в каждую секцию. Уложенную смесь разравнивают лопаткой 1 (рис.

8.7,

|

б) для первого слоя и уплотняют 60 ударами (падениями с высоты 15 мм) встряхивающего стола. Затем отсеки заполняют оставшейся смесью, которую разравнивают лопаткой 2 для вто-

|

Марка цемента |

Предел прочности, МПа, не менее |

|

|

при изгибе |

при сжатии |

|

|

300 |

4,5 |

30,0 |

|

400 |

5,5 |

40,0 |

|

500 |

6,0 |

50,0 |

|

550 |

6,2 |

55,0 |

|

600 |

6,5 |

60,0 |

|

Таблица 8.7

|

рого слоя и уплотняют циклом из 60 ударов. Затем поступают так же, как и при испытании по ГОСТ 310.4—81, однако рекомендуются нажимные пластины размерами 40×40 мм, но допустимы и пластины размерами 40,0×62,5 мм.

Технические требования к цементам. Согласно ГОСТ 10178 — 85 по прочности цементы подразделяются на марки (табл. 8.6).

Начало схватывания цемента должно наступать не ранее чем через 45 мин, а конец — не позднее чем через 10 ч с начала затво — рения. Цементы должны показать равномерность измерения объема. Остаток на сите № 008 не должен превышать 15 % от массы пробы.

Согласно ГОСТ 31108 — 2003 по прочности цементы подразделяются на классы: 22,5; 32,5; 42,5; 52,5, а по скорости твердения — на два подкласса: Н — нормально твердеющий; Б — быстро твердеющий (табл. 8.7).