Зведення ВЕЛикопрогонних громадських будинків

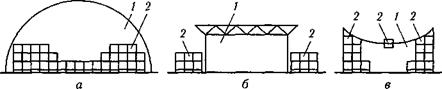

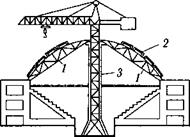

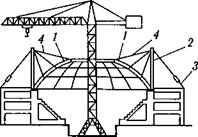

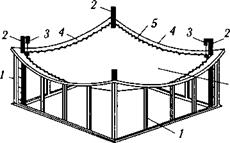

Будинки для проведення масових громадських заходів в основі архітектурно-планувального рішення мають просторий зал, який перекривається великопрогонними конструкціями. Крім залу в таких будівлях є багато допоміжних приміщень, які можуть бути розміщені в залі або під ним (рис. 3.14, а), збудовані зовні незалежно від залу (рис. 3.14, б), вписані в єдине конструктивне рішення із залом і слугувати опорами для великопрогонних конструкцій (рис. 3.14, в).

Послідовність зведення основних конструкцій залежить від конструктивного рішення та технічних можливостей і може бути такою: зведення основних конструкцій залу, а потім конструкцій допоміжних приміщень; зведення основних конструкцій допоміжних приміщень, а потім великопрогонної частини; основні конструкції обох частин будівлі споруджують одночасно.

У разі одночасного виконання монтажних і будівельних робіт або одночасного монтажу кількома кранами будівлю розбивають на зони дії кранів, а зони, в свою чергу, — на монтажні дільниці. Такі будівлі монтують як баштовими, так і самохідними кранами великої вантажопідйомності.

Основною особливістю зведення великопрогонних будинків є влаштування перекриття (покриття) залу. Якщо прогон перекриття завдовж-

|

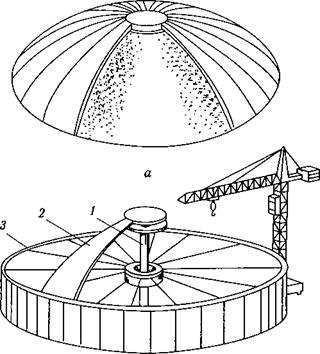

Рис. 3.14. Основні архітектурно-планувальні рішення великопрогонних будинків: а — з внутрішніми вбудованими допоміжними приміщеннями; б — із зовнішніми допоміжними приміщеннями; в — допоміжні приміщення як конструктивна частина покриття залу; / — великопрогонний зал; 2 — допоміжні приміщення |

|

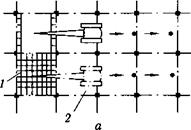

Рис. 3.15. Конструктивні рішення перекриття залів:

а — плоскі конструкції: / — ферми; 2 — рами; 3,4 — арки; б — просторові конструкції: 5 — склепіння; 6 — оболонки; 7 — куполи, 8 — структури; в — висячі конструкції: 9 — вантові; 10 — мембранні; 11 — тентові; г — пневматичні конструкції: 12 — пневмо — опорні; 13 — пневмокаркасні ки не перевищує 25 м, то його виконують з плоских стрижневих і балкових конструкцій. За більшої довжини прогонів (понад 25 м) застосовують просторові конструкції. Вони дають змогу досягти економії витрат на будівництво: за довжини прогону до 36 м — до 10 %, до 100 м — до 50 %, а за довжини прогону понад 100 м просторові конструкції є єдиним конструктивним рішенням. Отже, перекриття залів можна виконувати із плоских конструкцій (ферм, рам, арок), просторових (склепінь, оболонок, куполів, структур), висячих (вантових, мембранних, тентових), пневмоконструкцій (пневмоопорних, пневмокаркас — них) (рис. 3.15). Зведення цих покриттів виконують такими способами: завозять готові цілі покриття і піднімають на проектну позначку; складають покриття з вихідних елементів на проектній позначці (для цього влаштовують робочий настил під майбутнім покриттям) або виготовляють з моноліту; складають поелементно чи виготовляють із моноліту на землі або поряд із будівлею і потім все покриття піднімають на проектну позначку або насувають його.

Для великопрогонних будівель характерна значна висота залу, що зумовлює спосіб виконання опоряджувальних робіт. При цьому конструкції перекриття, як правило, мають спеціальні ходові містки, що використовуються під час будівельних робіт і функціонально потрібні в процесі експлуатації будівлі.

Перекриття великих прогонів плоскими несівними конструкціями.

Ферми використовують для перекриття прогонів завдовжки до 50 м, причому якщо довжина його не перевищує 24 м, то економічніше застосовувати залізобетонні ферми. їх монтують баштовими або самохідними кранами, як і ферми промислових будівель. За довжини прогону понад 24 м можна використовувати металеві ферми, а для прогонів завдовжки 36 м ферми виготовляють тільки з металу.

Металеві ферми — це відносно легкі конструкції, але вони недостатньо жорсткі в площині. Тому перед монтажем їх підсилюють, здебільшого верхній і нижній пояси, які можуть вигнутися. Крім підсилення для піднімання готових ферм використовують жорсткі траверси з багатьма захоплювачами для зменшення внутрішніх зусиль у фермах. Іноді такі ферми піднімають двома кранами.

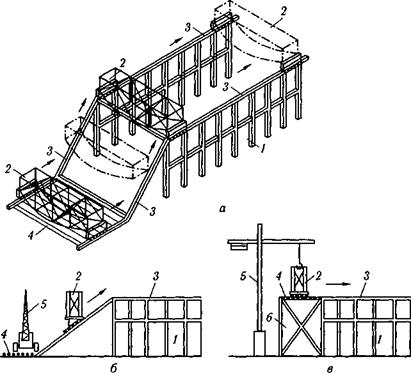

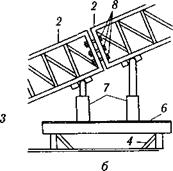

Застосовують також метод монтажу ферм із великими прогонами насуванням. Ферми складають з вихідних елементів у блоки по дві ферми і більше, з’єднують їх в’язями і розпірками та монтують із них покриття. Іноді під час укрупнення виконують усі монтажні роботи до повної готовності блока. Площадку для укрупнення монтажних елементів у блок розміщують у створі з прогоном. Її можна влаштувати на землі або на рівні місця встановлення ферм за наявності спеціальної естакади. Готовий блок за допомогою лебідок чи домкратів насувають на місце встановлення (рис. 3.16).

Для зменшення прогонних моментів і, як наслідок, висоти ферми і висоти будівлі використовують жорсткий зв’язок ферми з колоною, що сприяє передаванню частини згинального моменту на колону. При цьому потрібно збільшувати робочий переріз колони, в результаті чого вона стає решітчастою, як і ферма, тому несівна конструкція перетворюється на раму. За довжини прогону 10—12 м елементи рами виконують із суцільним поперечним перерізом зі збірного або монолітного бетону.

Монтаж готової рами одним або двома кранами (рис. 3.17, а) аналогічний монтажу ферм, але для піднімання рами у вертикальне положення потрібні спеціальні захоплювачі або тимчасове її підсилення.

Рами можна монтувати частинами за допомогою тимчасових опор, на які спирають кінці частин для їх стикування (рис. 3.17, б). Після закріплення рами і виконання всіх стиків допоміжні опори прослаблю — ють незначним опусканням і переміщують уздовж прогону.

Рама як плоский елемент із досить великими розмірами до монтажу перебуває в горизонтальному положенні, тому монтаж — це переважно переведення її у вертикальне положення. Якщо її скласти так, щоб опорні кінці спиралися на фундаменти, то змонтувати раму можна ме-

|

Рис. 3.16. Монтаж блоків ферм насуванням: а — загальний вигляд; б — організація робіт зі складанням блоків унизу; в — організація робіт зі складанням блоків вгорі; / — опорні конструкції покриття; 2 — блоки ферм на транспортних візках; 3 — ходові балки; 4 — площадка для складання блоків; 5 — монтажні крани для збирання блоків; 6 — тимчасові несівні конструкції площадки для складання |

тодом повороту за допомогою лебідок і падаючих монтажник стріл (рис. 3.17, в).

Арки як несівні конструкції виконують із деревоклеєних елементів, монолітного чи збірного залізобетону, а також із металу з суцільним або решітчастим поперечним перерізом. Для їх поелементного монтажу або виготовлення у моноліті застосовують суцільний настил за траєкторією арки або використовують тимчасові опори чи інвентарні кружала.

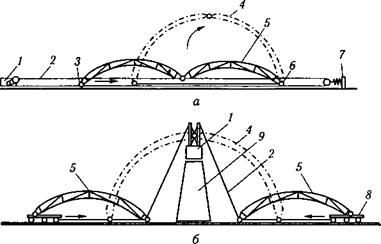

Під час монтажу готових на весь прогон арок (рис. 3.18, а) їх слід прихвачувати вище від центра ваги криволінійного елемента.

Перспективним є метод монтажу арок зі штучним зниженням центра ваги. Цей метод запропоновано для монтажу високих двошарнір-

|

них арок з особливо легких конструкцій (пластмасових, деревоклеє- них). Центр ваги таких арок розташований на висоті майже 2/3 загальної висоти арки, а тому для її піднімання потрібен досить високий кран. Якщо до нижніх кінців арки тимчасово прикріпити вантаж, то центр ваги може значно опуститися. Тоді для піднімання арки можна застосовувати невисокий кран (рис. 3.18, б). Наприклад, для підніман-

|

|

ня арки заввишки 40 м масою 5 т і центром ваги на висоті 27 м потрібен кран з висотою підняття гака 35 м з урахуванням траверси. Цю операцію може виконати кран вантажопідйомністю 40 — 50 т зі стрілою завдовжки 42,5 м. Якщо до нижніх кінців арки прикріпити по 5 т додаткового вантажу, то центр ваги системи масою 15 т буде на висоті

9 м. Для піднімання системи «арка — вантаж» достатньо використати кран зі стрілою завдовжки 15 м і вантажопідйомністю 15 —20 т. Отже, економічні переваги методу очевидні.

Великопрогонні арки монтують частинами, для чого використовують тимчасові допоміжні опори (рис. 3.19, а). Робочі площадки тимчасових опор оснащують домкратами, на які спираються кінці обох частин (рис. 3.19, б). Після встановлення частин за допомогою домкратів суміщу ють отвори монтажних стиків, забезпечують проектне положення осі арки і з’єднують частини болтами.

Тришарнірні легкі арки можна монтувати без крана — методом стягування нижніх (рис. 3.20, а) або верхніх кінців піварок (рис. 3.20, б). Для цього дві сусідні арки складають в один блок, установлюють зв’язувальні елементи, прогони (іноді ще й настили, утеплювач і покрівлю). У процесі стягування нижніх кінців піварок одну пару нижніх шарнірів спирають на майбутній фундамент, а самі блоки з піварок розкладають упоперек прогону. Другу пару нижніх шарнірів виставляють у лотоки — напрямні із швелерів так, щоб вони могли переміщуватися поперек прогону в напрямку до своїх фундаментів. У створі з розставленими блоками ставлять лебідку і заправляють трос, як показано на рис. 3.20, я, для стягування між собою нижніх опор. Для полегшення роботи в початковий момент стягування піварку підтягують за центральний шарнір угору автокраном. Після закріплення піднятого таким чином блока лебідку і напрямні переміщують до наступного блока, складеного поряд.

|

Рис. 3.20. Монтаж арок стягуванням опор: а — нижніх; б — верхніх; 1 — лебідка; 2 — трос; 3 — рухомий шарнір; 4 — проектне положення арки; 5 — положення піварки перед підніманням; 6 — нерухома опора; 7 — анкер; 8 — візок; 9 — тимчасова опора |

Монтаж стягуванням верхніх кінців піварок виконують за допомогою лебідки, встановленої посередині прогону на тимчасовій опорі (рис. 3.20, б). Для зменшення зусиль під час стягування опорні шарніри розміщують на спеціальних візках, які пересуваються по рейках. Для підвищення стійкості площин арок монтаж проводять також блоками із двох арок.

Для того щоб не складати блоки щоразу на новому місці, можна використовувати метод насування готових блоків з місця їх складання і піднімання до проектної відмітки (рис. 3.21).

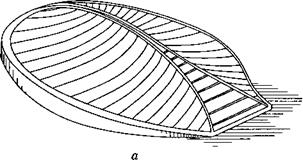

Перекриття великих прогонів просторовими конструкціями. Склепіння та куполи як просторові конструкції для перекриття громадських споруд використовують здавна. До XIX ст. склепіння виконували з кам’яної кладки, для чого попередньо влаштовували суцільну дерев’яну опалубку. З виникненням бетону та залізобетону стінки склепіння стають тоншими, а прогони подовжуються, але й нині для влаштування монолітного склепіння витрачають значні кошти на опалубку і на риштування, що її підтримують. Бетонування склепіння виконують симетричними смугами одночасно з двох боків — від опор до вершини склепіння.

Досить вдало застосував армоцемент для зведення склепінь італійський інженер і архітектор П. Л. Нерві. Армоцемент виготовляють із дротяних плетених сіток і цементного розчину. Сітка, як правило, має розмір вічка 10 мм за діаметра дроту 0,5 — 1,5 мм, кількість сіток може

|

досягати 10— 12 у перерезі склепіння. Товщина армоцементних склепінь може змінюватися від 15 — 25 мм до 60—100 мм в опорній частині. Найчастіше покриття з армоцементу виконують у вигляді хвилястої плити з кроком хвилі 2,5 м заввишки 1,6 м.

Армоцементні склепіння перекривають прогони завдовжки 12 —75 м. Як правило, хвиляста плита має кривину поперек прогону. П. Л. Нерві розробив технологію виконання як монолітного, так і збірного покриття, причому моноліт виготовлявся з використанням блока опалубки з армоцементу, який за допомогою підтримувальних інвентарних конструкцій, домкратів і лебідок переміщувався в просторі за кривою траєкторією.

Для укладання цементного розчину застосовують цемент-гармати або торкретні установки. Бетонування виконують з однобічною опалубкою або без неї, оскільки розчин затримується в сітках. Збірні конструкції виготовляють як окремі хвилі (короби) на весь прогін або складають короби на місці з окремих елементів-відрізків із замонолічуванням стиків. У короби кладуть суцільну несівну арматуру. Для складання короба з окремих елементів застосовують проміжні риштування і тимчасові опори.

Склепіння можна виготовляти також на землі в моноліті або складати з окремих елементів, а потім піднімати їх на проектну позначку. Цей спосіб ефективніший за попередній, адже зникає потреба у виготовленні підтримувальних конструкцій і робочого настилу на висоті, а також підвищується продуктивність праці робітників.

|

Рис. 3.22. Дерев’яні конструкції опалубки монолітного купола в Новосибірському театрі |

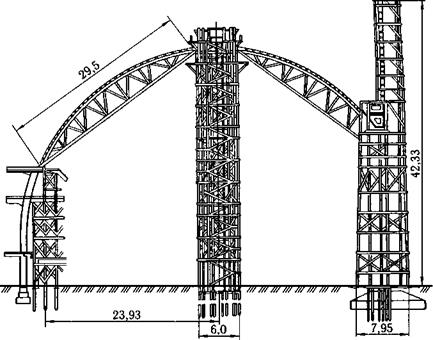

З технологічного погляду, оболонки подвійної кривини і куполи виготовляють практично однаково; вони можуть бути як монолітними., так і збірними. Для виготовлення монолітної оболонки або купола виготовляють опалубку, яка спирається іноді на досить дорогу конструкцію підтримувальних риштувань. Так, для опалубки і підтримувальних риштувань, застосовуваних під час будівництва театру в м. Новосибірську (діаметр купола 55,5 м, товщина 8 см), було використано кілька тисяч кубометрів деревини та пиломатеріалів (рис. 3.22).

Виготовлення монолітних куполів та оболонок — трудомісткий процес із використанням ручної праці. Нині для індустріалізації процесу застосовують збірні куполи та оболонки.

Елементи збірних куполів та оболонок (плоскі та криволінійні) об’єднують у кілька типів і виготовляють у заводських умовах. Складають куполи різними способами: за допомогою суцільної опалубки по дерев’яних риштуваннях; підтримуванням опорних частин плит монтажними столиками, встановленими на інвентарні металеві риштування; з використанням тимчасових центральних опор та опор вантажопідій-

|

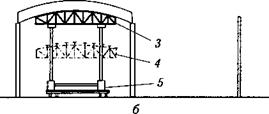

Рис. 3.24. Монтаж купола за допомогою підтримувальних ферм, які обпираються на монтажний кран:

1 — інвентарні ферми; 2 — панелі збірного купола; 3 — елементи підсилення башти крана мальних кранів; за допомогою тимчасового інвентарного кондуктора; безкондукторним способом із використанням інвентарних розчалок або спеціальних плит (чи блоків), які монтують навісним способом.

Збірні елементи оболонок і куполів виставляють симетрично, починаючи від нижніх бортових елементів концентричними кільцями до вершини. Підтримувальні елементи монтажного оснащення знімають після досягнення бетоном заданої міцності. Застосування суцільної опалубки підвищує продуктивність праці монтажників, але, як зазначалося вище, цей спосіб потребує значної кількості деревини і витрат праці на її виготовлення. У разі застосування металевих типових риштувань, які з’єднуються на гвинтах чи хомутах, стояк виставляють у місці, де сходяться кути чотирьох панелей, а на його верхівку встановлюють насадку з монтажним столиком (рис. 3.23). Цей спосіб монтажу дешевший, ніж попередній, але складніший.

Зменшення об’єму підтримувальних конструкцій можна досягти способом, за яким плити купола спирають на тимчасово розкладені радіальні ферми, що, в свою чергу, спираються на опорний контур і центральну опору, якою може бути підсилена башта монтажного крана (рис. 3.24).

|

б Рис. 3.25. Монтаж купола за допомогою центральної опори: а — система розрізування купола; б — монтаж купола; / — тимчасова опора з відтяжками; 2 — радіальні панелі; 3 — опорне кільце |

Останнім часом збірні радіальні елементи виконують у вигляді плит подвійної кривини з геометрією меридіального перерізу купола, які монтують за допомогою центральної тимчасової опори (рис. 3.25).

Іноді оболонками подвійної кривини перекривають по колонах досить великі простори. При цьому монтажний інвентарний підтриму — вальний кондуктор можна використовувати кілька разів (рис. 3.26). Такий кондуктор має вигляд візка з чотирма телескопічними стояками, на які спираються дві ферми з перпендикулярними до них криволінійними прогонами. На прогонах з потрібним кроком розміщені монтажні столики для обпирання кутів плит оболонки. Після монтажу плит оболонки, замонолічення стиків та їх тужавлення кондуктор опускають униз і переміщують у наступне положення.

Найефективнішим методом монтажу куполів і оболонок є безкон — дукторний. Тимчасове закріплення ярусу плит виконують за допомо-

|

гою спеціального оснащення (рис. 3.27). Верхні й нижні торці плит мають спеціальні пази для їх обпирання під час монтажу на раніше змонтоване кільце або опорний контур.

Якщо виконати відповідне розрізування купола (рис. 3.28), а плити виготовити зі спеціальними пазами й опорними столиками, то монтаж купола можна проводити навісним способом, не застосовуючи спеціального оснащення. При цьому слід дотримуватися тільки певної послідовності укладання плит.

Безкондукторним методом монтують також сітчасті металеві куполи. Невеликі куполи монтують з окремих елементів, а великі — блока-

Рис. 3.27. Монтаж купола навісним методом з підтримувальними розчалками:

Рис. 3.27. Монтаж купола навісним методом з підтримувальними розчалками:

1 — панелі збірного купола; 2 — інвентарний стояк; 3 — розчалки, які підтримують панелі; 4 — відтяжка

|

ми. Навісний монтаж двосітчастого металевого купола блоками з мембранним покриттям, які виготовляють у заводських умовах, показано на рис. 3.29.

Структурними покриттями перекривають прогони завдовжки 12 — 120 м. Якщо ці покриття невеликі, їх монтують кранами (рис. 3.30, а), заздалегідь склавши поряд або внизу, під місцем установлення. Практикують також монтаж структур частинами (в межах вантажопідйомності крана).

Великопрогонні структури масою понад тисячу тонн складають з окремих елементів унизу, під місцем установлення, а потім піднімають

|

на проектну позначку за допомогою гідравлічних або гвинтових підйомників, установлених на тимчасових опорах (рис. 3.30, б). Кількість тимчасових опор залежить від міцності структури і вантажопідйомності підйомників.

Гідравлічний підйомник складається з двох або більше гідравлічних домкратів, установлених на верхній площадці тимчасової опори. Зверху на поршні домкратів покладено балку. В центрі площадки, між домкратами, пропущено в люк вертикальну тягу, яка має ряд отворів для того, щоб почергово за допомогою металевих шворнів кріпити її до балки, що лежить на домкратах, або до балки робочої площадки. До нижнього кінця тяги кріплять структурне покриття, а її верхній кінець прикріплюють до балки над домкратами. Така конструкція підйомника дає можливість повторюваними циклами підняти перекриття на потрібну висоту (10 — 20 м).

Основою гвинтового підйомника є вертикальний потужний гвинт — тяга, який обертається навколо вертикальної осі за допомогою приводу,

|

встановленого на верхній площадці тимчасової опори. Гвинт проходить крізь гайку, яка нерухомо закріплена на покритті. Під час обертання гвинта гайка, а разом із нею і структура, піднімаються вгору.

Якщо робочий настил розміщений на рівні нижньої поверхні структурного покриття, то його можна скласти з окремих елементів на проектній позначці. Проте цей спосіб пов’язаний зі значними витратами на виготовлення підтримувальних конструкцій і самого робочого настилу. Для їх зменшення робочий настил іноді виконують тільки під частиною покриття, де складається блок структури, який потім насувають на все покриття, поступово нарощуючи його з настилу.

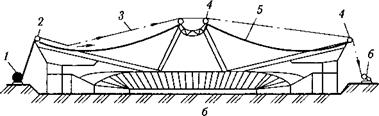

Улаштування висячих покриттів. Найкраще металеві конструкції працюють на розтяжні зусилля, а тому досить великі прогони часто перекривають висячими конструкціями, в яких ванти, мембрани і тенти сприймають розтягування. Для того щоб уникнути коливань висячих систем, у них крім несівних розтягнених елементів використовують ста — бі лізу вальні обтяжки або жорсткі просторові стрижневі конструкції.

Особливість улаштування вантового покриття полягає в тому, що спочатку зводять опори покриття, по яких проходить масивний опорний контур, що сприймає навантаження від вант. Ванти монтують окремими нитками або в складі тросових ферм. В останньому випадку для їх піднімання застосовують траверси, які забезпечують фермам потрібну геометрію. На рис. 3.31 зображено, як за допомогою траверси завдовжки 40 м з автоматичним розстропуванням монтують тросові півфер — ми висячого покриття. Ванти і троси натягують до досягнення проектної геометрії, а після цього влаштовують покриття з металу або залізобетону.

•(ww 2 юипаоїаає

woidhit иіисЬюсІаіі кнжок w ООЄ инжаої/аке Huodu) Huodu anandHadaii ютк ‘KinaXdiaHoa каолэшг aaairaiaw кнної эП — Kiiadaou iHHadpwapj

иПкіаХішана энь Щи кннэжклнкаке и олонаоп кігош іПноігоро a HHlnidi такой энлтропне кнннаХж^пнн олоанй^энон woaadn иина^ тлэонПш юнаэп коноїд клітин ккэщ аіогскіїнє іжкінкд ютило аютХнол -99 тнклэ ЛкоиэжМит Хкоякл д чмннэжнлннанн XwoaoHHXxadeod with -1НЭ1гаатаяэ ‘мэжкллтка кшаоэкькил, акмХжніннане иіиігп KHHKtfamieod xi олонаоп ккэщ (Z£’£ *9Hd) Haodi кн аллн^инэ иіиігп тнноі990єііrag

МЯЛ HHHdoUO — С, 1Я1МИ1Э МКННВЯХН01Э9 ТГэЛэн ИМН0ІГ090 КННЭЖН1НЯЯВН — р ІИМН0ІІ-090 Я1ИІШ — £ !ИХНЯЯ — I IdXlHOM иинЛоио — /

Іизжяхняя иияоэяниих є ихиіш кнняЛиіфо яігяхзїґ — д іЛїґкіглия олончігяляє хнэиляЛф — v

:яяноіго9о яьвэия яннохз90єіігя£ Z£’£ 3Hd

|

|

|

Рис. 3.33. Монтаж мембранного покриття з частин на проектній висоті: а — загальний вигляд; б — схема монтажу; 1 — рулон частини мембрани; 2 — трос; З — проектне положення мембрани; 4 — блок; 5 — лебідка; 6 — вал |

Частини мембранного покриття виготовляють у заводських умовах і постачають на будівництво у рулонах завширшки 1 — 6 м та діаметром 2 — 4 м. На будівельному майданчику мембранне покриття зварюють частинами на проектній позначці або частини з’єднують на землі, а потім ціле покриття піднімають угору. Прикладом монтажу мембранного покриття на проектній позначці може слугувати будівництво велотреку в Крилатському (Москва), де між опорним контуром на стінах і каркасними несівними арками над центром залу виконано дві висячі мембранні оболонки розміром 168×66 м (рис. 3.33). Для монтажу мембрани з окремих частин виготовили постіль із металевих стрічок- напрямних, підвішених до каркасних арок кроком 6,3 м і зв’язаних у перпендикулярному до них напрямку системою гнутих прогонів кроком 3 м. Усю систему попередньо натягували, щоб забезпечити її жорсткість. Частини мембрани завширшки 6 м і завдовжки 8,4 — 65 м виготовляли у заводських умовах із листів розміром 1,5 х 3 м завтовшки 4 мм і змотували у рулони.

Монтаж мембран вели від середини каркасних арок симетрично і по черзі для обох оболонок, щоб забезпечити рівномірність завантаження арок. Рулони розмотували за допомогою лебідок у середній частині будівлі, а потім по раніше змонтованій мембрані відтягували на проект-

Рис. 3.34. Піднімання мембранного покриття:

/ — опори покриття; 2 — опорний сталевий контур; 3 — тимчасові опори- напрямні; 4 — підйомники; 5 — мембрана; 6 — металеві пластинки для з’єднання мембрани з опорним контуром

/ — опори покриття; 2 — опорний сталевий контур; 3 — тимчасові опори- напрямні; 4 — підйомники; 5 — мембрана; 6 — металеві пластинки для з’єднання мембрани з опорним контуром

не місце, зварювали між собою і крізь прорізані отвори діаметром 40 мм складену мембрану приварювали до прогонів по контуру отвору.

Прикладом складання мембрани на землі і піднімання її на проектну позначку є перекриття універсального спортивного залу в Ізмайлові (рис. 3.34). Мембрану завтовшки 2 мм розміром 66 х 60 м з діагональним і контурним потовщеннями складали на землі з полотнищ завширшки 5,9 м і завдовжки 66 м, які були виготовлені з рулонної сталі завширшки 1 м і згорнуті у рулон. У чотирьох кутах залу були поставлені тимчасові сталеві опори, по яких за допомогою гвинтових підйомників переміщувалося захоплювальне обладнання. Піднімання мембрани виконували у два етапи. Спочатку для створення поверхні на висоту 5,4 м підтягували мембрани до захоплювачів і розкривали спеціальні діагональні щілини, які після досягнення потрібної форми зварювали. Потім мембрану піднімали на висоту 26,5 м, де її контур металевими пластинами-накладками приварювали до опорного контуру.

Зведення тентових покриттів полягає в улаштуванні фундаменту, монтажі опорних стояків та розтягуванні тенту. Тент виготовляють у заводських умовах і доставляють на будівельний майданчик у згорнутому вигляді, де його розгортають за допомогою лебідок, талів і кранів. Зазвичай, стояки, що підтримують тент, піднімають разом із тентом, але іноді тент підтягують на готові опори, для чого в ньому роблять отвори, які потім закривають допоміжними тентами.

Покриття із пневмоконструкцій. Пневмоконструкції застосовують для перекриття громадських місць на короткий час або для тимчасового накривання певної площі.

Зведення пневмоопорних споруд розпочинають з упорядкування площі, яку покривають бетоном чи асфальтом. По контуру споруди роблять фундаменти з анкерними і ущільнювальними пристроями. Будують вентиляційну систему або у випадку застосування готового агрегата роблять для нього майданчик з огорожею.

Доставлену згорнуту м’яку оболонку будівлі розвантажують у певній точці плану залежно від майбутнього способу її розгортання. Розгорнуту оболонку прикріплюють до підвалин і ущільнюють. Тимча

сово закривають прорізи для дверей і воріт. Тканину вентиляційного каналу приєднують до вентилятора і починають нагнітати повітря. Під дією повітряного тиску тканина розправляється і набуває заданої форми.

Пневмокаркасні конструкції зводять аналогічно пневмоопорним з тією лише відмінністю, що повітря подають від компресора по гумових трубах крізь спеціальні вентилі у м’які замкнені камери так званого каркаса споруди. Завдяки великому тиску у камерах каркас займає проектне положення (здебільшого у вигляді арок) і піднімає за собою обмежувальну тканину.