Основные способы производства земляных работ

Различают три основных способа производства земляных работ, используемых при устройстве земляных сооружений: механизированный, гидромсхани — зированный и взрывной. Их применяют в зависимости от назначения и сроков возведения сооружения, характеристики грунтов и их баланса с учетом наиболее рационального перемещения земляных масс из выемок в насыпи.

При механизированном способе применяются две основные группы машин: землеройные (экскаваторы циклического и непрерывного действия одно — и многоковшовые) и землеройно-транспортные (бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы). В качестве землеройных и землеройно-транспортных машин могут использоваться погрузчики. Грунт из выемки транспортируется в насыпи или направляется в бесполезный отвал. Насыпи возводятся из грунта полезных выемок для строительства зданий и сооружений, а также из специально закладываемых выемок-резервов (при расположении непосредственно у возводимого сооружения) или карьеров (при расположении на значительном расстоянии от сооружения).

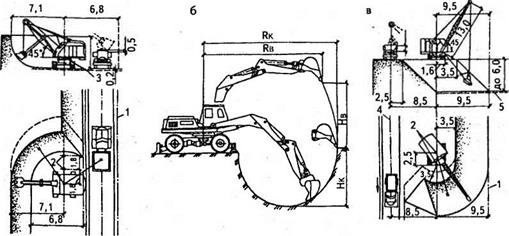

Более 40% объемов земляных работ в строительстве выполняются одноковшовыми экскаваторами (рис. 4.2). Ими производят отрывку траншей, ка-

|

Рис. 4.2. Разработка грунта одноковшовыми экскаваторами: а — схема разработки бокового забоя экскаватором с прямой лопатой; б — разработка грунта экскаватором с обратной лопатой; в — схема разработки забоя драглайном с погрузкой в автомобили — самосвалы; 1 — ось предыдущей проходки экскаватора; 2 — длина одной передвижки экскаватора; 3 — канава для отвода поверхностных вод; 4 — ось пути подачи автомобилей-самосвалов для загрузки; 5 — недобор грунта |

налов, котлованов, выемок, погрузочные работы и т. д. Расширяются области и масштабы применения экскаваторов с гидравлическим приводом. Их выпуск составляет более 85% производимых строительных одноковшовых экскаваторов, номенклатура их различна. Самый крупный в мире гусеничный одноковшовый гидравлический экскаватор ЕХ 3500 (Япония) имеет объем ковша 25 м3. Эксплуатационный вес этого экскаватора — 328 т, мощность двигателя — 1 238 киловатт. Средний рабочий цикл (захват породы и погрузка ее в кузов самосвала) при повороте стрелы на 90° занимает 27—30 с. Четырех ковшей такого экскаватора хватит на кузов автосамосвала грузоподъемностью 120 т. Помимо гигантских экскаваторов, выпускаются и так называемые их карманные собратья. Примером может служить сверхмалый экскаватор марки ДН-0115 (Чехия). Это гидравлический ковшовый экскаватор с объемом ковша 0,03 м3, т. е. всего в 3—4 ведра. Максимальная глубина копания — 2 м. Вынимать землю машина может на высоту 2,2 м. Ширина колеи — 95 см. Масса — 540 кг. Он применяется для рытья канав под кабель и различные трубопроводы, ям для установки столбов. Из-за своих малых размеров он может работать там, где нет места для более крупной техники или не имеет смысла ее привлекать.

w

Перед началом работы участки пути, по которым передвигается экскаватор, выравниваются бульдозером или автогрейдером. Площадки на местах стоянок экскаватора должны иметь горизонтальную поверхность.

Разработка грунта одноковшовыми экскаваторами (с прямой и обратной лопатами, драглайнами, грейферами) производится проходками (продольная траншея, образуемая экскаватором за один проход), расположенными в одйн или несколько ярусов. Количество и параметры проходок зависят от размеров выемок и характеристик экскаваторов, определяются в технологических картах проектов производства работ. Глубина копания выемок составляет в основном не более 10—11 м при наибольших объемах работ на объектах на глубинах от 2 до 6 м.

Рабочая зона экскаватора, ограниченная радиусом его действия и включающая место стоянки экскаватора, часть поверхности разрабатываемого массива и площадку для размещения транспортных средств или отвала грунта, называется забоем. Различают забои (соответственной проходки): лобовые, когда автосамосвалы подаются к экскаватору по дну траншеи задним ходом, каждый ярус выемки разрабатывается сразу на всю ширину без сквозного проезда транспорта; боковые, когда автосамосвалы устанавливаются под погрузку сбоку и имеемся сквозной проезд с открытой стороны.

Параметры Проходок и забоев должны выбираться с таким расчетом, чтобы на выполнение операций рабочего цикла экскавации (наполнение ковша грунтом, поворот к месту выгрузки грунта из ковша, разгрузка ковша и поворот к забою) затрачивалось минимальное время. При загрузке машин следует назначать целое числа полностью загруженных ковшей экскаватора, вмещаемых в кузов автомашины без недогруза и перегруза. При разработке грунта в отвал на расстояние, превышающее радиус разгрузки ковша, следует применять бульдозеры для перемещения грунта от места выгрузки из ковша до места укладки в сооружение или в отвалы.

Одноковшовые экскаваторы заканчивают разработку котлованов и траншей за 20—30 см до их проектной отметки. Оставшийся слой грунта (дно выемки) дорабатывают (зачищают) бульдозерами и другими средствами, исключающими применение ручного труда. Для улучшения качества работ по разработке земляных масс землеройную технику автоматизируют посредством управляющих систем, напримерлазерных, которые позволяют автоматически выдерживать заданные параметры земляных сооружений.

Разработка грунта экскаватором с прямой лопатой производится выше уровня его стоянки, при этом забои характеризуются высотой и горизонтальными размерами. Наибольшую высоту забоев принимают равной максимальной высоте резания экскаватора, которая должна обеспечить наполнение ковша с «шапкой» и исключить нависание «козырьков», способных обрушиться.

Разработку забоя начинают как можно ближе к месту загрузки транспортных средств. Если ширина забоя экскаватора (траншеи, котлована) больше максимального радиуса резания примерно в 1,5—1,9 раза, экскаватор продвигается по

продольной оси котлована и разрабатывает грунт лобовым забоем. Грунт отгружается в автомобили-самосвалы, которые подаются попеременно вдоль обоих откосов котлована. Если ширина забоя больше радиуса резания в 1,9—2,5 раза, экскаватор перемещается зигзагообразными переходами, разрабатывая правую и левую стороны забоя попеременно. При более широких котлованах экскаватор разрабатывает их параллельными забоями по всей ширине.

При разработке котлованов прямой лопатой неизбежны дополнительные работы по устройству въездных траншей. Съ<?зд в котлован должен иметь уклон не более 10—15° и ширину 3,5—4 м при одностороннем движении транспорта и 7— 8 м при двусторонне^.

Разработка грунта экскаватором с обратной лопатой обеспечивает выполнение земляных работ ниже уровня стоянки.

При разработке грунта с погрузкой в транспортные средства ширина проходки принимается равной 1,2— 1,3 наибольшего радиуса резания. При отсыпке грунта в отвал ширина проходки уменьшается до 0,7—0,8 наибольшего радиуса резания. Если надо расширить проходку, то грунт разрабатывают уширенными забоями при зигзагообразном перемещении экскаватора.

При разработке грунта навымст (с укладкой, грунта непосредственно в земляное сооружение или в отвал) величина углов поворота не должна превышать в среднем 90°, а при погрузке в транспортные средства 70°. Автомобили устанавливают так, чтобы во время разгрузки ковша угол между осью стрелы экскаватора и продольной осью автомобиля был не более 40°.

При разработке грунта экскаватором-драглайном навымет ширина проходок должна быть такой, чтобы величина углов поворотов не превышала 90° (120° — При выполнении выемок железных и автомобильных дорог). При погрузке на транспортные средства, подаваемые к экскаватору на одном с ним уровне, этот угол соответственно равен 70° и 130°. Глубина забоев в этих случаях должна быть не более 2/3 полной глубины резания. Передвигать экскаватор за один раз рационально на расстояние, не превышающее 1/5 длины стрелы.

Во всех случаях, когда состояние грунта и размеры подошвы проходки драглайна позволяют подавать автосамосвалы по дну проходки, применяется челночный способ погрузки. При этом способе углы поворота платформы экскаватора не должны превышать 15°. Набор грунта производится поочередно с каждой стороны автосамосвала.

Разработка грунта экскаватором с грейфером производится при соответствии массы ковша плотности разрабатываемого грунта. Повороты экскаватора при разработке навымет в среднем не должны превышать 90°, при погрузке грунта в транспорт — 70°, расстояние передвижек — не более 0,4 длины стрелы.

Многоковшовые экскаваторы являются машинами непрерывного действия и в зависимости от рабочего органа (цепь или колесо-ротор) бывают цепными и роторными. Цепные экскаваторы продольного или поперечного действия служат для разработки котлованов и траншей, а роторные — только траншей.

Бульдозер — землеройно-транспортная машина, представляющая собой базовую машину (трактор) с навесным оборудованием, состоящим из ножевого отвала, толкающей рамы и устройств для управления отвалом. Бульдозеры различают: по тяговому классу базовой машины —малогабаритные (классдо0,9, мощность 18,5—37 кВт), легкие (класс 1,4—4, мощность 37—96 кВт), средние (класс 6—15, мощность 104—154 кВт), тяжелые (класс 25—35, мощность 220—405 кВт), сверхтяжелые (класс свыше 35, мощность 510 кВт и более); по типу ходовой части — гусеничные и пневмоколесные; по конструкции рабочего органа — с неповоротным или с поворотным отвалом; по виду системы управления рабочим органом — с механическим (канатно-блочным) или с гидравлическим управлением. Мощность бульдозеров, применяемых в строительстве, составляет 500—600 кВт, одновременное перемещение грунта за один цикл — 7,5 м3. Перспективными являются бульдозеры, которые за один цикл перемещают 15-25 м3 грунта и обеспечивают посредством автоматической системы управления отвалом заданный профиль основания земляного сооружения и проектные размеры (отметки).

Бульдозерами выполняется около 40% общего объема земляных работ. Обширная область применения сделала эти машины наиболее распространенными (наряду с экскаваторами) в строительстве. Достоинства бульдозеров: хорошая маневренность в стесненных условиях; малое давление на грунт и хорошее сцепление с ним; возможность работы на увлажненных участках. Мощные бульдозеры имеют в качестве навесного оборудования рыхлители, что существенно расширяет область их применения, позволяя разрабатывать мерзлые и плотные грунты.

Наибольшая дальность перемещения грунта бульдозерами составляет 100—

150 м. Такое ограничение объясняется низкой скоростью машины и потерями грунта при перемещении. Если расстояние перемещения грунта до 50 м, то обратный путь в выемку бульдозер совершает задним ходом (челночное движение). При перемещении грунта по такой схеме на большие расстояния значительно возрастают потери времени на холостой ход из-за малой задней скорости трактора. В таких случаях грунт перемещается по эллиптической схеме.

Плотные и мерзлые грунты всех категорий до разработки их бульдозерами должны быть разрыхлены. При этом объем разрыхленного грунта не должен превышать сменной производительности комплекта машин во избежание промерзания, пересыхания в сухое время или переувлажнения в дождливую погоду.

Каналы и выемки разрабатываются бульдозером по ярусно-граншейной схеме. Ярус делят в продольном направлении на полосы шириной, равной длине отвала бульдозера, и оставляют между ними стенки шириной до 1 м, благодаря чему исключаются потери грунта с отвала ножа при перемещении его по траншее. Разработку грунта начинают с полос, прилегающих к бровкам выемки. Стенки, оставленные между траншея ми, разрабатывают после выборки грунта во всех траншеях первого яруса.

Грунт из выемки в насыпь на расстояние 20—25 м перемещают по траншейной схеме без образования промежуточного вала грунта, на расстояние более 25 м — с образованием промежуточного вала грунта.

Резание и перемещение грунта при разработке выемки производится при движении бульдозера под уклон 10—15°. При этом грунт срезается стружками как можно большей толщины по прямоугольной схеме.

На горизонтальных участках, особенно в плотных грунтах, применяется гребенчатая (клиновая) схема резания: нож бульдозера сначала врезается в грунт на максимально возможную глубину — до 20 см, затем при перегрузке двигателя трактора частично выглубляется, и далее опускается вновь.

Подчистные работы целесообразно выполнять с помощью бульдозера в комплекте с экскаватором. В этом случае бульдозер подает добираемый грунт под ковш экскаватора, который перемещает его в автосамосвалы или навымет.

Засыпку траншей и пазух фундаментов осуществляют поперечными проходками бульдозера с неповоротным отвалом или продольными проходками универсального бульдозера с поворотмым отвалом. Работа бульдозера должна сочетаться с уплотнением грунта в пазухах и траншеях.

Скреперы являются наиболее производительными землеройно-транспортными машинами. Их достоинства: возможность разработки, набора и распределения грунта при значительных расстояниях перемещения; способность не повреждать путь, по которому перемещается машина; экономичность при вскрышных работах. Разработка грунта скреперами рекомендуется при следующих максимальных расстояниях его транспортирования: для прицепных скреперов с ковшом вместимостью до 3 м3 — не более 250 м, 5 м3 — 300 м, 6 м3 — 500 м, Юм3 — 750 ми 15 м3 — не более 1 000 м; для самоходных скреперов с ковшом емкостью 6—8 м3 — не более 1 500 м, 10 м3 — 2 000 и 15 м3 — не более 5 000 м.

В зависимости от характера возводимого сооружения, взаимного расположения мест разработки и выгрузки грунта и других местных условий принимаются различные схемы движения скреперов: при возведении насыпей из грунтов боковых резервов — по эллипсу или восьмерке; при возведении насыпей высотой 2,5—6,0 м из грунтов односторонних резервов большой протяженности — по зигзагу; при возведении насыпей из грунтов двухсторонних резервов и разработке каналов с перемещением грунта в двухсторонние отвалы — по продольно-челночной схеме; при сооружении каналов глубиной 1,0—1,5 м с перемещением грунта в двухсторонние отвалы или при разработке выемок — по поперечно-челночной схеме. При работе по эллиптической схеме движение скреперов необходимо 2 раза в смену изменять на обратное во избежание одностороннего изнашивания ходовых частей скрепера и трактора.

При выборе схем движения скрепера необходимо, чтобы путь транспортирования грунта был самым коротким и без крутых поворотов; длина забоя должна обеспечивать полную загрузку скрепера, а длина фронта разгрузки — полную разгрузку ковша. На тяжелых влажных глинистых грунтах при загрузке

ковшов самоходных скреперов требуются один, иногда два и даже три одновременно работающих трактора-толкача.

Крутизна въездов не должна превышать 20%, а ширина их должна быть не менее 4 м. Расстояние между съездами и въездами при рабочих отметках насыпи от 2 до 5 м назначается соответственно от 50 до 100 м.

Плотные грунты (суглинистые, глинистые) следует предварительно рыхлить на толщину снимаемой стружки.

В зимнее время грунт должен разрабатываться круглосуточно при непрерывной рабочей неделе.

Іфсйлср — колесная землеройно-транспортная машина с регулируемым отвалом. В отличие от бульдозерного отвал грейдера размещается в средней части машины между передней и задней осями. В основном используются автогрейдеры, но может работать в прицепе и полуприцепе к трактору.

П>сйдср-элсватор — землеройно-транспортная машина, сочетающая в себе дисковый или полукруглый нож и ленточный конвейер для удаления грунта из зоны разработки. Применяется для разработки грунтов и отсыпки их в дорожные насыпи, отвалы и в транспортные средства. Эффективность работы грейдера-элеватора обеспечивается при протяженности рабочего хода не менее 200 м. Их не применяют на мокрых грунтах и в грунтах с каменистыми включениями размером свыше 150 мм.

При гидромсханизированных (гидравлических) способах разработки грунт разрабатывают, транспортируют и укладывают с помощью воды. Применяются они при наличии грунтов, которые могут размываться и транспортироваться водой при достаточном количестве воды и электроэнергии. При гидромеханизации все три составляющих земляных работ (разработка, транспорт, укладка грунтов) объединяются в непрерывный производственный процесс, что обусловливает высокую эффективность и малую трудоемкость этого способа. Гидромеханизированный способ широко применяется в гидротехническом строительстве, при намыве территорий, добыче строительного песка и гравия. Осуществляется при помощи гидромонитора (гидромониторный способ) или плавучего землесосного снаряда (землесосный способ). В надводных забоях грунт разрабатывают гидромониторами, в подводных — плавучими землесосными снарядами.

Принцип действия гидромонитора основан на разрушении и смыве грунта струей воды, а земснаряда — на всасывании разжиженного грунта (пульпы) со дна водоемов и подаче пульпы с помощью мощного Центробежного насоса по напорному трубопроводу для намыва насыпи.

Основное орудие при гидромониторных работах, служащее для создания плотной, летящей с большой скоростью водяной струи и направления ее в нужную точку забоя для размыва и транспортирования грунта, — гидромонитор. Вытекающая из него с большой скоростью (20—70 м/с) струя воды размывает грунт, который стекает к землесосу и перекачивается им по трубам к месту укладки. Если

рельеф местности позволяет, то разжиженный грунт (пульпа) транспортируется к месту укладки самотеком — по желобам или канавам.

Различают две принципиальные схемы размыва грунта гидромониторами: при встречном забое размыв производится снизу вверх и при попутном забое — сверху вниз. При встречном забое направление движения струи гидромонитора противоположно направлению движения потока пульпы. Движение пульпы от забоя к зумпфу перекачивающей станции обеспечивается за счет образующегося уклона подошвы забоя. При попушом забое гидромонитор устанавливается на поверхности забоя и направление движения его струи совпадает с направлением движения пульпы.

Однако гидромониторным способом выполняются лишь около 5% гидромсха — низированных работ, 95% осуществляется землесосным способом, который, как достаточно дорогой, рентабелен при годовых объемах работ более 400 тыс. м3.

Землесосный снаряд — плавучая машина, которая разрабатывает грунт под водой и транспортирует гидросмесь грунтовым насосом. Пульпопрйготовительное устройство — это бункер (обычно передвижной), где грунт смешивается с водой. Шлюзовой аппарат — емкость, в которую загружается грунт; затем аппарат герметизируется, насосом подается вода и гидросмесь транспортируется по трубам.

Для непрерывного ведения работ грунт целесообразно намывать участками (картами). В период перекладки труб и устройства обвалований на одной карге намывают грунт на смежной. Осветленная вода, подаваемая земснарядом на карты намыва, сбрасывается затем в шахтные колодцы и отводится за пределы сооружения.

В ряде случаев весьма экономично и эффективно выполнение земляных работ взрывным сиособом, при котором расход рабочей силы и горючего значительно меньше, чем при экскаваторном способе. Так называемые созидательные, мирные взрывы настройке—дело уже привычное. Ими дробят скалы, «перебрасывают» с одного места на другое тысячи кубометров породы, прокладывают траншеи. Только один правильно рассчитанный по мощности взрыв может заменить множество землеройной, погрузочно-разгрузочной и другой техники. Производительность взрывного способа намного выше производительности землеройной техники.

Взрывчатые вещества (ВВ) — в основном аммониты. Они не чувствительны к ударам и трению, не взрываются от пламени, требуют использования детонаторов. Отрицательное свойство — гигроскопичность, в отсыревшем состоянии аммониты ослабляют силу взрыва и даже совсем ее теряют. Есть водоустойчивые ВВ, заключенные в полиэтиленовую оболочку — шланговый заряд, укладываемый бестраншейным способом с помощью переоборудованных дреноукладоч — ных или кротодренажных машин. При ведении взрывных работ применяются также простейшие ВВ типа АС+ДТ (аммиачная селитра + дизельное топливо). Кроме того, в обводненных забоях используются водонаполненные и пластические взрывчатые вещества.

При буровзрывных работах практически полностью механизировано бурение взрывных скважин, внедряются прогрессивная технология взрывания, комплексная механизация буровых и зарядных работ, высокоэффективные взрывчатые вещества и средства инициирования.

Для взрывания скальных пород бурятся скважины уменьшенного диаметра (60— 130 мм), так как считается, что увеличение диаметра влечет за собой увеличение куска взорванной горной массы, что снижает производительность погрузочно-транспортного оборудования. Подземные горные выработки проходят в основном с помощью шпуровых зарядов. Для бурения шпуров применяют пневматические, электрические и гидравлические буровые машины, монтируемые на гидравлических манипуляторах.

Большое распространение при проведении взрывных работ получило короткозамедленное взрывание — поочередное взрывание зарядов или группы зарядов I3B с некоторыми интервалами во времени, измеряемыми сотыми и тысячными долями секунды. Его преимущества: лучшее дробление породы; снижение сейсмического воздействия взрыва на здания и сооружения; увеличение выхода разрыхленной горной массы; возможность управления направлением и формой развала горной породы; уменьшение радиусов размета кусков грунта.