Электрическая сварка

Электрической сваркой называется способ сварки металла, при котором источником теплоты для получения необходимой температуры является электричес-. кая энергия. Электрическую энергию в тепловую можно преобразовать двумя способами:

♦ пропусканием электрического тока через свариваемые детали, сближенные одна с другой, — контактная сварка;

♦ с помощью электрической дуги — дуговая сварка.

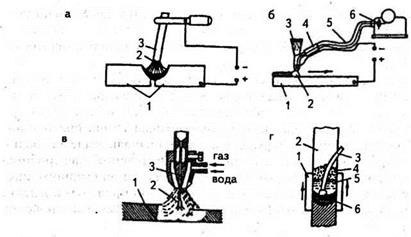

Для получения сварных соединений на строительной площадке в основном применяют следующие способы электрической сварки (рис. 8.1):

♦ электродуговая ручная плавящимся электродом, при которой свариваемые детали нагреваются электрической дугой, горящей между ними и электродом. Дуга расплавляет кромки деталей и электрод, расплавленный металл образует сварной шов;

♦ электродуговая полуавтоматическая под флюсом, при которой сварка производится дугой, горящей под флюсом между изделием и электродной проволокой, проходящей по гибкому шлангу от подающего механизма. Флюс, частично расплавленный при сварке и образующий на поверхности шва слой шлака, предназначен для защиты расплавленного металла от вредного воздействия кислорода и азота воздуха и улучшения свойств наплавленного металла;

♦ электродуговая плавящимся электродом в углекислом газе, который подается в зону дуги под небольшим давлением через специальный наконечник. Дуга поддерживается между присадочной проволокой и свариваемым

|

|

|

|

|

|

|

|

|

|

![]()

![]()

изделием. Сварка в защитных газах как плавящимся, так и неплавящимся электродом можетбыть автоматической и полуавтоматической. Этот способ характеризуется высокой производительностью и хорошим качеством шва;

♦ электрошлаковая, при которой в зазор между расположенными вертикально свариваемыми деталями подается флюс и электродная проволока. В начале процесса дуга горит, после образования достаточно большого слоя шлака она гаснет, так как проводимость жидкого шлака выше проводимости дуги. Электрический ток, проходя через ж^цкий шлак, выделяет большое количество теплоты, достаточное для расплавления электродной проволоки, кромок соедйняемых деталей и образования сварного шва. Жидкий металл удерживается в ванне, образованной прижатыми к деталям ползунами. Вместо проволоки можетбыть использован пластинчатый электрод.

Сварочные работы для монтажа металлических и арматурных конструкций на строительных площадках в основном производятся спомощыо электродуговой сварки. Чаще всего применяется ручная дуговая сварка, которая постепенно вытесняется более совершенными видами сварки: полуавтоматической с использованием порошковой проволоки, полуавтоматической ванной и ванно-шовной, полуавтоматической с открытой дугой в среде защитного газа, электрошлаковой и т. д. По типам сварных швов при монтаже и сборке конструкций дуговую сварку можно подразделить на шовную и точечную, многошовную, ванную и ванношовную.

Электроды для ручной дуговой сварки представляют собой проволоку стальную сварочную диаметром 1,6—12 мм и длиной 225—450 мм, покрытую специальной обмазкой, обеспечивающей стабильное горение сварочной дуги и получение соединения с требуемыми свойствами.

Для автоматической и полуавтоматической сварки под флюсом и в среде защитных газов используют стальную сварочную проволоку сплошного сечения. Ее следует очищать от ржавчины, жировых и других загрязнений.

Покрытые электроды, порошковые проволоки и флюсы пер. ед употреблением необходимо прокалить по режимам, указанным заводами-изготовителями сварочных материалов. Прокаленные сварочные материалы следует хранить в сушильных печах при 45—100 °С или в кладовых-хранилищах с температурой воздуха не ниже 15 °С и относительной влажностью не более 50%, не допуская увлажнения и механических повреждений. Флюс перед применением просушивают до нормальной влажности (0,1 %).

Источниками питания сварочной дуги служат трансформаторы, преобразователи и выпрямители. Для сварочных работ, выполняемых в закрытых, отапливаемых помещениях, целесообразно применять сварочные выпрямители, чувствительные к температурным изменениям; на открытом воздухе лучше эксплуатировать преобразователи и трансформаторы.

При работе в полевых условиях в качестве источников питания используют сварочные агрегаты, состоящие из генератора постоянного тока и двигателя внутреннего сгорания, смонтированных на общей раме и соединенных эластичной муфтой. Агрегат устанавливается в кузове автомобиля, на автомобильном или тракторном прицепе.

Сварку конструкций следует производить после проверки правильности сборки.

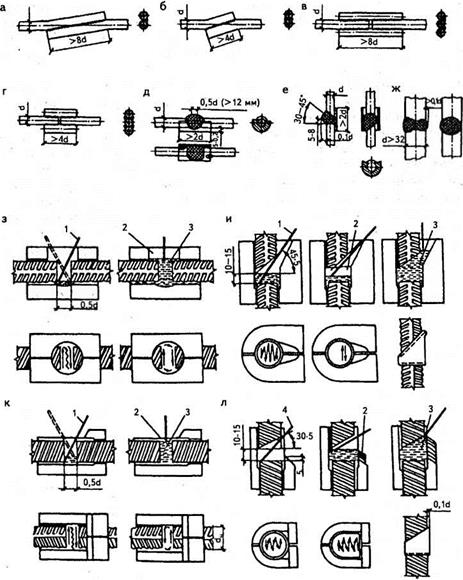

Типы швов монтажных стыков стальных конструкций в зависимости от их положения приведены на рис. 8.1, д—и. Основные типы сварных соединений — одношовные и точечные. Шовные соединения могут выполняться с двумя накладками или внахлестку..При этом выполняется два или четыре фланговых шва. Стыковые точечные соединения выполняют с двумя накладками из стержней четырьмя точками с одной стороны и с нахлесткой стержней, двумя точками с одной стороны и с нахлесткой стержней, двумя точками с каждой стороны.

Типы сварки арматуры показаны на рис. 8.2. Наиболее эффективным способом соединения стержней арматуры диаметром 20—40 мм в условиях строительной площадки является ванная сварка в съемных формах многоразового (медь, графит и др.) или одноразового использования. Эффективна технолргия ванной сварки сталей с использованием гибких подкладных лент из стекловолоконных и стеклотканевых материалов. Формы снимают через 5—10 мин после окончания ванной сварки.

Общая площадь поперечного сечения накладок должна превышать площадь поперечного сечения на 30—50% для стали классов A-1, А-II и на 100% для классов A-III, A-IV.

Для обеспечения необходимой прочности сварного соединения длину накладок и сварных швов выбирают с учетом класса основного металла и диаметра стыкуемых стержней d. Длина должна быть не менее 3d2 (при двусторонних швах) или 6d, (при одностороннем шве) для стержней класса A-І, 4d2 йли 8d, — для классов A-11 и А-III и 10d2 или 5d, — для класса A-1V. При точечной сварке стержней длина накладок или нахлестки должна быть не менее 3d2 для стержней класса A-І, 4d, — для класса A-І II. Минимальные размеры точек должны составлять: длина 0,27—1,2 мм, ширина 1,2—2 мм.

Технологические режимы для обеспечения высокого качества сварного шва выбирают в зависимости от вида сварного соединения и толщины свариваемого металла в следующем порядке: устанавливают тип электрода, его диаметр и силу тока, которые являются исходными дія принятия всех остальных параметров. При этом диаметр электродов подбирают в зависимости от толщины свариваемого металла da, а силу тока I — в зависимости от диаметра электрода d3.

Для обычных сварочных работ принимают следующее соотношение этих величин:

|

da, мм |

‘ 1-2 |

3-5 |

4-10 |

12-24 |

30-60 |

|

d3, мм |

2-3 |

3-4 |

4-5 |

5-6 |

6-7 |

|

1> А |

60-100 |

120-180 |

180-250 |

250-300 |

320-400 |

|

Рис. 8.2. Типы сварки арматуры: а — внахлестку для стержней диаметром до 40мм; б— то же, до 80мм; в, г — с накладками для стержней диаметром до 80мм; д — со стальной прокладкой для стержней диаметром 20—30мм, расположенных горизонтально; е — то же, вертикально; ж — встык с разделкой без подкладки стержней большого диаметра; з, и — полуавтоматическая ванная сварка горизонтальных и вертикальных стержней; к, л— ручная электродная ванная сварка горизонтальных и вертикальных стержней; 1 — проволока; 2 — шлак; 3 — наплавленный металл; 4 — электрод |

Эти величины нельзя рассматривать как постоянные, так как сварочный ток зависит не только от диаметра электрода, но и от его типа, условий сварки, скорости перемещения электрода, погонной энергии и т. д. Выбор диаметра электрода при сварке в нижнем положении практически не ограничен и зависит от квалификации сварщика.

При сварке в вертикальном положении не следует выбирать электроды диаметром более 5 мм, при сварке в потолочном и горизонтальном положениях не рекомендуется использовать электроды диаметром более 4 мм.

При сварке в горизонтальном, вертикальном и потолочном положениях сила сварочного тока на 10—20% должна быть ниже, чем при сварке в нижнем положении. Напряжение при этом также понижается.

Исследования показали, что сила тока (I) растет быстрее, чем диаметр электрода (d3), и медленнее, чем площадь его сечения. Однако на практике при выборе силы тока пользуются зависимостью I = K-d3 (К — постоянный коэффициент, равный 40—50).

Кроме того, следует учитывать вид защитного покрытия электрода. Для электродов с тонким стабилизирующим покрытием требуется ток меньшей силы, а при толстом покрытии — большей.

Техника сварки должна обеспечить получение сварного шва или точки с заданными размерами и необходимой прочности. Размеры шва (ширина Ьш и глубина провара Нш), а также точки (длина /ти ширина Ьт) устанавливают расчетом и указывают в рабочих чертежах. При стыковании арматурных стержней длина шва ограничивается длиной накладки или длиной отгиба. Нормативы по выбору этих параметров были рассмотрены выше. При этом ширина шва выбирается не менее 10 мм при условии Ьш> 0,5da. Глубина провара принимается не менее 4 мм при условии 1тш > 0,25da. Коэффициент формы провара при сварке арматуры выбирают 2-2,5. Размеры же точек выбирают в зависимости от диаметра (толщины) свариваемого основного материала: при накладках длина равна 1,2, а ширина Ьт— 1,5 мм; при нахлестке, если da находится в пределах 8+8—12+12 мм, то длина/т равна 1 мм, ширина Ьт — 2 мм, если da в пределах 14+14—20+20 мм, то /т — 0,75 мм, Ьт — 1,5 мм.

Большое значение имеет техника наложения шва, которая зависит от толщины свариваемых деталей, ширины шва и глубины провара. При перемещении электрода прямолинейно вдоль шва без колебательных движений наплавляется узкий (ниточный) валик.

Изменяя наклон электрода (угол а) можно регулировать глубину провара и влиять на охлаждение ванны. Если сообщать электроду колебательные движения вдоль оси электрода сверху вниз, вдоль линии шва и поперек шва, можно достичь различной степени прогрева кромок изделий, замедлить остывание сварочной ванны и получить необходимый провар и ширину шва.

Сварку арматурных стержней осуществляют в два приема: вначале собранные в кондукторе стержни закрепляют прихватками, располагаемыми с одной стороны, а затем накладывают швы вне кондуктора. Последовательность выполнения швов зависит от класса стали и ее химического состава. Сварку стыков с накладками и внахлестку из стали классов A-І, А-Н, A-III ведут от середины накладок к их концам.

Сталь класса A-IV (марок 20ХГ2Ц, 20ХГСТ) сваривают со смещаемыми накладками, что уменьшает термическое влияние на структуру стали. С этой же целью сварку необходимо начинать с концов накладок и шов выполнять в шахматном порядке вначале по одной стороне соединения, а затем (после охлаждения одностороннего сварного соединения ниже 100°С) по другой стороне, но с отступлением от концов накладки на расстояние d. Это способствует рассредоточению местных напряжений.

В последние годы для сварки внедряют новые способы — полуавтоматическую сварку порошковой проволокой, открытой дугой в среде защитного газа и под слоем флюса.

Полуавтоматическую сварку порошковой проволокой успешно применяют для различных типов соединений стержневой арматуры периодического и гладкого профилей. Сварку проводят порошковой проволокой ЭПС-15/2, ПП-АНЗ и другими на полуавтоматах со сварочными преобразователями ПС-300М; ПС-500, ПСГ-500-1 или трансформаторами ТСД-500 и др.

Сварочные полуавтоматы имеют одинаковое устройство, но различную компоновку. Они могут быть стационарными, передвижными и переносными. Сварочный полуавтомат содержит катушку с проволокой, подающее устройство, гибкий направляющий канат, ручной держатель или горелку. Полуавтоматы обеспечивают постоянную плавно регулируемую подачу проволоки и позволяют получать соединения высокого качества.

При сварке под флюсом сварочная дуга между электродом и изделием горит под слоем сыпучего вещества — флюса. В результате погружения дуги в массе образуется среда, которая значительно улучшает условия формирования сварного шва, повышает тепловой баланс сварки, предотвращает разбрызгивание и угар металла. Все это дает возможность повысить сварочный ток в 6—8 раз, доведя его до 4000 А, и, естественно, сократить длительность сварки почти в 10 раз, обеспечив условия для применения полуавтоматических и автоматических сварочных агрегатов.

Полуавтоматическая сварка в среде защитного газа наиболее распространена. Эффективность газозащиты заключается в том, что струя газа (обычно С02) из сопла держателя защищает сварной шов от окисления, позволяет использовать электродную проволоку малого диаметра (1 — 1,5 мм) без покрытия и вести сварку в любых положениях без опасности пережога металла.

Дуговая сварка в среде защитного газа высокопроизводительна, легко поддается автоматизации, позволяет выполнять соединения без флюсов и не требует покрытий на электродах. В качестве защитных используют инертные газы, углекислый газ, водород и др. Такая среда упрощает процесс сварки, позволяет наблюдать за сварным швом, значительно улучшает качество шва, так как в этом случае практически шов не взаимодействует с кислородом и азотом воздуха. Образующаяся небольшая сварочная ванна позволяет вести сварку без опасности пережога металла.

Большое теоретическое и практическое значение имеют рабрты в области исследования режимов и техники сварки термически упрочненной арматуры. Основное затруднение при сварке этих сталей — разупрочнение участка около — шовной зоны, подвергавшегося нагреву до 700 °С. Чем больше погонная энергия сварки, тем шире зона разупрочнения. Поэтому для электросварки термически упрочненной арматуры необходимо применять режимы сварки с погонной энергией до 2-Ю4 Дж/см (500 кал/см), а также использовать способы сварки с наименьшим теплоотводом в основной металл. При этом следует использовать сварку под слоем флюса и в среде защитных газов. При ручной и полуавтоматической сварке рационально применять электроды Э55-Ф, обеспечивающие равнопроч — ность металла шва с основным термически упрочненным металлом, или электродную проволоку Св-10Г2, Св-ЮГСМТ и другие при сварке под флюсом.

Дуговую сварку многослойными швами применяют для соединения арматурных каркасов на строительных площадках, так как в условиях строительства не всегда возможно использовать сварочные машины. Такими соединениями могут быть узлы сборки железобетонных конструкций (ригелей с колоннами, балок с колоннами, колонны с колонной и т. д.). При этом стержни и другие арматурные элементы, подлежащие монтажу и стыкованию сваркой, должны быть соосны и иметь отклонения не выше допустимых (+5—20 мм для тонких и +40— 50 мм для массивных конструкций). Между торцами стержней должен быть обозначен рекомендуемый зазор. Сварное соединение может выполняться без накладок и с установкой скоб-подкладок.

Подкладка — это дополнительная деталь стыка, которая служит формой для образования сварного шва и после выполнения соединения частично распределяет усилия в арматурном стержне. Подкладки полукруглой формы называются скобами-подкладками. Длина скобы-подкладки должна быть не менее 2d, но не менее 30 мм, а толщина — 0,2d, но не выходить за пределы 4—6 мм. Для обеспечения хороших условий сварки при выполнении горизонтальных соединений на скобах-подкладках концы стержней срезают под углом 5—10°, а при вертикальных — под углом 30—40°. При выполнении горизонтальных и вертикальных соединений сваркой без подкладок концы стержней срезают с одной или двух сторон (в зависимости от доступа к ним).

Сварку многослойными швами можно проводить на полуавтоматических установках или вручную. При этом используют шланговые полуавтоматы А-765М, А-1114М, А-547У, ПШ-5 и др. В качестве источников питания рекомендуются выпрямители ВС-500, ВС-600, преобразователи ПСГ-500 с жесткой внешней характеристикой или преобразователи ПСУ-500, ПСО-500. При полуавтоматической сварке технологические режимы выбирают в зависимости от диаметров свариваемых стержней и электродной проволоки, расположения шва в пространстве.

Для обеспечения высокого качества соединений сварку на скобах-подкладках и без них выполняют в определенном порядке. При температуре окружающей среды (воздуха) ниже О °С на участке соединения протяженностью до 500 мм стержни перед сваркой следует подогревать горелкой. Температура нагрева не должна превышать 600 °С для стали A-I, 800 °С — для сталей А-П, A-III, иначе произойдут структурные изменения в стали и снизится ее прочность. После сварки стык подогревают в течение 3—5 мин. При сварке на скобах-подкладках каждое из соединений выполняют следующим образом: вначале скобу прихватывают сварными точками, затем стык сваривают в нижней части зазора между торцами стержней и подкладкой, после чего швы накладывают послойно.

Ванную и ванно-шовную сварки применяют для стыкового соединения стержней и пластин диаметром (толщиной) 20—80 мм. Эти виды сварки очень экономичны, снижают трудоемкость работ, а также расход электроэнергии и электродов в 2—2,5 раза по сравнению со сваркой швами. Сущность ванной и ванношовной сварки заключается в создании жидкой ванны расплавленного металла между торцами стержней, уложенного на металлическую (стальную или медную) подкладку. Подкладка служит для образования шва и при расчете прочности соединения стержней диаметром до 32 мм не учитывается. При сварке основного металла диаметром (толщиной) 36—80 мм считают, что подкладка воспринимает часть усилий, действующих на стержень, т. е. рассматривают ее как накладку при стыковых соединениях.

При образовании шва теплорасплавленного присадного металла (электродов) разогревает и расплавляет торцы стыкуемого металла и при застывании образуется сварной шов. Такие способы можно разделить на ванную, ванно-шовную и электрошлаковую сварки.

Ванная сварка выполняется на стальных цельных или составных подкладках, а также на инвентарных медных подкладках. Она может быть полуавтоматическая под флюсом, многоэлектродной и одноэлектродной.

Полуавтоматическую сварку под флюсом применяют для сварных соединений металла 20—40 мм при помощи полуавтоматов А-537, А-765 и сварочной проволоки Св-0,8 или Св-0,8А диаметром 2,0—2,5 мм. При сварке стержней из стали классов А-1—А-П I применяют флюсы АН-8, АН-22, ФН-7 и пр., представляющие собой стекловидный зернистый материал с размером зерен 0,25—3,0 мм. При сварке расплавленный флюс образует оболочку, защищающую капли электродного материала и жидкий металл сварочной ванны от вредного воздействия воздуха. На подготовленных к сварке концах стержней закрепляют подкладки так, чтобы была обеспечена возможность маневрирования сварочной проволокой. Перед началом сварки в форму засыпают флюс.

После кристаллизации и охлаждения шва шлак удаляют и инвентарные подкладки разнимают.

Многоэлектродную ванную сварку производят для стыкования основного металла 20—80 мм с помощью гребенки электродов при питании их переменным током. Применение групповых электродов, объединенных пластинкой или установленных в пластинчатый электродержатель, позволяет резко сократить время получения расплавленной ванны, а следовательно, и увеличить производительность труда.

Одноэлектродную ванную сварку применяют для получения сварных соединений одиночных стержней в медных формах с малым объемом расплавленной ванны. При этом способе источником питания дуги может служить как постоянный, так и переменный ток.

Ванно-шовная сварка отличается от ванной тем, что стальная подкладка служит не только для формирования сварного шва, но, оставаясь приваренной к стержням, воспринимает часть усилий, выполняя роль накладки, и упрочняет сварное соединение. При ванно-шовной сварке кроме заварки торцов наплавляются также и фланговые швы. При этом размеры подкладок выбираются в зависимости от диаметра свариваемых стержней и должны быть не менее: толщина — 0,2</, ширина — 2d vi длина — 3d.

Ванную и ванно-шовную сварки можно выполнять одним электродом или группой электродов (3—8). Режимы сварок зависят от диаметра свариваемой арматуры, вида подкладок, диаметра электродов.

Электрошлаковая сварка характеризуется тем, что основная часть энергии, расходуемой на нагрев и плавление металла, обеспечивается за счет тепла, выделяемого в шлаковой ванне при прохождении через нее тока. Жидкий шлак обеспечивает переход электрической энергии в тепловую, защищает расплавленный металл от воздействия на поверхности металлического расплава и в некоторых случаях легирует металл шва. Шлаковая ванна образуется расплавлением флюса, заполняющего пространство между свариваемыми деталями и медной формой. Вначале в слое флюса образуется электрическая дуга, которая расплавляет флюс, а затем ярко выраженная приэлектродная область исчезает, ток переходит с электрода в шлаковую ванну, которая и обеспечивает плавление основного и присадочного (электрода) металлов. Коэффициент использования теплового баланса элек — трошлаковой сварки намного выше, чем при сварке открытым электродом.

В настоящее время применяется полуавтоматическая электрошлаковая сварка основного металла 20—40 мм. Этот вид сварки по сравнению с ванно-шовной намного эффективнее, он обеспечивает высокое качество сварного шва, повышает производительность труда, снижает расходы электроэнергии и электродной проволоки. Поэтому на строительных площадках ванно-шовная сварка постепенно вытесняется электрошлаковой. Материалом для электрошлаковой сварки является электродная проволока диаметром 2—2,5 мм Св-08ГА, Св-08А и другая, подаваемая полуавтоматами А-765, ПШ-5-1, ПШ-54 с применением флюса АН-348А, ФЦ-4 и пр.

При выборе технологических режимов сварки необходима определенная скорость плавки (265-55 м/ч подачи проволоки), чтобы не охладить ванну, обеспечить достаточную ее глубину, длину сухого вылета электрода (30—80 мм) и силу тока (360—500 А).

Техника электрошлаковой сварки идентична для соединения как вертикальных, так и горизонтальных стержней. На дно формы (объем ванны) засыпают флюс толщиной 20—25 мм. В первый период сварки конец электродной проволоки погружают в флюс и точечным касанием с металлом возбуждают дугу и проплавляют нижнюю часть торца стержня, сообщая электроду колебательные движения. После образования шлаковой, а потом и металлической ванны движение электрода продолжают до заполнения формы. Когда уровень жидкого шлака достигнет верхней кромки формы, процесс сварки временно прекращают и возобновляют его после усадки расплавленного ‘металла (в момент потемнения шлака), чтобы заполнить усадочный кратер.

Для повышения производительности ручной дуговой сварки применяют сварку пучками (гребенкой) электродов или многодуговую сварку (сварку трехфазной дугой). При сварке пучком электродов дуга горит поочередно на электродах пучка, что позволяет получить большую плотность тока и увеличить глубину проплавления. Для сварки трехфазной дугой требуются специальные двойные электроды.

Суть импульсной сварки состоит в том, что во время импульса материал электрода переносится в сварочную ванну в виде брызг, при малой силе тока поддерживается расплавленная ванна. Это дает хорошее качество шва, повышает производительность процесса, в частности за счет уменьшения разбрызгиваемое™ металла. Использование при этом электронного управления силой тока импульса, продолжительностью и частотой импульсов одновременно со скоростью подачи электродной проволоки позволяет получить дугу высокого качества, обеспечивающую сварку во всех положениях. Такое оборудование получило название синергетического.

Качественно новый способ сварки высокочастотным выпрямленным током отличается универсальными внешними характеристиками с возможностью их регулировки. Его можно использовать при ручной и автоматической, электро — дуговой и аргонодуговой сварках. Этот способ обеспечивает стабильность процесса сварки и малое разбрызгивание, позволяет получать высокое качество сварного шва, работать в непрерывном и импульсном режимах.

Подварку допускаемых к исправлению дефектов осуществляют электродами диаметром до 4 мм после зачистки места дефекта абразивным инструментом и предварительного подогрева стыка до 200—260 °С.

Для улучшения труда сварщиков применяют комплекты инструментов и универсальные нормокомплекты для сварочных работ (УНС). Они предназначены для выполнения сварки и наплавки механизированным и ручным дуговым способами, газовой сварки и наплавки, газотермического напыления, резки и правки металла, подготовки и разделки швов под сварку, прокаливания электродов и порошковой проволоки, неразрушающего контроля сварных соединений ультразвуковым дефектоскопом, текущего ремонта сварочного оборудования. УНС может состоять из технологического и вспомогательного модулей, смонтированных на общей раме или двухосном прицепе. Технологический модуль может быть оснащен сварочными полуавтоматом, выпрямителем, трансформатором, а также комплектом газосварочной аппаратуры, баллонами для сварочных газов. Вспомогательный модуль оснащен электропечью, электрометаллизатором, ультразвуковым дефектоскопом, ручным электрифицированным инструментом, комплектом инвентарных медных форм, твердотопливной печью или электронагревателем.