Архивы рубрики ‘СТРОИТЕЛЬНЫЕ. МАТЕРИАЛЫ И ИЗДЕЛИЯ’

Маркировка, транспортирование и складирование железобетонных изделий

Марка, наносимая на изделие несмываемой краской, состоит из трех групп знаков, разделенных дефисом. В первой группе указывают тип изделия (например: ФБ — фундаментный блок; К — колонна; ПС — панель стеновая), во второй группе — несущую способность, класс арматуры, вид бетона (например: Т — тяжелый; Я — ячеистый и т. д.), в третьей группе — специальные свойства, соответствующие условиям применения изделия. При необходимости указывают индексы: «В» — верх; «Н» — низ. На изделии ставят также паспортный номер с указанием партии и даты изготовления, а также заводскую марку, свидетельствующую о том, что изделие соответствует требованиям ГОСТов и ТУ.

Транспортируют малогабаритные железобетонные изделия на обычных грузовых автомобилях, крупногабаритные — на автоприцепах, а стеновые панели — на специальных панелевозах.

При хранении изделий в штабелях нижний ряд укладывают на подставки — деревянные брусья сечением не менее 100×100 мм. Каждый последующий ряд прокладывают брусками или досками. Монтажные петли изделий в штабеле должны быть обращены

вверх, а маркировка должна быть хорошо видна. Стеновые панели устанавливают почти вертикально (отклонение от вертикали составляет 8… 12°), плиты перекрытий, лестничные марши, балки, перемычки, колонны и сваи — горизонтально.

Сборные железобетонные конструкции

Сборные железобетонные конструкции изготавливают на заводах или домостроительных комбинатах (ДСК), позволяющих максимально механизировать и автоматизировать процессы их изготовления, а также обеспечивающих условия для ускоренного твердения бетона. Из сборных элементов производится монтаж зданий и сооружений.

Основные операции при производстве железобетонных изделий включают в себя подготовку арматуры, приготовление и транспортирование бетонной смеси, формование изделий, тепловую обработку и отделку.

Подготовка арматуры заключается в заготовке стержней нужной длины и формы; изготовлении сеток, арматурных каркасов, монтажных петель, закладных деталей. На концах стержней напрягаемой арматуры укрепляют временные анкерные головки или инвентарные зажимы.

Бетонная смесь из бетоносмесительного цеха поступает в приемный бункер бетоноукладчика, который подает ее в форму и разравнивает. При производстве железобетонных изделий применяются стальные разборные формы, которые могут быть горизонтальными и вертикальными, одиночными и групповыми (кассетными), силовыми и ненапрягаемыми, перемещаемыми и стационарными (стендовыми).

Уплотнение бетонной смеси в формах производится преимущественно вибрационным, ударно-вибрационным или ударным воздействием (трамбованием). Применяется также вакуумирование смеси, иногда в сочетании с вибрированием (вибровакуумирование).

Возможно также вибропрессование (вибрирование с дополнительным давлением на бетонную смесь). При формовании труб и других полых цилиндрических изделий применяют центробежный способ укладки и уплотнения. Вибрирование чаще всего осуществляют на виброплощадках грузоподъемностью до 5… Ю т. При получении пустотных панелей уплотнение производят с помощью вибрирующих вкладышей, служащих одновременно пустотообра — зователями.

Технологические схемы получения железобетонных изделий.

Применяют следующие схемы получения железобетонных изделий: стендовые, поточно-агрегатные, конвейерные и вибропро — катные.

При стендовой схеме изделия получают в стационарных формах (одиночных, кассетных, силовых, ненапрягаемых, термоформах и др.) на стенде, на котором проводятся все технологические операции, в том числе тепловая обработка. Форма с изделием при этом не перемещается, а остается на месте. По этой схеме изготавливают, как правило, крупногабаритные изделия (фермы, колонны, балки) на полигонах.

При поточно-агрегатной схеме формы с изделиями перемещаются краном от одного технологического агрегата к другому.

При конвейерной схеме вагонетки с формами непрерывно движутся по рельсовому пути, проходя в том числе и камеру тепловой обработки.

При вибропрокатной схеме изделия получают на вибропрокат — ном стане, представляющем собой непрерывно действующий ленточный транспортер, на котором за один оборот ленты осуществляются последовательно все технологические операции, начиная с приготовления бетонной смеси и заканчивая выпуском готового изделия. Эта схема является самой производительной.

Тепловая обработка. Для ускорения твердения бетона применяют различные виды тепловой обработки, не вызывающие испарения влаги из бетона несмотря на высокую температуру (80… 200 °С).

Пропаривание при нормальном давлении в камерах непрерывного или периодического действия, в которые подается насыщенный пар с температурой 80…95°С, — наиболее распространенный вид тепловой обработки. В камерах непрерывного действия, представляющих собой туннель, перемещаются формы-вагонетки с изделиями, проходя последовательно зоны подогрева, изотермической выдержки и охлаждения.

В камеры периодического действия формы с изделиями подают краном и устанавливают их в штабель по 5…8 шт. с зазором

30.. . 50 мм для прохождения пара. Продолжительность пропаривания — 10… 16 ч. За это время бетон набирает не менее 70 % марочной прочности.

Тепловая обработка в автоклавах (герметичных котлах) при давлении насыщенного пара 0,9… 1,6 МПа позволяет сохранять воду в жидком состоянии при температуре соответственно

175.. .200 °С.

Тепловая обработка в кассетах и термоформах в отличие от пропаривания исключает контакт теплоносителя с бетоном — теплота передается через стенки формы. В этом случае вместо пара могут быть использованы горячий воздух, дымовые газы, вода и др.

Кассета представляет собой металлическую разборную форму, состоящую из отсеков, образованных вертикальными перегородками. Рабочие отсеки разделены тепловыми, в которые подается пар или иной теплоноситель. Кассетным способом изготавливают плоские изделия (панели перекрытий, стеновые панели и т. д.).

Термоформы оснащаются рубашками для подачи теплоносителя. Их применяют для изготовления крупноразмерных предварительно-напряженных железобетонных изделий.

Тепловая обработка может осуществляться при использовании электродного или индукционного способа нагрева изделий.

Электродный нагрев основан на электропроводности бетонной смеси, которую можно разогреть пропусканием переменного электрического тока. Электродный нагрев удобно производить в кассетах, боковые стенки которых служат электродами.

Индукционный нагрев основан на использовании теплоты, выделяющейся в металлических элементах форм и арматуры при помещении их в высокочастотное электромагнитное поле.

Основные виды сборных железобетонных изделий. Железобетонные изделия выпускаются для жилых и общественных зданий, промышленных зданий и инженерных сооружений.

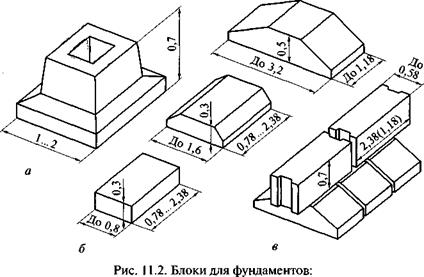

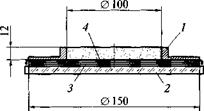

Изделия для фундаментов зданий (рис. 11.2) включают в себя фундаментные блоки, блоки стен подвалов, сваи.

Блоки стен подвалов бывают сплошными и пустотелыми. Сваи обычно имеют квадратное поперечное сечение 300×300 мм и длину

6.. . 12 м и более.

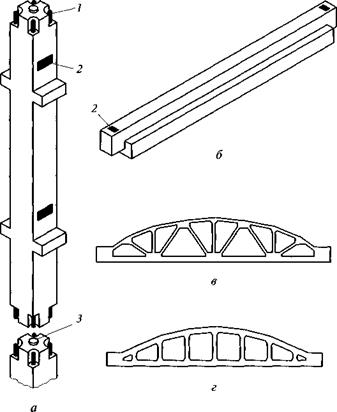

Изделия для каркасов зданий включают в себя железобетонные колонны, ригели, балки, прогоны, фермы и арки (рис. 11.3). Ригели, балки и фермы часто изготавливают из напряженно-армированного бетона. Высоту колонн для жилых зданий обычно принимают равной высоте двух этажей. Высота колонн промышленных зданий достигает 35 м. Элементы соединяют между собой сваркой закладных деталей.

Балки в зависимости от перекрываемого пролета могут иметь тавровое или двутавровое сечение с отверстиями в вертикальной стенке для снижения массы. Длина балок составляет 12; 18 и 24 м.

|

а — башмак для колонны; 6 — подушки для ленточного фундамента; в — блоки стен подвалов (размеры указаны в м) |

|

Рис. 11.3. Детали каркаса многоэтажных жилых зданий: а — колонна на два этажа; б — ригель; в — раскосная сегментная ферма; г — безраскосная ферма; 1 — выпуски арматуры; 2 — закладные части; 3 — место стыка элементов колонны |

Фермы применяют для пролетов 30 м и более; сборные железобетонные арки применяют для пролетов более 60 м.

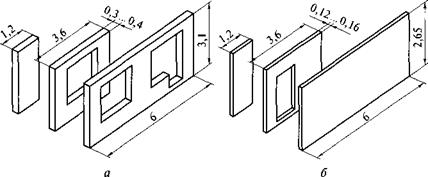

Стеновые панели (рис. 11.4) изготавливают длиной на одну или две комнаты, высотой на один этаж. Для наружных стен отапливаемых зданий их делают из легкого или ячеистого бетона, иногда из тяжелого бетона с теплоизоляционным слоем. Панели выпускают с наружной защитно-декоративной отделкой.

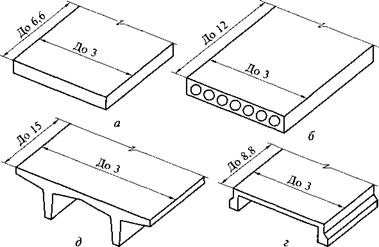

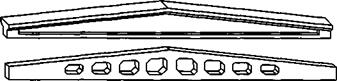

Изделия для междуэтажных перекрытий (рис. 11.5) шириной на всю комнату обычно называют панелями, а более узкие — плитами. Длина их соответствует пролету перекрытия (2,4… 15,0 м).

Изделия для покрытий включают в себя железобетонные стропильные балки, панели и плиты покрытий (рис. 11.6). Их применяют при монтаже чердачных крыш. Панели и плиты покрытий

|

Рис. 11.4. Панели наружных (а) и внутренних (б) стен жилых зданий (размеры указаны в м) |

выполняют ребристыми и плоскими из обычного бетона. Панель совмещенной крыши комплектуют на заводе-изготовителе из двух ребристых железобетонных панелей-скорлуп, уложенных ребрами внутрь. Нижняя скорлупа служит потолком верхнего этажа дома, а верхняя — основанием кровли. Между скорлупами укладывают утеплитель — полужесткие минераловатные плиты.

Прочие изделия — санитарно-технические и вентиляционные блоки, отопительные панели, санитарно-технические кабины, лестничные марши — применяются в сборном строительстве.

|

Рис. 11.5. Плиты перекрытий многоэтажных зданий: а — плита сплошного сечения; б — многопустотная плита; в — плита 2Т; г — ребристая плита (размеры указаны в м) |

|

|

|

|

|

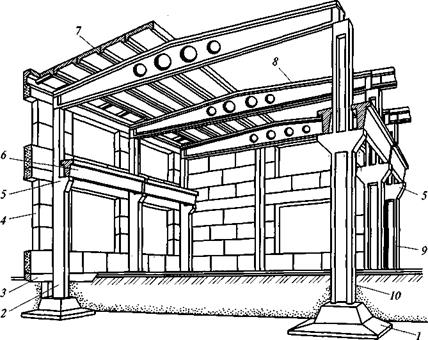

Рис. 11.7. Фрагмент одноэтажного промышленного здания: |

/ — фундамент под колонну; 2 — колонны наружного ряда; 3 — фундаментная

балка; 4 — стеновые блоки; 5 — консоли колонн; 6 — подкрановая балка; 7 —

плиты покрытий; 8 — стропильные балки; 9 — торцовые колонны; 10 — колон-

ны внутреннего ряда

Изделия для промышленных зданий показаны на фрагменте одноэтажного здания (рис. 11.7). Номенклатура сборных конструкций одноэтажных промышленных зданий включает в себя фундаментные балки, колонны, подкрановые балки, стропильные и подстропильные балки, фермы, плиты покрытий, стеновые панели или блоки и т. д.

Изделия для горного дела (железобетонные элементы) применяют для крепления горизонтальных и наклонных выработок: затяжек, стоек и вёрхняков для трапециевидных и арочных крепей, а также сегментов и тюбингов кольцевых крепей. Для крепления вертикальных выработок применяют железобетонные тюбинги.

Изделия для транспортного строительства включают в себя пролетные строения и опоры мостов, плиты дорожных тротуарных и аэродромных покрытий, бордюрные камни, опоры элект — роконтактной сети железных дорог, железнодорожные шпалы, трубы, тюбинги и др.

Изделия для гидротехнического строительства имеют широкую номенклатуру: балки и балочные плиты для перекрытия пролетов между бычками и для образования водосливных поверхностей плотин, шпунт, сваи, балки эстакад, фундаментные плиты, подпорные стенки, дренажные блоки и трубы, блоки для волноломов и молов, а также изделия, применяемые в сооружениях мелиоративных систем.

Монолитные железобетонные конструкции

Монолитные железобетонные конструкции не имеют соединений между отдельными элементами, а представляют собой единое целое. Монолитный железобетон изготавливают непосредственно на объектах строительства. При этом бетонную смесь укладывают в опалубку, которая представляет собой вертикальные, наклонные или горизонтальные ограждения, выполненные в виде несущего каркаса с обшивкой из досок, фанеры, стальных или пластмассовых листов или в виде конструкций, собранных из инвентарных щитов.

При возведении сооружений типа башен, труб, резервуаров применяют скользящую опалубку, которую закрепляют на бетон и после отвердевания бетона очередного пояса перемещают вверх вместе с рабочими подмостями на следующий пояс бетонирования.

Внутри опалубленного пространства устанавливают арматуру в виде плоских сеток или трехмерных каркасов. Опалубку заполняют бетонной смесью, подавая ее бадьей с помощью крана, ленточным транспортером или по трубопроводу бетононасосом или пневмонагнетателем. Уплотнение бетонной смеси производят глубинными или поверхностными вибраторами, а также вибраторами, навешиваемыми на опалубку.

Твердение монолитного бетона происходит в естественных условиях, которые могут быть не вполне благоприятными и требуют ухода за твердеющим бетоном. Уход обычно заключается в защите бетона в раннем возрасте (7… 14 сут) от высыхания (в жаркую сухую погоду) и от замерзания (в случае заморозков). При постоянных морозах применяют методы зимнего бетонирования (см. подразд. 9.9).

ЖЕЛЕЗОБЕТОН И ЖЕЛЕЗОБЕТОННЫЕ ИЗДЕЛИЯ

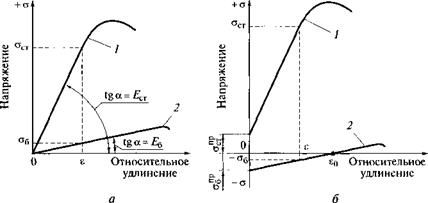

Стремление повысить прочность бетона на растяжение, которая в 9 —20 раз ниже его прочности при сжатии, привело к изобретению железобетона французом Ламбо, построившим в 1850 г. из армоцемента (цементного раствора, армированного проволочной сеткой) корпус лодки, экспонировавшейся позднее на выставке в Париже. Однако официально изобретателем считается французский садовник Ж. Монье, оформивший в 1967 г. патент на цветочные кадки из аналогичного материала. Идея изобретения заключается в том, что бетон и стальная арматура, помещенная внутрь (в растянутую зону) бетонных элементов, работают совместно. При этом растягивающие напряжения распределяются так, что подавляющая их часть воспринимается стальной арматурой. Такое распределение обусловлено различием в модулях упругости бетона и стали. Модуль упругости стали (Ест ~ 2-Ю5 МПа) приблизительно в 10 раз больше, чем модуль упругости бетона (Еб~ 2- 104 МПа) и при одинаковой совместной деформации

|

Рис. 11.1. Диаграммы растяжения бетона и стальной арматуры при обычном армировании (а) и в случае предварительного напряжения железобетона (б): 1 — арматура; 2 — бетон; E§, Е„ — модули упругости соответственно бетона и стали |

є напряжения в бетоне аб будут в 10 раз меньше, чем напряжения стст в арматуре (рис. 11.1, а).

При очень высоких растягивающих нагрузках отношение модулей упругости арматуры и бетона Е„/ Е6= 10:1 становится недостаточным и напряжения могут превысить предел прочности бетона при растяжении, вызывая образование трещин в растянутой зоне. В этом случае применяют напряженно-армированный бетон, в котором предварительно растянутая арматура вызывает в бетоне напряжения сжатия (рис. 11.1,6). Такой железобетон был впервые применен в 1928 г. французским инженером Фрейсине. При работе преднапряженной конструкции напряжения в бетоне могут оставаться сжимающими или равными нулю, т. е. не опасными для бетона, при условии, что деформация є, вызываемая внешней нагрузкой, не превысит значения е0. Исключение или уменьшение растягивающих напряжений в бетоне получается за счет увеличения растягивающего напряжения в арматуре, которое складывается из рабочего напряжения и напряжения от предварительного натяжения о"тр. Поэтому для предварительно-напряженного железобетона необходимо использовать арматурную сталь с более высокими прочностными характеристиками, чем при обычном армировании.

Натяжение арматуры может осуществляться механическим способом (гидравлическими домкратами); электротермическим способом, основанным на увеличении длины арматурных стержней при их нагреве электрическим током; электротермомеханическим способом, представляющим собой комбинацию двух первых, а также самонапряжением при использовании напрягающего цемента (см. подразд. 8.11).

Применяют в основном две схемы натяжения арматуры: на упоры и на бетон. При первой схеме уложенную в форму арматуру натягивают до бетонирования, опирая домкраты на упоры, расположенные на форме, либо на специальных стендах. После приобретения бетоном достаточной прочности арматуру освобождают и ее натяжение передается на бетон, подвергая его сжатию. При второй схеме сначала изготавливают бетонные элементы, оставляя в них каналы для пропуска арматуры. Опирая домкраты на бетон, его сжимают, а арматуру растягивают. Свободное пространство в каналах заполняют цементным раствором.

Удачному сочетанию стали и бетона способствует примерное равенство их коэффициентов линейного температурного расширения ((10… 14)- 10_6 °С*1 у бетона; (11… 12)- 10~6 °С’1 у стальной арматуры), что обеспечивает совместимость их температурных деформаций.

Щелочная реакция среды, возникающая в бетоне благодаря выделению Са(ОН)2 при гидратации цемента, благоприятна для стали с точки зрения ее коррозии. Огнестойкость железобетонных конструкций гораздо выше стальных благодаря негорючести и низкой теплопроводности бетона, который защищает стальную арматуру при пожарах от быстрого нагрева, вызывающего размягчение стали.

Армированию подвергают бетоны с различной плотностью: от особо тяжелых (уо > 2 500 кг/м3) до особо легких (у0 = 700 кг/м3).

По виду вяжущего железобетонные изделия могут быть цементными, силикатными и гипсовыми. Их делают сплошными или пустотелыми.

Они также могут быть многослойными, например иметь внутренний слой из ячеистого бетона, а наружные слои — из плотного бетона.

В зависимости от способа возведения железобетонные конструкции могут быть монолитными или сборными.

Сухие растворные смеси

Сухие растворные смеси (СРС) получают на заводах путем дозирования и смешивания порошкообразных компонентов: вяжущего, заполнителей и модифицирующих добавок. Приготовление растворной смеси из сухой существенно упрощается, так как не нужно дозировать сухие компоненты; требуется только добавить воду и перемешать. При этом вследствие заводского приготовления обеспечивается оптимальная рецептура и стабильность состава. Сухие смеси удобно хранить и транспортировать благодаря расфасовке в бумажные мешки по 5…25 кг. Кроме того, при использовании сухих смесей снижается материалоемкость и повышается производительность труда.

Сухая смесь под названием «гарцовка», состоящая из извести и песка (иногда добавляется глина), издавна применяется для штукатурных работ. Часто в гарцовку добавляют портландцемент, иначе прочность и водостойкость штукатурки получаются низкими. В мировой практике широко применяют алюминаткальциевые (глиноземистые) цементы (АКЦ). Составляя различные комбинации этих цементов с портландцементом, сульфатом кальция и иногда с известью, можно получить широкий спектр свойств смешанного вяжущего. Если требуется получение быстротвердеющего состава, то используют смесь алюминаткальциевого цемента с портландцементом.

Иногда свойства корректируют добавкой в эту систему небольших количеств сульфата кальция (гипса). Эта система используется в большей степени для получения плиточных клеящих растворов и в меньшей степени для самовыравнивающихся композиций. Содержание АКЦ в клеящей смеси составляет около 20 %. Составы, в которых содержание АКЦ составляет 50 % и более, характеризуются высокой начальной прочностью и очень быстрым схватыванием и твердением. Такие составы применяются при срочных ремонтных работах, для устранения протечек воды, а также в качестве клеящих смесей.

Для самовыравнивающихся композиций используется смесь алюминаткальциевого цемента с относительно большим количеством сульфата кальция. В этой системе происходит образование гидросульфоалюмината кальция и увеличение в объеме твердой фазы, что компенсирует усадку вяжущего или дает эффект расширения.

Специальные растворы

Гидроизоляционные растворы — это цементные композиции с высокой водонепроницаемостью, которой достигают различными способами: применением в качестве вяжущих расширяющихся и напрягающих цементов, жидкого стекла; добавлением водных дисперсий пленкообразующих полимеров (поливинилацетата, акрилатов, синтетических каучуков) или ДПП, а также битумных эмульсий и паст; гидрофобизацией раствора путем введения кремнийорганических соединений.

Теплоизоляционные растворы получают на пористых заполнителях, применяя в дробленом виде те же материалы, что и в легких бетонах. Растворы облегчают также с помощью порообразующих добавок — такие растворы называются поризованными.

Акустические растворы отличаются от теплоизоляционных тем, что для лучшего звукопоглощения применяются одноразмерные (3…5 мм) заполнители с преобладающей открытой пористостью. Пустоты между зернами заполнителей не должны заполняться цементным тестом, подобно беспесчаному крупнопористому бетону.

Декоративные растворы получают на основе белого, цветного и обычного портландцементов и заполнителей в виде чистого кварцевого песка и крошки декоративных горных пород. Применяются также цветные пигменты. Цветные гипсовые растворы используют для имитации мрамора. Высокие декоративные свойства штукатурки можно получить сочетанием состава раствора с обработкой поверхности, в результате которой удаляется цементное молоко и обнажаются заполнители. Обработка может быть механической (пескоструйной, ударной, металлическими щетками) или химической (раствором соляной кислоты с последующей промывкой водой). Такие штукатурки называются террацовыми. При получении штукатурки «сграффито» (от ит. sgraffito — выцарапы — ват,,; наносят два или три накрывочных слоя различного цвета. Затем прорезают верхние слои, создавая рельефный цветной рисунок.

Тампонажные растворы используют для закрепления и гидроизоляции скважин различного назначения (нефтяных, газовых и других). Для этих растворов характерна высокая подвижность, обусловленная высоким водоцементным отношением и пластифицирующими добавками.

Инъекционные растворы применяются для уплотнения усадочных швов, заделки трещин и пустот в бетонных сооружениях, фундаментах зданий, придания водонепроницаемости конструкциям, а также для укрепления оснований зданий и сооружений. Инъекционные растворы нагнетают растворонасосами (при давлении 3…5 МПа) или специальными установками (15…30 МПа). При цементации используют цементные, цементо-глинистые, по- лимерцементные и другие составы. Особенно эффективной является цементация с применением расширяющихся цементов. Цементационные растворы могут обеспечить значительную прочность (20…40 МПа) закрепленных грунтов и других материалов, но характеризуются невысокой проникающей способностью. В последнее время на цементных заводах получают цемент со сверхтонкими частицами, соответствующими коллоидным размерам в 1…2 мкм. Смеси на цементе коллоидной дисперсности называются высокопроникающими. Регулирование свойств цементационных растворов производят с помощью химических добавок.

Инъекционные растворы получают также на основе жидкого стекла (см. подразд. 8.4). При этом отверждающий реагент должен присутствовать в укрепляемой среде, как, например, Са(ОН)2 в цементном бетоне. При других материалах нагнетается раствор силиката натрия и отверждающей добавки (Na20-Al203, H2SiF6). Двухрастворный способ предусматривает после инъекции раствора жидкого стекла инъекцию раствора отвердителя (СаС12, Na2SiF6) с уплотняющими добавками (сернокислым алюминием, бентонитом и т. д.).

В качестве готовых проникающих составов, поступающих потребителю в виде сухих строительных смесей, применяют: «Пе — нетрон», «Гидротэкс», «Глимс-ГидроПломба», «Гидро-S» (Россия), «Хурех» (Канада), Кальматрон, Sta-Dri Masonri Paint, Sta — Dri Water-Stop (США), Aquafin-F, Barralastik (ФРГ), Thoroseal (Бельгия), Yandex Plug (Швейцария), «Голтар» (Италия).

Штукатурные, кладочные и монтажные растворы

Штукатурные растворы, в отличие от растворов для кладки, приготавливают невысоких марок — не выше М10. Выбор вяжущего для них производится исходя из двух требований. Во-первых, необходимо обеспечить хорошую адгезию к основанию; во — вторых, необходимо учесть влажностные условия твердения и эксплуатации штукатурного покрытия.

Для стен, подвергающихся увлажнению, применяют цементные и цементно-известковые растворы. Для нормальных условий (относительная влажность воздуха не более 60 %) применимы все виды растворов и их выбор определяется адгезией к основанию и экономией. С кирпичными, бетонными, гипсовыми стенами все растворы имеют удовлетворительное сцепление, однако лучше всего сочетать материалы одинаковой природы: цементобетонные стены с цементным раствором, гипсовые с гипсовым и т. д. Для деревянных стен предпочтительнее известковые и известково-гипсовые растворы. Деревянные поверхности практически не удерживают нанесенную растворную смесь и для их оштукатуривания стены раньше оббивали дранкой (тонкими деревянными планками), а в настоящее время применяют стальные или синтетические штукатурные сетки. Армирующие сетки применяют и при оштукатуривании стен из других материалов, так как это облегчает выполнение работ и повышает долговечность покрытия.

Обычно штукатурный раствор наносят на основу слоями (наметами). Обрызг — первый слой (подготовительный). Для него применяют высокопластичные (сметанообразные) растворные смеси с подвижностью 80… 140 мм по глубине погружения стандартного конуса. Наибольший диаметр зерен заполнителя составляет для этого слоя 2,5…5,0 мм.

Грунт — второй слой (промежуточный). Подвижность смеси составляет 70…80 мм. Наибольший диаметр зерен песка составляет для этого слоя 2,5 мм.

Накрывка — третий слой (отделочный). Для него приготавливают смесь подвижностью 80… 120 мм. Наибольший диаметр зерен заполнителя составляет для этого слоя до 1,25 мм.

Кладочные растворы готовят главным образом на основе цементов, цементно-известковых и цементно-глиняных вяжущих. Для кладки наружных стен, подземных и цокольных частей зданий применяют растворы различных марок. Марка зависит от влажностных условий и требуемой долговечности здания.

Монтажные растворы для заполнения горизонтальных швов при монтаже стен из легкобетонных панелей должны иметь марку не ниже М50, а при использовании из панелей из тяжелого бетона — не ниже Ml00.

Свойства строительных растворов

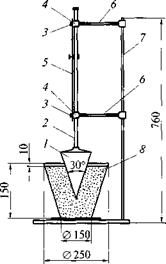

Подвижность строительного раствора характеризуется глубиной Я погружения эталонного стального конуса массой 300 г (рис. 10.1). Растворную смесь помещают в сосуд 8vl уплотняют штыкованием (25 раз) и постукиванием о стол. Острие эталонного конуса / приводят в соприкосновение с поверхностью раствора и дают ему возможность погружаться в течение 1 мин. Глубину погружения конуса определяют по шкале 5 с точностью до 1 мм.

По подвижности растворные смеси подразделяются на марки.

Марка растворной смеси по подвижности Глубина погружения

конуса, см

1.. ![]() .4

.4

4.. .8

8.. . 12

12.. . 14

Водоудерживающая способность определяется с помощью прибора, представленного на рис. 10.2. Перед испытанием 10 листов промокательной бумаги 3, взвешенных с точностью до 0,1 г, укладывают на стеклянную пластину 2. Сверху кладут слой марлевой ткани, устанавливают металлическое кольцо и все взвешивают.

Растворную смесь укладывают вровень с краями металлического кольца, взвешивают и оставляют в покое на 10 мин, после чего отделяют и взвешивают промокательную бумагу с точностью до 0,1 г.

Водоудерживающую способность растворной смеси VBy характеризуют остаточным содержанием воды в растворе, выраженным в процентах от первоначальной массы пробы:

Ку = U ~(т2- щ)/(т — щ)]loo,

где т,, т2 — масса промокательной бумаги соответственно до и после испытания; /и3, т4 — масса установки соответственно до и после заполнения ее растворной смесью.

Рис. 10.1. Прибор для определения

подвижности растворной смеси:

/ — эталонный конус; 2 — штанга; 3 — сто-

/ — эталонный конус; 2 — штанга; 3 — сто-

порный винт; 4 — направляющие; 5 —

шкала; 6 — держатели; 7 — штатив; 8 — сосуд

для растворной смеси

Водоудерживающая способность растворных смесей должна быть не менее 90 %, глиносодержащих растворов — не менее 93 %.

Прочность строительного раствора на сжатие определяют на трех образцах-кубах размерами 70,7×70,7×70,7 мм в возрасте 7 сут (для растворов на воздушных вяжущих) и 28 сут (для растворов на гидравлических вяжущих).

Образцы из растворной смеси подвижностью до 5 см изготавливают в формах с поддоном. Форму заполняют в два слоя. Каждый слой уплотняют шестью нажимами шпателя, ориентированного вдоль одной стороны, и шестью нажимами — в перпендикулярном направлении.

Образцы из смеси подвижностью 5 см и более изготавливают в формах без поддона, установленных на «постель» керамического кирпича (влажностью не более 2 % и водопоглощением по массе

10.. . 15%), покрытую влажной фильтровальной бумагой. Формы заполняют за один прием и уплотняют смесь штыкованием стальным стержнем (25 раз).

Через (24 ± 2) ч образцы освобождают от форм и хранят при температуре (20 ± 2) °С. Условия твердения образцов зависят от вида вяжущего, использованного в растворе. Если использовано гидравлическое вяжущее, то образцы первые 3 сут хранят в камере нормального твердения при относительной влажности воздуха Ф = 95… 100 %, а остальное время — либо в помещении при ф = (65 ± ± 10)%, либо в воде, что зависит от назначения раствора (для твердения на воздухе или во влажной среде). Образцы из раство-

Рис. 10.2. Схема прибора для опре-

Рис. 10.2. Схема прибора для опре-

деления водоудерживающей спо-

собности растворной смеси:

/ — металлическое кольцо с раствором;

2 — стеклянная пластина; 3 — 10 слоев

промокательной бумаги; 4 — слой мар-

левой ткани

ров, приготовленных на воздушных вяжущих, должны храниться в помещении при ф = (65 ± 10) %.

Прочность растворов на сжатие характеризуют марками (ГОСТ 28013-98): М4, М10, М25, М50, М75, М100, М150, М200.

Морозостойкость строительного раствора определяют на образцах-кубах размерами 70,7×70,7×70,7 мм по потере массы (не более 5 %) и прочности (не более 25 %) после заданного маркой числа циклов замораживания и оттаивания. ГОСТ 28013 — 98 по морозостойкости устанавливает следующие марки: F10, F15, F25, F35, F50, F75, F100, F150, F200.

Материалы для растворных смесей

Заполнители. В качестве мелкого заполнителя в обыкновенных растворах применяют природный песок и песок из отсевов дробления горных пород. Для декоративной штукатурки используются мраморная крошка, слюда, дробленое стекло и др. В легких растворах для придания им тепло — и звукоизоляционных свойств применяют древесные опилки, вермикулит, дробленые пористые материалы, такие как пемза, шлаки, туфы, известняки-ракушечники.

Растворы бывают жирными и тощими. Жирные растворы содержат много вяжущего и мало песка, тощие растворы, наоборот, содержат много песка и мало вяжущего. Составы растворов колеблются от 1 : 1 до 1:6 (вяжущее: заполнитель). С увеличением доли песка снижается усадка и способность к трещинообразованию, но вместе с тем понижаются подвижность растворной смеси и прочность раствора.

Вода. Количество воды для затворения растворной смеси подбирается по заданной подвижности. Чем больше воды, тем выше подвижность, но ниже прочность.

Вяжущие вещества. В растворах применяют цементы, известь, гипс, реже — магнезиальные вяжущие вещества. Используют также смешанные вяжущие: известково-гипсовые, цементно-известковые, цементно-глиняные. Опасно смешивать портландцемент с гипсом, так как в результате реакции гидроалюминатов кальция с CaS04-2H20 образуется гидросульфоалюминат кальция: ЗСаО • А1203-3CaS04-31Н20 — соединение, сильно увеличивающееся в объеме и разрушающее твердеющий материал. При применении гипсоцементно-пуццоланового вяжущего, предложенного А. В. Волженским и Р. В. Иванниковой, образование гидросульфо — алюмината не вызывает вредных последствий, так как Са(ОН)2 связывается гидравлической добавкой.

В порядке возрастания прочности строительные растворы располагаются в следующем порядке: глиняные, смешанные глиняные, известковые, известково-гипсовые, гипсовые, цементно — известковые, цементные.

Глиняные строительные растворы имеют низкие прочность и водостойкость, но очень дешевы и могут использоваться в сухих помещениях подсобных строений. Хорошими заполнителями в глиняных растворах являются соломенная сечка, опилки, стружка, льняная или конопляная костра. Они повышают прочность и ускоряют сушку раствора.

Смешанные глиняные строительные растворы готовят на глиноцементных, глиноизвестковых, глинобитумных и других вяжущих. Добавление к глине вяжущих веществ повышает водостойкость раствора.

Известковые строительные растворы медленно схватываются и твердеют. При твердении воздушной извести происходит карбонизация поверхностного слоя раствора за счет углекислоты воздуха. Пленка СаС03, образующаяся на поверхности раствора, затрудняет проникновение углекислоты во внутренние слои и выход паров воды наружу. Из-за этого твердение извести может продолжаться годами, а штукатурка оставаться сырой.

Известковые штукатурки имеют низкую прочность. Поэтому проблематичным является крепление к стене подвесных шкафов, полок и других предметов, так как гвозди, шурупы, дюбеля не удерживаются в слабом штукатурном слое. Такая штукатурка легко выкрашивается при механическом воздействии и требует частого ремонта.

Растворы на воздушной извести не водостойки. Их используют в помещениях при относительной влажности воздуха до 60% и в кладке, не подверженной увлажнению. При протечках воды и намокании штукатурки возможно ее обрушение. Более водостойкой и прочной является гидравлическая известь.

Существенным недостатком известковых растворов является сильная усадка их при высыхании, в результате чего штукатурка подвержена растрескиванию, избежать которое очень трудно, а уменьшить можно, увеличив долю песка. Образование трещин происходит и после завершения процесса усадки, что обусловлено низкой прочностью известкового раствора и меньшей, чем у основания, деформативной способностью.

Несмотря на все недостатки известковый раствор широко применяется, что вызвано удобством работы с ним. Известковый раствор — пластичная, легко обрабатываемая смесь, обладающая хорошей адгезией к кирпичу и бетону. Растворная масса на основе воздушной извести не требует немедленного использования после ее приготовления, как гипсовый или цементный раствор. Если предотвратить контакт с воздухом и возможность высыхания, то можно сохранять ее очень долго без всякого вреда для удобоукла — дываемости и конечной прочности.

Известково-гипсовые строительные растворы применяют в сухих помещениях для оштукатуривания преимущественно деревянных и гипсовых поверхностей стен, перегородок и потолков. В зависимости от свойств исходных вяжущих веществ на 1 часть гипса берут от 0,4 до 4 частей извести. Присутствие извести в составе вяжущего придает раствору способность легко выравниваться при укладке и немного замедляет схватывание. Поданным И. Х. Наназашвили, при добавке

3.. .6 % извести схватывание гипса замедляется на 3…5 мин.

Гипсовые строительные растворы в чистом виде применяются редко несмотря на их высокие прочностные и теплоизоляционные свойства, отсутствие трещин вследствие расширения гипса (до 1 %) при твердении, хорошую адгезию к основанию, в том числе деревянному, хорошую гвоздимость при использовании заполнителя из древесных опилок.

Главным препятствием для широкого использования гипсовых растворов является очень быстрое схватывание гипса — обычно от 2 до 10 мин. Стандартом предусмотрен медленносхватываю — щийся гипс с началом схватывания не ранее 20 мин, но он мало распространен. Замедлить схватывание гипса можно добавкой некоторых веществ (см. подразд. 9.8). Многие замедлители снижают прочность гипсового раствора.

Гипсовые растворы не рекомендуется применять во влажных помещениях из-за низкой водостойкости и армировать стальными сетками, так как гипс вызывает коррозию стали. Они отличаются также недостаточными пластичностью и выравнивающей способностью, что заставляет прибегать к введению пластифицирующих добавок.

Цементно-известковые строительные растворы отличаются более высокой прочностью, чем известковые, и лучшей удобоукла- дываемостью, чем цементные. Благодаря высокой водостойкости их можно использовать для кладки фундаментов, в помещениях с повышенной влажностью и для наружной отделки зданий. Соотношение между цементом и известью варьируется в широких пределах. На 1 часть цемента берут от 0,1 до 1,5 частей извести. Чем выше марка цемента, тем больше можно добавлять к нему извести. При этом снижаются прочность и водостойкость раствора, но возрастает подвижность растворной смеси.

Цементные строительные растворы обладают наиболее высокой прочностью и водостойкостью. Прочность цементного раствора тем выше, чем выше марка цемента и качество песка и чем меньше воды взято для затворения. Цементный раствор имеет более высокую плотность, а следовательно, и более высокую теплопроводность, чем известковый. Твердение цементного раствора на воздухе сопровождается усадкой, однако не такой значительной, как у известковых растворов. Поэтому и трещины в цементной штукатурке не столь велики и многочисленны.

Растворная смесь на портландцементе уступает известковым составам в удобоукладываемости и адгезии к основанию.

Добавки. В строительных растворах применяются те же добавки, что и в бетонах (см. подразд. 9.8). Кроме того, разработаны добавки специально для растворных смесей (особенно сухих) — это эфиры целлюлозы, повышающие водоудерживающую способность растворной смеси, и дисперсионные полимерные порошки (ДПП), увеличивающие адгезию раствора к основанию. Наиболее широкое применение получили продукты двух производителей: фирмы «Клариант», производящей эфиры целлюлозы «Тилоза», ДПП «Мовилит»; отделения «Аквалон» немецкой компании «Геркусес», специализирующейся на производстве полимеров. Продукты компании «Аквалон» на основе эфиров целлюлозы носят названия «Кульминал», «Натросол», а на основе ДПП — «Элотекс».

1. Эфиры целлюлозы. В отличие от своих производных целлюлоза не растворима в воде. В 1912 г. на немецком химическом концерне «Хехст» был изобретен способ получения водорастворимой целлюлозы с помощью едкого натра и диметилсульфата, а с 1925 г. началось производство метилцеллюлозы (МЦ), карбоксиметил — целлюлозы (КМЦ) и других эфиров целлюлозы, обладающих высокой водоудерживающей способностью. Это порошкообразные волокнистые вещества белого или желтоватого цвета. В воде они набухают с образованием вязких растворов.

Выпускаемые добавки характеризуются различными значениями вязкости — от 5 ■ 10_3 до 60 Па • с. Чем больше значение вязкости, тем больше водоудерживающая способность смесей.

Производные целлюлозы используются в растворах различного назначения (штукатурных, кладочных, для самовыравниваю — щихся наливных полов, приклеивания кафельной плитки и др.). Особенно они эффективны при добавлении в плиточный клей на основе цемента или гипса. При этом улучшаются все основные свойства клеящего состава.

При обезвоживании растворных смесей в результате поглощения влаги основанием они теряют пластичность и клеящую способность и становятся не пригодными для разравнивания и исправления дефектов. Метилцеллюлоза, введенная в количестве 0,1… 1,0%, препятствует как испарению, так и отсасыванию воды основанием, обеспечивая равномерность и полноту гидратации вяжущих.

Производные целлюлозы увеличивают вязкость жидкой фазы раствора (загущают его). При этом керамическая плитка и сам раствор не сползают вниз под действием собственного веса, что часто бывает при отсутствии добавки. Вместе с тем увеличивается время, в течение которого можно исправлять положение керамической плитки после ее установки, а также время до образования корки, которая образуется на открытой поверхности раствора в результате испарения воды и препятствует прилипанию плитки. Возрастает также адгезия на контакте раствора с основанием и с облицовочной плиткой как в момент установки плитки, так и после отвердевания клеящего состава.

2. Дисперсионные полимерные порошки. Строителям хорошо известна композиция цемента и поливинилацетатной эмульсии (ПВАЭ), в процессе твердения которой вода связывается цементом при гидратации, а ПВАЭ за счет этого теряет воду и образует пленки, которые, являясь дополнительными связками, существенно повышают адгезионную прочность строительного раствора.

Для сухих смесей получают сухой тонкодисперсный порошок полимера, который при затворении водой образует водную дисперсию, способную при высыхании давать полимерную пленку.

Дисперсионные полимерные порошки модифицируют растворную смесь, позволяя регулировать ее свойства. В зависимости от вида ДПП смесь может быть либо более подвижной, либо более вязкой. ДПП типа «Элотекс 50Е100» может обеспечить дополни

тельно до 10% воздухововлечения. Кроме того, ДПП являются вторым дополнительным связующим в цементных смесях. При этом резко возрастают адгезионные свойства системы. При 3%-м содержании ДПП «Элотекс 50Е100» в плиточном растворе адгезионная прочность за 7 сут достигла значения более 1 МПа, что в 3,7 раза больше, чем адгезионная прочность раствора без добавки. ДПП повышает эластичность и гибкость материала. Это объясняется тем, что в порах и местах неплотного прилегания раствора к плитке образуются полимерные связки в виде мембран, воспринимающие растягивающие усилия.

СТРОИТЕЛЬНЫЕ РАСТВОРЫ

Строительным раствором называется материал, получаемый в результата отвердевания растворной смеси, состоящей из вяжущего вещества (смеси вяжущих), мелкого заполнителя и воды. Для регулирования свойств в раствор могут вводиться химические добавки.

По назначению строительные растворы подразделяются на кладочные, применяемые для скрепления кирпичей или камней в кладке; штукатурные, применяемые для выравнивания и отделки стен и потолков; монтажные, применяемые для заполнения швов при монтаже сборных железобетонных конструкций; специальные, применяемые для гидроизоляции, цементации, тепло — и звукоизоляции, декоративных и других целей.

По плотности строительные растворы подразделяются на обыкновенные (у > I 500 кг/м3) и легкие (у < I 500 кг/м3); по условиям твердения — на воздушные и гидравлические; по виду вяжущего — на простые (цементные, известковые, гипсовые) и смешанные (цементно-известковые, известково-гипсовые).

По составу и свойствам строительные растворы подобны бетонам, но имеют свои особенности, связанные с отсутствием крупного заполнителя и условиями применения. Главное отличие строительных растворов от бетонов заключается в том, что растворы используют в виде тонких слоев, контактирующих с основанием, как правило, пористым, отсасывающим воду из раствора. Поэтому большое внимание уделяется таким свойствам растворов, как адгезия к основанию и водоудерживающая способность. Отсутствие крупного заполнителя сказывается на увеличении расходов цемента и воды. Основные закономерности, отражающие влияние состава, технологии изготовления и условий твердения на свойства растворов, такие же, как у бетона. Аналогичны также основные принципы подбора состава.