Лесоматериалы и изделия из древесины

Круглые лесоматериалы подразделяются по толщине на мелкие (диаметром 8… 13 см); средние (диаметром 14…24 см); крупные (диаметром 26 см и более). Сорт круглых лесоматериалов устанавливают в зависимости от толщины и наличия пороков древесины.

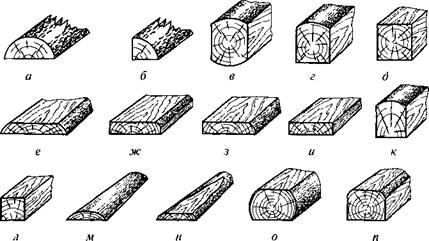

Пиломатериалы, получаемые при продольном распиливании бревен, представлены на рис. 3.21.

Пласть доски или бруска, обращенная к сердцевине, называется внутренней, а обращенная к коре — наружной. По месту положения в бревне различают середовые (содержащие сердцевину), центральные (примыкающие с двух сторон к диаметральной плоскости) и боковые доски и горбыль (см. рис. 3.18).

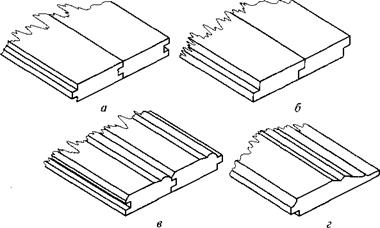

Строганые пиломатериалы перед строганием высушивают. Строганые доски (рис. 3.22) могут быть пазованными и фальцованными. Нередко гребень заменяют вставной рейкой. В этом случае пазы выбирают на обеих кромках доски.

|

Рис. 3.21. Пиломатериалы: |

а — пластина; б — четвертина; в — брус двухкантный; г — брус трехкантный; д — брус четырехкантный; е — доска необрезная; ж — доска обрезная с тупым обзолом; з — доска обрезная с острым обзолом; и — доска обрезная; к — ванчес; л — брусок; м — обапол горбыльный; н — обапол дощатый; о — шпала необрезная;

п — шпала обрезная

Вагонка служит для обшивки железнодорожных вагонов. Ее применяют также и в гражданском строительстве. Рустик служит для обшивки стен. Профиль его сложнее профиля вагонки.

|

Рис. 3.22. Строганые доски: а — пазогребневая; б — фальцован; в — вагонка; г — рустик |

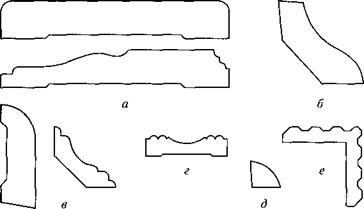

Погонажные изделия (рис. 3.23) имеют заданный профиль сечения и длину, ограниченную в основном условиями транспортирования. К погонажным материалам относятся наличники, плинтуса, галтели, раскладки, бруски, штапик, фигурные рейки, поручни для перил, доски для чистового пола.

Наличники применяют для окантовки дверных и оконных проемов. Плинтуса и галтели служат для оформления угловых стыков между полом и стенами, стенами и потолком. Раскладки закрывают стыки листов облицовочного материала.

Изделия для паркетных полов можно подразделить на паркетные плашки, штучный и наборный паркет, паркетные доски и щиты.

Паркетные плашки изготавливают в основном из древесины твердых лиственных пород: дуба, бука, березы, ясеня, клена, береста (карагача), вяза, ильма, граба, каштана, вишни, белой акации, гледичии, красного дерева и др.

Штучный паркет состоит из отдельных строганых плашек с пазами и гребнями на всех четырех кромках.

Наборный паркет выпускается в виде набора плашек, подобранных по цвету и текстуре. Взаимное расположение плашек должно быть сохранено при укладке, поэтому их скрепляют либо листом крафт-бумаги, наклеенным на набор с лицевой стороны, либо листом специального подкладочного материала (из пенополиэтилена, пробки и т. д.), наклеенного снизу. После настилки паркета бумагу вместе с клеем удаляют. Подкладочный материал остается под настилом и служит амортизатором, утеплителем и звукоизолятором.

Паркетные доски состоят из основания в форме пазогребневой доски и наклеенных на него паркетных плашек. Основание чаще всего делается клееным из строганых брусков или планок, которые могут располагаться как вдоль, так и поперек доски. Длина паркетных досок обычно не превышает 3 м, ширина — 200 мм. Настилка пола паркетными досками менее трудоемка, чем укладка штучного и наборного паркета. При этом качество настила получается более высоким.

Паркетные щиты, так же как и паркетные доски, состоят из деревянного основания и лицевого покрытия из паркетных плашек. Отличие их от паркетной доски заключается в конструкции и форме (обычно квадратной) основания. Основание паркетных щитов состоит из рамочной обвязки и брусков заполнения. Соединение щитов между собой может быть пазогребневым или шпоночным (посредством шпонок, вкладываемых в пазы на всех кромках щита). Размеры паркетных щитов обычно не превышают 800×800 мм.

Строганый шпон — эго тонкие (толщиной не более 1 мм) листы древесины лиственных или хвойных пород, полученные строганием бруса или ванчеса на специальных станках. Шпон предназначен для фанерования (облицовки) изделий из деловой древесины. По текстуре строганый шпон подразделяют на радиальный, полурадиальный, тангентальный и тангентально-торцовый (из наростов).

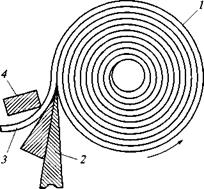

Лущеный шпон (рис. 3.24) получают лущением чураков (частей кряжа — отрезка ствола длиной менее 4 м) на лущильных станках. Чураки перед лущением проваривают в воде. С вращающегося в станке чурака равномерно перемещающийся суппорт с ножом срезает (лущит) длинную непрерывную ленту шпона толщиной от 0,55 до 1,50 мм.

Лущеный шпон используют для изготовления фанеры, гнутых заготовок и облицовки столярных изделий. В целях обогащения текстуры применяют коническое лущение, при котором чурак в лущильном станке зажимают под углом к продольной оси. Применяется также лущение древесины ножом с волнистым лезвием. Получаемый влажный волнистый шпон распрямляют между горячими плитами под давлением.

Фанера — листовой материал, получаемый склеиванием под давлением нескольких листов лущеного шпона. Волокна в смежных слоях фанеры должны быть взаимно-перпендикулярны. Кромки готовой фанеры обрезают по всем четырем сторонам. По числу слоев различают трех-, пяти — и многослойную фанеру. Фанера легко гнется, мало подвержена короблению и растрескиванию. Она считается изготовленной из той породы древесины, из которой изготовлен ее наружный слой. Длина листа фанеры принимается в направлении волокон наружного слоя. Фанеру называют продольной, если длина листа (1 220…2440 мм) больше ширины листа

|

Рис. 3.23. Погонажные изделия: а — наличники; б — галтель; в — плинтуса; г — раскладка простая; д — раскладка для внутренних углов; е — раскладка для наружных углов |

Рис. 3.24. Схема лущения шпона:

/ — чурак; 2 — нож; 3 — шпон; 4 —

/ — чурак; 2 — нож; 3 — шпон; 4 —

прижим

(725… 1 525 мм), и поперечной, если длина листа меньше ширины листа. Фанера бывает шлифованной (с одной или двух сторон).

Облицованная фанера имеет один или оба наружных слоя из строганого шпона ценных пород. В соответствии с этим

она называется односторонней или двухсторонней. По текстуре лицевого слоя различают радиальную, полурадиальную и тангентальную фанеру.

Декоративная фанера выполняется из лущеного шпона с полимерным пленочным покрытием и применением декоративной бумаги или без нее. Фанеру с наложенной меламинофор — мальдегидной или мочевиномеламиноформальдегидной пленкой опрессовывают полированными стальными прокладками, в результате чего получается глянцевая плотная поверхность с повышенной водостойкостью.

Бакелитовая фанера состоит из нечетного числа слоев лущеного березового шпона, склеенных между собой при взаимно-перпендикулярном расположении волокон в смежных слоях фенолоформальдегидной смолой (бакелитом). Эта фанера обладает повышенной водостойкостью, атмосферостойкостью и прочностью.

Столярные плиты состоят из реечного щита, оклеенного с обеих сторон шпоном в один или два слоя. Плиты могут быть облицованы с одной или двух сторон строганым шпоном, который шлифуют или оставляют нешлифованным.

Древесно-волокнистые плиты (ДВП) изготавливают из измельченной древесины и специальных добавок. Отходы деревообрабатывающих производств сначала подвергают дроблению в щепу, а затем проваривают в 1 — 2%-м растворе едкого натра, промывают горячей водой и измельчают до волокон на дефибрерных машинах или молотковой дробилке. Прессуют плиты при температуре 150… 165 °С под давлением от 1 до 5 МПа. Древесные волокна под действием высокого давления и высокой температуры спрессовываются в твердую массу. Основным связующим элементом в плитах является лигнин, который выделяется из древесины при нагревании. В зависимости от давления получают плиты различной твердости и плотности — от 250 до 950 кг/м3. При получении сверх

твердых плит добавляют связующее (синтетические смолы). Мягкие плиты используют в качестве теплоизоляции. Тонколистовой твердый материал — оргалит — применяют при устройстве полов и перегородок, обшивке стен и потолков.

Плиты МДФ (MDF — Medium Density Fiberboard) являются зарубежным аналогом ДВП. Плиты МДФ обладают повышенной экологической чистотой и применяются при изготовлении кухонной мебели и для отделки помещений.

Древесно-стружечные плиты, так же как и древесно-волокнистые, изготавливают из отходов обработки древесины, но кроме этого применяют специальную плоскую стружку, получаемую из кругляков неделовой здоровой древесины на специальных стружечных станках. Древесный наполнитель перемешивают вместе с синтетическим связующим в количестве 6… 12 % от массы стружки. Плиты подвергают предварительному уплотнению на прессе в холодном состоянии. Отверждение связующего происходит в прессе горячего прессования при температуре 135… 140°С и давлении 0,5… 2 МПа, в зависимости от которого получается заданная плотность плиты.

Поверхности плит могут быть шлифованными. При изготовлении трехслойных плит для верхних слоев применяют специальную плоскую стружку, а для среднего слоя — стружку от станка и

дробленку.

Кроме древесно-стружечных плит плоского прессования с горизонтальным расположением во-

Кроме древесно-стружечных плит плоского прессования с горизонтальным расположением во-

1 локон выпускаются экструзионные плиты с вертикальным их расположением (перпендикулярным пласти). Эти плиты бывают сплош-

2 ными и многопустотными с каналами круглого сечения. Их облицовывают бумагой, шпоном, шлифуют поверхности.

Древесно-стружечные плиты

3 используют для изготовления дверных полотен и встроенной мебели, обшивки стен и потолков, настила полов, устройства перегородок.

![]()

![]() Рис. 3.25. Полый оклеенный щит:

Рис. 3.25. Полый оклеенный щит:

1 — бруски рамки; 2 — средник; 3 — фа-

нера

Щиты из массива (дощатые) склеивают из досок (делянок) шириной не более 100 мм, подбирая их так, чтобы годовые слои в смежных делянках имели встречное или перпендикулярное направление. Это уменьшает коробление щитов, но не исключает его.

Оклеенные щиты подразделяются на пустотелые и с заполнением. Полый оклеенный щит (рис. 3.25) состоит из рамки / со средниками 2 и наклеенной на нее с обеих сторон фанеры 3. Основное его достоинство — небольшая масса.

В оклеенных щитах с заполнением пространство внутри рамки заполняют брусками или рейками. Они могут быть либо подогнаны и склеены между собой, либо собраны в решетку, либо уложены без подгонки и склеивания. Могут быть использованы и другие заполнители.