ИЗДЕЛИЯ НА ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ ВЕЩЕСТВ

12.1. Силикатный кирпич и силикатобетонные

изделия

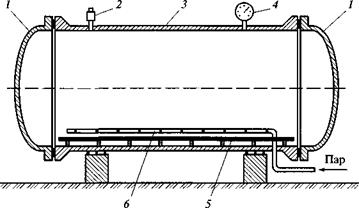

В 1880 г. немецкий ученый В. Михаэлис получил патент на способ изготовления искусственных камней из смеси песка и воздушной извести посредством воздействия пара высокого давления при температуре 130…300 °С. Аппараты для такой обработки появились позднее и получили название автоклавов (рис. 12.1).

Поднять температуру воды, не вызывая ее кипения, выше 100 °С можно при давлении, превышающем атмосферное. Это осуществляется в автоклаве — герметически закрываемом котле диаметром до 3,6 м и длиной до 40 м, куда по рельсам закатывают вагонетки с изделиями и подают насыщенный пар при температуре

150.. .200°С и давлении 0,9… 1,3 МПа. При высокой температуре известь реагирует с кремнеземом кварцевого песка и, присоединяя воду, образует гидросиликат кальция:

Са(ОН)2 + Si02 + (л — 1)Н20 -> СаО • Si02- лН20

Данная реакция лежит в основе получения силикатного бетона, сырьем для которого служат воздушная известь (6…8 % в рас-

|

Рис. 12.1. Принципиальная схема автоклава: / — крышка; 2 — предохранительный клапан; 3 — металлический цилиндр; 4 — манометр; 5 — рельсы для вагонеток; 6 — паропровод |

чете на СаО) и кварцевый песок. Силикатный бетон не содержит крупного заполнителя. Для повышения реакционной способности часть песка в количестве, примерно равном массе извести, подвергают помолу. Молотый песок становится частью вяжущего вещества, называемого известково-кварцевым цементом. Молотый песок в вяжущем может быть частично или полностью заменен золами или шлаками теплоэлектростанций.

Производство силикатного кирпича включает в себя:

1) подготовку сырьевой смеси из извести, песка и воды (добычу и просев песка, обжиг извести и ее помол совместно с частью песка, смешивание компонентов и гашение извести в смеси с песком, доувлажнение смеси после гашения, ее гомогенизацию и т. д.);

2) формование изделий путем прессования в формах при давлении 15…20 МПа;

3) автоклавную обработку при давлении 0,9 МПа и температуре 175 °С в течение 8… 14 ч;

4) выдержку кирпича на складе в течение 10… 15 дней для карбонизации непрореагировавшей извести углекислым газом воздуха, в результате которой повышаются водостойкость и прочность кирпича.

Гашение извести производят в силосах в течение 4…8 ч или во вращающихся барабанах в смеси с песком (в течение 30…40 мин), в которые подают пар под избыточным давлением до 0,5 МПа.

Силикатный кирпич может быть одинарным полнотелым (250x120x65 мм) и утолщенным (250x120x88 мм) с пустотами или без них. Силикатный камень, имеющий размеры 250 х 120х 138 мм, как правило, делается пустотным, так как его масса не должна превышать 4,3 кг.

Силикатные изделия обычно имеют белый цвет с сероватым оттенком, но могут быть окрашены пигментами в различные светлые тона.

По прочности при сжатии и изгибе силикатный кирпич и камни подразделяются на семь марок: 300; 250; 200; 150; 125; 100 и 75, обозначающих нижний предел прочности при сжатии, кг/см2. Водопоглощение по массе силикатного кирпича не должно быть меньше 6 %. По морозостойкости он подразделяется на марки: F15, F25, F35, F50.

Силикатный кирпич уступает керамическому в отношении водостойкости и жаростойкости, поэтому его не применяют для кладки фундаментов, канализационных колодцев, печей и дымовых труб, а применяют только для кладки наружных и внутренних стен надземных частей зданий.

Из силикатного бетона получают крупные армированные изделия автоклавного твердения (стеновые блоки наружных и внутренних несущих стен, панели и плиты перекрытий, колонны, балки, прогоны, лестничные площадки и марши). По качеству эти изделия почти не уступают железобетонным, но обходятся на

15.. .20% дешевле.

Для получения блоков и панелей наружных стен жилых зданий используют легкие силикатные бетоны на пористых заполнителях, а также ячеистые силикатные бетоны — пено — и газосилика — ты (см подразд. 9.8.3).