Асбестоцементные изделия

Асбестоцемент — материал, получаемый на основе портландцемента, распушенного асбеста (15… 20 % от массы цемента), воды и добавок (пластифицирующих, водоудерживающих и др.). Применение асбеста как армирующего волокнистого наполнителя позволяет настолько повысить прочность при растяжении, что толщину листовых изделий можно уменьшить до несколько миллиметров.

Асбестами (от гр. asbestos — неразрушаемый) называют разновидности минералов тонковолокнистого строения, относящихся к группе амфиболов, условия нахождения которых в земной коре характерны: они наблюдаются в виде прожилков, состоящих сплошь из строго параллельных гибких волокон, ориентированных перпендикулярно (реже — наклонно) стенкам включающей породы. Кроме амфиболовых асбестов (амианта, крокидолита, родусита), являющихся гидросиликатами магния, железа и натрия, в природе существует чисто магнезиальный асбест — хризотил-асбест, который по своему химическому составу (3MgO • 2Si02 • 2Н20) тождественен минералу серпентину, однако по кристаллической структуре он Стоит ближе к амфиболам. Хризотил-асбест имеет наибольшее промышленное значение.

Каждая частица асбеста состоит из множества элементарных кристаллов — фибрилл (тончайших волоконец диаметром в сотые доли микрометра) и может расщепляться (распушаться) на составляющие все меньшей толщины. Чем выше степень распушки (меньше диаметр волокон), тем выше прочность изделий.

Распушка асбеста. Распушка асбеста производится в две стадии. На первой стадии распушки частицы асбеста раздавливают на бегунах или валковых машинах, разрушая сильные межфибриллярные связи. Вторая стадия распушки (расчес) осуществляется в вихревых турбулентных потоках жидкости (в гидропушителях, гол — лендерах) или воздуха (в дезинтеграторах). На второй стадии распушки частицы разделяются на волокна. Длина волокон в товарных асбестах составляет 0,3… 10 мм, их диаметр — менее 20… 30 мкм. Прочность волокон на разрыв составляет 600…800 МПа, что сопоставимо с прочностью лучших сталей.

Из асбестового волокна изготавливают ткани, картон, бумагу, шнуры. Эти материалы, обладающие низкой теплопроводностью (X = 0,35…0,41 Вт/(м — К)) и выдерживающие нагрев до температуры 400…500°С, используют в качестве высокотемпературной теплоизоляции. Высокое трение асбеста по металлу обусловливает его применение как наполнителя в синтетических материалах для тормозных колодок, дисков сцепления и фрикционных муфт, а высокие электроизоляционные свойства асбеста обусловливают производство электротехнических изделий.

Благодаря стойкости к действию щелочей хризотил-асбест долговечен в среде цементного камня. Он адсорбирует из раствора Са(ОН)2, выделяемый портландцементом при гидратации. Связывание ионов Са2+ частично происходит за счет химического взаимодействия с поверхностными атомами асбеста, что обусловливает прочное сцепление цементного связующего с асбестовыми волокнами.

Формование асбестоцементных изделий. Формование асбестоцементных изделий производится различными способами в зависимости от концентрации сырьевой смеси.

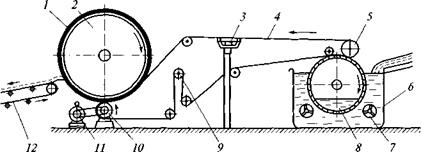

Способ формования, с которого началось развитие асбестоцементной промышленности, был предложен в 1900 г. чехом Л. Гат — чеком. Он применяется для низкоконцентрированных суспензий (8… 10 %), которые наливаются в ванну 6 формовочной машины (рис. 12.2). Вращаясь в ванне, сетчатый барабан 8 накапливает на сетке асбестоцементный слой (вода проходит внутрь барабана, а твердые частицы задерживаются) и перемещает его к замкнутой ленте технического сукна 4. Под нажимом валка 5 суспензия переходит на сукно, а избыточная вода отжимается.

|

Рис. 12.2. Принципиальная схема круглосеточной листоформовочной машины: |

1 — асбестоцементный накат; 2 — форматный барабан; 3 — вакуум-коробка; 4 —

техническое сукно; 5 — отжимной валок; 6 — ванна; 7 — лопастные мешалки; 8 —

сетчатый барабан; 9 — устройство для натяжения сукна; 10 — пресс-вал; 11 —

электропривод; 12 — транспортер

Далее суконная лента движется над вакуум-коробкой 3, которая дополнительно отсасывает часть воды. В зазоре между прессовым валом 10 и форматным барабаном 2 асбестоцементный слой уплотняется и переходит с сукна на поверхность форматного барабана, где он накапливается, образуя так называемый накат 1. По достижении заданной толщины накат разрезают и снимают в виде листа с помощью транспортера 12.

Для формования труб вместо форматного барабана 2 устанавливают съемную цилиндрическую скалку и после образования наката заменяют ее другой. Вытянув скалку из наката, получают полуфабрикат в виде трубы.

Формование волнистых изделий из концентрированных асбестоцементных суспензий (40…45%) и паст производят способом Маньяни, при котором асбестоцементная смесь подается на техническое сукно по гибкому шлангу и раскатывается вдоль волнистой поверхности вакуумных коробок валками укладчика, имеющими волнистую форму в соответствии с поверхностью основания. Уплотнение слоя производится при возвратно-поступательном движении уплотняющего устройства, снабженного валками аналогичной волнистой формы.

Пластичные паСты формуют также методом экструзии.

Формование изделий из сухих асбестоцементных смесей отличается тем, что после получения сухого слоя необходимой толщины его смачивают, затем уплотняют валками и разрезают на листы.

Твердение асбестоцементных изделий. Обычно после выдержки в нормальных условиях в течение 6…8 ч изделия помещают на

12.. . 16 ч в пропарочную камеру с температурой 50…60°С. Окончательное твердение происходит на отапливаемом складе, где изделия выдерживаются не менее 7 сут. При использовании песчанистого цемента, получаемого совместным помолом портландце — ментного клинкера, кварцевого песка (до 45 %) и гипса, окончательное твердение производится в автоклавах при давлении пара 0,8 МПа и температуре 174 °С в течение 12… 16 ч. В этих условиях гидрат оксида кальция, образующийся при гидратации элита, связывается кремнеземом кварцевого песка в нерастворимый гидросиликат кальция.

Механическую обработку (обрезку кромок листов, снятие фаски, подрезку торцов и обточку концов труб) производят после предварительного или окончательного твердения изделий.

Структура асбестоцемента. По И. И. Бернею, различают два вида структуры асбестоцемента: с рассеянным и связанным расположением волокон. При рассеянном расположении волокна настолько удалены друг от друга, что каждое из них работает независимо от других. При увеличении расхода асбеста свыше 70… 100 кг/м3создаются условия для совместной работы волокон. В листовых изделиях он обычно составляет 220…245 кг/м3.

В зависимости от ориентации волокон армирование может быть одномерным, двухмерным и трехмерным. Одномерное армирование является направленным. При двухмерном армировании направления волокон находятся в плоскостях, параллельных поверхности листа. В этих направлениях материал изотропен. Если же одно из направлений плоскости получает преимущество для ориентации волокон, например в результате течения асбестоцементной смеси, то армирование становится частично направленным. Такая структура преобладает в листовых материалах, полученных на круглосеточных машинах. Трехмерное армирование имеет место в экструзионных изделиях.

Свойства асбестоцемента. Асбестоцемент обладает небольшой плотностью (1 600…2000 кг/м3), но высокой прочностью при изгибе (до 30 МПа) и сжатии (до 90 МПа). Его морозостойкость составляет в зависимости от технологии получения от 25 до 50 циклов. Он малопроницаем для воды, но способен поглощать воду и набухать, а при высыхании — давать усадку до 0,52… 2,31 мм/м. В результате анизотропии усадка вдоль листа на 25… 30 % меньше, чем поперек листа. Волнистые листы имеют влажностные деформации поперек волн в 1,5 — 2 раза больше, чем плоские листы такой же ширины. При смачивании одной, например верхней, поверхности асбестоцементного листа он коробится, выгибаясь вверх. Причиной этого является набухание только одного поверхностного слоя. Чтобы избежать разрушения кровли в результате коробления, асбестоцементные листы должны иметь податливые крепления.

Из-за хрупкости асбестоцемент боится ударов. Даже если удар не вызвал разрушения, прочность может снизиться на 60…80%.

Виды асбестоцементных изделий. Волнистые кровельные листы {шифер) выпускают обыкновенного профиля (ВО) размером

1 200x700x5,5 мм и усиленного профиля (ВУ) размером

2 800х 1 000×8 мм, а также выпускают листы СВ-40-250 размером 2 500 х 1 150×6 мм. Они могут быть окрашенными. Выпускают также фасонные детали: коньковые, переходные и угловые.

Плоские облицовочные листы выпускают непрессованными и прессованными повышенной прочности. Их толщина составляет

4.. . 12 мм, ширина — до 1 600 мм, длина — до 2800 мм. Лицевую поверхность листов подвергают декоративной отделке различными способами.

Трубы из асбестоцемента не подвержены коррозии и значительно легче металлических. Их соединяют асбестоцементными муфтами. Трубы имеют длину до 6 м, внутренний диаметр —

50.. .600 мм. Безнапорные трубы применяются для канализации, дренажных коллекторов, прокладки кабелей, устройства дымоходов и вентиляционных каналов. Напорные трубы рассчитаны на рабочее давление 0,6; 0,9; 1,2 и 1,5 МПа. Их используют для водо-

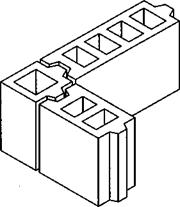

Рис. 12.3. Многопустотные экструзион-

ные изделия из абестоцемента

и газоснабжения, вентиляции, устройства колодцев и мусоропроводов, а также для прокладки теплотрасс.

и газоснабжения, вентиляции, устройства колодцев и мусоропроводов, а также для прокладки теплотрасс.

Резиновые уплотнители муфт для напорных труб самоуплотняются, расширяясь под давлением транспортируемой жидкости, которая заполняет специальные цилиндрические полости в них.

Вентиляционные короба изготавливают круглого и прямоугольного сечений, безраструбные или с раструбом на одном конце.

Многопустотные панели (рис. 12.3) получают методом экструзии. Их длина составляет 3…6 м, ширина — 0,6 м, толщина — 60 и 120 мм. Такие панели с пустотами, заполненными теплоизоляционным материалом (минеральной ватой), используют для стен и покрытий зданий.

Экологическая безопасность и заменяющие материалы. Канцерогенные свойства асбеста обнаружены в Японии, поэтому в ряде стран отказались от его применения. В результате появились облицовочные фасадные плиты на основе цемента и целлюлозных или синтетических волокон: «Мастерклад», «Минерит», CemStone, CemColour, Супор и др. Эти плиты имеют декоративные покрытия различных цветов и фактуры либо облицованы крошкой натурального камня.