Улаштування захисних покриттів

У процесі експлуатації будівлі та споруди руйнуються під негативним впливом атмосферних чинників і агресивного середовища. Для зменшення цього впливу, підвищення експлуатаційних якостей будівлі та споруди захищають спеціальними покриттями.

У будівництві захисними покриттями є покрівлі, гідро-, теплоізоляція і антикорозійні покриття.

Покрівля — це верхнє водоізоляційне покриття, яке захищає будівлі та споруди від проникнення атмосферних опадів. Покрівля має бути морозо — та термостійкою, міцною настільки, щоб витримувати навантаження від снігу та вітру, а інколи й технологічні навантаження.

Від того, наскільки правильно вибрано конструкцію покрівлі і виконано технологічні операції з її влаштування, залежить здатність будинку виконувати експлуатаційні функції та його довговічність.

Роботи з улаштування покрівель називаються покрівельними. Технологія покрівельних робіт визначається насамперед видом покрівельних матеріалів. Найчастіше покрівлі влаштовують з рулонних матеріалів (рулонні покрівлі), рідше — із штучних (азбестоцементні, черепичні та металеві покрівлі) та з мастик (мастикові покрівлі).

Покрівлі без покрівельних матеріалів, де водозахисну роль виконує конструктивний бетон (супербетон) плити покриття, називають індустріальними, а покрівлі, які крім своїх основних функцій виконують і низку додаткових, — багатофункціональними, або експлуатованими.

Покрівельні роботи серед інших будівельних робіт найбільш трудомісткі та найменш механізовані.

Конструктивно-технологічні рішення покрівель залежать від типу та класу споруди; типу та конструкції даху; місця влаштування покрівлі (завод, будівельний майданчик).

%

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

— 100

— 100

— 0

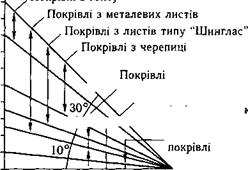

Вид покрівельних матеріалів залежить передусім від похилу даху (рис. 2.81).

Загороджувальні та несівні конструкції будинків і споруд, які працюють у вологих умовах або постійно контактують з водою, поступово втрачають свої теплофізичні якості та міцність і починають руйнуватися.

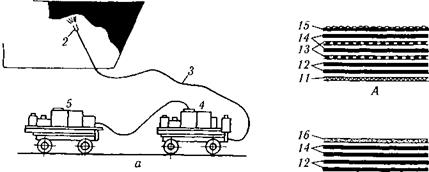

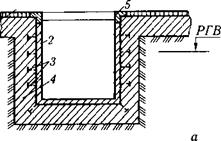

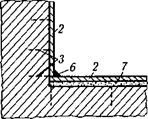

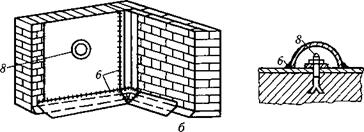

Причини і способи потрапляння вологи в будівельні конструкції різні (рис. 2.82). Для запобігання руйнівному впливу ґрунтових вод та атмосферних чинників конструкції покривають водонепроникними захисними покриттями — гідроізоляцією.

Вибираючи для конструкції спосіб її гідроізоляції, потрібно враховувати: матеріал, з якого її виготовлено (бетон, цегла, метал, дерево); умови експлуатації конструкції (наявність ґрунтових вод, їх рівень, ступінь насиченості солями); можливість доступу до конструкції в процесі її експлуатації; період зведення конструкції (зима, літо); регіон будівництва (наявність місцевих матеріалів гідроізоляційного призначення).

У житлових і промислових будинках гідроізоляцією захищають фундаменти (рис. 2.83), стіни, підлогу.

За видом основного матеріалу гідроізоляція буває мінеральна, металева, асфальтова та пластмасова.

За способом улаштування гідроізоляція може бути фарбувальна, штукатурна, обклеювальна, лита, засипна, просочувальна та монтажна.

Особливу групу гідроізоляції становлять протифільтраційні екрани і діафрагми гідротехнічних споруд.

|

|

Для того щоб підтримати заданий температурний режим внутрішніх об’ємів, будівель та споруд, загороджувальні конструкції покривають теплоізоляційним шаром.

Залежно від методів улаштування та властивостей матеріалів теплоізоляційні покриття можуть бути збірно-блоковими, засипними, мастиковими, литими, обволікальними та вакуумними. Використання кожного з цих видів теплоізоляції визначається типом будівлі, її функціональним призначенням, умовами будівництва та експлуатації.

Комплекс процесів із улаштування теплоізоляційних покриттів називається теплоізоляційними роботами.

У зв’язку з актуальністю питань енергозаощадження посилились вимоги нормативних документів до теплоізоляції будівель і споруд. Це сприяло появі нових конструктивно-технологічних рішень, нових ефективніших теплоізоляційних матеріалів (табл. 1).

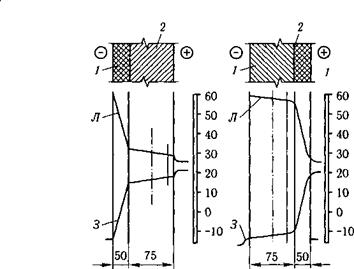

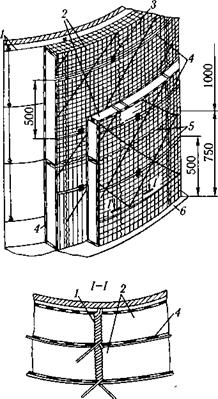

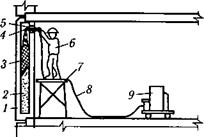

Приймаючи рішення щодо місця влаштування теплоізоляції (з зовнішнього чи внутрішнього боку), слід обов’язково враховувати умови роботи загороджувальної конструкції (рис. 2.84).

Металеві конструкції під агресивним впливом навколишнього середовища зазнають хімічної та електрохімічної корозії.

За умовами виникнення та проходження корозійного процесу розрізняють такі види корозії металевих і залізобетонних конструкцій:

атмосферна корозія — найпоширеніший вид руйнування конструкцій, який є результатом дії вологи та газів;

|

Товщина шару теплоізоляції, мм, та її види |

|||||||||

|

№ пор. |

Матеріал загороджувальних конструкцій |

Волок нисті (скло, вата, мінвата) |

По лісти рол |

Пінопо ліуре тан |

Спі нене скло |

Пер літ |

Корок |

двп |

Оче рет (пли ти) |

|

1 |

Цегляна кладка стіни з обпаленої цегли завтовшки 120 мм |

300 |

200 |

76 |

150 |

152 |

148 |

148 |

145 |

|

Те саме 250 мм |

250 |

150 |

69 |

140 |

141 |

139 |

139 |

135 |

|

|

— » — 380 мм |

210 |

125 |

63 |

125 |

126 |

123 |

123 |

120 |

|

|

— » — 510 мм |

180 |

110 |

56 |

110 |

112 |

108 |

108 |

105 |

|

|

— » — 640 мм |

160 |

100 |

50 |

100 |

101 |

95 |

95 |

93 |

|

|

— » — 770 мм |

150 |

88 |

44 |

88 |

89 |

85 |

85 |

82 |

|

|

2 |

Цегляна кладка із силікатної цегли завтовшки 120 мм |

320 |

210 |

90 |

180 |

182 |

177 |

177 |

175 |

|

Те саме 250 мм |

280 |

160 |

79 |

160 |

161 |

158 |

158 |

155 |

|

|

— » — 380 мм |

225 |

140 |

70 |

140 |

142 |

138 |

138 |

135 |

|

|

— » — 510 мм |

200 |

125 |

65 |

130 |

131 |

129 |

129 |

125 |

|

|

— » — 640 мм |

180 |

115 |

60 |

120 |

121 |

118 |

118 |

115 |

|

|

3 |

Стіни з блоків і панелей: керамзитобетонних завтовшки 190 мм |

200 |

130 |

65 |

130 |

132 |

128 |

128 |

125 |

|

те саме, завтовшки 390 мм |

150 |

100 |

50 |

100 |

101 |

98 |

98 |

95 |

|

|

4 |

Перекриття: залізобетонні монолітні |

190 |

120 |

51 |

100 |

101 |

98 |

98 |

|

|

5 |

дерев’яні по балках |

170 |

ПО |

50 |

100 |

101 |

98 |

98 |

— |

|

6 |

Покриття: залізобетонні монолітні |

265 |

165 |

71 |

140 |

143 |

137 |

137 |

135 |

|

7 |

дерев’яні по балках |

260 |

160 |

70 |

140 |

143 |

137 |

137 |

135 |

*Дані наведено для 1-ї температурної зони України 158

|

Рис. 2.84. Криві перепаду температур загороджувальної стінової конструкції із зовнішньою і внутрішньою теплоізоляцією: 1 — утеплювач; 2 — кам’яна стіна; 3 — зима; Л — літо |

Грунтова корозія — наслідок взаємодії конструкції з ґрунтом;

корозія від блукаючих струмів — спричинена дією блукаючих струмів, утворених витіканням електричного струму:

рідинна корозія — пов’язана з дією на конструкції розчинів кислот, солей, лугів, морської води тощо;

структурна корозія — виникає внаслідок структурної неоднорідності металів.

Інтенсивність корозії металів залежить від хімічного складу газів, частоти зволоження та висихання конструкції.

Для боротьби з корозією конструкції захищають спеціальними покриттями, які називають протикорозійними, а комплекс процесів, пов’язаних з нанесенням їх, — протикорозійними роботами. Деякі покриття виконують як гідроізоляційні й протикорозійні, так і тепло — та гідроізоляційні функції.

Улаштування покрівель з рулонних матеріалів. Рулонні покрівлі можуть улаштовуватись наклеюванням рулонних покрівельних матеріалів на мастиках (традиційні покрівлі); методом підправлення нижнього шару полотнищ; укладанням мембран площею до 500 м^, а також використанням самоклейного руберойду. Основні рулонні покрівельні матеріали для традиційної покрівлі — це руберойд, склоруберойд, пергамін. Як наплавлювані рулонні матеріали використовують руберойди вітчизняного виробництва (Луцького, Харківського, Кременчуцького та

Славутського комбінатів); білоруського виробництва (м. Мінськ); Полі — глас (Італія); Компосан (Іспанія); Ведак (Німеччина) та ін. Для влаштування покрівель із мембран найчастіше використовують полімер — бітумні мембрани фірми «Сполі»(Україна), Індекс (Італія), Алкоплан (Бельгія) та ін.

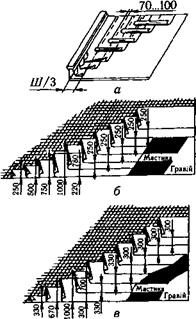

Кількість шарів у рулонних покрівлях залежить від типу будівлі чи споруди, виду гідроізоляційного матеріалу та похилу даху і може становити від одного до п’яти.

Марку мастики для влаштування рулонних покрівель визначають залежно від району будівництва, виду та похилу покрівлі. Товщина шару мастики не повинна перевищувати 2 мм.

Захисний шар на рулонних покрівлях улаштовують з гравію крупністю 10 —20 мм. Допускається використовувати для цього і кам’яну кришку.

Поверхню деяких рулонних покрівельних матеріалів посипають мінеральними порошками для того, щоб рулон не злипався під час зберігання й транспортування. Перед наклеюванням таких матеріалів посилку знімають. Крім того, рулонні покрівельні матеріали перед наклеюванням виправляють. Так, двобічний руберойд і всі рулонні матеріали перемотують на інший бік за допомогою спеціального верстата, а однобічному дають вилежатись розкатаним не менше ніж 24 год.

Якщо похил даху менший ніж 15%, полотнища наклеюють паралельно гребеню і карнизу, якщо більший — перпендикулярно до гребеня, тобто за стоком води.

Основою під рулонні покрівлі можуть бути бетон, цементно-піщана стяжка, азбестоцементні листи, суцільний настил з дощок. Перші три перед наклеюванням килима слід ґрунтувати.

Улаштування рулонних покрівель — це комплекс процесів з підготування основи під пароізоляцію вирівнюванням поверхні; влаштування пароізоляції з рулонних або мастикових матеріалів; укладання або влаштування теплоізоляції; влаштування захисної або вирівнювальної стяжки; нанесення ґрунтувального шару; влаштування основних водозахисних шарів покрівлі та захисного шару.

Технологія влаштування теплоізоляції залежить від виду теплоізоляційного матеріалу. Найтехнологічніша монолітна теплоізоляція з легких бетонів, полімербетонів, бітумоперліту, яку вкладають смугами завширшки 4 — 6 м за маяковими рейками шва. Між смугами влаштовують компенсаційні стики.

Технологічні операції з улаштування основних водозахисних шарів виконують у такій послідовності:

наклеюють додаткові шари рулонного килима в розжолобках, на карнизах, у місцях прилягання до стін, розміщення водозбірних лійок;

улаштовують карнизні звіси, оформлюють виходи на дах, надбудови;

ґрунтують основу під покрівлю;

наклеюють полотнища рулонного килима;

улаштовують захисний шар.

Карнизні звіси влаштовують з листової сталі, яку закріплюють на попередньо приклеєних полотнищах руберойду.

Залежно від способу наклеювання полотнищ рулонний покрівельний килим улаштовують так: за ступінчастого (одночасного) — із руберойду з дрібною мінеральною посилкою з наступним улаштуванням захисного гравійного шару; за шарового (послідовного) — нижні шари з руберойду із дрібною мінеральною посилкою, а верхній шар — з руберойду з крупнозернистою посилкою.

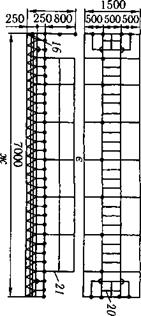

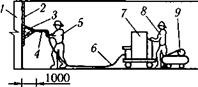

За механізованого влаштування рулонних покрівель полотнища руберойду наклеюють не послідовно, а одночасно (рис. 2.85).

Наклеювання полотнищ починають з нижчих місць і продовжують у напрямку до вищих. Перекриття стиків уздовж полотнищ має бути не менше ніж 100 мм, а впоперек — не менше ніж 300 мм.

Для посилення водоізоляційного покриття і підвищення його надійності в розжолобках, на карнизах, у місцях прилягання до стін, розміщення шахт, водозбірних лійок та інших конструктивних елементів кладуть додаткові шари гідроізоляційного килима з рулонних матеріалів (руберойду) або із скломатеріалів (склотканини, склополотна) на клеїльних мастиках.

Кількість додаткових шарів у місцях прилягання визначається проектом.

Стики полотнищ руберойду після наклеювання прошпакльовують бітумною мастикою, нагрітою до 150—160 °С.

Стики полотнищ руберойду після наклеювання прошпакльовують бітумною мастикою, нагрітою до 150—160 °С.

Захисний шар покрівлі влаштовують по верхньому шару рулонного килима нанесенням гарячої бітумної мастики (шар 3 мм завтовшки) і посилкою гравієм або щебенем фракцій 10 —

20 мм.

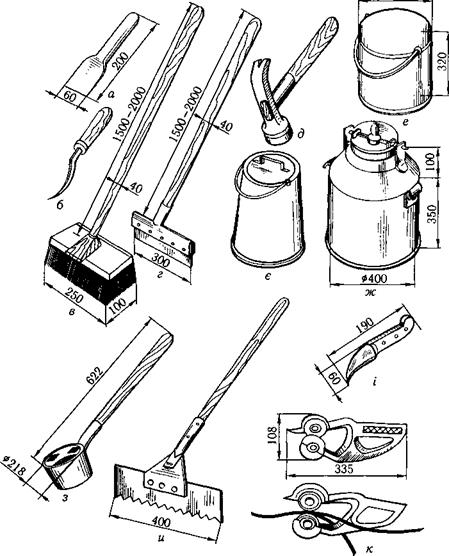

Рулонні покрівлі виконують з використанням самохідних машин (якщо похил покрівлі до 7 %), котків-розкат — ників, а також уручну з використанням спеціальних інструментів та пристроїв (рис. 2.86).

Улаштування покрівель з наплавленого руберойду має низку переваг порівняно з наклеюванням звичай-

Рис. 2.85. Способи наклеювання полотнищ рулонного килима:

о — послідовний; б — одночасний у процесі влаштування чотиришарового килима; в — те саме, тришарового; ш — ширина полотнища

|

|

|

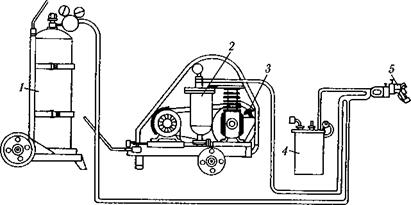

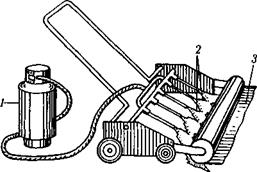

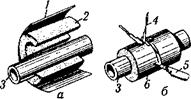

рис. 2.87. Улаштування покрівель, що наплавляються:

/ — балон з газом; 2 — газові пальники; 3 — руберойд

/ — балон з газом; 2 — газові пальники; 3 — руберойд

ного руберойду на гарячих мастиках. Це насамперед виключення з технології процесів приготування, подавання та нанесення гарячих бітумних мастик, поліпшення умов праці та підвищення ступеня механізації.

Ці рулонні килими наклеюють так. На обґрунтованій і сухій поверхні одночасно розгортають 7 — 10 рулонів, вирівнюють їх, забезпечуючи при цьому напуск полотнищ. З одного кінця полотнища згортають на 5 — 7 м, починаючи з останнього. Покривний шар руберойду розігрівають за допомогою спеціальних установок (рис. 2.87) уздовж лінії дотику полотнища з основою або раніше наклеєним полотнищем. Коли покривний шар стане в’язкотягучим, рулонний килим розгортають і приклеюють поступово по всій його довжині.

Улаштування покрівель з полімерних матеріалів — це один із напрямів індустріалізації покрівельних робіт. Таку покрівлю влаштовують із заготовлених у заводських умовах килимів площею 100 — 500 м2.

Ширина килима може становити 3— 12,2 м. На заводі килими складають склеюванням полотнищ полімерних матеріалів (між собою та в стиках) за допомогою клеїльних мастик або пластифікованої стрічки «донорської» вкладки в шви між полотнищами.

Склеєні килими намотують спеціальною установкою на осердя (як лінолеум). Загальна маса килимів на одному осерді має становити не більше ніж 3 т. До об’єкта килим транспортують разом із траверсою, яка виконує функції контейнера під час транспортування килима і функції технологічної оснастки під час улаштування покрівлі. На покриття килим подають баштовим краном.

До початку влаштування покрівлі готують основу, тобто зрізають монтажні петлі, обклеюють водозбірні лійки, виконують підкладний шар з рулонного матеріалу (пергаміну) або піску (10—15 мм).

Гідроізоляційний килим розкручують за допомогою крана. Після цього влаштовують роздільний шар з полотнищ рулонного покрівельного матеріалу (руберойду РПП-300А, пергаміну). Полотнища кладуть «на-

|

сухо» з напуском 10 см. Після цього баштовим краном подають на покрівлю привантажувальний гравій (розміри зерен 5 — 20 мм), який розрівнюють шаром 40 мм завтовшки. Закінчується процес монтажем притискувальних елементів із залізобетону по периметру покрівлі.

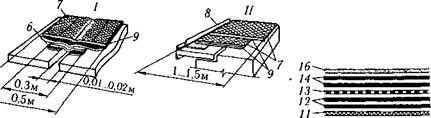

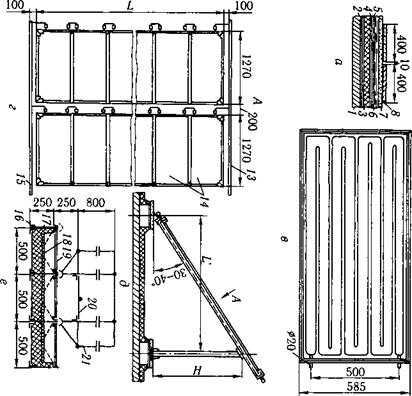

Конструктивні вузли покрівлі з полімерних матеріалів показано на рис. 2.88.

Мастикові покрівлі. Мастикові покрівлі влаштовують із бітумних емульсійних паст і мастик, полімерних мастик, а також гарячих бітумних і бітумно-гумових мастик.

Бітумні емульсійні матеріали — це дисперсні системи з бітуму, емульгаторів, наповнювачів і води (табл. 2). Емульгатором може бути глина, вапно чи їх суміш з азбестом VII сорту або базальтовим волокном, а наповнювачем — азбест VII сорту, попіл відпрацьованого палива ТЕЦ, цементний пил, мелений вапняк та ін. Якість бітумних емульсійних матеріалів може бути підвищена застосуванням полімерів у вигляді водних емульсій каучуку.

Бітумні емульсійні пасти та мастики готують централізовано і поставляють на будівельний майданчик у спеціальних посудинах.

Процес приготування паст і мастик передбачає виконання таких операцій: розігрівання бітуму до температури 90 — 110 °С; приготування суміші емульгатора; подавання бітуму (розігрітого до 90—110 °С) у дозатор; подавання в дозатор суміші емульгатора; дозоване введення в

f

змішувач суміші емульгатора, бітуму і води. Для приготування мастики в змішувач через 1 хв після введення останньої порції бітуму додають дозовану кількість наповнювача. Перемішують суміш упродовж 3 — 4 хв. Готову мастику розбавляють водою до робочої консистенції (13—14 см осідання стандартного конуса) і зливають у транспортну посудину. Паста може зберігатися тривалий час у герметичній тарі або під шаром води. Мастику потрібно використовувати відразу після приготування.

Улаштування мастикових покрівель починають з підготовки поверхні основи: перевіряють нівеліром похил поверхні покриття (основи під покрівлю), наклеюють над стиками панелей покриття захисні арму — вальні прокладки з тканої склосітки, занурюючи її в бітумно-емульсійну пасту; влаштовують гнучкі компенсатори з поліетиленової плівки по шару емульсійної пасти (рис. 2.89).

Пароізоляцію влаштовують з бітумної емульсійної мастики. Кількість шарів мастики (від одного до чотирьох) залежить від режиму експлуатації приміщень будівлі й обумовлюється в проекті. Товщина кожного шару мастики в стабілізованому стані (після висихання) не повинна перевищувати 2 мм. У місцях прилягання до конструкцій, що виступають над покрівлею, пароізоляцію піднімають на висоту теплоізоляції, але не менше ніж на 100 мм.

Технологія влаштування теплоізоляції та вирівнювальних (захисних) стяжок така сама, як і при влаштуванні рулонних покрівель. Мінімальна кількість шарів мастикової покрівлі дорівнює трьом: ґрунтовка, проміжний шар (робочий) і верхній шар, на який наносять захисне покриття з алюмогасової суспензії. Проміжних (робочих) шарів може бути два чи три.

|

Таблиця 2. Склад бітумних емульсійних паст і мастик, % маси

|

|

|

|

|

|

|

Ґрунтовку наносять механізовано шаром завтовшки 2 мм. Після висихання ґрунтовки, починаючи з найвіддаленіших від місця подавання матеріалів ділянок і знижених місць, відразу наносять основні шари мастикової покрівлі (кожний наступний шар — після висихання попереднього, за 4 — 16 год залежно від погоди).

Технологія влаштування покрівель з гарячих бітумних і бітумно — гумових мастик передбачає ґрунтування основи і послідовне нанесення мастики, армувальних матеріалів і захисного шару.

Для подавання й нанесення мастики використовують те саме обладнання, що й для гарячих клеїльних бітумних і бітумно-гумових мастик під час улаштування рулонних покрівель, або спеціальні установки НДІБВ.

У разі влаштування покрівель з полімерних мастик перед нанесенням основних шарів обклеюють армувальними скломатеріалами водоприймальні лійки, розжолобки і карнизні звіси.

Мастику подають на покриття і наносять установками високого тиску. Кожний мастиковий шар завтовшки 0,5 — 2 мм наносять після затвердіння нижнього шару.

Техніко-економічні показники рулонних і мастикових покрівель наведено в табл. 3.

Комбіновані покрівлі — це різновид мастикових. Залежно від похилу конструкцію водоізоляційного килима такої покрівлі утворює один або два шари звичайних рулонних матеріалів, які склеюють між собою і локально приклеюють до основи, два-три шари бітумних емульсійних мастик і захисний шар.

Дихаючі покрівлі відрізняються тим, що під основний покрівельний килим укладають шар перфорованого руберойду або перфорованої поліетиленової плівки.

Перевагами такої конструкції покрівлі є вирівнювання тиску пароповітряної суміші під покрівельним килимом; можливість відведення

|

Таблиця 3. Техніко-економічні показники на 1000 м2 рулонних і мастикових покрівель

|

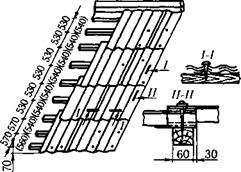

Рис. 2.90. Покриття даху азбестоцементними листами звичайного профілю

вологи з-під килима; захист покрівельного килима від руйнування в разі деформації основи.

вологи з-під килима; захист покрівельного килима від руйнування в разі деформації основи.

Покрівлі з азбестоцементних виробів. Азбестоцементні покриття влаштовують на покрівлях із горищем простої конфігурації без внутрішнього водовідведення і без експлуатації поверхні покрівлі.

Основою для покрівель із листів звичайного профілю та плоских плиток є настил з дощок, для інших — прогони зі сталі, залізобетонні або дерев’яні бруски. Суцільний настил із дощок улаштовують також за будь-яких видів листів на карнизах, гребенях, розжолобках.

Листи азбестошиферу кладуть правильними радами знизу вгору паралельно карнизу (рис. 2.90). Кожний ряд листів має перекриватися наступним на 150 — 200 мм. У рядах кожний лист має перекривати сусідній на одну хвилю.

На гребені кладуть спеціальні деталі (рис. 2.91). Спеціальними деталями оформлюється і прилягання покрівлі до вертикальних поверхонь (рис. 2.92).

До дерев’яних прогонів листи кріплять нержавіючими цвяхами з м’якими шайбами, а до металевих і залізобетонних прогонів — оцинкованими гаками чи скобами. Кожний лист карнизного ряду кріплять трьома цвяхами, крайні листи — двома, а рядкові — одним. Для забезпечення рухливості покрівлі в разі температурних деформацій в азбесто — шиферних листах свердлять отвори для кріпильних деталей, на 2 — З мм більші за діаметр цих деталей.

Покриття звисів, розжолобків, а також опорядження отворів для антен та інших вертикальних конструкцій через покрівлю виконують оцинкованим металом. Для герметизації покрівлі проміжки між листами та іншими деталями покривають бітумно-емульсійною мастикою, суриковою замазкою або цементно-піщаним розчином із додаванням до нього клоччя.

Плоскі азбестоцементні плитки, як і хвилясті листи, кладуть рядами знизу вгору (починаючи з карниза).

|

|

Суцільний настил із дощок покривають шаром пергаміну; на нього крейдою наносять сітку з кроком 225 мм по похилу покрівлі і 235 мм у поперечному напрямку. Вздовж карниза і фронтону кладуть ряди з половинок плиток. Гребінь та ребра покрівлі покривають спеціальними деталями (так само, як і з хвилястими листами). Кожну плитку кріплять до настилу двома цвяхами і противітряною кнопкою.

Євроіиифер — це багатошаровий покрівельний матеріал на основі бітуму, який має форму звичайного (традиційного) шиферу. Його розміри 2 х 0,95 м, товщина — 3 мм, маса — 5,75 кг. До основи його кріплять цвяхами з ущільнювальними прокладками.

Останнім часом у будівництві досить широко використовують світло — прозорі листи з пластмас. За формою вони можуть бути як хвилясті, так і плоскі.

Покрівлі з черепиці. Покрівлі з черепиці найдовговічніші (слугують понад 100 років), вогнетривкі, низькотеплопровідні, стійкі проти хімічного впливу.

Черепиця буває глиняною, цементно-піщаною, металевою та бітумною, а за формою — жолобчастою, хвилястою, плоскою і пазовою.

Під черепичну покрівлю влаштовують лати з дерев’яних брусків, відстань між якими залежить від розмірів черепиці, або суцільний дощатий настил. Металеву черепицю можна класти і по металевому профілю.

Жолобчасту черепицю використовують на покрівлях, які мають похил не менше ніж 33°. Кладуть її по суцільному дощатому настилу на

|

|

вапняному розчині з додаванням начосів або на глині, перемішаній з посіченою соломою. Укладають черепицю від фронтону зліва направо рядами, паралельними один одному і гребеню покрівлі (рис. 2.93).

Від плоскої черепиці пазова відрізняється подовженими виступами на поверхні, які забезпечують надійність прилягання черепиці (рис. 2.94). Таку черепицю кладуть лише в один ряд. Послідовність укладання ЇЇ така сама, як і жолобчастої.

Уздовж карнизних і фронтальних звісів черепицю прикріплюють до обрешітки дротяними скрутками. Так само закріплюють черепицю і на покрівлях з похилом понад 50 % (через ряд).

Розжолобки черепичних покрівель виконують із оцинкованої сталі або плоскої черепиці.

Гребінь і ребра покрівлі влаштовують із гребеневої черепиці з використанням розгину й закріплюють до обрешітки дротом. До гребеневого бруска прикріплюють металеві скоби для влаштування ходових містків уздовж скату покрівлі. Карнизну частину покрівлі влаштовують з настінними жолобами із оцинкованої сталі або пластмаси.

Бітумна черепиця має основу із склотканини або склотканини й пластмаси, яка з обох боків покрита бітумною масою (рис. 2.95, а). Її колір визначається видом захисного шару (крупнозерниста мінеральна посилка або шар фарби). Розміри бітумної черепиці: довжина смуг

Рис. 2.95. Бітумна черепиця:

а — типи; б — схема укладання: / — обрешітка; 2 — перший ряд черепиці; 3 — наступні ряди; 4 — цвяхи; 5 — кроква; в — шар руберойду 1 м, ширина 35 см, товщина 3,5 — 4 мм, маса приблизно 15 кг/м. Кладуть її на суцільну обрешітку з дощок або фанери, також можна класти на бетонну основу раніше влаштованого рулонного покриття (під час їх ремонту). До основи листи бітумної черепиці прибивають цвяхами із оцинкованої сталі на відстані б — 12 см один від одного (залежно від похилу даху). Перед укладанням черепиці на поверхні розмічають її ряди (або натягують шнур). Перший ряд черепиці кладуть вирізкою догори (рис. 2.95, б). Наступні ряди кладуть вирізкою донизу так, щоб середина сегментів черепиці суміщалась із серединою сегментів нижнього ряду.

Металочерепиця — сталеві або алюмінієві листи зі спеціальним захисним покриттям.

Укладають металочерепицю по обрешітку із дерев’яних брусків, відстань між якими має дорівнювати довжині одної хвилі (в межах 35 см). До брусків листи металочерепиці кріплять саморізами з підклад — ками-ущільнювачами з гуми або пластмаси. Добірними елементами для таких покрівель мають бути: елементи гребеня, розжолобки, накривний фартух, боковий фартух і карнизна планка (табл. 4).

|

Таблиця 4. Добірні елементи для покрівель із металочерепиці

|

|

Продовження табл. 4

|

Металеві покрівлі. Металеві покрівлі відрізняються від інших гладенькою поверхнею, по якій швидко стікає вода, невеликою масою, можливістю покривати дахи складної форми, вогнетривкістю. Більшість елементів цих покрівель можна механізовано виготовляти у заводських умовах.

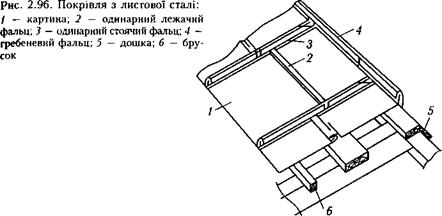

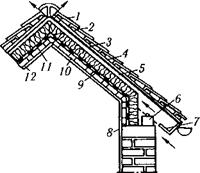

Улаштовують металеві покрівлі (рис. 2.96) по основі з дощок (50 х х 200 мм), брусків (50 х 50 мм) або металевому профілю, які укладають на відстані 200 — 300 мм один від одного (залежно від конструкції та товщини металевого листа).

Між собою листи з’єднують за допомогою фальців (рис. 2.97), які можуть бути лежачими і стоячими, одинарними і подвійними. Як правило, листи (картини) з’єднують між собою одинарними фальцями, лише за малого похилу покрівлі та в місцях збирання води — подвійними. Короткі сторони картин з’єднують між собою лежачими фальца-

|

ми, а довгі — стоячими. Стоячі фальці розміщують уздовж похилу покрівлі.

До основи листи кріплять за допомогою клямерів (металева стрічка завширшки 40 — 50 мм) або спеціальних самонарізних шурупів.

Картини карнизних звисів прикріплюють до металевих костилів, а жолоби — до гаків, які кріплять до основи спеціальними шурупами.

Вода, що стікає по стиках покрівлі, відводиться у водозабірні лійки водостічних труб.

Послідовність виконання операцій така: встановлення карнизних звисів; укладання настінних жолобів; покривання основних похилів покрівлі; влаштування розжолобків; навішування водостічних труб; покривання всіх виступних частин фасаду.

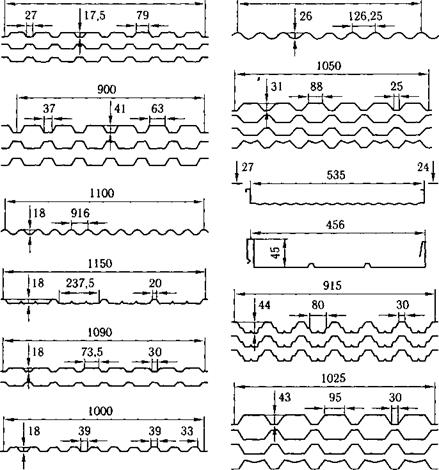

Останнім часом все частіше металеві покрівлі влаштовують зі сталевих, надійно захищених від руйнування спеціальними покриттями, та алюмінієвих листів трапецеїдальної та хвилястої форм.

|

Рис. 2.98. Профілі профнастилу |

Металеві покрівлі з профнастилу мають різні профілі, розміри і широку гаму кольорів (рис. 2.98). Маса квадратного метра сталевого профілю становить 4 —5 кг, алюмінієвого — 2 кг. Полімерне покриття профільованих листів (рис. 2.99) забезпечує стійкість їх проти агресивних середовищ і значну довговічність (25 — 30 років). Укладають профнастил по латах, дошках або прогонах із дерев’яних чи металевих брусків, відстань між якими залежно від виду покрівлі становить 860 — 1000 мм.

До обрешітки (прогонів) листи кріплять болтами діаметром 4 —6 мм із гумовими підкладками-ущільнювачами (рис. 2.100). Напускають

|

|

листи у поперечному напрямі на одну «хвилю» листа, в поздовжньому — на 100 — 150 мм.

Покрівлі з індустріальних покрівельних елементів. Ефективність цього методу ґрунтується на використанні для гідрозахисту самого матеріалу, з якого виготовлено конструкцію. Так, для захисту бетону від корозії до його складу вводять спеціальні ущільнювальні добавки й обробляють поверхню водовідштовхувальними фарбами та просочу — вальниками. Нині з цією метою плити покриття виготовляють із супербе — тону, в якому цемент є лише як в’яжуче, щебінь має ювелійну поверхню (ідеально рівна поверхня, що утворюється під час розламування каменю), а лицева поверхня бетону вакуумується.

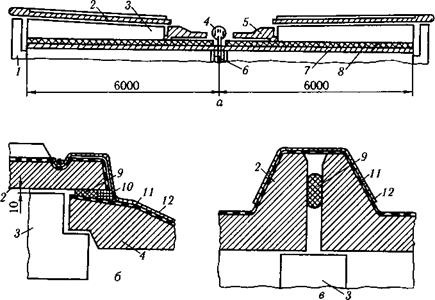

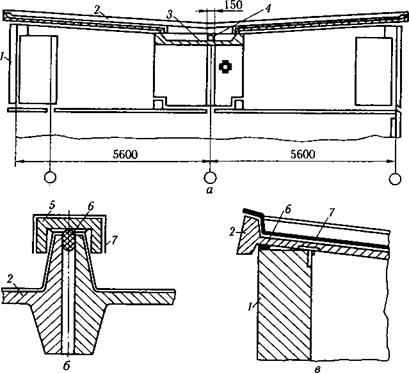

Стики між індустріальними покрівельними елементами роблять так, щоб запобігти потраплянню води через них (рис. 2.101, 2.102).

Використовують і покрівельні плити підвищеного ступеня готовності з традиційними покриттями, а також полегшені конструкції з металевих листів, армоцементну, азбестошиферу.

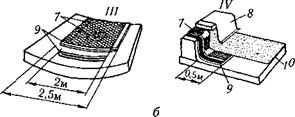

Багатофункціональні покрівлі. Рівень експлуатаційного використання покрівель підвищують поєднанням їхніх функціональних властивостей із властивостями інших конструктивних елементів.

Покрівлі використовують для розміщення різного спеціального обладнання, установ громадського харчування, влаштування ігрових, спортивних і рекреаційних майданчиків. Зелений газон на покрівлі сприяє оздоровленню екологічного стану простору і захищає покрівлю від перегрівання сонцем та інших негативних явищ (див. рис. 2.103).

Улаштування багатофункціональної покрівлі більш трудо — і матеріаломістке, проте кінцевий результат завжди позитивний.

Склад процесів улаштування таких покрівель, послідовність виконання їх, рівень комплексної механізації робіт залежать від конструктивного рішення покрівлі та її функціонального призначення.

|

Рис. 2.101. Схема покрівлі, розробленої інститутом МНДІТЕП: а — поперечний переріз; б — вузол спирання покрівельної плити на парапетну панель; в — схема стику між покрівельними плитами; 1 — парапетна панель; 2 — залізобетонна покрівельна плита; 3 — опорні елементи; 4 — водоприймальна лійка; 5 — залізобетонна водозбірна плита; б — внутрішній водостік; 7 — залізобетонна плита горища; 8 — утеплювач; 9 — герніт на клею; 10 — цементно-піщана стяжка; 11 — шар герметизувальної обкладки; 12 — захисне покриття |

Більшість додаткових функцій властиві покрівлям з незначним похилом. Тільки за такої умови на площині покриття можна організувати певний виробничий процес або відпочинок людей. При цьому поверхню покрівлі захищають від механічних пошкоджень. Наприклад, у разі розміщення на покрівлі літнього кафе або солярію гідроізоляційний шар захищають за допомогою спеціальних плит (див. рис. 2.103), які відповідають вимогам міцності та зносостійкості як складові елементи підлоги.

Для розміщення обладнання використовують покрівлі з різним похилом, улаштовуючи опорні конструкції під обладнання та доріжки із захисних плит для пересування обслуговуючого персоналу під час експлуатації.

Прикладом такого обладнання є колектори геліосистем, які призначені для перетворення сонячної енергії на теплову або електричну (див. рис. 2.104).

Найефективнішою є така багатофункціональна покрівля, яка суміщає в одному елементі функції огороджування конструкції (покрівлі)

|

Рис. 2.102. Схема покрівлі, розробленої Херсонським Дніпромістом: а — поперечний переріз; б — конструкція стиків між покрівельними плитами; в — вузол спирання покрівельної плити на парапетну панель; 1 — парапетна панель; 2 — покрівельна плита; 3 — центральний водозбірний лотік; 4 — переливний пристрій; 5 — збірний нащільник; б — сталка, просочена бітумною мастикою; 7 — шар мастикового гідрозахисту |

та функції сприймання сонячної енергії і перетворення її на теплову (колектора), а також функції несівної конструкції (панелі покриття). Прикладом такої конструкції є комплексна панель покриття, наведена на рис. 2.104.

Виготовлену в заводських умовах панель монтують на об’єкті в проектне положення за один підйом, значно скорочуючи традиційний перелік процесів улаштування покриття та покрівлі. Залишається лише перекрити стики між суміжними панелями та з’єднати муфтами трубопроводи комунікацій обладнання.

Багатофункціональні покрівлі зазвичай монтують із елементів заводського виготовлення високого ступеня готовності.

|

Особливості влаштування покрівель у зимових умовах та в умовах жаркого клімату. Більшість покрівельних матеріалів у зимових умовах стають крихкими, ламкими, менш піддатливими, а такі матеріали, як бітумні емульсійні, взагалі не можна використовувати за мінусових температур. Тому бажано так планувати будівництво, щоб покрівельні роботи виконувати за плюсових температур або основні операції проводити у заводських умовах. У крайньому разі влаштовують лише один шар покрівлі в зимових умовах, усі інші — в теплу пору року. Металеві, азбестоцементні, черепичні, дерев’яні по-

Рис. 2.104. Багатофункціальна покрівля з геліоустановкою:

а — конструкція покрівлі, що використовується і як підлога; б — поздовжній переріз сонячного нагрівника конструкції КиївЗНДІЕП; в — план водонагрівника; г — план схеми розміщення групи водонагрівників; д — схема установлення водонагрівників; е — поперечний переріз комплексної панелі покриття; є — план комплексної панелі покриття; ж — поздовжній переріз комплексної панелі покриття; 1 — залізобетонна плита покриття; 2 — пароізоляція; 3, 17 — утеплювач; 4 — цементна стяжка; 5 — рулонна ковдра в кілька шарів; б — поліхлорвінілова плівка в два шари; 7 — цементна вирівнювальна стяжка; 8 — захисні бетонні плити (400 х 400 х 400 мм); 9,19 — скло; 10 — алюмінієвий корпус; 11 — радіатор; 12 — теплоізоляційна плита; 13 — подавальна магістраль теплоносія; 14 — сонячні водонагрівники; 15 — зворотна магістраль теплоносія; 16 — зварна рама панелі; 18 — геліоприймач; 20 — щаблі драбини; 21 — огорожа драбини

о

о

Ко 68

крівлі з індустріальних елементів можна зводити в будь-яку пору року.

Технологія влаштування гідрозахисту в умовах жаркого клімату має певні особливості, спрямовані передусім на збільшення терміну експлуатації цих покриттів та створення нормальних умов виконання технологічних процесів.

Так, вибираючи вид покрівельних матеріалів, слід насамперед врахувати їхню теплостійкість, улаштувати надійний захист покрівлі від руйнівного впливу сонця (фарбуванням алюмолаковою суспензією, покриттям шаром гальки тощо). Конструкція покрівлі має бути «дихаючою», бажано багатофункціональною, індустріальною.

Вирівнювальний шар покрівлі повинен мати температурно-усадні шви. Якщо шов зроблено з цементно-піщаного розчину, в нього треба додавати пластифікувальні добавки.

Улаштування гідроізоляційних покриттів. Технологія влаштування гідроізоляції залежить насамперед від виду поверхні, яку захищають від води, а також від виду використовуваних гідроізоляційних матеріалів.

Усі операції з улаштування гідроізоляції поділяють на три основні групи: підготовку поверхні, яку ізолюють, приготування ізоляційних матеріалів і виконання гідроізоляції.

До нанесення гідроізоляційних покриттів треба поставити анкери, витяжки, труби, ліквідувати нерівності, гострі кути на поверхні, надавши їм овальної форми. Іноді поверхні з цегли та каменю вирівнюють штукатуркою, яку слід також зробити елементом гідрозахисту (з гідрофобними добавками). Після вирівнювання поверхонь їх очищають від пилу та сміття.

Фарбувальну гідроізоляцію у вигляді бітумних гарячих і холодних мастик, а також мастик на основі синтетичних смол улаштовують механізовано не менше ніж у два шари завтовшки 2 мм кожний. Наступні шари наносять лише після висихання попереднього шару.

Штукатурна гідроізоляція буває двох видів: цементно-піщана й асфальтова.

Цементно-піщані розчини отримують змішуванням портландцементу (безусадного чи розширювального), піску, води і гідрофобних або пластифікувальних добавок (глина, рідке скло, синтетичний каучук).

Розчин наносять за допомогою розчинонасоса шарами 8 мм загальною товщиною не більше ніж 25 мм або торкрет-установкою.

Останнім часом для гідроізоляції все частіше використовують матеріали, вироблені в інших країнах (осмосил, фторосил, космосил, гідро — текс, церезит).

Вони є багатокомпонентними дрібнодисперсними порошками на цементній основі, характеризуються високою адгезією до поверхонь, які ізолюються, та водонепроникністю як за позитивного, так і за негатив — ного тиску води (тобто можуть використовуватись як для внутрішньої, так і для зовнішньої гідроізоляції).

Технологія приготування цих матеріалів полягає в змішуванні сухої суміші матеріалу з водою в малошвидкісних змішувачах гравітаційної дії, а в разі невеликих обсягів робіт — уручну.

Поверхні, що ізолюються, мають бути ретельно очищені, наносити на них матеріали потрібно за плюсових температур (не нижче ніж 5 °С).

Догляд за нанесеними гідроізоляційними покриттями такий самий, як і за «свіжим» бетоном.

Асфальтову гідроізоляцію виконують із гарячих асфальтових мастик і розчинів (160— 180 °С), а також холодних емульсійних паст і мастик.

Гарячі й холодні суміші наносять за допомогою розчинонасосів або асфальтометів.

Гарячі мастики наносять шарами завтовшки 5 —7 мм знизу вгору і зліва направо, загальна товщина не повинна перевищувати 20 мм.

Холодні емульсійні мастики і пасти наносять шарами завтовшки 4 — 5 мм. Загальна товщина цього покриття не повинна перевищувати 20 мм. Найефективнішим є використання холодних бітумних емульсійних паст і мастик.

Литу гідроізоляцію влаштовують розливанням по поверхні або заливанням у проміжки між поверхнею, яку ізолюють, і захисною стінкою гарячого асфальтового розчину чи мастики. Товщина шару мастики (розчину) для горизонтальних поверхонь не перевищує 40 мм, для вертикальних — 60 мм (залежно від гідростатичного тиску). За потреби горизонтальні й вертикальні гідроізоляційні покриття захищають шаром цементно-піщаного розчину.

Обклеювальна гідроізоляція — це суцільний водонепроникний килим, утворений наклеюванням на поверхню кількох шарів рулонних гідроізоляційних матеріалів — гідросклоізолу, ізолу, бризолу, фольго — ізолу. Накладають ці матеріали на гарячі бітумні та бітумно-гумові мастики, а також бітумно-полімерні сплави.

Для обклеювальної гідроізоляції використовують листові матеріали з полівінілхлориду, вініпласту, поліізобутилену, плівки з поліетилену, поліаміду і фторопласту.

Вертикальні поверхні обклеюють ярусами 1,5 м заввишки. Мастику наносять механізовано, а якщо обсяги робіт невеликі — вручну. Полотнища приклеюють знизу вгору, перекриваючи кожний попередній шар наступним не менше ніж на 100 мм у поздовжніх і на 150 — 200 мм у поперечних стиках. Спочатку на поверхню, яку ізолюють, наносять мастику, потім розгортають рулонний матеріал, вирівнюють його від середини до країв. Мастику наносять також по краях полотнищ.

При гідроізоляції горизонтальних поверхонь роботи виконують так само, як і під час улаштування рулонних покрівель.

|

Гідроізоляцію вертикальних поверхонь листами можна виконувати без наклеювання, забезпечуючи їх кріплення до поверхні монтажними в’язями.

Полімерні листи і плівки наклеюють бітумно-полімерними сплавами, а за невеликих обсягів робіт — мастикою.

Як обклеювальну гідроізоляцію останнім часом все частіше використовують самоклейні рулонні мембрани.

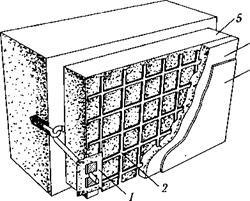

Монтажна гідроізоляція — це суцільне водонепроникне покриття зі сталевих, пластмасових і склопластикових листів (рис. 2.105), а також із полімербетонних плит і блоків. Такий гідрозахист має високу вартість, його використання потребує техніко-економічного обґрунтування.

Засипну гідроізоляцію влаштовують з використанням глин, гідрофобних порошків та пісків.

Для того щоб зробити гідроізоляцію фундаментів у вигляді глиняного замка, суху глину вкладають шарами 10 см завтовшки й утрамбовують. Засипання з гідрофобних порошків та пісків використовують як протикапілярну гідроізоляцію підземних частин будинків і споруд та підвалів, а також як теплогідроізоляцію трубопроводів.

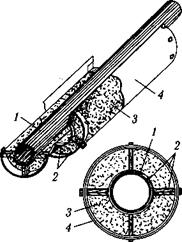

рис. 2.106. Збірно-блокова теплоізоляція:

/ — пристрій з дроту для кріплення ізоляції; 2 — ізоляційні блоки; З — закладні деталі; 4 — бандаж; 5 — зшивка; 6 — опорна поличка

/ — пристрій з дроту для кріплення ізоляції; 2 — ізоляційні блоки; З — закладні деталі; 4 — бандаж; 5 — зшивка; 6 — опорна поличка

Просочувальну гідроізоляцію влаштовують насиченням виробів з бетону (труб, паль, колон), кераміки (цегли, труб, блоків), азбестоцементу (листів і труб), а також із природного пористого каменю (вапняку, черепашнику, туфу) просочувальними матеріалами (бітумом, петролатумом, пеком, рідким склом, полімерними смолами). Максимальне насичення матеріалів досягається в автоклавах та спеціальних ваннах.

Особливості влаштування гідроізоляції в зимових умовах.

Якщо температура природного середовища нижча ніж 5 °С, забороняється виконувати штукатурну, фарбувальну, обклеювальну гідроізоляції. У крайніх випадках роботи виконують у тепляках.

Монтажну гідроізоляцію монтують, якщо температура не нижча ніж 20 °С.

Температура гарячих асфальтових мастик і розчинів під час нанесення їх на поверхню, що ізолюється, має бути не нижча ніж 180 °С, а температура глини — не нижча ніж 15 °С.

Улаштування теплоізоляції. Збірно-блокову теплоізоляцію виконують із виробів заводського виготовлення (блоки, шкаралупи, плити, цегла). Кладуть ці вироби на холодні або гарячі поверхні насухо чи по мастикових підмазках з азбестозуриту, мастик і розчинів, коефіцієнт теплопровідності яких близький до коефіцієнта самої ізоляції. Плити (блоки) укладають знизу вгору горизонтальними смугами, першу смугу кладуть на спеціальну опорну поличку (рис. 2.106). Для пропускання кріпильних штирів у плитах роблять отвори: кріпильні штирі з’єднують з дротяними струнами і стяжками.

Після встановлення всіх плит і оформлення швів поверхню теплоізоляції штукатурять по металевій сітці. Все частіше як теплоізоляцію використовують жорсткі плити типу «Стиродур», «Стиропар». Кріплять

Рис. 2.107. Теплоізоляційна конструкція повної заводської готовності: а — конструкція в розібраному вигляді; б — закріплення теплоізоляції; 1 — захисне металеве покриття; 2 — теплоізоляція; З — трубопровід; 4 — натягувальний пристрій; 5 — з’єднання шва самонарізними гвинтами; 6 — стяжний бандаж

їх до поверхонь, які ізолюються, за допомогою шурупів з широкими шайбами, спеціальних анкерів та методом приклеювання до поверхні спеціальними клеями.

їх до поверхонь, які ізолюються, за допомогою шурупів з широкими шайбами, спеціальних анкерів та методом приклеювання до поверхні спеціальними клеями.

Нижній ряд плит ставлять на спеціальні підтримувальні елементи (металеві кутики) з перев’язуванням вертикальних швів між плитами. Для щільного з’єднання плит у них влаштовують пази і гребені, які герметично з’єднують плити між собою. Потім на плити наносять шар штукатурки або облицьовують їх.

Теплоізоляційні конструкції повної заводської готовності (рис. 2.107) використовують і для теплоізоляції трубопроводів.

Засипну теплоізоляцію влаштовують для захисту як горизонтальних поверхонь (утеплення покрівель, перекриттів над підвалом), так і вертикальних (під час кладки цегляних стін).

Улаштовуючи засипну теплоізоляцію (рис. 2.108), виконують такі операції: підготування поверхні і теплоізоляційного матеріалу, подавання його до місця використання, укладання і розрівнювання, незначне ущільнення. Найчастіше для таких теплоізоляційних покриттів використовують керамзит, перліт, шлак, вермикуліт.

Мастикову теплоізоляцію влаштовують нанесенням на підігріту поверхню мастики з азбестозуриту, азбесто — трепелу, совеліту, азбесту, перліту та інших порошкоподібних та волокнистих матеріалів.

Мастикову теплоізоляцію влаштовують нанесенням на підігріту поверхню мастики з азбестозуриту, азбесто — трепелу, совеліту, азбесту, перліту та інших порошкоподібних та волокнистих матеріалів.

Мастику наносять у три шари на металеву сітку, яку кріплять до поверхні, що утеплюється. Загальна товщина мастикового покриття дорівнює 25 мм. Після висихання мастики поверхню обклеюють і фарбують.

Рис. 2.108. Засипна теплоізоляція трубопроводу:

1 — трубопровід; 2 — каркас ізоляції; 3 — утеплювач; 4 — гідроізоляція

рис. 2.109. Схема виконаний робіт з напилення пінополіуретану на конструкцію, яка ізолюється:

рис. 2.109. Схема виконаний робіт з напилення пінополіуретану на конструкцію, яка ізолюється:

/ — конструкція, яка ізолюється; 2 — шар теплоізоляції; З — факел напилення; 4 — пісто — лет-розпилювач; 5 — ізолювальник; 6 — гумові рукави; 7 — піногенератор; 8 — оператор; 9 — компресор

Процес улаштування монолітної теплоізоляції, як правило, механізований.

Монолітну теплоізоляцію все частіше виконують з напилюваного поліуретану (наприклад, «Рипор»), який є сумішшю двох компонентів: А (поліефір) і Б (поліізоціанат). Після змішування компонентів відбувається хімічна реакція піноутворення. Перед нанесенням поліуретану поверхню очищають від пилу, сміття, маслянистих плям. Роботи виконують ярусами згори вниз (рис. 2.109) із використанням піногенерато — ра, компресора і пістолета-розпилювача. Товщина шару поліуретану за одну проходку пістолета-розпилювача становить 10 —15 мм. Можливе нанесення утеплювача з використанням безповітряних (високого тиску) піногенераторів. Така сама технологія нанесення утеплювача і на горизонтальні поверхні.

На горизонтальних поверхнях теплоізоляційний матеріал кладуть смугами 4 —6 м завширшки, заповнюючи їх через одну. Після тужавлення матеріалу в цих смугах заповнюють пропущені ділянки. Утеплювачі з легких бетонів ущільнюють і загладжують віброрейками. Якщо похил поверхні до 15 %, утеплювач укладають згори вниз, якщо більший — знизу вгору (для забезпечення його жорсткості та збереження).

Литу теплоізоляцію виконують під час будівництва промислових печей, холодильників, безканального прокладання теплотрас. Її роблять з газопінобетону, бітумоперліту полімерних матеріалів механізованим наливанням на горизонтальні поверхні або заливанням у вертикальні пазухи між стінами (рис. 2.110). Влаштовують таку теп-

Рис. 2.110. Схема виконання робіт з наливання пінополіуретану в конструкцію, Що утеплюється:

Рис. 2.110. Схема виконання робіт з наливання пінополіуретану в конструкцію, Що утеплюється:

/ — конструкція, що утеплюється; 2 — перший ярус утеплювача; 3 — другий ярус утеплювача; 4 — рідка маса утеплювача; 5 — форсунка-розпилювач; 6 — ізолювальник; 7 — риштування; 8 — гумові рукави; 9 — піногенератор

Рис. 2.111. Обволікальна теплоізоляція фасаду:

/ — механічне кріплення; 2 — штукатурна сітка; 3 — опоряджувальний матеріал; 4 — вирівню — вальний і ґрунтувальний розчин; 5 — шар теплоізоляції

/ — механічне кріплення; 2 — штукатурна сітка; 3 — опоряджувальний матеріал; 4 — вирівню — вальний і ґрунтувальний розчин; 5 — шар теплоізоляції

лоізоляцію і методом торкретування по металевій сітці (3 — 5 мм) з чарунками 100 х 100 мм.

Лита теплоізоляція відрізняється простотою влаштування, високим ступенем механізації робіт, міцністю. Недоліком є неможливість проводити роботи за мінусових температур.

Обволікальну теплоізоляцію (рис. 2.111) роблять з гнучких рулонних матеріалів та виробів для конструкцій, які в процесі експлуатації зазнають вібрації, деформації або мають складну форму. Жорсткість покриття забезпечується спеціальним каркасом з металевих шпильок, сіток або дерев’яних рейок.

З кожним роком як обволікальну теплоізоляцію все частіше використовують скловолокнисті матеріали типу «Ізовер», «Урса», мінеральні волокна типу «Роквул» та спінений поліетилен типу «Пенофол» завтовшки 3—10 мм. Спочатку готують поверхню, яка ізолюється (очищують від пилу, сміття, видаляють маслянисті плями), і встановлюють риштування. Після цього по поверхні стін влаштовують дерев’яний або металевий каркас із кроком елементів, який дорівнює ширині рулонів утеплювача. Кріплення утеплювача до каркасу виконується за допомогою анкерів, шурупів, дюбелів або цвяхів з широкими шайбами. Інколи такі теплоізоляційні матеріали кріплять до основи спеціальними клеями.

Під час теплоізоляції вертикальних поверхонь теплоізоляційні мати наколюють на металеві штирі й закріплюють дротяними стяжками. Останній шар теплоізоляції штукатурять, обклеюють рулонним матеріалом і фарбують або облицьовують. Конструктивну схему влаштування теплоізоляції даху наведено на рис. 2.112.

Вакуумну теплоізоляцію виконують в установках і спорудах для зберігання зріджених газів. Вона ґрунтується на використанні малої теплопровідності простору між поверхнею, що ізолюється, і захис-

рис. 2.112. Конструктивна схема влаштування теплоізоляції даху:

/ — металочерепиця; 2 — основа; 3 — контр — рейка; 4 — гідробар’єр; 5 — проміжок 2 см; 6 — кроква; 7 — захисний пояс від птахів; 8 — з’єднувальна стрічка; 9 — пароізоляція; 10 — рейка; 11 — теплоізоляція; 12 — підшивна дошка

/ — металочерепиця; 2 — основа; 3 — контр — рейка; 4 — гідробар’єр; 5 — проміжок 2 см; 6 — кроква; 7 — захисний пояс від птахів; 8 — з’єднувальна стрічка; 9 — пароізоляція; 10 — рейка; 11 — теплоізоляція; 12 — підшивна дошка

ним кожухом. У вакуумний простір засипають порошкоподібний матеріал (перліт, аерогель, силіцієву кислоту тощо).

Особливості технології влаштування теплоізоляції в зимових умовах. За низьких температур забороняється виконання мастикової та монолітної теплоізоляції з матеріалів, до складу яких входить вода.

Для влаштування інших видів теплоізоляції мають бути створені умови, які запобігали 6 потраплянню вологи до захисного шару.

Улаштування протикорозійних покриттів. Для захисту металевих та залізобетонних конструкцій від корозії найчастіше використовують такі методи:

• покриття поверхонь хімічно стійкими фарбами і лаками, бітумінозними матеріалами, флюатами;

• гумування поверхні листами сирої гуми;

• нанесення на поверхню порошкоподібних термопластичних матеріалів;

• гідрофобізація поверхні силіційорганічними рідинами; металізація поверхні;

• футерування.

Нанесення хімічно стійких фарб, лаків, бітумінозних матеріалів і флюатів виконують такими самими методами, як і в малярних роботах, застосовуючи такі самі механізми та інструменти. У заводських умовах найкраще використовувати метод електростатики.

Гумування поверхонь металевих конструкцій і елементів обладнання досягається використанням сирої гуми, гумового клею, синтетичного каучуку.

Надійність зчеплення гуми з поверхнею, що захищається, залежить насамперед від її густини. Тому такі поверхні мають бути знежирені та очищені механічним або хімічним способом. Підготовлену поверхню спочатку ґрунтують тонким шаром гумового клею, обкладають сирою гумою і піддають термообробці (вулканізують). Товщина гумового покриття становить 2 — 4 мм.

|

Рис. 2.113. Універсальний пересувний агрегат для металізації: 1 — балон з ацетиленом; 2 — масловіддільник; 3 — компресор; 4 — установка УПН; 5 — пальник |

Перед нанесенням термопластичних матеріалів поверхню, яку ізолюють, потрібно нагріти до 100 °С. Порошок термопласту за допомогою форсунки наносять через повітряно-ацетиленове полум’я на поверхню, яка ізолюється, стисненим повітрям. Порошок розплавляється і суцільною масою вкриває поверхню. Нанесення роблять тонким шаром (десяті частини міліметра) з інтервалом 20 — 40 хв.

Гідрофобізацію використовують для захисту бетонних, залізобетонних і оштукатурених поверхонь. Для цього силіційорганічні рідини (ГКР-10, ГКР-11, ГКР-94) наносять на поверхні малярними способами.

Металізація полягає в нанесенні на попередньо очищені піскоструминним апаратом поверхні металевих виробів розплавленого цинку або алюмінію за допомогою стисненого повітря (рис. 2.113).

Цинковий алюмінієвий дріт плавлять в електричних апаратах-мета — лізаторах під дією електричної дуги.

Під час виконання протикорозійних робіт слід контролювати товщину покриттів, яка не повинна перевищувати 120—150 мкм.

Футерування — антикорозійний захист металевих конструкцій і елементів обладнання штучними матеріалами: цеглою, блоками, листами або природними кислотоупорами, бетонами на основі полімерних в’яжучих.