Специальные технологии возведения железобетонных оболочек

5.5.1. Возведение монолитных оболочек на пневмоопалубке

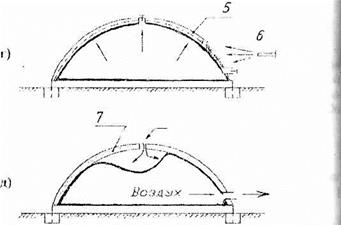

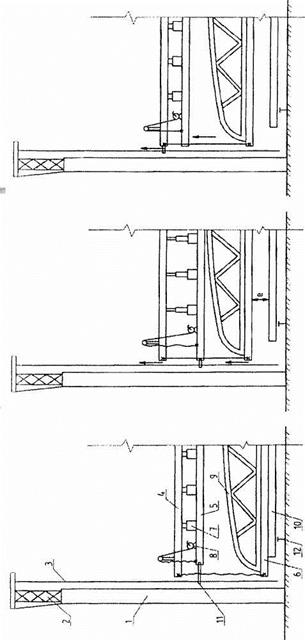

Для возведения монолитных оболочек при бетонировании используется пневмоопалубка. Она представляет собой мягкую надувную несущую конструкцию. Поставляется на объект к месту бетонирования в иіернутом виде (пакет) (рис.5.13) в комплекте с компрессорным оборудованием.

Состав процесса:

1. Доставка на объект пакета пневмоопалубки.

2. Размещение пакета опалубки и его развертывание на поверхности палубы передвижного кондуктора.

3. Надувание пневмоопалубки воздухом до проектных размеров.

4. Выверка по нивелиру верхней поверхности пневмоопалубки.

5. Установка арматуры, закладных деталей и подкладок фиксаторов

6. Укладка на опалубку бетонной смеси и ее уплотнение.

7. Выдержка бетона до заданной (распалубочной) прочности.

8. Раскружаливание: выпуск воздуха по заданному режиму.

9. Полный выпуск воздуха из опалубки.

10. Перемещение кондуктора с пневмоопалубкой и компрессором на v недующую позицию.

|

|

![]()

Рис 5 ІЗ Пневмоопалубка (принцип работы) д — этапы устройства, 1 — мягкая оболочка, 2 — тяжи, 3 — клапаны, 4 — арматури 5 — бетонная смесь; 6 — набрызг бетонной смеси, 7 — железобетонная оболочка

Данная технология применяется при наличии мощных подъемных механизмов. Суть способа такая же, как и при монтаже ферм или ригелей рам Конструкция собирается на передвижной ПУСб, установленной под проектным местом конструкции или бетонируется на аналогичной ПУСб. Мосле сборки и набора заданной прочности стыков или прочности всей оболочки в целом (монолитный вариант) оболочка поднимется системой подъемных механизмов на проектную отметку и закрепляется на несущих колоннах рабочими стыками.

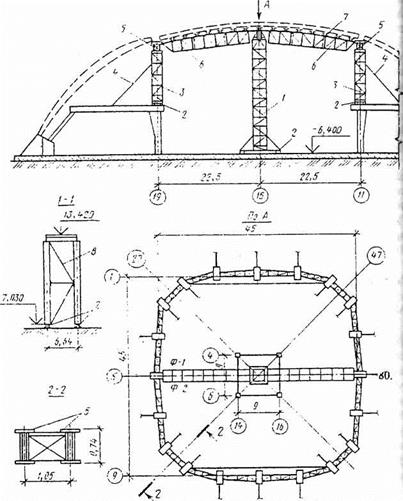

Вертикальный подъем оболочки осуществляется четырьмя шектрическими ленточными фермоподъемниками. Процесс подъема показан на рис. 5.14, 5.15

Вертикальный подъем оболочки осуществляется четырьмя шектрическими ленточными фермоподъемниками. Процесс подъема показан на рис. 5.14, 5.15

Состав процесса:

1) Подготовительный этап

1) Устройство вдоль при оболочки катального хода чая передвижной ПУСб.

2) Постановка ПУСб на рабочую позицию «1».

3) Сборка подъемной і истемы (фермоподъемника).

а) установка по оголовкам

несущих колонн монтажных

падколонников (4 шт);

б) подвеска рабочих лент к плдколонникам;

в) опирание на рабочую центу домкратних балок;

г) установка дом кратной шегемы на домкратные балки 3 — сборные плиты 3×3, 4 — рабочие балки для рюмкраты з масляная станция) подъема оболочки, 5 — передвижная ПУСб,

и тяговых лебедок; 6 ~ катальный ход передвижной ПУСб

д) установка на домкратные системы рабочих балок (4 шт.) и і осдинение их канатами (4 шт.) с опорными балками.

II. Сборка оболочки. Одновременно с процессами п. З выполняется і норка оболочки на ПУСб на низком кондукторе. Опорная система кондуктора не требует опускания после монтажа, так как сборная оболочка і Нма поднимается, освобождая опорную часть кондуктора.

Сборка оболочки ведется с опиранием контурных ферм на рабочие палки подъемной системы.

При необходимости устанавливается кровельное покрытие несущей оболочки с тепло — и водоизолирующими слоями.

III Подъем оболочки.

После сборки и раскружаливания оболочки начинается цикличный (пошаговый) вертикальный подъем.

Состав процесса:

1. Домкратная система поднимает рабочие балки на высоту одного шага (100,0… 400,0 мм), которые через закрепленные канаты поднимают опорные балки с опертой на них оболочкой (рис.5.15).

2. В этом положении рабочая балка крепится к рабочей ленте стальным

КЛИНОМ, вставляемым В отверстие ленты. І

3. Домкратная балка отсоединяется от рабочей ленты (несущей клин выбивается). Таким образом выполняется переопирание балок Нагрузку воспринимает рабочая балка, а домкратная балка может свободно перемещаться вверх.

4. Домкратные опоры опускаются от нуля.

5. Тяговыми лебедками домкратная балка вместе с домкратной системой поднимается на один шаг.

6. Домкратные балки закрепляются на рабочей ленте, а крепления рабочих балок снимаются. Домкратные балки воспринимают нагрузку от оболочки, а рабочие балки могут свободно перемещаться вверх под действием домкрата.

7. Процесс циклично повторяется

8. На проектной отметке выполняются соединение углов оболочки (контурные фермы) с несущими колоннами — рабочий стык.

9 ГТУСБ перемещается на рабочую позицию «2».

10. Демонтируется и переставляется на рабочую позицию «2» подъемная система (формоподъемник).

Достоинства метода:

— Не требуется сложных высоких кондукторов с телескопической системой опускания и подъема.

Все операции процессов сборки, выверки, сварки, замоноличивания элементов оболочки, а также устройство кровельного покрытия выполнятся в удобных условиях — «на земле».

Недостатки:

— Большие начальные затраты на доставку и монтаж подъемной системы (формоподъемника).

— Требуются работники высокой квалификации.

|

Наиболее интересным сооружением в нашей стране, перекрытым сборной оболочкой двоякой положительной кривизны, является универсальный спортивный зал «Дружба» (рис. 5.16) на стадионе Лужники в Москве.

Покрытие зала представляет комбинацию центральной сферической двояковыпуклой оболочки и 28 поддерживающих складчатых оболочек, опирающихся на общую фундаментную плиту.

Конструкция покрытия имеет три яруса опорных колец: верхнее (замыкающее центральную оболочку) — в виде контурного пояса из монолитного железобетона, среднее (на уровне перелома складчатых оболочек) — в виде стальной затяжки, нижнее — в виде монолитных контрфорсов и фундаментной плиты Верхнее и среднее опорные кольца очерчены по сложным пространственным кривым.

|

і Л

В плане покрытие приближается к овалу и имеет наибольший пролет 96 м. Максимальная высота конструкции зала 20 м (считая от шарнироп опор). Центральная оболочка имеет размеры 48×48 м и состоит из сборных

железобетонных плит пяти типоразмеров. Центральную оболочку монтировали блоками, состоящими из трех плит. Каждую из 28 і киадчатых оболочек собирали из шести железобетонных элементов четырех типоразмеров. Эти элементы соединяли в монтажных стыках тарной закладных частей, затем укладывали в стыки рабочую арматуру и ымоноличивали их.

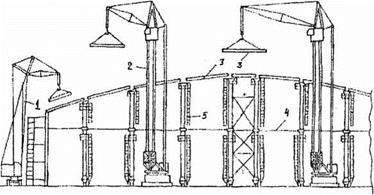

Монтаж покрытия спортзала выполняли с помощью специально > проектированных и изготовленных временных подмостей (рис. 5.17) и ишренгельного усиления укрупненных блоков плит центральной

оболочки.

Конструкции каркаса временных подмостей, а также встроенные конструкции трибуной части монтировали гусеничными кранами СКГ — •10/63 и МКГ-25БР, установленными в центральной части зала и рельсовым краном СКР-1500, установленным снаружи здания.

При укрупнительной сборке ромбовидных складчатых оболочек одновременно приваривали проушины для строповки. Складки снимали со і іенда, перевозили к месту установки и монтировали в, проектное положение краном СКР-1500. В неделю монтировали четыре оболочки Подъем укрупненной ромбовидной складчатой оболочки массой 80. .85 т производили специальной трехветвевой траверсой грузоподъемностью 85 т.

Цикл работ по укрупнительной сборке и замоноличиванию і кладчатой оболочки составлял 7 дней (при трехсменной работе). На укрупнительной сборке были заняты три крана (МКГ-25БР, СКГ-40/63 и МКП-40).

Одновременно с монтажом каркаса подмостей выполняли укрупнителъную сборку плит покрытия центральной оболочки, тстоявшую из 108 сборных железобетонных плит шириной 2,4 и длиной ж і 7,2 м; их укрупняли в блоки 0,5×2, 4×21,5 м по три плиты в каждом. Масса одного блока достигала 21 т. Укрупнение плит производили на двух мшаллических стендах, обеспечивавших проектную кривизну собранного Гдлсжа и точность его геометрических размеров. Для обеспечения устойчивости каждого укрупненного блока плит центральной оболочки при его установке в проектное положение (вплоть до замоноличивания и рлекружаливания покрытия) на стендах блоки снабжали инвентарными ишренгельными затяжками.

Монтаж конструкции центральной оболочки выполняли рельсовым краном СКР-1500, перемещавшимся вокруг монтируемого зала по криволинейным замкнутым путям, а кроны МКГ-25БР и СКГ-40/63 использовали на укрупнительной сборке. Кран СКР-1500 был собран в і исциальном башенно-стреловом исполнении со стрелой длиной 30 м и маневровым клювом длиной 39 м: его грузоподъемность на вылете 43 м і ост авляла 25 т. При установке укрупненные блоки опирали на дубовые

|

Рис.5.17. Схема каркаса временных подмостей: 1 — центральная опора; 2 — гидравлические домкраты; 3 — стойки; 4 — подкосы; 5 — распределительные балки; 6 — фермы; 7 — прогоны; 8 — вертикальные свят |

прикладки, уложенные по заданным в проекте отметкам на конструкции временных подмостей

Установленный по основным осям (осям трибун в проектное ипиожение ромбовидный блок-оболочку удерживали от опрокидывания ниц воздействием ветровых нагрузок двумя временными металлическими і тиками, установленными на перекрытии трибунной части и двумя имноречными канатами расчалками

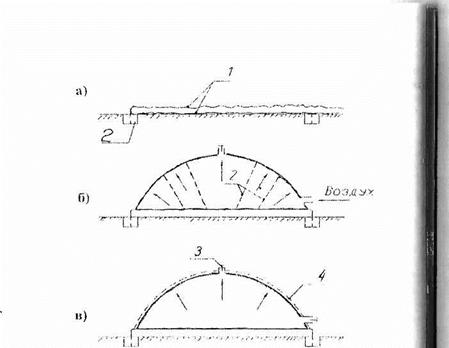

На рис. 5 18 показан монтаж большепролетной оболочки размером в інше 103×103 м из сборных легкобетонных элементов (в г. Минске).

Сборные элементы оболочки укладывались краном на ииддерживающие трубчатые леса. Оболочка освобождалась от поддерживающих лесов после сварки закладных частей, замоноличивания 11ыков. Армирования и бетонирования угловых зон и достижения бетоном /и",, проектной прочности.

|

Рис.5.18. Монтаж большепролетной оболочки размером 103×103 м: 1 — стреловой кран; 2 — башенный кран, 3 — элементы оболочки, 4 — связи жесткости; 5 — монтажные стойки |

Сборку с опиранием на несущие конструкции здания осуществляют при монтаже оболочек двоякой кривизны, цилиндрических оболочек, і к падчатых покрытий и т. д. при этом осуществляют предварительную и. иемную укрупнительную сборку и применяют грузозахватные ч іройства, исключающие возникновение в элементах монтажных н. іііряжений.

ГЛАВА 6. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С КУПОЛЬНЫМ |

ПОКРЫТИЕМ ;