Возведение подземных железобетонных резервуаров

Из сборных железобетонных конструкций сооружается значительное количество заглубляемых природоохранных объектов: очистные

сооружения, отстойники, нефтеуловители, пылящие и шумные вагоно- опрокидыватели, транспортные галереи, а также резервуары под воду, жидкое топливо, химические растворы, отходы производства.

Применяются три метода сооружения заглубленных объектов: открытый — с разработкой котлована; метод опускного колодца; метод «стена в грунте».

Открытый метод возведения с разработкой котлована и последующим монтажом железобетонных конструкций применяется при глубине заложения сооружений до 8 м и часто сопровождается проведением дорогостоящих работ по искусственному водопонижению и водоотливу. Некоторые резервуары и отстойники строятся полузаглуб — ленного типа, полностью перекрываются конструкциями с последующим обвалованием грунтом.

Из сборного железобетона сооружаются типовые цилиндрические резервуары вместимостью 5, 10, 20 и 30 тыс. м3. Диаметр резервуаров достигает 60 м, высота внутренних колонн 7… 10 м. При увеличении

геометрических размеров подземной части сооружения возрастают глубины, при которых эффективно его строительство в открытом котловане.

При строительстве природоохранных сооружений выполняется комплекс строительно-монтажных работ:

— земляные работы с устройством дренажа и водопонижением (в необходимых случаях), отсыпка песчаной подушки, устройство бетонной подготовки;

— арматурные работы и бетонирование днища, устройство горизонтальной гидроизоляции;

— монтаж сборных железобетонных конструкций колонн, балок, панелей стен, плит покрытия;

— замоноличивание стыков панелей стен с предварительной навивкой кольцевой арматуры;

— временное обжатие и бетонирование пристенной части днища;

— торкретирование внутренней поверхности стыков панелей стен;

— навивка кольцевой напрягаемой арматуры и торкретирование наружной поверхности стенки резервуара;

— устройство изоляции и гидравлические испытания;

— обратная засыпка и обвалование с уплотнением грунта.

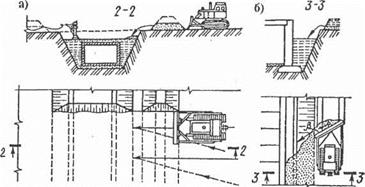

Разработку грунта производят экскаваторами с вместимостью ковша 0,3…1,25 м3. Песок под основание разравнивают бульдозером послойно (200…300 мм) с уплотнением. Глубокие открытые котлованы разрабатываются в два яруса и более.

Бетонную подготовку под днище укладывают полосами шириной около 3 м по маячным рейкам через одну полосу. Уплотняют бетон виброрейкой. Подачу бетона осуществляют в бадьях кранами. В круглых сооружениях днище делится на кольцевые захватки шириной 5… 10 м, при этом каждая захватка маячными досками разделяется на «карты» бетонирования.

Бетонирование днища крупных сооружений ведётся от центральной части к периферии.

В круглых сооружениях среднее кольцо днища бетонируют со стоянки крана на центральном круге, внешнее кольцо — при движении крана с наружной стороны. Ширина участков 3…5 м. Швы между картами днища и проезды для механизмов бетонируют после монтажа сборных конструкций.

Колонны, бачки, плиты покрытия по радиусам монтируются стреловым краном грузоподъемностью 25…40 т со стоянок в центральной части днища. Конструкции по радиусу и панели стен монтируют при движении крана с внешней стороны резервуара.

Резервуар диаметром 6 м с монолитным днищем монтируется из четырех однотипных выпукло-вогнутых стеновых панелей толщиной 160 мм, покрытие — из двух одинаковых плит. Замоноличивание стыков производится бетоном на цементе НЦ.

Смонтированные колонны раскрепляют расчалками на хомутах, которые крепятся к монтажным петлям фундаментов и переносным железобетонным блокам массой 4…5 т. Плиты и балки устанавливают с помощью переносных подмостей и приставных лестниц. Панели стен временно крепят гибкими связями и распорками — подкосами. Стеновые панели скрепляются друг с другом сваркой выпусков арматуры, после соединения которых производят бетонирование вертикальных швов.

Рекомендуется применять комплексный монтаж с раскреплением колонн балками и плитами покрытия по ячейкам резервуара.

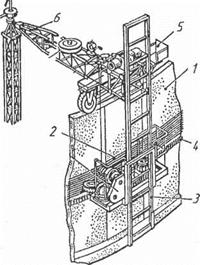

После монтажа всех сборных элементов и заделки стыков производится навивка на стенки кольцевой арматуры и ее натяжение с помощью специальной навивочной машины. При этом обжимают стенки, а также днище и покрытие.

Кроме того, необходимо усиленное обжатие нижней и верхней зоны боковых стенок в местах примыкания их к днищу и покрытию. Кольцевая арматура навивается арматурно-навивочными машинами АНМ-5 при достижении бетоном вертикальных стыков стеновых панелей не менее 70% проектной прочности (рис. 4.4).

Рис. 4.4. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 — стена резервуара; 2 — навитая арматура; 3 — навивочное устройство;

Рис. 4.4. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 — стена резервуара; 2 — навитая арматура; 3 — навивочное устройство;

4 — тяговая цепь; 5 — тележка; 6 — поворотная стрела

Внутреннюю поверхность резервуара, а в процессе навивки и наружную поверхность резервуара торкретируют цементно-песчаным раствором состава 1:2-1:3 с помощью цемент-пушек слоями толщиной 10…15 мм.

До засыпки грунтом резервуары подвергают гидравлическим и предварительным технологическим испытаниям. Гидравлические испытания проводят для проверки резервуара на прочность и водонепроницаемость. Предварительные технологические испытания устанавливают величину потерь и герметичность резервуара.

После этого производятся обратная засыпка пазух стен резервуара и проектное обвалование или полная засыпка вровень с дневной поверхностью (рис. 4.5).

|

Рис. 4.5. Выполнение обратных засыпок бульдозером: а — в траншеи поперечными и косопоперечными проходками; б — в пазухи траншеи подземного коллектора по челночной схеме |