Метод продавливания

Этим методом вдавливают открытым концом стальные трубы диаметром от 529 до 1620 мм в грунты 1-ІЙ групп. Грунт, заполняющий при этом трубу, периодически или непрерывно удаляют

гидромеханизированным способом или вручную.

Если установить в лобовой части трубы стальную ножевую секцию, имеющую серповидную или цилиндрическую кромку, скошенную под углом 15-22°, то так можно укладывать и железобетонные трубы различного сечения. Диаметр секции должен быть больше диаметра прокладываемой трубы на 30-60 мм.

Для продавливания труб применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

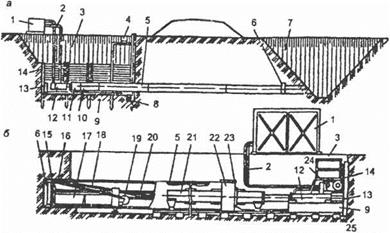

Способ продавливания бывает с ручной разработкой грунта и механической (рис. 3.29). С помощью установки СКВ Главмосстроя можно продавливать трубопроводы диаметром до 920 мм в грунтах 1-ПІ групп.

Ножевую секцию длиной 930 мм с диффузором приваривают к переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие з траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

|

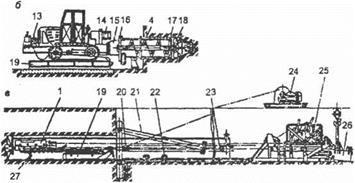

Рис. 3.29. Установки для прокладки труб методом продавливания: а — продавливание с ручной разработкой грунта; б — продавливание установкой СКБ Главмосстроя с механизированной разработкой ірунта; 1- насосная станция; 2 — трубопровод; 3 — рабочий котлован; 4 — водоотводный лоток; 5 — трубопровод (футляр); 6 — лобовая обделка (нож); 7 — приемный котлован; 8 — приямок для сварки труб; 9 — направляющая рама; 10 — нажимной патрубок; 11 — нажимная заглушка; 12 — гидродомкраты; 13 — башмак; 14 — упорная стенка; 15, 18 — канаты; 16 — ролики; 17 — ковш; 19 — барабан-накопитель; 20 — уравнитель; 21 — нажимные штанги; 22 — траверса; 23 — поворотные фланцы; 24 — лебедка; 25 — шпалы направляющей рамы |

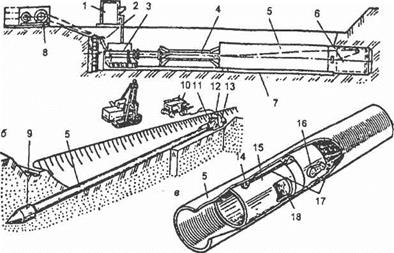

Установкой У-12/60 конструкции Гипронефтеспецмонтажа (рис. 3.30, а) при усилии продавливания 3400 кН можно продавливать трубы диаметром до 1420 мм на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лобового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой в отвал или на транспорт.

Виброударной установкой УВГ-51 (рис. 3.30, б) можно продавливать трубы (кожухи) диаметром 530-1020 мм на длину до 50 м.

Внутрь трубы помещают виброударную желонку (рис. 3.30, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемещается к разгрузочным окнам, где под дейстзием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

|

а

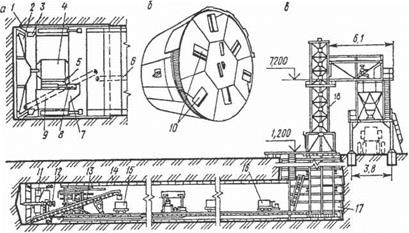

Рис. 3.30. Установка У-12/60 для продавливания труб больших диаметров и виброударная установка УВГ-51:1- гидропривод; 2 — упорный башмак; 3 — гидродомкрат; 4 — нажимной патрубок; 5 — труба (футляр); 6 — головка; 7 — направляющая; 8 — лебедка; 9 — конусный наконечник; 10 — передвижная электростанция; 11- корпус установки с расположенным внутри него вибромолотом горизонтального действия; 12 — электродвигатель; 13 — портальная рама; 14 — неподвижный блок; 15 — стакан; 16 — вибромолот с электроприводом; 17- канаты для перемещения желонки внутри трубы (футляра); 18 — окно для разгрузки грунта |

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможна также разработка грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

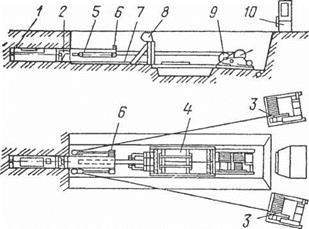

Этот способ состоит в одновременном бурении горизонтальной скважины и прокладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы и вращается с частотой 5,1-31,9 об/мин. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей общее название машины горизонтального бурения типа УТБ или ГБ, смонтированы на общей раме. Установка горизонтального бурения типа «Запорожье» показана (рис. 3.31). С помощью этой установки прокладывают трубы диаметром от 100 до 1000 мм на длину 20-45 м в песчаных грунтах и до 100 м — в глинистых.

|

Рис. 3.31. Схема установки «Запорожье»: 1 — режущая головка; 2 — совок; 3 — лебедка подачи трубы; 4 — упор лебедки; 5 — трехроликовая обойма блоков; 6 — захват; 7 — направляющие; 8 — скиповый подъемник; 9 — тяговая лебедка; 10 — кабина управления |

В ходе прокладки непрерывное механическое бурение скважины осуществляется фрезерной головкой, а удаление разрыхленного г рунта — винтовым конвейером. На рис. 3.32, б показана установка УТБ, смонтированная на базе трактора Т-100М.

Применяют машины разных типов, отличающихся методом разработки грунта, способами его транспортированная внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или резанием и размывом водой под давлением.

|

|

|

Рис. 3.32. Бестраншейная прокладха труб способом горизонтального бурения установками типа УГБ и ГБ (а), УГЕ на тракторе (б) и ПМ-800-1400 (в): 1 — режущая головка; 2 — упорный якорь; 3 — полиспаст; 4 — шнек; 5 — рама; 6 — лебедка; 7- карданный вал; 8 — двигатель внутреннего сгорания; 9 — вал привода шнека; 10 — хомуты; 11 — прокладываемая труба; 12 — кран — трубоукладчик; 13 — тяговое устройство на тракторе; 14 — сварочный генератор; 15 — коробка отбора мощности; 16 — опорная плита; 17 — люнет; 18 — рабочий орган; 19 — совок; 20 — обойма блока; 21 — опорная стенка; 22 — направляющая рама; 23 — захват; 24 — лебедка подачи; 25 — разгрузочнотяговое устройство; 26 — емкость; 27 — разгрузочный обратный клапан |

Этот метод широко применяют для протяженной проходки значительного поперечного сечения на глубине от 6 до 25 м. Образуемые проходкой туннели используют под самотечные каналы и коллекторы, для прокладки трубопроводов и кабелей, а также как транспортные.

Щитовая проходка состоит в разработке грунта под прикрытием щита и закреплении туннеля сборными чугунными, железобетонными, керамическими блоками или монолитной обделкой.

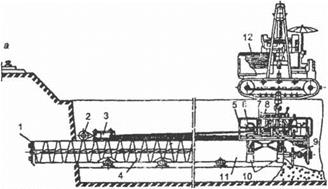

Щитовой комплекс (КЩ) представляет собой цилиндрическую передвижную металлическую конструкцию диаметром 2; 2,56, 3 к 3,6 м из сварных и литых стальных элементов, собранных на болтах. Он состоит из режущей (Р), опорной (О) и хвостовой (X) частей (рис. 3.33, а). Режущая часть имеет выступающий козырек-нож, позволяющий ей легко врезаться в породу и предупреждать ее обвал внутрь щита. Продвижение щита осуществляется гидравлическими домкратами, расположенными в его средней опорной части (рис.3.33, в.) и упирающимися в блочную обделку выработки, которую выкладывают под прикрытием хвостовой части щита.

|

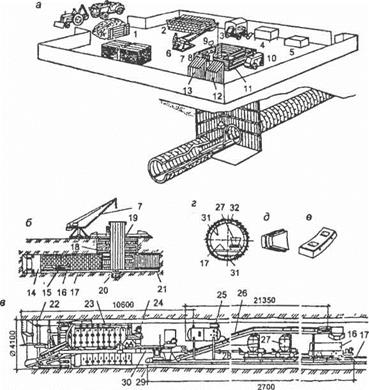

Рис. 3.33. Устройство транспортного тоннеля щитовым способом (размеры в м): а — схема механизированного щита с плоской планшайбой; 6 — общий вид головной части щита с планшайбой; в — общая схема щитового способа проходки тоннеля: 1- корпус щита; 2 — планшайба; 3 — упорные ролики; 4 — привод; 5 — подвижная станина; 6 — отвальный мост; 7- неподвижная станина; 8 — домкрат подачи: 9 — транспортер; 10 — резцовые окна; 11 — корпус щита; 12 — блокоукладчики; 13 — транспортер; 14 — обделка стен тоннеля; 15- вагонетки; 16- электровоз; 17 — крепление шахтного отвала; 18 — металлическая рама |

Щитопроходческие работы осуществляют в три стадии.

На первой стадии (подготовительной) устраивают монтажную шахту для опускания щита в забой; подводят электроэнергию, сжатый воздух, пар; устраивают вентиляцию; укладывают пути для откатки вагонеток с фунтом; монтируют морозильные и другие станции. Из забоя щит выводят и поднимают на поверхность через демонтажную, или конечную шахту. Кроме того, устраивают еще промежуточные шахты для подачи материалов, выдачи грунта и вентиляции забоя. Их совмещают с местами расположения смотровых и других колодцев возводимого сооружения (обычно через каждые 100 — 200 м).

Шахты раскрепляют бревенчатыми рамами с дощатыми стенками- забирками, а при переоборудовании их под смотровые колодцы — облицовывают бетонными и железобетонными блоками.

Завершают работы первой стадии подготовкой в шахте песчаной постели и свайного упора для установки вводимого в забой щита на проектной отметке.

На второй стадии осуществляют проводку-передвижку щита. Процесс щитовой проходки включает разработку грунта в забое, транспорт грунта на поверхность, продвижение щита, сборку блочной обделки тоннеля и замоноличивание — нагнетание раствора за блочную обделку.

Разработку грунта в забое ведут специальным рабочим механизмом, оснащенным режущей головкой — ротором, расположенным в ножевой части щита. В слабых фунтах (I фуппы) для предупреждения обвалов лоб забоя крепят щитами из досок толщиной 50-60 мм и забойными домкратами. Удаляют фунт из забоя ленточным конвейером с последующей откаткой за пределы тоннеля узкоколейным транспортом. На дневную поверхность фунт поднимают подъемниками в бадьях или вагонетках.

Щитовой комплекс (КЩ) передвигают на длину кольца обделки, после укладки которого производят новую передвижку щита. Положение щита проверяют нивелиром и уровнем и выправляют домкратами.

В твердых фунтах, когда невозможно использовать комплексы (КЩ), проходка ведется с ручной разработкой грунта (рис. 3.34, б) при помощи отбойных молотков либо взрывной технологией.

В слабых водонасыщенных грунтах, когда водопонижение невозможно или неэффективно, грунт замораживают или химически закрепляют, а в ряде случаев проходку ведут щитом с офаждением ковшового или грейферного типа — «закрытой фудью». При работе в таких условиях в тоннеле за пределами щита примерно в 20 м устанавливают спасательный экран, а в 40 м — передвижную металлическую перегородку с аварийным шлюзом. Это предохраняет тоннели от внезапных прорывов породы.

|

|

Рис. 3.34. Схемы организации площадки при щитовой проходке тоннеля

(коллектора) и щитопроходнеских работах:

а — организация стройплощадки; б — проходка немеханизированным щитом

с ручной разработкой грунта; в — проходка коллектора диаметром 4,1 м

механизированным щитовым комплексом с обделкой из монолитного пресс-

бетона; г — монтаж обделки коллектора; д — трапециевидные блоки; е — железо-

бетонные тюбинги; 1 — отвал грунта; 2 — складирование тюбингов; 3 — растворо-

смеситель; 4 — бак для воды; 5 — емкость для цемента; 6 — рабочее место кранов-

щика; 7 — кран; 8 — место сигнальщика; 9 — табличка с перечнем сигналов;

10 — компрессор; 11 — доска замера газа; 12 — пункт электропитания; 13 — венти-

ляционная установка; 14 — немеханизированный щит; 15 — вагонетка с бадьями;

16 — электровоз; 17 — рельсовый путь; 18 — насосная установка для откачки

воды; 19 — шахта; 20 — приямок; 21 — камера; 22 — механизированный щит;

23 — секция опалубки; 24 — механизм перемещения опалубки; 25 — цистерна;

26 — транспортер выдачи грунта; 27 — вагонетки бункерного типа для загрузки

с транспортера; 28 — бетонопровод; 29 — механизм передвижения платформы;

30 — транспортерный мост; 31 — блоки обделки; 32 — замковый блок

Сборные железобетонные блоки обделки (крепи) укладывают на цементном растворе (1:1; 1:2) специальным блокоукладчиком. Предварительно блоки подбирают, нумеруют; очищают хвостовую часть щита и поверхность ранее уложенных блоков от грязи. Сначала укладывают нижний блок лотка тоннеля, а затем поочерёдно — боковые. Последним укладывают замковый, т. е. верхний блок.

Чугунные фасонные блоки (тюбинги) соединяются на болтах.

Сразу после сборки очередного кольца, не допуская осадки породы (но после устранения всех неплотностей между блоками), в заблочное пространство через нижние контрольные отверстия, оставляемые в обделке тоннеля, нагнетают сначала цементно-песчаный раствор под давлением 0,2-0,3 МН/м2. (2-3 атм.) до появления раствора из верхних отверстий, потом под давлением 0,5-0,6 МН/м2 (5-6 атм.) цементный раствор.

На третьей стадии работ, если тоннель используется как трубопровод (канализационный коллектор), внутри него устраивают лоток, а поверх сборной крепи — железобетонную монолитную обделку толщиной 10-15 см.

Вместо монолитной обделки применяют и сборную — из отдельных железобетонных колец. Свободное пространство между обделкой тоннеля и кольцами (3-4 см) замоноличивают, нагнетая цементный раствор или бетон (1:2:3) с мелким щебнем.

Применяют также обделку тоннелей монолитным прессованным железобетоном. Бетонная смесь, приготовляемая в этом случае на бетонном узле, размещаемом во вспомогательной шахте, выгружается из бункера в прессовочное устройство, а затем сжатым воздухом подается в опалубку. Здесь в течение трех минут она прессуется щитовыми домкратами одновременно с перемещением щита. После повторного прессованная уложенной смеси в течение 20 мин устанавливают новую секцию опалубки, и цикл бетонирования повторяется. Общая длительность цикла — 2-2,5 ч. Снижение трудоемкости работ (по сравнению со сборной крепью) — 20-22 %, стоимости — до 28 %.

Если тоннель предназначен для других прокладок, в нем монтируют соответствующие трубопроводы (например, водоводы).

Щитопроходческие работы весьма трудоемки. Средняя скорость проходки щитом диаметром 2,56 м в зависимости от грунтовых условий и принятого метода устройства обделки составляет 1,5-6 м в смену.