Специальные методы бетонирования конструкций

К специальным методам бетонирования конструкций прежде всего относятся торкретирование и бетонирование конструкций, находящихся под водой. Для возведения плоских протяженных конструкций из бетона класса до В20 применяют бетонирование путем укатки малоцементной жесткой бетонной смеси. Толщина укатываемого слоя должна приниматься в пределах 20—50 см.

Процесс торкретирования (можно встретить названия «шприц-бетон», «на — брызг-бетон» и «пневмобетон») состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха слоев цементного раствора (торкрет-штукатурка) или бетонной смеси (торкрет-бетон).

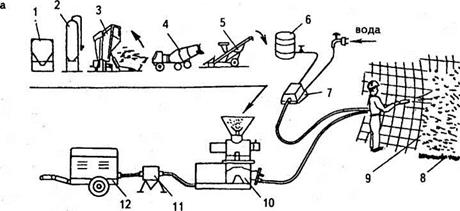

Различают сухой и мокрый способы торкретирования (рис. 9.20). Установки для этих работ включают цемент-пушку, компрессор с рабочим давлением 0,6 МПа, воздухоочиститель, водяной бак, рабочие шланги и форсунку. Сухая смесь поступает в шлюзовую камеру цемент-пушки, пропускается в рабочую

|

|

|

Рис. 9.20. Схемы торкретирования: а — схема торкретирования сухим способом: 1 — контейнер; 2 — силос; 3 — перегружатель; 4 — автобетоносмеситель; 5 — конвейер; 6 — емкость с жидкими добавками; 7 — насос высокого давления; 8 — отскок; 9— торкрет-бетон; 10 — торкрет-машина; 11 — ресивер; 12 — компрессор; б — схема установки для торкретирования мокрым способом: 1 — бункер для готовой смеси; 2 — всасывающий патрубок; 3 — растворонасос; 4 — смесительная камера; 5 — воздушный трубопровод; 6 — материальный трубопровод; 7 — насадка; 8 — торкретируемая поверхность; 9 — слой торкрет-штукатурки; 10 — электродвигатель; 11 — плунжер насоса |

камеру, куда подают сжатый воздух, выдавливающий смесь по резиновому шлангу на 70—200 м по горизонтали к форсунке.

|

Вода под давлением, превышающим давление воздуха в машине, подается по шлангу непосредственно к форсунке, в которой смачивается смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120—140 м/с и с большой силой набрызгивается на поверхность. Такая технология придает торкрет-бетону большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Объем вводимой воды регулируют для того, чтобы смесь хорошо прилипала и не отскакивала. Особенно тщательно производится торкретирование армированных поверхностей (рис. 9.21). Раствор наносится слоями, толщина которых не превышает 25 мм; бетонная смесь при нанесении снизу вверх на горизонтальные поверхности — слоем до 50 мм, на вертикальные — до 75 мм.

Торкретирование широко используется в шахтостроении, тоннелестроении, включая метростроение, при усилении бетонных стен, ремонте железобетонных конструкций, тоннелей, штреков, галерей, лифтовых шахт, дымовых труб, печей, котлов и т. п., а также при возведении зданий и сооружений методом на — брызга бетонов на пневмоопалубку сложной формы.

При торкретировании помимо песка, щебня, цемента, воды применяют фибру в качестве арматуры дисперсно-армированного бетона. Она может быть из рубленого стекловолокна, асбеста, супертонкого базальтового волокна, проволоки диаметром 0,4—1,2 мм, кордовой нити из полиамидных волокон диаметром 0,018 мм и других материалов.

При «мокром» способе сжатым воздухом или растворонасосом подают готовую смесь, которой на стенах остается более 85%, в то время как при торкретировании сухой смесью — лишь 60—70%. Метод «мокрого» торкретирования — мало — пылящий, т. е. экологически более приемлемый, но дающий менее прочные слои бетона.

Водоцементное отношение, как правило, регулируется сопловщиком, как и 90лет назад. Появление манипуляторов для торкретирования — попытка вывести оператора из зоны запыленности, этап автоматизации в процессе торкретирования.

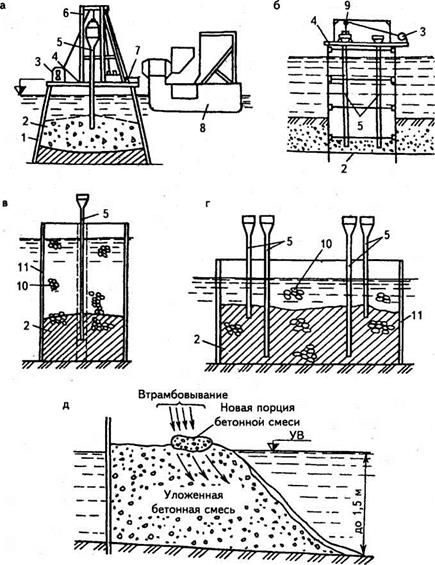

Бетонирование конструкций, находящихся под водой. В практике строительства, особенно гидротехнического, приходится встречаться с необходимостью укладки бетона под водой. Основными методами укладки бетона при подводном бетонировании являются метод вертикально перемещаемой трубы (ВПТ), иногда называемый методом «воронки», при котором укладку бетонной смеси производят при помощи труб, перемещающихся только в вертикальном направлении, и метод «восходящего раствора»(ВР).

При подводном бетонировании могут быть применены и другие методы укладки бетона:

♦ укладка бетонной смеси бункерами, который применяют при бетонировании конструкций из бетона класса В20 (С16/20) на глубине более 20 м;

♦ бетонирование методом втрамбовывания бетонной смеси — на глубине менее 1,5 м для конструкций больших площадей, бетонируемых до отметки, расположенной выше уровня воды, при классе бетона до В25 (С20/25);

♦ напорное бетонирование путем непрерывного нагнетания бетонной смеси при избыточном давлении применяют при возведении подземных конструкций в обводненных грунтах и сложных гидрогеологических условиях при устройстве подводных конструкций на глубине более 10 м и возведении ответственных сильноармированных конструкций, а также при повышенных требованиях к качеству бетона.

При бетонировании конструкций временного назначения и при заполнении котлованов и их пазух может производиться укладка бетонной смеси в парусиновых мешках и ящиках с откидным дном, а также при помощи труб, перемещаемых в горизонтальном направлении.

Особенность методов подводного (в том числе под глинистым раствором) бетонирования состоит в том, что во время подачи и укладки бетонную смесь ограждают от непосредственного контакта с водой и тем самым защищают от ее размывающего воздействия. Свободное падение бетонной смеси сквозь слой воды не допускается.

Бетонирование производится непрерывно в пределах элемента (блока, захватки), контроль за состоянием опалубки (ограждения) в процессе укладки бетонной смеси при необходимости осуществляется силами водолазов либо с помощью установок подводного телевидения.

Сроки распалубливания и загружения подводных бетонных и железобетонных конструкций должны устанавливаться по результатам испытания контрольных образцов, твердевших в условиях, аналогичных условиям твердения бетона в конструкции.

Подводное бетонирование с помощью вертикально перемещаемой трубы (рис. 9.22, а) применяют для возведении заглубленных конструкций при их глубине от 1,5 м и более с использованием бетона проектного класса до В25 (CM/25).

Участок водоема ограждают стенкой из шпунтов или опалубкой из железобетонных оболочек. Большие сооружения разбивают на блоки, бетонируемые по нескольким трубам. Бетонная смесь к месту укладки подается по трубе диаметром до 300 мм, состоящей из отдельных звеньев и подвешиваемой к грузоподъемному механизму.

Трубу, служащую для подачи бетонной смеси, опускают до самого дна; в верхнем конце трубы устраивают приемную воронку, и через эту воронку закладывают пробку из мешковины (пыж, скользящая пробка), чтобы смесь при опускании по трубе не соприкасалась непосредственно с водой и из нее не выпадали бы отдельные частицы в воду. При бетонировании пакет, опускаясь до нижнего конца трубы, выжимает воду.

Для более надежного перемещения бетонной смеси важно, чтобы ее подвижность по осадке конуса составляла 6—10 см при бетонировании с вибрацией, 16-20 см — без вибрации. В качестве крупного заполнителя применяют гравий с крупностью не более 80 мм для неармированных бетонов и не более 30 мм — для армированных. Применение щебня не рекомендуется. Количество песка в смеси заполнителей должно быть не менее 40%. Содержание в песке зерен мельче 0,15 мм допускается не более 5%. Водоцементное отношение должно находиться в пределах 0,60-0,62. Учитывая условия подводного бетонирования, расчетную марку бетона повышают на 10% выше принимаемой для бетона, укладываемого в нормальных условиях.

Бетонную смесь подают до тех пор, пока она не заполнит все пространство блока и ее верхняя поверхность не окажется выше конца трубы не менее чем на 0,8 м и не более 2 м. Трубу, не прекращая подачи бетонной смеси, несколько приподнимают, следя затем, чтобы ее нижний конец на 1 — 1,5 м был погружен в уложенный бетон. Таким образом, соприкосновение с водой имеет постоянно только верхний слой бетона. Радиус действия трубы равен 3—3,5 м, а площадь, покрываемая бетонной смесью, составляет примерно 30—35 м2. Не допускается полное опорожнение воронки. По мере бетонирования и подъема бетонолит — ных труб их верхние секции отсоединяют.

|

Рис. 9.22. Схемы подводного бетонирования и нагнетания раствора: а — бетонирование методом ВПТ (комбинированное размещение оборудования); б— то же, с размещением оборудования на шпунтовом ограждении; в — бетонирование методом ВР с шахтой; г — то же, без шахты; д — бетонирование методом втрамбовывания бетонной смеси; 1 — бездонный железобетонный ящик; 2 — бетонируемый блок; 3 — лебедка; 4 — рабочая площадка; 5 — завивочные трубы с воронками; 6 — башенный подъемник; 7— загрузочный ковш подъемника; 8—плавучий бетонный завод; 9 — трос; 10 — крупный заполнитель; 11 — опалубка |

Когда блок забетонирован выше уровня воды на 30—40 см (по достижении прочности 2,5 МПа), размытую часть бетона удаляют и блок бетонируют до проектной отметки.

Методом вертикально перемещаемой трубы производится укладка и уплотнение бетонных смесей при бетонировании траншейных и свайных стен.

Бетонирование под глинистой суспензией следует производить способом вертикально перемещаемой трубы при подаче бетонных смесей на гравии с осадкой конуса от 3 до 6 см, на щебне — от 6 до 9 см с одновременным уплотнением смеси вибраторами, расположенными на нижнем конце бетонолитной трубы. Для увеличения подвижности бетонной смеси следует применять пластифицирующие добавки.

При устройстве конструкций типа «стена в грунте» бетонирование траншей следует выполнять секциями длиной не более 6 м с применением инвентарных межсекционных разделителей. Расстояние от бетонолитной трубы до межсекционного разделителя следует принимать не более 1,5 м при толщине стены до 40 см и не более 3 м при толщине стены более 40 см.

Для бетонирования захваток стены протяженностью до 5 м способом вертикально перемещаемой трубы следует использовать одну бетонолитную трубу. При большей протяженности применяют две трубы с синхронной подачей бетонной смеси.

Бетонирование траншейных и свайных стен должно быть выполнено в тот же день, когда очищено дно захватки, установлены ограничитель и арматурный каркас. Арматурный каркас перед погружением в глинистый раствор следует смачивать водой.

После установки арматурных каркасов и ограничителей должно монтироваться бетоноукладочное оборудование, включающее в себя комплект бетонолитных труб из звеньев длиной от 2 до 5 м, приемный бункер, бадьи. Бетонолитная труба перед началом бетонирования должна снабжаться скользящей пробкой и устанавливаться на дно траншеи или скважины.

Продолжительность времени от момента опускания арматурного каркаса в глинистый раствор до момента начала бетонирования секции не должна превышать 4 ч.

При подаче первой порции бетона необходимо приподнять бетонолитную трубу над забоем на 10—20 см для выхода скользящей пробки.

При наличии в траншее глинистого раствора бетонирование секции производится не позднее чем через 6 ч после заливки раствора в траншею, в противном случае следует заменить глинистый раствор с одновременной выработкой шлама, осевшего на дно траншеи. Подачу смеси производят через воронку с затвором и трубу. Во время бетонирования нижняя часть трубы должна постоянно находиться в бетонной смеси на глубине не менее 1 м. Максимальная глубина погружения бетонолитной трубы в беконную смесь не должна превышать Юм.

При выталкивании арматурного каркаса в начальной фазе бетонирования необходимо прекратить подачу бетона и уменьшить погружение трубы для обеспечения анкеровки каркаса в уложенной массе бетона.

Бетонирование должно осуществляться, как правило, с соблюдением непрерывности процесса и сохранением свойств бетонной смеси. Заполнение приемного бункера следует производить при выключенном вибраторе. Подача и уплотнение бетонной смеси в траншее должны осуществляться при включенном вибраторе и прекращаться при невозможности обеспечения минимального погружения бетонолитной трубы в бетонную смесь.

При бетонировании под глинистым раствором необходимый или вынужденный перерывы продолжительностью более срока схватывания бетонной смеси не допускаются. При превышении указанного ограничения конструкцию следует считать бракованной и не подлежащей ремонту с применением метода ВПТ. Бетонирование способом ВПТ после аварийного перерыва допускается возобновлять только при условии:

♦ достижения бетоном в оболочке прочности 2,0—2,5 МПа;

♦ удаления с поверхности подводного бетона шлама и слабого бетона;

♦ обеспечения надежной связи вновь укладываемого бетона с затвердевшим бетоном (штрабы, анкеры и т. д.).

Бетонирование каждой последующей секции стены следует выполнять после схватывания бетонной смеси соседней и извлечения ограничителя между ними. Если ограничитель является составной частью арматурного каркаса и исключает вытекание бетонной смеси в отрываемую захватку траншеи, то для обеспечения непрерывного процесса отрывки траншеи впереди ограничителя следует оставлять участок ранее отрытой траншеи размером подлине не менее ширины грейфера.

Подводное бетонирование методом восходящего раствора (см. рис. 9.13, б), или, что то же самое, методом раздельного бетонирования, осуществляют следующим образом. Массивы или стенки резервуаров, состоящие из вертикально поставленных рельсов, соединенных между собою поперечинами из швеллеров, и находящиеся в воде на расстоянии 4—6 м друг от друга, заполняют крупным заполнителем — камнем или щебнем (бутом), а пустоты между ними — раствором. Бетонирование методом ВР с заливкой наброски из крупного камня применяют при укладке под водой бетона на глубине до 20 м для получения прочности бетона, соответствующей прочности бутовой кладки, при заливке наброски из щебня — для возведения конструкций из бетона класса до С20/25. При глубине бетонирования от 20 до 50 м, а также при ремонтных работах для усиления конструкций и восстановительного строительства следует применять заливку щебеночного заполнителя цементным раствором без песка.

Растворы при бетонировании методом ВР должны быть подвижностью 12— 15 см по эталонному конусу с водоотделением не более 2,5%.

Растекаясь в нижней части блока, раствор поднимается, вытесняя воду, и заполняет пустоты в каменной наброске. Для лучшего проникания раствора в пу-

стоты между бутом следует подбирать камень по возможности одного размера, примерно 20—30 см в поперечнике.

Применяют безнапорный (с подачей раствора через заливочные трубы) или напорный (с подачей раствора под давлением с помощью растворо — или бетононасоса) способы.