Бетоносмесительные установки непрерывного действия

Бетоносмесительные установки непрерывного действия по вертикальной компоновке двухступенчатые. Производительность их 5; 30; 60; 120 и 240 м3/ч.

Область применения бетоносмесительных установок непрерывного действия может быть различна: их можно использовать как стационарные предприятия, а также как временные, перебазируемые на новую площадку по окончании работ.

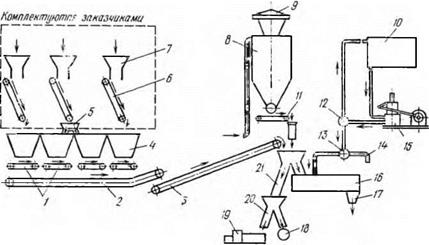

Бетоно-растворосмесительная установка СБ-61 (рис. 19) производительностью 5 м3/ч предназначена для обслуживания рассредоточенных строительных объектов с небольшим объемом работ.

Установка оборудована горизонтальным двухвальным лопастным бетоносмесителем с принудительным смешиванием компонентов и обеспечивает приготовление жестких и подвижных бетонных смесей с предельной крупностью заполнителей 40 мм, а также строительных растворов.

Смесительная установка представляет собой комплект оборудования, установленного на раме двухосного прицепа 11, и состоит

S 6 7

![]()

\

\

1— резервуар известкового теста, 2 —бак известкового молока, 3 — пульт управления, 4 — ленточные питатели, 5 — насос для воды, б — бак для воды, 7 — вертикальный винтовой конвейер, 8 — дозатор цемента. 9— ленточный питатель готовой смеси, 10 — приемный бункер цемента,

11 — двухосный прицеп, 12 — смеситель, 13 — загрузочное устройство, 14 — шибер

|

из смесителя 12, расходных бункеров с питателями объемного дозирования, расходного бака 6 для воды с центробежным насосом и ленточного питателя 9 (длиной 5 м) для выдачи бетонной смеси. В комплект установки входит приемный бункер цемента 10

вместимостью 6 м3, загружаемый из автоцементовоза. Цемент поступает в расходный бункер по вертикальному винтовому конвейеру 7. Из расходного бункера он подается в смеситель дозатором 8. Подачу цемента регулируют за счет изменения частоты вращения винта дозатора.

Заполнители подают в расходные бункера двумя ленточными питателями 4, оборудованными загрузочными устройствами 13.

В зоне загрузки находится шибер 14, регулирующий производительность питателя.

Во время приготовления раствора ленточный питатель 9 выдачи бетонной смеси отключается и устанавливается лоток, по которому раствор поступает к растворонасосу.

Установка имеет автоматизированное управление.

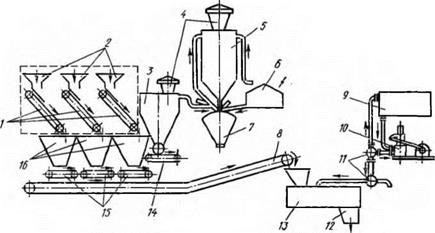

Автоматизированные бетоносмесительные установки СБ-/5 (рис. 20) и СБ-78 производительностью соответственно 30 и 60 м3/ч предназначены для приготовления бетонной смеси и выдачи отдо-

|

Рис. 21. Технологическая схема установки непрерывного действия СБ-75: 1—дозаторы заполнителей, 2— нижний сборный ленточный конвейер. 3— наклонный ленточный конвейер, 4—расходный бункер заполнителей, 5 — двухрукавная воронка, 6 — ленточный конвейер, 7 — питатель, 8— расходный бункер цемента, 9 — фильтр, 10—расходный Сак воды, // — дозатор цемента, 12, 13—трехходовые краны, 14 — рукав для отвода воды, 15 — насос-дозатор, 16—бетоносмеситель, 17 — копильник, 18 — тарировочный дозатор цикличного действия, 19 — автобетоносмеситель, 20—нижняя двухрукавиая воронка, 21 — верхняя двухрукавкап воронка |

зированных компонентов в автобетоносмесители. Установки блочной конструкции. Они имеют по четыре бункера для заполнителей: три для щебня и один для песка. Установки различаются производительностью и массой.

Установка СБ-75 (рис. 21) состоит из смесительного отделения, расходного бункера цемента, блока управления, дозировочного отделения и наклонного ленточного конвейера.

Дозировочное отделение заполнителей включает в себя расходные бункера 4 четырех фракций вместимостью 34 м3, под каждым из которых смонтирован весовой дозатор СБ-26А. Расходные бункера заполнителей загружают с помощью ленточных конвейеров 6. Заполнители выдаются послойно на нижний сборный ленточный конвейер 2, ас него на наклонный ленточный конвейер 3. Затем они поступают в бетоносмеситель.

Смесительное отделение состоит из бетоносмесителя непрерывного действия 16, расходного бункера 8 цемента с весовым дозатором 11 и системы подачи воды с насосом-дозатором 15.

Для выдачи готовой бетонной смеси в автобетоновозы служит копильник 17.

Если установка выдает сухую смесь, то перекидная заслонка двухрукавной воронки 21 устанавливается в другое положение и смесь направляется в автобетоносмеситель 19. Для тарировки дозаторов непрерывного действия предусмотрен весовой дозатор цик-

|

Рис. 22. Технологическая схема установки непрерывного действия СБ-37: 1 -— ленточные конвейеры, 2 — вибропитатели, 3 — расходный бункер цемента, 4 —фильтры. 5 — склад цемента, 6 — приемный бункер цемента, 7— камерный насос, 8 — ленточный конвейер, 9—бак для воды, 10 — насос-дозатор воды, 11 — трехходовые краны, 12 — копильник, 13 — бетоносмеситель, 14 — весовой дозатор цемента, 15—дозаторы заполнителей, 16—расходные бункера заполнителей |

личного действия 18 АВДЦ-1200Д, взвешивающий материалы поступающие в него за определенный отрезок времени.

Под бункером 8 цемента вместимостью 12 м3 размещен дозатор цемента СБ-71А непрерывного действия.

Установки предназначены для работы при положительных температурах наружного воздуха. Если установками пользуются при отрицательных температурах, их нужно размешать в закрытых утепленных помещениях. Масса основного оборудования установок соответственно 28,5 и 33 т. Установку обслуживают два человека.

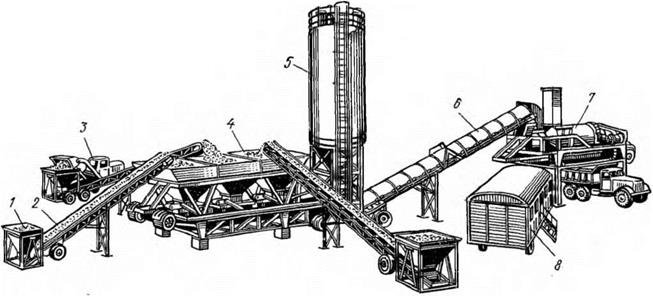

Автоматизированная бетоносмесительная установка СБ-37 производительностью 30 м3/ч предназначена для приготовления бетонной смеси на рассредоточенных объектах и заводах железобетонных изделий при положительной температуре воздуха. Установка смонтирована из отдельных блоков и включает в себя (рис. 22) склад цемента 5 СБ-ЗЗБ вместимостью 20 м3, расходный бункер цемента 3 вместимостью 4,5 м3, три расходных бункера заполните

лей 16 вместимостью по 6 м3 с дозаторами цемента СБ-39А и заполнителей СБ-26А, ленточный сборный конвейер 8, бак для воды 9 вместимостью 4 м3, насос-дозатор воды 10 СБ-32, двухвальный бетоносмеситель 13 с копильником 12 вместимостью 1,2 м3.

Заполнители подаются в расходные бункера 16 грейферным краном или ленточными конвейерами 1. Установка СБ-37 отличается от установки СБ-75 тем, что она не предназначена для загрузки автобетоносмесителей отдозированными компонентами.

Кроме того, в установке СБ-37 все оборудование скомпоновано по двухступенчатой схеме, а в установке СБ-75 частично — только оборудование линии заполнителей. В отличие от установки СБ-37 линия цемента на установке СБ-75 скомпонована по вертикальной схеме, что устраняет подачу цемента наклонным ленточным конвейером и уменьшает пыление, а следовательно потери цемента.

Масса основного оборудования установки СБ-37 составляет 23 т.

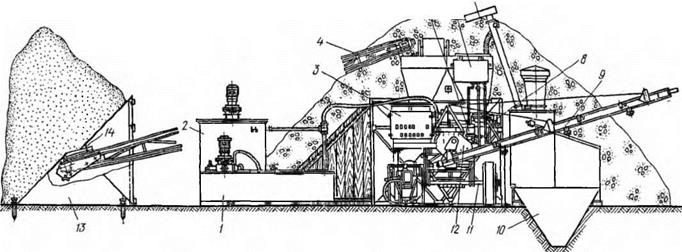

Автоматизированные бетоносмесительные установки СБ-109 и СБ-118 производительностью соответственно 120 и 240 м3/ч предназначены для обеспечения бетонной смесью скоростного строительства дорог. Установки мобильны, состоят из блоков, рамы которых выполнены в виде полуприцепов седельного типа к тягачу МАЗ-504. Установки различаются производительностью и массой.

Установка СБ-109 (рис. 23) состоит из дозировочного и смесительного отделений, соединенных наклонным ленточным конвейером, трех загрузочных конвейеров, пультового отделения и отделения присадки добавок.

Дозировочное отделение состоит из трех расходных бункеров заполнителей 4 вместимостью 48 м3 и силоса для цемента 5 вместимостью 40 м3.

Под бункерами заполнителей подвешены дозаторы непрерывного действия СБ-114, под силосом для цемента — дозатор СБ-90. Дозировочное отделение расчленяется на два транспортируемых блока. Верхний блок включает в себя бункера заполнителей с дозаторами.

В нижнем блоке смонтирован сборный конвейер с шириной ленты 1000 мм и силос цемента. Для перехода из вертикального положения в транспортное горизонтальное силос поворачивается относительно шарнира с помощью крана.

В расходные бункера заполнители подаются тремя наклонными ленточными конвейерами 2 с приемными воронками 1, которые загружаются погрузчиком 3, вместимость ковша которого достигает 2,5 м3. Для перевода в транспортное положение конвейер складывается посередине относительно горизонтальной плоскости.

Расходные бункера 4 оборудованы нижним и верхним указателями уровня. При опорожнении бункера до нижнего уровня включается наклонный загрузочный конвейер, который отключается верхним указателем уровня.

Силос для цемента загружается пневматически автоцементовозом или от склада цемента и снабжен указателем уровня, позволяющим автоматизировать процесс загрузки.

|

Рис. 23. Бетоносмесительная установка СБ-109: |

приемная воронка, 2— наклонный ленточный конвейер, 3 —погрузчик, 4 — расходные бункера заполнителей, 5 — снлос для цемента, 6 — наклонный ленточный конвейер в кожухе. 7 — смеситель. 8 — передвижной вагон

Из силоса 5 цемент подается дозатором непосредственно па наклонный конвейер 6. Заполнители поступают из бункеров через дозаторы на сборный горизонтальный конвейер, а затем на наклонный, который подает отдозированные компоненты в смеситель 7. Наклонный конвейер закрыт секционным кожухом, который защищает цемент от атмосферных осадков и предотвращает его распыление.

При переводе в транспортное положение конвейер вместе с кожухом складывается пополам относительно горизонтальной оси н перевозится отдельным тягачом. В смесительном блоке смонтирован гравитационный бетоносмеситель с приемной воронкой, раздаточное устройство, насос-дозатор, дозатор тарировочный, привод наклонного конвейера, привод и ходовая часть. Система дозирования жидкости состоит из двух параллельных линий — бака для воды вместимостью 2 м3 с постоянным уровнем и насоса-дозатора с дистанционным регулированием производительности. Бак для воды обеспечивает постоянный расход жидкости, соответствующий примерно половине требуемого ее количества.

Насосом-дозатором подается недостающая жидкость, количество которой регулируется в зависимости от рецептуры смеси.

В блоке приготовления добавок находятся два бака вместимостью по 10 м3 для воды и один для 10%-ного раствора пластифицирующих добавок.

Для настройки дозаторов и их контроля предназначено устройство на базе дозатора АВДИ-2400.

Электрическая схема управления установкой предусматривает автоматический режим работы, дистанционное управление всеми механизмами с главного пульта и управление механизмами с местных пультов при наладочных работах.

Главный пульт управления, шкафы автоматики и силовой аппаратуры расположены в передвижном вагоне 8. Масса установки 73 т.