ОБОРУДОВАНИЕ ДЛЯ ПОДАЧИ И РАСПРЕДЕЛЕНИЯ БЕТОННОЙ СМЕСИ

Бетонную смесь подают в бетонируемую конструкцию с помощью различных грузоподъемных кранов в неповоротных или поворотных бадьях либо ленточными конвейерами, бетононасосами, пневмонагнетателями, звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками.

Неповоротные бадьи загружаются бетонной смесью из автобетоновозов, автобетоносмесителей, автосамосвалов и других средств с помощью перегрузочных устройств-эстакад, обеспечивающих достаточную высоту разгрузки. Неповоротные бадьи вместимостью 0,5 м3 и 1 м3 (рис. 31) используют преимущественно на заводах сборных железобетонных изделий. Бадья состоит из каркаса 1, к которому приварен корпус 3 цилиндроконической формы, закрываемый снизу затвором 5. Затвором управляют с помощью рычага 2. При подъеме бадьи используют ушки 4,

В гидротехническом строительстве применяют неповоротные бадьи вместимостью 8 м3 (рис. 32), загружаемые бетонной смесью из автобетоновозов или железнодорожных силобусов. Бадья оборудована секторным затвором 1 с ручным управлением. Привод 2 затвора гравитационный гидравлический.

Бункер 3 бадьи выполнен в форме конуса с углом наклона стенок 78°. Диаметр выходного отверстия конуса бункера 1150 мм.

|

|

Для удобства загрузки бадья снабжена приемным лотком 5 длиной 2800 и шириной 2700 мм. Диаметр бадьи 2850 мм, высота

вместе с траверсой 5600 мм. Масса порожней бадьи 5640 кг, с бетонной смесью — 24840 кг.

Поворотные бадьи (рис. 33) бывают вместимостью 0,5; 1; 1,5; 2; 3,2; 6,4 и 8 м3. Конструкция их одинакова, различаются они только размерами и устройством затвора.

Загружают их непосредственно из транспортных средств; устраивать перегрузочные эстакады не требуется. Для загрузки бадей вместимостью 0,5 м3 в зоне действия крана укладывают щиты из досок и на них вплотную одна к другой в горизонтальном положении размещают четыре бадьи. Автобетоновоз с кузовом, вместимость которого соответствует вместимости четырех бадей, задним ходом подъезжает к ним и разгружается. При этом бетонная смесь

равномерно заполняет бадьи. Затем кран поочередно поднимает бадьи и в вертикальном положении подает их к месту выгрузки.

Корпус бадей опирается на полозья, служащие направляющими при подъеме бадей в вертикальное рабочее положение.

Бадьи вместимостью 1,5; 3,2; 6,4 и 8 м3 обычно загружают бетонной смесью из бетоновозов, вместимость кузова которых равна

или кратна вместимости бадьи.

или кратна вместимости бадьи.

Ленточные конвейеры наиболее целесообразно применять для подачи бетонной смеси в бетонируемые конструкции, когда затруднена или невозможна ее подача средствами доставки (автобетоновозами, автосамосвалами) либо кранами в бадьях. В указанных случаях применяют передвижные ленточные конвейеры (рис. 34), представляющие собой механизмы длиной от 5,70 до 15, 35 м, с шириной ленты 400—500 мм. Высота подъема материалов такими конвейерами от 1,5 до 5,5 м, производительность до

35 м3/ч.

|

Основным рабочим органом конвейера служит гибкая прорезиненная бесконечная лента 2, огибающая приводной 5 и натяжной 1 барабаны и опирающаяся на поддерживающие верхние роликовые опоры 4 желобчатого типа и нижние плоские роликовые опоры.

Движение ленты передается от приводного барабана за счет силы трения между его поверхностью и лентой. Величину этой силы регулируют натяжением ленты винтовыми устройствами. Приводной барабан связан с электродвигателем с помощью системы передач или редуктора.

Бетонная смесь на ленту загружается через загрузочную воронку, установленную над натяжным устройством. Для очистки ленты от налипшей смеси под приводным и натяжным барабанами укреплены скребки.

Во избежание расслоения конвейерами перемещают бетонные смеси с осадкой конуса не более 6 см. При этом бетонную смесь загружают на ленту возможно более толстым слоем, допускаемым конструкцией конвейера. Углы наклона конвейеров не должны превышать при подъеме смеси с осадкой конуса до 4 см — 18°, 4—6 см — 15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь при наличии специальных указаний в проекте производства работ.

Во избежание расслоения конвейерами перемещают бетонные смеси с осадкой конуса не более 6 см. При этом бетонную смесь загружают на ленту возможно более толстым слоем, допускаемым конструкцией конвейера. Углы наклона конвейеров не должны превышать при подъеме смеси с осадкой конуса до 4 см — 18°, 4—6 см — 15°, а при спуске смеси — соответственно 12 и 10°. Большие углы наклона конвейеров допускаются лишь при наличии специальных указаний в проекте производства работ.

Скорость движения ленты не должна превышать 1 м/с.

При передаче бетонной смеси с одного конвейера на другой, а также при выгрузке с конвейера во избежание расслоения бетонной смеси применяют направляющие щитки 2 или воронку 1 (рис. 35). Устройство односторонних направляющих щитков или козырьков в местах перегрузки, а также свободное падение бетонной смеси с барабана конвейера не допускается.

Для предупреждения преждевременного износа ленты конвейера необходимо правильно оборудовать узлы его загрузки и разгрузки. Больше всего лента изнашивается при загрузке конвейера с большой высоты: от ударов падающей бетонной смеси она вытягивается и подсекается на кромках роликовых опор. Поэтому узел загрузки конвейеров надо устраивать с таким расчетом, чтобы высота падения смеси на ленту была по возможности наименьшей.

Ленту необходимо загружать симметрично, иначе она может неравномерно вытянуться в продольном направлении. Для этого с обеих сторон ленты на участке ее загрузки устраивают направляющие борта, обшитые полосками резины.

Правильно смонтированный конвейер при симметричной загрузке ленты не требует специальных устройств для ее центрирования. При необходимости для центрирования ленты под основания роликовых опор ставят небольшие прокладки треугольного сечения с наклоном по ходу движения ленты.

Срок службы ленты зависит и от методов ее стыкования. При применении для стыкования металлических скоб, заклепок и зажимов стыки быстро выходят из строя и нарушается работа очи

стных устройств на. ведущем барабане. Поэтому их используют только при аварийных разрывах ленты, когда необходимо быстро восстановить стык. Наиболее долговечным и прочным является стык ленты, выполненный методом вулканизации. Вулканизируют стык концов ленты после того, как концы, склеенные внахлестку, сошьют.

Передвижные ленточные конвейеры, подаЕая с одной позиции бетонную смесь, не распределяют ее по площади бетонируемой конструкции. Для распределения смеси необходимо переставлять конвейер в процессе подачи, что требует дополнительных затрат труда и вызывает задержки в бетонировании.

С целью механизации процесса распределения бетонной смеси в бетонируемой конструкции при подаче ее конвейерами создано несколько типов ленточных бетоноукладчиков, более совершенными из которых являются самоходные ленточные бетоноукладчики с выдвижной (телескопической) стрелой.

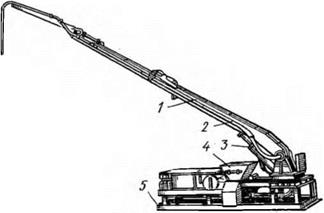

Самоходный ленточный бетоноукладчик ЛБУ-20 имеет выдвижную стрелу с максимальным вылетом 20 м и минимальным 3 м, оборудованную лентой шириной 500 см. Бетоноукладчик представляет собой два конвейера — базовый и выдвижной. Бетонная смесь на базовый конвейер подается приемным бункером вместимостью 2,4 м3, загружаемым из автобетоновоза или автосамосвала.

С верхнего базового конвейера длиной 12 м бетонная смесь может сбрасываться непосредственно в сооружение. Если длина верхнего конвейера недостаточна, выдвигается нижний конвейер длиной 10 м, и бетонная смесь подается с него.

Предельный вылет нижнего конвейера за верхний составляет 7 м. Нижний конвейер может подавать смесь в прямом и обратном направлениях.

Бетоноукладчик ЛБУ-20 с одной стоянки может подать бетонную смесь в любую точку под стрелой на площади 800 м2. Производительность бетоноукладчика 25 м3/ч.

Бетононасосы применяют для подачи бетонной смеси в конструкции, куда затруднена подача бетонной смеси другими способами. Широко применяют бетононасосы при бетонировании обделок туннелей, возведении сооружений в скользящей опалубке II др.

Отечественная промышленность выпускает бетононасосы СБ-9 с механическим приводом производительностью 10 м3/ч и СБ-95А с гидравлическим приводом производительностью 20—30 м3/ч.

Бетононасос с механическим приводом является горизонтальным одноцилиндровым поршневым насосом одностороннего действия с двумя принудительно действующими пробковыми клапанами. Бетонная смесь загружается в приемную воронку, где непрерывно перемешивается лопастями смесителя для сохранения однородности и предупреждения расслоения. Затем смесь с помощью побудителя подается через открытый всасывающий клапан в цилиндр насоса. После наполнения цилиндра смесь поршнем подается в бетоновод.

Бетоновод изготовляют из стальных труб. В его комплект входят прямые трубы одинакового диаметра длиной 3; 1,5; 0,9; 0,6; 0,3 м и колена, изогнутые под углом 90°, 45°, 22°30′ и 1Г15′. Диаметр бетоновода в свету равен 150 мм.

В бетононасосах с гидравлическим приводом поршень движется с помощью жидкости, подаваемой в цилиндр насосом.

Основное достоинство поршневых насосов с гидравлическим приводом по сравнению с поршневыми насосами с механическим приводом — незначительные динамические нагрузки на узлы и детали насоса и бетоновода и гарантированное максимальное давление, превышение которого исключается. Эти два обстоятельства способствуют надежной работе насоса без поломок и аварий.

Бетононасос СБ-95А (рис. 36) оснащен распределительной стрелой 1 длиной 19 м, на которой закреплен гибкий бетоновод 2 диаметром 123 мм. Это позволяет подавать бетонную смесь на 21 м по вертикали и на 19 м по горизонтали без дополнительного монтажа бетоновода и устройства поддерживающих лесов или креплений.

Распределительная стрела 1 используется для перемещения закрепленного на ней бетоновода 2. Стрела крепится на поворотной платформе, присоединенной к раме бетононасоса через шариковое опорно-поворотное устройство, и приводится во рращение относительно вертикальной оси от двигателя. Стрела состоит из трех звеньев, соединенных шарнирно, и складывается гидроцилиндрами 3 в транспортное положение. Путем изменения угла наклона между звеньями обеспечивается перемещение головки стрелы с концевым звеном бетоновода по вертикали и горизонтали.

Все узлы бетононасоса смонтированы на сварной раме 5, снабженной винтовыми аутригерами для обеспечения поперечной устойчивости при работе бетононасоса со стрелой.

Без применения стрелы бетононасос может подавать бетонную смесь по бетоноводу диаметром 150 мм на расстояние по горизонтали до 300 м, по вертикали до 50 м. Звенья бетоновода соединяют посредством быстродействующих рычажных замков, обеспечивающих необходимую прочность и герметичность стыков.

Бетононасос СБ-95А представляет собой двухцилиндровый поршневой насос. При движении поршней бетонная смесь из приемной воронки 4 под действием силы тяжести и создающегося в цилиндрах разрежения засасывается в рабочий цилиндр, а оттуда нагнетается в бетоновод. Оба поршня работают в противоположных направлениях синхронно, т. е. когда один поршень засасывает смесь из приемной воронки, другой нагнетает ее в бетоновод.

Для улучшения всасывания бетонной смеси в приемной воронке предусмотрен побудитель, состоящий из горизонтального лопастного вала с механизмом привода.

Нормальная эксплуатация бетононасоса обеспечивается в том случае, если по бетоноводу перекачивают бетонную смесь с осадкой конуса не менее 4 см, удовлетворяющую требованиям удобопе — рекачиваемости, и тщательно соблюдают режим работы бетонона — coca. При этом смесь во время перекачивания по трубам не расслаивается и не образует пробок.

Бетонные смеси, перекачиваемые бетононасосами, требуют повышенного содержания цемента. Водоцементное отношение должно быть в пределах 0,5—0,65.

В качестве крупного заполнителя целесообразно применять гравий, а не щебень. Гладкая поверхность и округленная форма гравия способствуют уменьшению трения между зернами и увеличению подвижности бетонной смеси. Наибольший размер зерен крупного заполнителя не должен превышать 0,4 внутреннего диаметра бетоновода для гравия и 0,33 — для щебня. Превышение указанной

|

Рис. 36. Бетононасос СБ-95А с гидравлическим приводом: I — распределительная стрела, 2 — бетоновод, 3— гидроцилиндр* 4 — приемная воронка, 5—рама |

крупностей зерен заполнителей ведет к образованию в бетоноводе пробок. Количество зерен пластинчатой (лещадной) или игловатой формы не должно превышать 15% по массе.

Для нормальной работы бетононасосов, поставляемых с комплектом бетоновода, приходится использовать дополнительное вспомогательное оборудование, с помощью которого на базе бетононасоса создаются бетононасосные установки. Бетононасосная установка состоит из бетононасоса, приемного бункера вместимостью 1,5—3 м3 с виброрешеткой, расположенной над воронкой бетононасоса. Иногда виброрешетку устанавливают на раздаточном бункере бетонного завода.

Виброрешетка над воронкой предотвращает попадание в бетононасос и бетоновод зерен заполнителей, крупнее допускаемых, а также в результате вибрирования ускоряет прохождение бетонной смеси в приемную воронку бетононасоса.

Для разгрузки бетонной смеси, транспортируемой в автобетоновозах или автосамосвалах, над бетононасосом устанавливают

перегрузочную эстакаду. К эстакаде крепят промежуточный приемный бункер.

Иногда вместо перегрузочной эстакады бетоиопасоспую установку оборудуют скиповым подъемником, ковш которого загружают из автосамосвала.

Монтируют бетоновод только после проверки и тщательной очистки его фланцев, уплотнительных колец (если нужно, их заменяют) и внутренней поверхности всех звеньев. Горизонтальные участки бетоновода укладывают на опорах или подкладках различных типов (например, выдвижных трубчатых стойках, деревянных козелках, подмостях, лесах), вертикальные и наклонные крепят с помощью скоб или хомутов к мачтам, лесам, опалубке, к каркасу возводимого сооружения. Вертикальные участки бетоновода рекомендуется заменять наклонными. Следует избегать применения колен бетоновода, изогнутых под углом 90°. Вместо них лучше устанавливать два колена под углом 45°, разделенные прямым звеном длиной 1,5—0,6 м.

Вертикальный участок бетоновода располагают не ближе 8— 9 м от бетононасоса и перед ним устанавливают звено бетоновода с клапаном, предотвращающим обратный поток бетонной смеси при остановке насоса, смене или очистке бетоновода.

Располагая трассу бетоновода, следует учитывать, что прямые горизонтальные и вертикальные участки и колена создают различные по величине сопротивления движению бетонной смеси. Для удобства учета сопротивлений колена, изогнутые под углом 90°, 45°, 22°30/, заменяют при расчете эквивалентными длинами горизонтального бетоновода соответственно 12, 7 и 4 м, а 1 м вертикального бетоновода — 8 м горизонтального. С помощью эквивалентных длин определяют приведенную (эквивалентную) длину горизонтального бетоновода.

Приведенная длина бетоновода должна быть меньше или равна дальности подачи по горизонталц, указанной в характеристике бетононасоса. На горизонтальных участках бетоновод монтируют с небольшим уклоном в сторону участка, предназначенного для спуска воды после промывки.

Во избежание образования пробок перед подачей бетонной смеси бетоновод увлажняют и смачивают, пропуская известковый или цементный раствор. Чтобы раствор продвигался полным сечением, в бетоновод вставляют пыж из мешковины, препятствующий растеканию раствора и обеспечивающий полное смачивание бетоновода. После заливки порции раствора в бетоновод ставят пыж. Бетонная смесь, подаваемая по бетоноводу, давит на задний пыж и продвигает заключенную между двумя пыжами порцию раствора.

При транспортировании по бетоноводу бетонную смесь распределяют по площади сооружения с помощью поворотных стрел, лотков длиной до 3 м, виброжелобов или хоботов.

Одной из главных причин, нарушающих нормальную эксплуатацию бетононасосной установки, является расслоение бетонной смеси и закупорка бетоновода, т. е. образование пробок. Пробки образуются в следующих случаях:

если при перерывах в подаче бетонной смеси бетононасосами от 20 до 60 мин не прокачивали бетонную смесь по системе каждые 10 мин по 10—15 с на малых режимах работы бетононасоса;

при попадании в бетононасос бетонной смеси, частично расслоившейся или начавшей схватываться;

при ослаблении замковых соединений в стыках бетоновода, если произошла утечка цементного молока;

при образовании вмятин или наплывов схватывающегося бетона на стенках бетоновода;

при сильном нагреве стенок бетоновода в очень жаркую погоду (при неизолированной или не окрашенной в белый цвет наружной поверхности бетоновода) и др.

Обнаруживают пробки чаще всего по звуку, простукивая бетоновод. Попытки протолкнуть пробку, повторно включая в работу бетононасос, ведут к дальнейшему уплотнению бетонной смеси и усложняют ликвидацию затора. Для удаления пробки бетоновод разбирают в предполагаемом месте ее нахождения и очищают.

Другие возможные причины образования пробок и неполадок в работе бетононасоса и способы их устранения подробно изложены в инструкциях по эксплуатации бетононасосов.

Немедленно по окончании бетонирования очищают и промывают водой бетоновод с помощью двух банников с резиновой манжетой и двух пыжей из войлока, пакли или мешковины. Банники и пыжи проталкивают по бетоноводу водой, подаваемой под давлением бетононасосом. Для удаления после промывки воды в самом низком участке бетоновода устраивают спускной клапан.

Пневмонагнетатели, так же как и бетононасосы, используют для бесперегрузочной подачи бетонной смеси от расходного бункера до места укладки в конструкцию при бетонировании сооружений большой высоты, а также на некоторых заводах сборного железобетона и при бетонировании обделок туннелей небольшого (6—12 м2) и среднего (12—24 м2) сечений. При бетонировании туннелей пневмонагнетатель монтируют на узкоколейной тележке и передвигают на ней вдоль фронта работ.

Промышленность выпускает пневмонагнетатели вместимостью 800 л.

Оборудование для пневматического транспортирования бетонной смеси состоит из пневмонагнетателя, компрессора, ресивера, бетоновода и гасителя.

Пневмонагнетатель (рис. 37) представляет собой резервуар 5, в который через воронку 3 загружают порцию бетонной смеси. После загрузки закрывают конусный затвор 4 ив резервуар по трубопроводу 1 подают сжатый воздух под давлением до 0,6 МПа, под действием которого бетонная смесь поступает в бетоновод 7 и перемешается к месту выгрузки.

Для побуждения выхода бетонной смеси из резервуара, поступления ее в бетоновод и предотвращения образования пробок в

пневмонагнетателе установлен направляющий конус 2 с соплами 6, через которые подают воздух, воздействующий на бетонную смесь в месте ее выхода из резервуара.

Бетоновод собирают из звеньев труб длиной от 3 до б м, соединяемых накидными быстросъемными замками. Диаметр труб пневмонагнетателя составляет 180 мм.

|

|

Смесь по бетоноводу подают со скоростью 1,5—2,5 м/с. Поэтому в конце бетоновода обязательно устанавливают гаситель (рис. 38), обеспечивающий спокойный выход бетонной смеси из

бетоновода и отделение от нее воздуха, которым бетонная смесь насыщается в процессе перемещения. Гаситель представляет собой сварной резервуар 1, присоединяемый через патрубок 2 к бетоноводу. К патрубку 3 гасителя прикрепляют гибкий рукав для подачи бетонной смеси к месту укладки.

Пневмонагнетатель подает бетонную смесь порциями. Каждую следующую порцию загружают в пневмонагнетатель после того, как предыдущая прошла в бетоновод. Объем одной порции соответствует вместимости резервуара пневмонагнетателя.

Максимальная дальность транспортирования бетонной смеси пневмонагнетателем составляет 200 м по горизонтали или до 35 м по вертикали.

Сжатый воздух к нневмонагнетателю поступает от компрессора через ресивер вместимостью 1,8—4 м3, служащий для стабилизации рабочего давления.

Производительность пневмонагнетателя при транспортировании бетонной смеси с осадкой конуса от 5 до 8 см составляет 20 м3/ч.

Опыт показал, что при транспортировании бетонной смеси пневмонагнетателями требования к постоянству состава бетонной смеси значительно ниже, чем при транспортировании бетононасосами, и не требуется повышенного содержания цемента в бетонной смеси.

По сравнению с бетононасосами пневматические установки имеют еще ряд преимуществ: они проще устроены, имеют меньше движущихся частей, их легче очищать после окончания работы.

Хобот (рис. 39) представляет собой трубопровод, составленный из конусных звеньев 2, по которым бетонную смесь подают вертикально. В поперечном сечении звенья имеют форму круга или квадрата с диаметром или стороной, размеры которой должны быть в 3 раза больше максимальной крупности щебня или гравия в бетонной смеси.

Хобот (рис. 39) представляет собой трубопровод, составленный из конусных звеньев 2, по которым бетонную смесь подают вертикально. В поперечном сечении звенья имеют форму круга или квадрата с диаметром или стороной, размеры которой должны быть в 3 раза больше максимальной крупности щебня или гравия в бетонной смеси.

Длина звеньев 600—1000 мм, изготовляют их из листовой стали толщиной 1—1,5 мм, соединяют подвесками из арматурной стали и крючками. Верхнее звено хобота устраивают в виде воронки 1.

— Применяют хобот для подачи бетонной смеси с высоты от 2 до 10 м. По мере уменьшения высоты спуска бетонной смеси нижние звенья хобота снимают, чтобы расстояние от устья хобота до места укладки составляло 0,7—1 м.

Хоботы применяют при работе с передвижных мостов и эстакад (при доставке бетонной смеси автосамосвалами) и бетонировании густоармированных конструкций большой высоты (при подаче кранами бадей с бетонной смесью к воронке хобота) .

Для увеличения радиуса действия хобота можно оттягивать его нижний конец в сторону, но не более чем на 0,25 м на каждый 1 м высоты, оставляя при этом два нижних звена вертикальными.

Виброхобот С-896 (рис. 40) представляет собой гибкий трубопровод из звеньев труб диаметром 350 мм с раструбным соединением. Каждое звено крепится к двум стальным канатам 2 с помощью зажимов. Виброхобот состоит из четырех секций. Они монтируются из звеньев длиной 2000 мм, а последняя, нижняя, состоит из облегченных звеньев длиной 1000 мм с шарнирными быстроразъемными соединениями, что улучшает условия обслуживания при укорочении виброхобота по мере роста бетонной кладки в процессе бетонирования блока.

Виброхобот С-896 предназначен для подачи бетонной смеси подвижностью 2—6 см с высоты до 40 м.

Верхняя секция виброхобота снабжена загрузочной воронкой / вместимостью 1,6 м3 с устройством для опирання на пролетные строения эстакады, поскольку виброхоботы С-896 применяются в основном для подачи бетонной смеси с бетоновозиых эстакад при

возведении гидротехнических сооружений.

На загрузочной воронке и звеньях хобота через 4—8 м установлены семь вибраторов 4 ИВ-70А, которые облегчают прохождение бетонной смеси и предотвращают ее налипание на стенки виброхобота.

На загрузочной воронке и звеньях хобота через 4—8 м установлены семь вибраторов 4 ИВ-70А, которые облегчают прохождение бетонной смеси и предотвращают ее налипание на стенки виброхобота.

Для снижения скорости выхода бетонной смеси две средние секции виброхобота снабжены промежуточными гасителями 3, а последняя секция гасителем 6.

Гаситель представляет собой специальное звено хобота, которое снабжено в средней части рассекателем в виде трехгранной призмы, обращенной ребром вверх. Бетонная смесь, встретив на своем пути рассекатель, в значительной степени теряет скорость движения. Площадь поперечного сечения каждого из разветвлений гасителя равна площади сечения трубы хобота.

Промежуточные гасители располагают примерно через 12 м один от другого. При этом обеспечивается скорость потока на выходе 3—4 м/с, при которой бетонная смесь не расслаивается и не повреждаются нижележащие слои бетона. При отсутствии гасителей скорость падения на выходе из виброхобота длиной 40 м составляет 20—25 м/с, что недопустимо.

В каждой секции виброхобот имеет одно (нижнее) звено 5 с двойными стенками для обогрева паром в условиях отрицательных температур.

В каждой секции виброхобот имеет одно (нижнее) звено 5 с двойными стенками для обогрева паром в условиях отрицательных температур.

Секционирование виброхобота позволяет поставлять его на стройки не россыпью, а секциями, собранными на заводе-изготовигеле. Виброхобот можно собрать любой нужной длины.

Радиус действия виброхобота увеличивают так же, как радиус действия хобота.

Крупность зерен заполнителя в бетонной смеси, подаваемой по виброхоботу, не должна превышать */з диаметра труб. При несоблюдении этого условия виброхобот закупоривается. Производительность виброхобота зависит от оборота транспротных средств

и от их вместимости. Практически она достигает 25—30 м3/ч, что примерно равно производительности крана, работающего с бадьей вместимостью 3,2 м3, а при непрерывной подаче бетонной смеси она может достигать 150—200 м3/ч. Обычно производительность виброхобота лимитируется возможностями проработки вибраторами подаваемой бетонной смеси.

Для равномерного распределения бетонной смеси в бетонируемой конструкции используют малогабаритные электробульдозеры, поворотные распределительные лотки, вибропитатели, виброжелоба.

Малогабаритный э л е кт р о б у л ь до з е р на базе трактора М-663-Б служит для распределения бетонной смеси, подаваемой в неармированные блоки массивных сооружений. Удельное давление на бетон через гусеницы электробульдозера составляет 0,02 МПа. В связи с малым давлением электробульдозер легко перемещается по свежеуложенной бетонной смеси.

Малогабаритный э л е кт р о б у л ь до з е р на базе трактора М-663-Б служит для распределения бетонной смеси, подаваемой в неармированные блоки массивных сооружений. Удельное давление на бетон через гусеницы электробульдозера составляет 0,02 МПа. В связи с малым давлением электробульдозер легко перемещается по свежеуложенной бетонной смеси.

Питающий электрокабель подводят к электробульдозеру сверху через пружинный барабан. При движении электробульдозера на этот барабан сматывается кабель, удерживая его в натянутом состоянии между электробульдозером и электрошкафом.

Масса электробульдозера 4,7 т, мощность электродвигателя 25 кВт, производительность 50 м3/ч.

Поворотный распределительный лоток изготовляют длиной до 3 м. Применяют его в основном при транспортировании бетонной смеси по бетоноводу или конвейером для распределения бетонной смеси по площади блока.

Вибропитатель (рис. 41) предназначен для перемещения бетонной смеси на ограниченные расстояния. Он имеет широкую приемную часть корпуса 3 для загрузки бетонной смесью из автосамосвалов и узкую разгрузочную, выдающую смесь в конструкцию.

Смесь движется в результате вибрации двух рядом смонтированных в наклонном положении вибраторов 2. Вибропитатели применяют длиной от 2 до 4 м. Для горизонтального перемещения их снабжают полозьями 4.

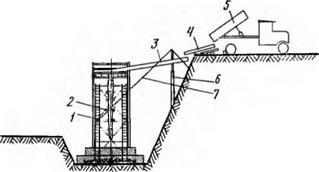

Виброжелоба (вибролотки) используют для распределения бетонной смеси по блоку бетонирования, а также для загрузки приемной воронки хобота при бетонировании фундаментов в глубоких котлованах.

Виброжелоб представляет собой лоток полукруглого сечения диаметром 300—400 мм и высотой 200—350 мм, который изготовлен из листовой стали, усиленной ребрами. Длина виброжелоба не должна превышать 3,5 м, так как при большей длине производительность его резко снижается. Устанавливая ряд секций виброжелобов, можно подавать бетонную смесь на расстояние до 30 м.

Виброжелоба загружают бетонной смесью с помощью вибропитателей или бункеров, хоботов и ленточных конвейеров. Выдается бетонная смесь через конец виброжелоба или через специальные герметически закрываемые разгрузочные люки, размещаемые в

|

Рис. 42. Схема подачи бетонной смеси в конструкцию с помощью вибропитателя, виброжелоба и хобота: / — арматурный каркас, 2 — хобот, 3 — виброжелоб, 4—вибропитатель, 5—автосамосвал, 6 — инвентарная стойка, 7 — расчалка |

днищах секций. При наклоне виброжелоба на 5° и осадке конуса бетонной смеси 5—8 см скорость движения смеси достигает 12 м/мин, при наклоне на 10°—18 м/мин и при наклоне на 15° — 22 м/мин. Смесь движется в результате круговой или направленной вибрации, возникающей при работе одного вибратора, установленного на желобе.

Применение вибропитателей и виброжелобов исключает необходимость перекидки бетонной смеси вручную и тем самым предотвращает ее расслоение при подаче в блок бетонирования, снижает трудоемкость и стоимость бетонных работ и повышает их качество.

На рис. 42 приведена схема подачи бетонной смеси в конструкцию с помощью вибропитателя 4, виброжелоба 3 и хобота 2.