РАБОТЫ ПО ТОРКРЕТИРОВАНИЮ И УСТРОЙСТВУ НАБРЫЗГБЕТОНА

Торкретирование или устройство набрызгбетона применяют при возведении с односторонней опалубкой тонкостенных железобетонных конструкций (резервуаров, сводов-оболочек) и для безопалубочного закрепления туннельных выработок, образования плотного поверхностного слоя в сооружениях с повышенными требованиями к водонепроницаемости, замоноличивания швов, устранения дефектов в бетоне при ремонтно-восстановительных работах.

Торкретирование заключается в нанесении на поверхность бетона, железобетона, скалы под давлением сжатого воздуха одного или нескольких слоев цементно-песчаного раствора (торкрета), устройство набрызгбетона — в нанесении бетонной смеси. Торкретирование и устройство набрызгбетона выполняют цементными смесями на плотных или пористых заполнителях по неармированной или армированной поверхности.

В состав раствора входят цемент, песок или гравий предельной крупностью до 5 мм (в виде исключения допускается применять заполнитель крупностью до 8 мм), а также добавки, ускоряющие схватывание и твердение его, в состав бетонной смеси, помимо цемента и песка, — крупный заполнитель размером не более 20 мм. Растворы или бетонные смеси приготовляют на портландцементах любых видов марки не ниже 400, а также на расширяющемся и безусадочном цементах.

Из ускорителей схватывания и твердения цемента применяют хлористый кальций, жидкое стекло и другие добавки, вводимые в воду затворения.

Толщина слоев, одновременно наносимых при торкретировании, должна быть не более 15 мм при нанесении раствора на горизонтальные потолочные (снизу вверх) или вертикальные неармированные поверхности, 25 мм — на вертикальные армированные поверхности, а при набрызгбетоне 50 мм при нанесении бетонных смесей на горизонтальные потолочные поверхности (снизу вверх), 75 мм — на вертикальные поверхности. При нанесении растворных или бетонных смесей на горизонтальные поверхности сверху вниз толщина слоя не ограничивается.

Число и толщина слоев, характер смеси (раствор или бетонная смесь, вид и максимальная крупность заполнителя и др.), тип армирования определяются проектами сооружения и производства работ.

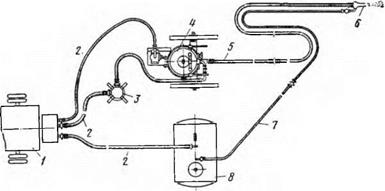

Оборудование для торкретирования и устройства набрызгбетона. Раствор наносят цемент-пушкой непрерывного действия СБ-117

(рис. 63) производительностью 2 м3/ч по сухой смеси. Дальность подачи сухой смеси по горизонтали — 45 м, по вертикали—10 м. Для нанесения бетонной смеси (безопалубочное бетонирование) применяют машину СБ-67А (рис. 64) производительностью 4 м3/ч сухой смеси. Дальность подачи сухой смеси по горизонтали до 200 м, по вертикали до 35 м.

|

Оборудование для торкретирования или устройства набрызг — бетона (рис. 65) состоит из машины для набрызга 4, компрессора 1, воздухоочистителя 3, бака 8 для воды, шлангов 2, 5 и 7, соп

Рис. 63. Цемент-пушка СБ-117

ла 6. Загруженная в машину 4 сухая смесь цемента и заполнителя под давлением сжатого воздуха от 0,15 до 0,35 МПа поступает по шлангу 5 к соплу 6 и смешивается с водой, образуя растворную (бетонную) смесь, а затем с большой скоростью вылетает из сопла наружу. Сжатый воздух поступает от компрессора.

Приготовляют сухую смесь в смесителях.

Вода подается к соплу шлангом 7 под давлением, превышающим на 0,05—0,15 МПа давление воздуха в машине. Частицы раствора (бетонкой смеси), вылетая из сопла, ударяются о торкретируемую поверхность и остаются на ней, образуя плотный слой торкрета (набрызгбетона). Некоторая часть раствора (бетонной смеси), называемая отскоком и состоящая главным образом из песчинок и гравия, отскакивает от поверхности и падает.

Расход воды регулируют с таким расчетом, чтобы свежеприготовленная смесь для набрызга не сползала с вертикальных поверхностей, а отскок частиц был минимальным. Уменьшение отскока достигается также регулированием давления воздуха в машине.

Для уменьшения отскока и улучшения смачивания сухой смеси в сопле применяют поверхностно-активные добавки (например, мылонафт) в количествах, определяемых предварительными опытами.

Машины БМ-68 и БМ-70 предназначены не только для иабрыз — га, но и для подачи бетонной смеси за опалубку. Производительность машин при набрызге достигает 6 м3/ч, а при укладке бетонной смеси за опалубку соответственно 14 и 12 м3/ч.

Машины БМ-68 и БМ-70 позволяют применять заполнители с максимальным размером зерен до 40 мм при укладке бетонной смеси за опалубку.

|

Рис. 65. Схема расположения оборудования для торкретирования: / — передвижной компрессор, 2—шланги для подачи воздуха. 3 — воздухоочиститель, 4 — машина для набрызга, 5 — шланг для подачи материала, 6 — сопло, 7 — шланг для подачи воды, 8 — бак для воды |

Максимальная дальность подачи сухой смеси по горизонтали машиной БМ-68 составляет 300 м, машиной БМ-70 — 200 м, а по вертикали соответственно—100 и 50 м.

Сухая бетонная смесь транспортируется по шлангу под давлением сжатого воздуха до 0,5 МПа.

Машина БМ-70 оборудована поворотным гидравлическим грейферным устройством для загрузки сухой бетонной смеси в приемный бункер.

Производство работ. Для обеспечения хорошего сцепления раствора или бетонной смеси с торкретируемой поверхностью с последней удаляют крупные неровности, заполняют большие вывалы породы в скальных выработках, насекают бетонную поверхность пневматическими отбойными молотками, очищают и промывают водой под давлением.

До начала работ устанавливают арматуру, закрепляя ее от смещений, и защитные щитки на прилежащих к торкретируемым площадям сооружениях. Регулируют подачу воды и величину дав

ления воздуха в машине пробным нанесением смеси на переносной щит.

При нанесении раствора сопло цемент-пушки держат на расстоянии 0,7—1 м от торкретируемой поверхности, а при нанесении бетонной смеси сопло машины СБ-67А — на расстоянии 1—1,2 м. Струю направляют перпендикулярно поверхности. Во время работы сопло непрерывно перемещают круговыми движениями.

На вертикальные, наклонные и криволинейные поверхности раствор или бетонную смесь наносят снизу вверх. Толщину наносимого слоя контролируют по маякам. Пр и нанесении нескольких слоев каждый последующий слой наносят с таким интервалом, чтобы под действием свежей смеси не разрушался предыдущий слой. Максимально допускаемый перерыв не должен превышать времени схватывания цемента, чтобы обеспечить втапливание свежего слоя в предыдущий и хорошее сцепление между ними. Величины допускаемых перерывов перед нанесением очередных смежных слоев устанавливает строительная лаборатория. Если поверхность конструкции большая и необходимо устройство швов, то работы выполняют участками между швами послойно на всю проектную толщину, а стыки отдельных слоев располагают вразбежку (с небольшим смещением один относительно другого), образуя ступенчатый рабочий шов.

Поверхность нанесенного слоя обрабатывают (выравнивают или затирают) после его затвердения.

Торкретирование и устройство набрызгбетона выполняют также способом «пневмобетон», основанным на транспортировании мелкозернистых бетонных смесей во взвешенном состоянии, укладке и уплотнении смесей в бетонируемой конструкции.

Смесь, подлежащая транспортированию и укладке с помощью установки «пневмобетон», должна быть однородной, нерасслоившейся по структуре в момент использования, иметь требуемую подвижность. Поскольку в процессе набрызга часть воды затворения из смеси удаляется вместе со сжатым воздухом, готовят смесь подвижностью примерно на 5 см выше требуемой. Максимальная крупность зерен заполнителя не должна превышать 8 мм. Зерновой состав смеси определяется расчетом в строительной лаборатории.

Установка «пневмобетон» включает в себя питатель (плунжерный растворонасос производительностью 2; 4 или б м3/ч), растворосмеситель и компрессор. Питатель предназначен для равномерного шлюзования смеси в трубопровод, компрессор — для снабжения сжатым воздухом, с помощью которого смесь транспортируется по трубопроводу во взвешенном состоянии, укладывается и уплотняется в конструкции.

Для качественного уплотнения смеси, наибольшего ее обезвоживания и получения минимального отскока частиц сопло в процессе работы держат на расстоянии 75—80 см от бетонируемой поверхности.

Подводным бетонированием называют укладку бетонной смеси под водой без производства водоотливных работ. Его применяют при строительстве подводных частей опор мостов, фундаментов, опор линий электропередач, строительных и ремонтных работах на гидротехнических сооружениях.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Для подводного бетонирования применяют различные методы: вертикально перемещающейся трубы (ВПТ), восходящего раствора (ВР), укладки бункерами, втрамбовывания бетонной смеси, укладки бетонной смеси в мешках.

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м. Таким методом конструкции бетонируют в котловане, огражденном от проточной воды.

Метод ВПТ. Это наиболее совершенный метод подводного бетонирования на глубинах от 1,5 до 50 м. Таким методом конструкции бетонируют в котловане, огражденном от проточной воды.

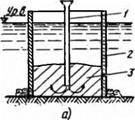

![]() В качестве ограждения применяют либо специально изготовленную опалубку 2 (рис. 66, а) в виде пространственных блоков (ящиков) из дерева, железобетона или металла, либо конструкции сооружения (плиты-оболочки, стены массивов-гигантов, опускных колодцев, свай-оболочек, оболочек большого диаметра, ряжей), либо шпунтовое ограждение. Конструкция опалубки должна быть непроницаемой для раствора и цементного теста.

В качестве ограждения применяют либо специально изготовленную опалубку 2 (рис. 66, а) в виде пространственных блоков (ящиков) из дерева, железобетона или металла, либо конструкции сооружения (плиты-оболочки, стены массивов-гигантов, опускных колодцев, свай-оболочек, оболочек большого диаметра, ряжей), либо шпунтовое ограждение. Конструкция опалубки должна быть непроницаемой для раствора и цементного теста.

Для подачи бетонной смеси в котлован устанавливают стальные бесшовные трубы диаметром 200—300 мм, состоящие из отдельных звеньев длиной 1—3 м. Трубы подвешивают к крану или к лебедкам, закрепленным за надстройку ограждения котлована. Сверху трубы заканчиваются воронкой, снизу во избежание заполнения водой их закрывают металлическими клапанами, открываемыми с подмостей. Радиус действия трубы не более 6 м. Число труб, устанавливаемых в котловане, определяют с учетом обязательного перекрытия всей площади бетонирования круговыми зонами действия труб. Опущенные до дна трубы с закрытыми нижними клапанами заполняют доверху бетонной смесью. При открытии клапанов бетонная смесь, выходя из труб, растекается по дну котлована и поднимается выше нижнего конца труб. Бетонная смесь, которую продолжают подавать, выходя из труб, выжимает кверху бетон, частично размытый водой.

Смесь подают бетононасосами, пневмонагнетателями либо непосредственно из бетоносмесителей. Трубы должны быть все время погружены в бетон: не менее чем на 0,8 м при глубине бетонирования до 10 м и не менее чем на 1,5 м при глубине до 20 м. По мере бетонирования трубы поднимают краном и верхние звенья снимают, следя за тем, чтобы вода не прорвалась в трубу. Когда слой подводного бетона достигает проектной толщины, трубы извлекают из него.

Бетонная смесь по методу ВПТ, укладываемая с вибрацией, должна иметь подвижность, измеряемую осадкой конуса 6—12 см, укладываемая без вибрации—16—20 см. Приготовляют ее на гравии или смеси гравия с 20—30% щебня, обязательно вводя пластифицирующие добавки.

При объеме бетонного массива более 200 м3, а для несущих конструкций независимо от объема бетонированию методом ВПТ должно предшествовать изготовление под водой опытных блоков объемом 3 м3, на которых проверяют технические характеристики бетонной смеси, принятые режимы бетонирования и качество бетона.

Метод ВР. В каменную наброску 5 (рис. 66, б) или щебеночную отсыпку через установленные непосредственно в отсыпку трубы 4 диаметром 38—100 мм нагнетают под давлением цементно-песчаный раствор, цементный раствор без песка или цементный раствор с добавками. Раствор, поднимаясь снизу вверх, вытесняет из пустот в наброске воду и создает монолит (инъекционный метод напорного бетонирования).

Если бетонируют с установкой труб в ограждающих шахтах, то сначала в пространство, огражденное опалубкой 2, устанавливают вертикальные шахты 6 с решетчатыми стенками, которые могут быть сварены из стальных рельсов или проката. Затем в опалубку засыпают крупный заполнитель. По окончании отсыпки в шахты опускают трубы для заливки раствора. В этом случае раствор в крупном заполнителе растекается под давлением столба раствора в шахте, а напор в трубах не используется (гравитационный метод безнапорного бетонирования).

По мере заливки раствора трубы поднимают, не допуская прорыва в них воды или воздуха. Это обеспечивается постоянным заглублением труб в укладываемый раствор во время бетонирования не менее чем на 0,8 м. Радиус действия труб определяют бетонированием опытных блоков. Практически при заливке каменной наброски радиус действия принимают не более 3 м, а при заливке щебеночного заполнителя — не более 2 м.

Метод ВР с заливкой наброски из крупного камня цементнопесчаным раствором применяется на глубинах не более 20 м для получения бетона, требования к которому не превышают требований, предъявляемых к бутовой кладке.

Метод ВР с заливкой щебеночного заполнителя цементно-песчаным раствором используют на глубинах не более 20 м, когда к бетону предъявляются требования, соответствующие требовани

ям к обычному монолитному бетону. Метод ВР с заливкой щебеночного заполнителя цементным раствором без песка или цементного раствора с добавками применяют при глубинах бетонирования от 20 до 50 м и вне зависимости от глубины (но не более 50 м) при высоких требованиях к прочности и однородности бетона в ответственных конструкциях (густоармированные и малогабаритные конструкции, водонепроницаемые подушки и оболочки, стыки омо- ноличивания).

Метод ВР имеет ряд преимуществ по сравнению с методом ВПТ: вместо бетонного завода пользуются растворосмесительной установкой меньшей производительности; транспортирование бетонной смеси заменено раздельной подачей крупного заполнителя и раствора, что исключает возможность расслоения бетонной смеси.

К недостаткам метода ВР можно отнести необходимость тщательного подбора зернового состава песка, увеличенное число труб, недостаточно надежное заполнение пустот раствором.

Этот метод применяют, когда по условиям производства работ или по размерам бетонируемой конструкции невозможно или экономически нецелесообразно применять метод ВПТ: при ремонте сооружений в стесненных условиях, при бетонировании сооружений малого объема с густым армированием и сооружений, а также их частей из бутовой кладки.

Бетонированию методом ВР при объемах 200 м3, а для несущих конструкций при любых объемах должно предшествовать изготовление опытных блоков объемом 5 м3 для бетона с заливкой крупного камня и 3 м3 для бетона с заливкой щебеночного заполнителя.

Метод укладки бункерами. Бетонную смесь опускают под воду на основание бетонируемого элемента в бункерах (раскрывающихся ящиках, бадьях или грейферах) и разгружают через раскрытое дно или затвор. Обычно применяют бункера вместимостью от 0,2 до 3 м3, закрытые сверху и имеющие уплотнение по контуру раскрывания, которые препятствуют вытеканию цементного теста и проникновению воды внутрь бункера. Бетонную смесь выпускают при минимальном отрыве дна бункера от поверхности уложенного бетона, исключая тем самым возможность свободного сбрасывания бетонной смеси через толщу воды.

Преимущество метода укладки бункерами заключается в возможности бетонирования на любой глубине, в производстве работ без подмостей, в возможности укладки бетонной смеси на неровное основание с большими углублениями и возвышениями.

Однако при бетонировании бункерами происходит частичный размыв смеси при разгрузке бункера и появляется некоторая слоистость укладки.

Этот метод применяют, если марка укладываемого бетона не выше 200.

Метод втрамбовывания бетонной смеси (рис. 67). Из бетонной смеси создают островок с последующим распространением бетонной смеси в блоке втрамбовыванием или вибрацией. Применяют этот метод при глубине воды до 1,5 м для конструкций больших

площадей при марке бетона до 300. Конструкции бетонируют до отметки, расположенной выше уровня воды, причем один из размеров блока в плане должен быть больше двойной глубины бетонирования.

|

Применяют бетонную смесь с осадкой конуса 5—7 см. Бетонный островок создают в одном из углов блока с помощью трубы из специальной бадьи (бункера), выводя его не менее чем на 30 см выше поверхности воды. Подводный откос островка, с которого начинают втрамбовывание, должен образовать при этом под водой угол 35—45° к горизонтали. Новые порции бетонной смеси втрамбовы

вают в островок равномерно с интенсивностью, не нарушающей процесса твердения уложенного бетона, не ближе 20—30 см от кромки воды. Этим приемом обеспечивается зашита от соприкосновения с водой новых порций бетонной смеси.

Метод укладки бетонной смеси в мешках. Под воду опускают бетонную смесь в завязанных мешках объемом 10—15 л из редкой, но прочной ткани. Бетонная смесь должна иметь осадку конуса 1—5 см при максимальной крупности заполнителя 20 мм.

Этот метод применяют как вспомогательный для уплотнения щелей в местах примыкания опалубки к неровному дну, вместо опалубки для подводного бетонирования на глубину до 2 м и ограждения от волн и сильного течения, а также в случае аварии.