БЕТОННЫЕ РАБОТЫ В ЗИМНИХ УСЛОВИЯХ. И В ЗОНЕ ВЕЧНОМЕРЗЛЫХ ГРУНТОВ

§ 22. ОСОБЕННОСТИ БЕТОНИРОВАНИЯ ПРИ ОТРИЦАТЕЛЬНЫХ

ТЕМПЕРАТУРАХ

При производстве бетонных и железобетонных работ в зимних условиях при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С, а также при бетонировании конструкций, расположенных в вечномерзлых грунтах, применяют способы бетонирования, позволяющие получать бетон необходимого качества.

Если не применять специальных способов бетонирования, то при замерзании бетона содержащаяся в нем свободная вода обращается в лед и твердение бетона прекращается. Если до замерзания твердение не началось, то не начнется и после него, если же началось, то практически приостанавливается до тех пор, пока свободная вода в бетоне будет находиться в замерзшем состоянии. Замерзшая в бетоне вода увеличивается в объеме приблизительно на 9%. Возникающее внутреннее давление льда разрывает слабые связи в незатвердевшем бетоне.

Вода, скапливающаяся на поверхности зерен крупного заполнителя, при замерзании образует тонкую ледяную пленку, нарушающую сцепление между заполнителем и раствором и снижающую прочность бетона. На арматуре образуется пленка льда, нарушающая сцепление арматуры с бетоном.

При оттаивании бетона находящийся в нем лед тает и твердение бетона возобновляется, но конечная прочность бетона, его плотность и сцепление с арматурой снижаются. Эти потери тем больше, чем в более раннем возрасте замерз бетон.

Наиболее опасно замерзание бетона в период схватывания цемента. Также вредно и многократное замораживание и оттаивание бетона в начале твердения, что бывает, когда оттепели сменяются заморозками. Прочность бетона к моменту замерзания или охлаждения ниже расчетных температур, так называемая критическая прочность, при которой конечная прочность не снижается или снижается незначительно, должна указываться в проекте производства работ или в технологической карте.

Для бетона без противоморозных добавок монолитных конструкций и монолитной части сборно-монолитных конструкций прочность к моменту замораживания должна составлять не менее 50% проектной при марке бетона 150, 40%—для бетонов марки 200— 300, 30% —для бетонов марок 400—500, 70% —независимо от марки бетона для конструкций, подвергающихся по окончании выдерживания замораживанию и оттаиванию, 80%—для бетона в предварительно напряженных конструкциях, 100%—для бетона конструкций, подвергающихся сразу после окончания выдерживания действию расчетного давления воды, и конструкций, к которым предъявляются специальные требования по морозостойкости и водонепроницаемости.

Для бетона с противоморозными добавками прочность к моменту его охлаждения до температуры, на которую рассчитано количество добавок, должна быть не менее 30% проектной при марке до 200, 25% —для бетона марки 300 и 20% —Для бетона марки 400.

Условия и срок, к которому допускается замерзание бетона блоков массивных гидротехнических сооружений, указываются в проекте.

Бетон, достигший к моменту замерзания критической прочности, проектную прочность приобретает только после оттаивания и выдерживания при положительной температуре не менее 28 суток.

В тех случаях, когда конструкции, забетонированные зимой (в том числе бетон сборных элементов с обычной и предварительно напряженной арматурой, входящих в состав сборно-монолитных конструкций), подлежат полному загружению при отрицательной температуре наружного воздуха, требуется выдержать бетон при положительной температуре до тех пор, пока не будет достигнута проектная прочность.

Величину прочности бетона в конструкции к моменту его замерзания определяют по минимальной прочности образца из контрольной серии.

Для получения необходимой прочности бетона проводят специальные мероприятия по подготовке составляющих бетона и приготовлению бетонной смеси. Особое внимание уделяют защите забетонированных конструкций от непосредственного воздействия отрицательной температуры и ветра.

Необходимо, чтобы бетонная смесь, укладываемая в опалубку, имела определенную, заданную расчетом температуру.

Для защиты забетонированных конструкций от воздействия отрицательной температуры, создания искусственной тепловлажностной среды для бетона, приготовленного на подогретых материалах, и выдерживания его в таких условиях до приобретения необходимой (критической) прочности применяют различные способы.

Бетон, уложенный в массивные конструкции зимой, наиболее часто выдерживают способом термоса, основанным на использовании утепленной опалубки, тепла подогретых составляющих бетонной смеси и тепла, выделяемого при схватывании и твердении цемента. Хорошо укрытый бетон остывает настолько медленно, что к моменту замерзания успевает набрать критическую прочность.

Для расширения области применения способа термоса используют предварительный электроразогрев бетонной смеси перед укладкой в опалубку, химические добавки-ускорители, цементы с повышенным тепловыделением и быстротвердеющие цементы, а также сочетают способ термоса с различными методами обогрева бетона, например с периферийным электропрогревом или обогревом конструкций.

При применении предварительного электроразогрева бетонной смеси температура разогрева для бетонов на портландцементах с содержанием трехкальциевого алюмината до 6% не должна превышать 80°С; на портландцементах с содержанием трехкальциевого алюмината более 6%—устанавливается строительной лабораторией после экспериментальной проверки; для бетонов на шлако — портландцементах — не должна превышать 90°С.

Бетонную смесь разогревают в специально оборудованных бункерах и бадьях, обеспечивающих ее равномерный прогрев, а также в оборудованных для этой цели кузовах автомобилей.

Часто при бетонировании фундаментов, расположенных в отдельных котлованах, способ термоса сочетают с использованием теплоотдачи талого грунта. В этом случае котлованы хорошо утепляют сверху, благодаря чему в них устанавливается небольшая положительная температура.

Бетон в тонких конструкциях остывает быстро, поэтому их приходится обогревать электрическим током, паром или теплым воздухом. Иногда в целях экономии электроэнергии сочетают способ термоса с обогревом.

Легкие бетоны на пористых заполнителях в зимних условиях выдерживают по способу термоса с предварительным электроразогревом бетонной смеси.

Кроме изложенных способов зимнего бетонирования, основанных на твердении бетона при положительной температуре, существует способ твердения бетона при отрицательной температуре. При этом бетонную смесь приготовляют с введением противоморозных добавок. Противоморозные добавки настолько понижают температуру замерзания воды, что обеспечивают твердение бетона при отрицательных температурах до —25°С. При выборе способа выдерживания бетона в первую очередь рассматривают возможность применения способа термоса, способа термоса с добавками — ускорителями твердения.

Если, применяя этот способ, невозможно получить требуемую

прочность бетона в заданные сроки, то последовательно рассматривают возможность применения бетона с противоморозными добавками, способов электротермообработки, обогрева паром, теплым воздухом. В случае невозможности выдерживания бетона в конструкциях с помощью указанных мероприятий бетонные работы выполняют с применением тепляков.

Тот или иной способ производства бетонных и железобетонных работ в зимних условиях принимают на основе сравнительных технико-экономических расчетов.

§ 23. ПРИГОТОВЛЕНИЕ БЕТОННОЙ СМЕСИ

Состояние материалов, идущих для приготовления бетонной смеси, в зимнее время имеет особо важное значение. Хранение материалов зимой значительно усложняется. Помещения для хранения цемента должны иметь плотные ограждения, не допускающие попадания снега.

Песок, гравий и щебень во избежание смешивания со снегом необходимо складывать на сухих возвышенных местах, защищенных от снежных заносов. Штабеля материалов должны иметь форму, обеспечивающую наименьшую поверхность при данном объеме (например, круглую, куполообразную). Высота их должна быть не менее 5 м. Перед укладкой в штабеля смерзшиеся заполнители разрыхляют.

Температура составляющих бетонной смеси в момент загрузки в бетоносмеситель должна быть такой, чтобы обеспечить заданную температуру бетонной смеси при выходе из бетоносмесителя. Поэтому при приготовлении бетонной смеси зимой применяют подогретую воду, оттаянные или подогретые заполнители. Сухие заполнители, не содержащие наледи на зернах и смерзшихся комьев, могут загружаться в смеситель в неотогретом состоянии, если это допускает тепловой баланс бетонной смеси. Цемент и тонкомолотые добавки вводят без подогрева.

Для бетонных смесей, укладываемых в тонкостенные и средней массивности конструкции, применяют быстротвердеющие портландцемента и портландцемент марки 400 и выше.

Бетонная смесь должна иметь некоторый запас тепла, который расходуется от момента укладки до начала обогрева в конструкции, а при методе термоса — в течение всего периода выдерживания бетона. Температура бетонной смеси, уложенной в опалубку, к началу выдерживания или подогрева не должна быть ниже:

температуры, установленной расчетом, — при выдерживании бетона по методу термоса;

температуры замерзания раствора затворения, увеличенной на 5°С, — при применении бетона с противоморозными добавками. При применении поташа температура бетона в начальный период твердения должна иметь отрицательные значения;

0°С в наиболее охлажденных зонах перед началом предварительного электроразогрева бетонной смеси или при форсированном

электроразогреве ее в конструкциях и 2°С при применении других методов тепловой обработки бетона.

Температуру подогрева воды и заполнителей при загрузке их в бетоносмеситель и температуру готовой бетонной смеси при выходе ее из бетоносмесителя устанавливают расчетом с учетом потерь тепла. Вместе с этим температура воды в бетонной смеси нс должна быть выше значений, приведенных в табл. 10.

При применении только подогретой воды соблюдают следующую очередность загрузки материалов в бетоносмеситель: одновременно с началом подачи воды загружают щебень или гравий, а после заливки половины требуемого количества воды и нескольких оборотов барабана (чаши) — песок, цемент и оставшуюся воду. 1

Продолжительность смешивания бетонной смеси в зимнее время следует увеличивать не менее чем на 25% против летних условий (при применении только подогретой воды).

Продолжительность смешивания можно не увеличивать, если применяется подогретая вода, оттаянные или подогретые заполни?- тел и.

Бетонную смесь приготовляют под наблюдением дежурного лаборанта, который назначает температуру нагрева составляющих для получения нужной температуры смеси и проверяет ее подвижность.

Воду и заполнители подогревают различными способами. Воду подогревают преимущественно паром в водонагревателях, выпускаемых заводами для горячего водоснабжения промышленных предприятий. Из водонагревателей горячую воду подают в расходные баки, расположенные в дозировочном отделении бетонного завода, и оттуда по мере необходимости в дозаторы. В расходных баках установлены нагревательные приборы, которые поддерживают нужную температуру воды и подогревают ее при остановках завода на продолжительное время.

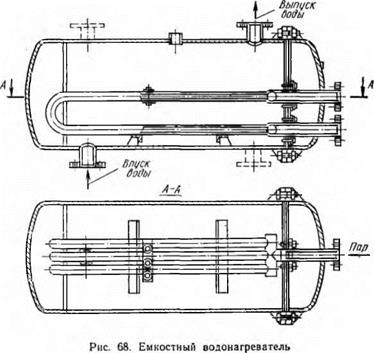

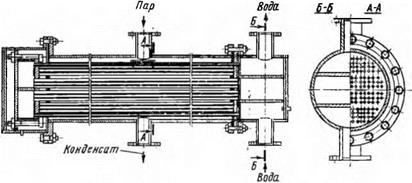

Водонагреватели бывают двух типов: емкостные и трубчатые скоростные. В емкостном водонагревателе (рис. 68) пар циркулирует в змеевике, а нагреваемая вода подается в бачок. В трубчатом скоростном водонагревателе (рис. 69) воду пропускают по трубкам змеевика, а греющий пар заполняет межтрубное пространство. Наиболее распространены скоростные водонагреватели, обладающие меньшими габаритами и массой при одинаковой производительности.

При небольших объемах работ, а следовательно, и меньшей производительности бетонного завода воду подогревают, пуская пар в бак с водой. Иногда для подогрева воды устраивают специальные водогрейные печи, состоящие из гладких или ребристых труб или радиаторов. Недостаток таких печей — медленный начальный нагрев, образование накипи и сложность ремонта.

Нагрев заполнителей может быть одноступенчатым, когда на одних и тех же установках одновременно материалы оттаивают и подогревают, и двухступенчатым, когда на одних установках их

|

Таблица 10. Наибольшая допускаемая температура воды и бетонной смеси

|

только оттаивают, а на других подогревают до расчетных температур. Заполнители нагревают чаще всего в бункерах горячим воздухом.

|

|

На крупных гидротехнических стройках обычно осуществляют двухступенчатый нагрев. При этом заполнители (в количестве суточного или полусуточного запаса) отогревают в штабелях или

специальных бункерах, располагаемых между бетоиосмесителыюй установкой и складами заполнителей.

Расходные бункера бетоносмесительной установки оборудуют нагревательными устройствами для дополнительного подогрева заполнителей до расчетных температур.

Более совершенна установка, в которой заполнители подогревают в сушильных барабанах топочными газами. При этом газы е температурой до 800°С непосредственно соприкасаются с материалом и’за 6—8 мин повышают температуру заполнителей па ‘1()°С. Сушильные барабаны успешно применяют на бетонных заводах

|

Рис. 69. Трубчатый скоростной водонагреватель |

любой мощности. Недостаток их заключается в необходимости дробления смерзшихся заполнителей размером более 250—300 мм перед подачей в барабан.

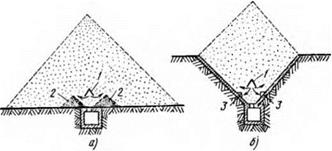

При нагреве заполнителей в штабеле путем продувки топочными газами дробить смерзшиеся заполнители не требуется. На рис. 70, а дан схематический разрез открытого штабельно-траншейного склада, а на рис. 70, б — полубункерного склада с подогревом заполнителей топочными газами.

Температура топочных газов, нагнетаемых вентилятором в нагревательный короб /, составляет около 250°С. Так как эффект нагрева значительно уменьшается из-за происходящей одновременно с нагревом сушки материала, то для улучшения работы топочные газы увлажняют паром. Такая установка может быть любой производительности в зависимости от длины траншеи или штабеля и размеров их поперечного сечения.

При небольших объемах работ применяют печи для одновременного нагрева воды и заполнителей. В таких печах топочные газы сначала отдают тепло воде, циркулирующей в змеевиках, а затем, проходя по жаровым трубам, обогревают заполнители.

На бетонных заводах с круглогодичным режимом работы предусматривается теплоизоляция стеновых ограждений и отопление

помещений бетоносмесительной установки, конвейерных галерей, а также устройство специальных установок для подогрева воды и заполнителей.

|

Рис. 70. Подогрев топочными газами материалов в штабеле: а — в открытом штабельно-траншейном складе, 6 — в полубупкер — ном складе; 1 — нагнетательно-нагревательный короб, 2 — отсыпки из крупного заполнителя, 3 — всасывающий короб |

§ 24. ТРАНСПОРТИРОВАНИЕ БЕТОННОЙ СМЕСИ

Способы и средства транспортирования бетонной смеси зимой не должны допускать ее охлаждения более, чем установлено расчетом.

Максимальная продолжительность транспортирования бетонной смеси определяется строительной лабораторией, исходя из. условий сохранения ее подвижности и заданной температуры перед укладкой.

Продолжительность транспортирования может быть увеличена за счет применения пластифицирующих добавок, приготовления смеси пониженной температуры и подогрева ее у места укладки, введения в бетонную смесь противоморозных добавок. Время транспортирования предварительно разогретой бетонной смеси и ее укладки не должно превышать времени начала схватывания бетона.

При транспортировании бетонной смеси зимой необходимо стремиться к доставке ее от места приготовления до места укладки без перегрузок, во время которых происходит наибольшая потеря тепла. В тех случаях, когда без них обойтись нельзя, место перегрузки защищают от ветра, а перегрузочные бункера утепляют. Потери тепла могут происходить и через стенки тары, в которой перевозят смесь.

Для перевозки бетонной смеси предназначены автобетоновозы СБ-113, в которых предусмотрена теплоизоляция кузова.

При использовании автосамосвалов для перевозки бетонной смеси на большие расстояния (при температуре наружного воздуха ниже —10°С) кузов накрывают брезентом или утепленными щитами и обогревают отработавшими газами автомашины. Газы пропускают или через специально устроенное двойное дно кузова, или через трубы выводят к верхней части кузова и дают им такое направление при выходе, чтобы над бетонной смесью образовалась непрерывная тепловая завеса.

Бадьи и бункера накрывают деревянными утепленными крышками, обшивают снаружи фанерой по войлоку или утепляют другими способами. Тару, в которой перевозят бетонную смесь, перед началом работ и периодически в процессе работ прогревают паром или горячей водой.

Бетононасосы вместе с оборудованием должны находиться в утепленном или отапливаемом помещении. При температуре до —10°С бывает достаточно обернуть звенья труб магистрального бетоновода войлоком или шлаковатой. Замковые соединения поверх теплоизоляции покрывают съемными муфтами из мешковины и шлаковаты. Сняв муфту, можно демонтировать и повторно собрать бетоновод, не нарушая утепление труб. При более низкой температуре магистральный бетоновод прокладывают в утепленном коробе, обогреваемом расположенной рядом с ним трубой парового отопления.

Бетоновод и бетононасос очищают от бетонной смеси горячей водой или при наличии компрессорных установок сжатым воздухом. Освобожденные от бетонной смеси звенья бетоновода прочищают скребками и металлическими щетками на длинных рукоятках и протирают пыжами из мешковины. Перед началом работ бетоноводы обогревают паром или горячей водой. Хоботы или виброхоботы утепляют.

Велики потери тепла при подаче бетонной смеси распределительными конвейерами или виброжелобами, по которым она перемещается тонким слоем. Поэтому их применяют на небольших участках, защищенных от холода и ветра щитами, брезентом, съемными коробами.

Бетонную смесь, предназначенную для предварительного электроразогрева, а также с противоморозными добавками, можно транспортировать в неутепленной таре с защитой от снега и испарения влаги, если будет обеспечена температура смеси к началу разогрева или выдерживания, указанная в § 23.