Натяжение напрягаемой арматуры. на затвердевший бетон в условиях строительной площадки

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Натяжение арматуры на затвердевший бетон в условиях строительной площадки целесообразно при возведении из монолитного бетона уникальных зданий и сооружений, пролетных строений мостов, большепролетных балок и плит перекрытий, контурных элементов оболочек и куполов, резервуаров, высотных сооружений. Так, железобетонный ствол Останкинской телевизионной башни был выполнен с предварительным натяжением вертикальной канатной арматуры на бетон.

Для пропуска арматуры, напрягаемой на бетон, в нем устраивают специальные каналы.

С этой целью перед бетонированием в опалубку устанавливают каналообразователи в виде стальных труб, стержней с наружной проволочной обмоткой и специальной смазкой или в виде резиновых шлангов с проволочным сердечником.

После бетонирования конструкций каналообразователи в виде труб через каждые 15…20мин поворачивают вокруг оси, чтобы нарушить сцепление с бетоном, а после его схватывания, т. е. через 2…4 ч по окончании бетонирования, их извлекают с помощью лебедки.

При использовании резиновых шлангов через 2…4 ч извлекают проволочный сердечник, а затем резиновый шланг. Извлекаемые каналообразователи применяют при длине канала до 24 м.

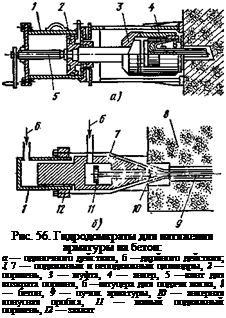

В крупноразмерных конструкциях (пролетах мостов, большепролетных балках) каналы устраивают, закладывая гофрированные стальные трубы, которые остаются в бетоне. По достижении бетоном проектной прочности через каналы протягивают арматуру в виде пучков высокопрочной проволоки или арматурных канатов. Натягивают арматуру гидравлическими домкратами одиночного действия (рис. 56, с). Гидродомкраты одиночного действия создают усилие в 600, 800, 1500 кН. Один конец арматурного пучка запрессовывают в стаканный анкер 4, а другой с помощью специального цангового зажима закрепляют с противоположного торца канала. Анкер с помощью муфты 3 соединяют с подвижным штоком поршня 2 домкрата. При создании давления усилие натя

жения передается от штока через муфту и анкер арматурному пучку. В процессе натяжения систематически подтягивают анкерную гайку, а по достижении необходимого натяжения ее завинчивают до отказа. В случае применения анкеров без резьбы и гаек при натяжении пучка между бетоном и стаканом вставляют шайбу- скобу, толщина которой соответствует удлинению пучка при натяжении.

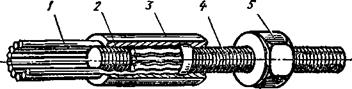

Для натяжения пучков проволоки или канатов применяют также гильзостержневые анкеры (рис. 57), которые позволяют натягивать и подтягивать арматуру в несколько приемов. При сбросе давления усилие натяжения передается на бетон через анкеры и обжимает его.

|

Рис. 57. Гильзостержиевой анкер: / — проволока арматурного пучка, 2— часть стержня с концевыми канавками, 3 — гильза, 4 — часть стержня с винтовой нарезкой, 5 — гайка |

В процессе натяжения арматуры необходимо контролировать величину усилия, передаваемого на нее, по показанию манометра и удлинению. Натяжение выполняют в два этапа: на первом выпрямляют арматуру в канале (вытяжка слабины); на втором— натягивают арматуру. Окончание вытяжки слабины соответствует давлению 0,5… 1 МПа на манометре. По окончании первого этапа на проволоках пучка или на деталях домкрата наносят контрольные метки для измерения удлинения арматуры.

При натяжении арматуры гидродомкратами двойного действия СМЖ-81 (см. рис. 56, б) на арматурный пучок надевают стальную шайбу с коническим отверстием, в которую упирают лопасти домкрата. Концы проволок или канатов закрепляют в кольцевом захвате 12, который посажен на подвижный цилиндр 1 домкрата. При подаче в этот цилиндр масла пучок 9 натягивается. Степень натяжения также контролируют по удлинению арматуры и манометру. Контрольные метки на проволоках или канатах следует наносить в местах их выхода из прорезей опорной головки домкрата и в кольцевом захвате 12. Первые метки служат для измерения удлинения пучка при натяжении, вторые — для обнаружения проскальзывания отдельных проволок или канатов в зажимах.

Натягивают арматуру плавно, ступенями по 3…5 МПа. После того как в пучке создают напряжение на 10% больше проектного, его выдерживают в течение 5 мин, затем снижают давление до проектного и приступают к закреплению арматурного пучка. Для

этого подают масло в неподвижный цилиндр 7 и с помощью малого подвижного поршня 11 и штока запрессовывают конусную пробку 10 в отверстие шайбы. В результате проволочный пучок закрепляется в шайбе, а усилие натяжения, созданное после снятия домкрата, через шайбу передается на бетон.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами.

Для обеспечения монолитности конструкции и защиты напряженной арматуры от коррозии в каналы нагнетают цементный раствор марки не ниже 300.

Качество нагнетания раствора контролируют через специальные отверстия.

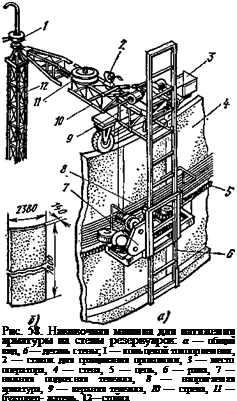

Для предварительного напряжения арматуры резервуаров, силосов и других цилиндрических сооружений используют специальные на — вивочные машины (рис. 58).

Они обтягивают углероди-* стой проволокой стенки резервуаров снаружи, создавая в бетоне предварительное напряжение сжатия.

После набора бетоном резервуара проектной прочности в центре его монтируют опорную стойку 12, к которой крепят вращающуюся стрелу 10 с двумя тележками. Верхняя тележка 9 опирается на стену резервуара и перемещается по ней, нижняя тележка 7 может перемещаться вниз и вверх по вертикальной раме 6. На нижней тележке установлены электропривод для движения механизмов по периметру резервуара, а также натяжное устройство.

Для натяжения бухту проволоки закрепляют в бухтодержателе И навивочной машины; при этом один конец проволоки крепят к стенке резервуара, после чего включают привод и наматывают первые два-три витка, затем включают механизм натяжения и навивка продолжается. Правильный шаг витков создается перемещением тележки по вертикальной раме снизу вверх.

Одни машины навивают проволочную арматуру диаметром от 3 до 5 мм на резервуары диаметром от 10 до 42 м и высотой до 8 м, другие — навивают проволоку на резервуары диаметром от 16 до 70 м и высотой до 12 м.

Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокомарочным цементным раствором.

Сварные стыки проволоки, выполняемые на станке 2 для сращивания концов бухт, проверяют путем наружного осмотра и испытания 1% контрольных образцов от числа соединений.