Склады цемента и заполнителей. и вспомогательное складское оборудование

Склады цемента и их оборудование. Для приема доставляемого с заводов — поставщиков цемента, его хранения и выдачи на бетонный завод в составе бетонных хозяйств предусмотрены склады

ИЗ

цемента. В зависимости от типа транспорта, доставляющего цемент на строительную площадку или предприятие стройиндустрии, склады цемента подразделяют на прирельсовые и притрассовые.

Если в районе размещения стройплощадки или предприятия есть железнодорожные подъезды, то используют типовые стационарные или инвентарные силосные склады цемента вместимостью 240…4000 т, предусматривающие прием цемента из всех видов специализированных железнодорожных вагонов. При отсутствии железнодорожных подъездных путей предусматривают типовые притрассовые стационарные или инвентарные силосные склады цемента вместимостью 240…720 т, которые принимают цемент из всех видов специализированного автотранспорта, в основном из автоцементовозов.

Если в районе размещения стройплощадки или предприятия есть железнодорожные подъезды, то используют типовые стационарные или инвентарные силосные склады цемента вместимостью 240…4000 т, предусматривающие прием цемента из всех видов специализированных железнодорожных вагонов. При отсутствии железнодорожных подъездных путей предусматривают типовые притрассовые стационарные или инвентарные силосные склады цемента вместимостью 240…720 т, которые принимают цемент из всех видов специализированного автотранспорта, в основном из автоцементовозов.

Вместимость складов цемента обусловлена условиями поставки цемента с заво- дов-поставщиков, интенсивностью приготовления бетонной смеси, числом одновременно используемых марок и типов цемента и, как правило, составляет 15…30% от месячной потребности в цементе.

Склады цемента в стационарном исполнении применяют для постоянно действующих объектов стройиндустрии, перевалочных баз. Для строительства отдельных объектов используют инвентарные склады, перебазирующиеся на новое место после окончания строительства объекта.

В качестве приобъектных складов могут быть использованы инвентарные склады вместимостью 16 и 25 т с механическим способом подачи цемента на бетоносмесительную установку; инвен — тарнывчавтоматизированные склады вместимостью 25 и 75 т с пневматически^ способом подачи цемента на бетоносмесительную установку; передвижной склад вместимостью 25 т с пневматическим способом поДачи цемента на бетоносмесительную установку.

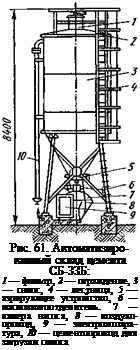

На рис. 61 показан автоматизированный склад цемента СБ-ЗЗБ вместимостью 25 т, предназначенный для приема из автоцементовозов цемента, хранения и выдачи его пневматическим способом с помощью камерного насоса в расходные бункера бетонорастворосмесительных установок.

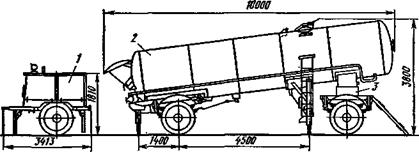

Передвижной склад цемента СБ-74 (рис. 62) вместимостью 25 т предназначен для передвижных бетоносмесительных установок, работающих в дорожном, сельском и других видах строительства с частым перебазированием склада с объекта на объект.

Склад представляет собой цистерну-полуприцеп 2, оборудован

ную в верхней внутренней части загрузочным устройством. Цемент подают в склад (цистерну) из бункеров, силосов и автоцементовозов с пневмовыгрузкой через загрузочный люк либо из неспециализированных транспортных средств с помощью самозагружающе — го оборудования и компрессорного агрегата 1.

Разгрузка цемента из емкости склада с подачей его по цемен — топроводу к бетоносмесительной установке осуществляется с помощью сжатого воздуха, поступающего от компрессорного агрегата.

|

Рис. 62. Передвижной склад цемента СБ-74: 1 — компрессорный агрегат, 2 — цистерна-полуприцеп, 3—подкатная тележка |

Склад можно перемещать, присоединяя как прицеп к автомобилю (с подкатной тележкой 3) или как полуприцеп к седельному тягачу (без подкатной тележки).

В качестве притрассовых складов цемента используют типовые автоматизированные склады вместимостью 360/240 и 720/480 т. Количество силосов в складах 6 или 4. Притрассовые склады цемента предназначены для приема и хранения цемента, а также выдачи в расходные бункера бетоносмесительной установки или в автоцементовозы.

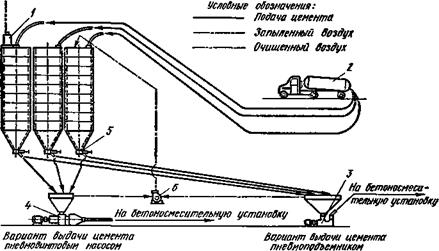

На рис. 63 представлена технологическая схема притрассового склада. Склад загружают из автоцементовозов 2 через загрузочный трубопровод. Для предупреждения переполнения в каждом силосе установлены верхние указатели уровня цемента, по сигналу которых выгрузка из автоцементовоза прекращается.

Воздух, вытесняемый из силосов при загрузке цемента, очищают рукавным фильтром 1. Фильтры устанавливают на двух си — лосах. Все силосы соединены между собой трубами, по которым воздух поступает к фильтрам.

Из силосов цемент пневморазгрузчиками донной выгрузки 5 с дистанционным управлением подается по трубопроводу в бункер, установленный над механизмом выдачи в бетоносмесительную установку. Запыленный воздух из бункера выдачи отсасывается вентилятором 6 и подается в силос. Днища силосов оборудованы аэрационными сводообрушающими устройствами.

Предусмотрены два варианта выдачи цемента: пневматическим винтовым насосом 4 типа НПВ-63-4 и пневматическим винтовым подъемником 3 типа ТА-19, а также струйным насосом. Вариант выдачи выбирают при привязке проекта склада в зависимости от дальности транспортирования цемента на бетоносмесительяую установку.

|

Рис. 63. Технологическая схема притрассового склада цемента вместимостью 360/240 или 720/480 т: |

/ — фильтр, 2 — автоцементовоз, 3 — пневматический винтовой подъемник, 4 — пневматиче-

ский винтовой насос, 5 — пневматический разгрузчик донной выгрузки, € — вентилятор

Склад может быть инвентарным с металлическими (стальными) силосами или стационарным с силосами из сборного железобетона.

В качестве прирельсовых складов цемента используют типовые автоматизированные склады вместимостью 360/240; 720/480;

1700/1100 и 4000/2500 т.

В складах может быть 4 или 6 силосов.

Прирельсовые склады предназначены для приема, хранения и выдачи цемента в расходные бункера бетоносмесительных установок и бетонных заводов, а также для выдачи его в автотранспорт.

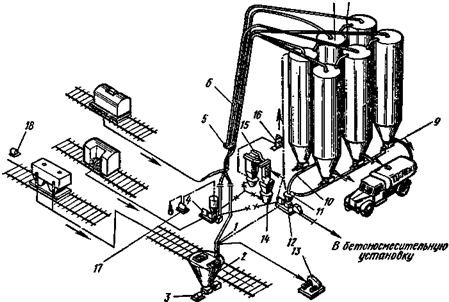

На рис. 64 представлена технологическая схема прирельсовых складов цемента вместимостью 360/240 и 720/480 т.

Цемент, поступающий в специализированных вагонах бункерного типа, выгружается под действием силы тяжести через приемный рукав 1 в приемный бункер 2 вместимостью 30 т, откуда пневматическим винтовым подъемником 3 типа ТА-15 подается в си — лосы 7.

Принудительную выгрузку цемента из крытых вагонов и его подачу по трубопроводу в силосы производят специальными пнев-

магическими разгрузчиками 4 типа ТА-33 всасывающе-нагнетатель — ного действия.

|

Цемент, поступающий в вагонах-цементовозах с пневмовыгрузкой, подается после подключения вагона к транспортному цемен — топроводу 6 непосредственно в силосы.

По силосам цемент распределяется с помощью устройства 5, переключающего цементопроводы 6, идущие к различным силосам. Для выдачи цемента на бетонный завод под силосами установлены пневморазгрузчики донной выгрузки типа ПДД-101, подающие материал по цементопроводам 10 в бункер 11.

Под бункером устанавливают пневматический винтовой насос 12 типа НПВ-63-4, или камерный насос ТА-23А, или винтовой конвейер. Предусмотрен вариант выдачи цемента на бетонный завод струйным насосом. Цемент со склада можно выдавать и на автотранспорт— автоцементовозы с самозагрузкой. Для этого в нижней части днища силосов установлен пневморазгрузчик боковой выгрузки с гибким шлангом, подсоединяющимся к загрузочному патрубку автоцементовоза. Силосы могут быть стальными (инвен

тарный вариант) и из сборного железобетона (стационарный вариант) .

Цемент перекачивают пневморазгрузчиком цемента ТА-33. Запыленный воздух очищают циклоном и фильтром. Днища силосов также оборудованы аэрационными сводообрушающими устройствами.

Технологическая схема автоматизированных прирельсовых складов цемента вместимостью 1700/1100 и 4000/2500 т предусматривает вариант выдачи цемента на бетонный завод пневмовинтовым насосом 14 типа НПВ — 63-2 или винтовым конвейером, а на автотранспорт — в автоцементовозы всех типов.

Технологическая схема автоматизированных прирельсовых складов цемента вместимостью 1700/1100 и 4000/2500 т предусматривает вариант выдачи цемента на бетонный завод пневмовинтовым насосом 14 типа НПВ — 63-2 или винтовым конвейером, а на автотранспорт — в автоцементовозы всех типов.

В данной схеме разгружаемый цемент подается по транспортному цементопроводу не сразу в силос, а в над — силосную галерею, где осаждается в бункере — осадителе и аэрожелобом загружается в соответствующий силос. Силосы могут быть стальными (инвентарный вариант), из сборного или монолитного железобетона (стационарный вариант).

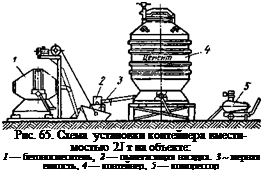

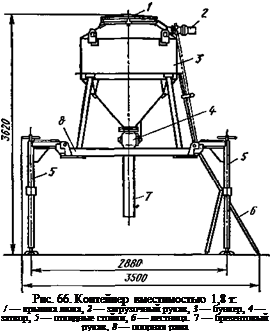

Применяемые на мелких рассредоточенных объектах контейнеры для хранения цемента представляют собой емкости вместимостью 2,7 или 1,8 т. Контейнер вместимостью 2,7 т предназначен для перевозки, временного хранения и выдачи цемента пневматическим способом на строительных объектах. Схема установки контейнера на объекте представлена на рис. 65. Контейнер 4 работает от компрессора с объемной подачей не менее 0,5 м3/мин. Загружают контейнер цементом на базовом складе, не снимая его с автомобиля. Контейнер погружают на транспортные средства и разгружают на объекте с помощью крана грузоподъемностью не менее 3,5 т. Контейнер вместимостью 1,8 т (рис. 66) смонтирован на откидных стойках (аутригерах) 5, высота которых соответствует отметке пола кузова автомобилей. Поэтому при погрузке контейнера на транспортные средства и при его разгрузке не требуется применять дополнительное грузоподъемное оборудование.

Цемент загружают в контейнер на базовом складе через люк гравитационным способом либо через загрузочный рукав 2 пневматическим способом. Выдают цемент из контейнера гравитационным способом через брезентовый рукав 7, перекрываемый затвором 4.

Склады заполнителей и их оборудование. Эти склады классифицируют по виду обслуживающего (внешнего) транспорта, спо

собам механизации выгрузки материалов из транспортных средств, методам загрузки и разгрузки складов, способам хранения и типам емкостей.

По виду внешнего транспорта различают склады с поступлением материалов в железнодорожном подвижном составе, на автомобильном или речном транспорте, а также склады, обслуживаемые непрерывным транспортом — конвейерами, гидравлическими трубопроводами и подвесными канатными дорогами.

По виду внешнего транспорта различают склады с поступлением материалов в железнодорожном подвижном составе, на автомобильном или речном транспорте, а также склады, обслуживаемые непрерывным транспортом — конвейерами, гидравлическими трубопроводами и подвесными канатными дорогами.

По способам механизации выгрузки материалов с транспортных средств известны склады с гравитационной разгрузкой и с разгрузкой черпанием.

По методам загрузки используют склады с приемными устройствами и системой машин для штабелирования материалов или без приемных устройств с непосредственной подачей материалов из транспортных средств на место хранения, а также склады, оборудованные машинами, совмещающими операции выгрузки и штабелирования материалов.

По способу хранения склады могут быть открытыми, частично закрытыми и закрытыми, с подогревом или без подогрева материалов.

По типу емкостей различают склады штабельные, бункерные, полубункерные, штабельно-полубункерные и силосные.

В большинстве случаев заполнители доставляют на склады железнодорожным или автомобильным транспортом, иногда осуществляют доставку транспортом обоих видов. В тех случаях, когда предприятия расположены на берегу реки, заполнители поступают полностью или частично на баржах водным путем.

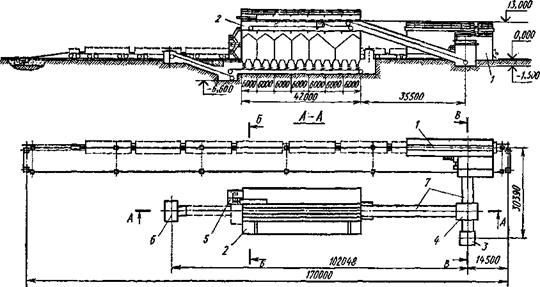

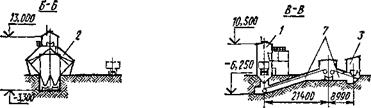

Типовые прирельсовые автоматизированные склады вместимостью 3 тыс. м3 (рис. 67) и 6 тыс. м3 с приемными устройствами и надштабельным конвейером предназначены для приема заполнителей из полувагонов, с автосамосвалов, их хранения по фракциям

Рис. 67. Прирельсовый автоматизированный склад заполнителей вместимостью 3 тыс. мэ с приемными устройствами и надштабельным конвейером:

Рис. 67. Прирельсовый автоматизированный склад заполнителей вместимостью 3 тыс. мэ с приемными устройствами и надштабельным конвейером:

/ — приемное устройство для разгрузки полувагонов, 2 — емкость для хранения заполнителей, 3 — приемное устройство для разгрузки автомобилей, 4 — пункт перегрузки на тракте подачи, 5 — установка циклона, б —» пункт перегрузки на бетонный завод, 7 — галереи ленточных конвейеров

и выдачи на бетонный завод или на сторону. Складская закрытая емкость 2 бункерного типа, выполненная из сборного железобетона с покрытием из асбестоцементных волнистых листов, предусматривает хранение шести различных фракций и видов заполнителей за счет применения поперечных разделительных стенок. На складе предусмотрены нагревательные приборы в виде регистров из гладких труб для подогрева заполнителей в зимнее время.

Разгрузку полувагонов производят в устройстве 1, оборудованном подрельсовыми бункерами. Предусмотрено применение комплекта оборудования для выгрузки смерзшихся заполнителей, зачистки полувагонов от остатков грузов и механизации закрывания люков.

Производительность технологического оборудования при разгрузке полувагонов летом составляет 550 т/ч, зимой—150 т/ч. Заполнители, поступившие в приемное устройство Jf, подают конвейером на пункт перегрузки 4, а затем другим конвейером в емкость 2. Ленточные конвейеры размещены в галереях 2. Вагоны перемещаются канатным маневровым устройством.

Разгрузка автомобилей производится в специальном приемном устройстве 3. Надштабельиый конвейер в помещении для хранения заполнителей разгружается сбрасывающей тележкой по сигналам с пульта управления. Заполнители транспортируют со склада на бетоиосмесительную установку ленточными конвейерами через пункт перегрузки 6.

Выдачей заполнителей со склада в бетоиосмесительную установку управляют автоматическим способом в зависимости от наполнения расходных бункеров ёетоиосмесительиой установки заполнителями (песком, щебнем, гравием).

Типовые прирельсовые склады заполнителей с портальным разгрузчиком ТР-2А бывают вместимостью 3000, 6000 и 9000 м3.