Архивы рубрики ‘СТРОИТЕЛЬНЫЕ. МАТЕРИАЛЫ И ИЗДЕЛИЯ’

ЦЕМЕНТНЫЕ БЕТОНЫ

Бетоном называется искусственный каменный материал, получаемый в результате отвердевания бетонной смеси, состоящей из цемента, воды, заполнителей и добавок.

Обычный бетон изготавливают на портландцементе или его разновидностях с применением непористых заполнителей в виде песка и щебня (или гравия). При этом пользуются терминологией, представленной в табл. 9.1.

Цемент и вода — химически активные материалы. В бетонной смеси они образуют пластичное тесто и придают ей подвижность. В бетоне они образуют цементный камень и придают ему прочность.

Заполнители (инертные) снижают стоимость бетона, так как, занимая 70…80 % объема, существенно сокращают расход цемента. Чем больше содержание заполнителей в бетоне, тем меньше его усадка и ползучесть.

По плотности уб, кг/м3, бетоны подразделяются на особо тяжелые (уб = 2 500…6 000); тяжелые (уб = 2 200… 2 500); облегченные (уб = 1 800…2200); легкие (уб = 500… 1 800); особо легкие (уб < 500); по виду связующего — на бетоны на минеральных связующих (цементные, силикатные, гипсовые) и органических связующих (асфальтобетон, полимербетон).

Обычный бетон (далее — бетон) относится к тяжелым. Специальные бетоны помимо несущей выполняют и другие функции. К ним относятся, например, бетоны для радиационной защиты,

|

Таблица 9.1

|

легкие бетоны для стен зданий, особо легкие для теплоизоляции, асфальтобетон для дорожных покрытий, жаростойкий бетон, гидротехнический бетон и др.

Методы испытаний и требования к цементам

При оценке свойств цементов испытывают как само по себе вяжущее (в виде порошка), так и составы, в которые вяжущее входит в качестве одного из компонентов (тесто = цемент + вода или цементный раствор = цемент + вода + песок). Чтобы по результатам испытания раствора (или теста) оценить качество цемента, влияние всех других факторов (количества и качества песка, густоты теста или раствора, условий изготовления, хранения и испытания образцов, их возраста) нужно исключить. С этой целью установлены государственные стандарты на методы изготовления, хранения и испытания образцов. В настоящее время действуют два российских стандарта: ГОСТ 310.1 — 5 (используемый для внутреннего рынка) и ГОСТ 30744—2001, соответствующий европейским стандартам.

Песок и вода по составу и качеству также должны удовлетворять требованиям стандартов. Согласно ГОСТ 6139 — 2003 стандартный песок для испытаний цемента должен быть кварцевым, содержать Si02 не менее 96 % и иметь допустимое количество глинистых, илистых и органических примесей. Он может быть моно — фракционным, состоящим из одной фракции 0,5 —0,9 мм, или полифракционным, состоящим из следующих фракций: 0,08… 0,16; 0,16…0,50; 0,50… 1,00 и 1,00… 1,60 мм.

Монофракционный песок предназначен для определения марки цемента по ГОСТ 310.4 — 81. Он должен иметь сертификат соответствия эталонному песку — песку Привольского месторождения, удовлетворяющему требованиям ГОСТ 6139 — 2003.

Полифракционный песок предназначен для определения класса цемента по ГОСТ 30744 — 2001. Полифракционный песок должен иметь сертификат соответствия эталонному песку, удовлетворяющему требованиям европейского стандарта EN 196-1. Содержание воды подбирают таким образом, чтобы и тесто, и растворная смесь имели стандартную консистенцию (нормальную густоту). Количество воды, необходимое для получения смеси нормальной густоты, называется водопотребностъю теста (цемента) или раствора.

Определение водопотребности цемента. Водопотребность цемента определяют с помощью прибора Вика (см. рис. 8.2). Иглу 6 прибора Вика заменяют металлическим цилиндром — пестиком 1, переставляя их местами (чтобы масса перемещающейся части оставалась равной 300 г).

По ГОСТ 310.3 — 76 тесто перемешивают вручную в течение 5 мин и заполняют им в один прием коническое кольцо 5 прибора Вика, постукивая подставкой 4 кольца о стол 5 — 6 раз. Избыток теста срезают и поверхность заглаживают. Пестик немедленно приводят в соприкосновение с тестом и сразу же дают ему возможность погружаться в течение 30 с.

По ГОСТ 30744 — 2001 тесто перемешивают в специальном смесителе по режиму (90 + 5 + 90) с (перемешивание —остановка — перемешивание) и переносят в один прием в коническое кольцо 5 без уплотнения и вибрации. Время с начала затворения до начала погружения пестика в цементное тесто должно составлять 4 мин. Фиксируют глубину погружения также за 30 с.

Нормальной (в обоих стандартах) считается густота, при которой пестик не доходит до дна на 5…7 мм.

Определение сроков схватывания цемента. Пестик 1 прибора Вика (см. рис. 8.2) заменяют иглой 6, переставляя их местами. Готовят тесто нормальной густоты и заполняют им кольцо прибора Вика. Иглу 6 прибора доводят до соприкосновения с поверхностью теста и фиксируют стопорным винтом 7(верхним). Отпуская винт, дают игле возможность погружаться в тесто. Погружения иглы производят с интервалом 10 мин, каждый раз — в новое место. Перед погружением иглу протирают влажной тканью. Сроки схватывания считают от начала затворения.

Начало схватывания наступает, когда игла не доходит до дна: по ГОСТ 310.3-76 — на 1 …2 мм, а по ГОСТ 30744-2001 — на 3…5 мм. Конец схватывания наступает, когда игла погружается в

тесто: по ГОСТ 310.3 — 76 — не более чем на 1 …2 мм, а по ГОСТ 30744 — 2001 — на 0,5 мм.

При определении конца схватывания по ГОСТ 30744 — 2001 длинную иглу в приборе Вика заменяют на короткую с кольцеобразной насадкой, фиксирующей глубину погружения иглы 0,5 мм (рис. 8.2, б), и кольцо с цементным тестом переворачивают широким основанием вверх.

Определение равномерности измерения объема цемента. При

твердении цементного теста иногда наблюдается искривление изделий, их растрескивание или полное разрушение. Причиной этого является наличие свободной (не связанной в соединения с другими оксидами) извести.

При затворении цемента водой происходит гашение свободной извести [СаО + Н20 = Са(ОН)2], которое сопровождается увеличением объема твердой фазы. В отличие от быстрогасящейся воздушной извести, получаемой при температуре 900… 1 100°С, известь в портландцементе, обжигаемом при температуре 1 450 °С, представляет собой «пережог» и гасится медленно. При испытаниях этот процесс ускоряют кипячением образцов в воде.

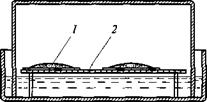

По ГОСТ 310.3 — 76 две навески теста нормальной густоты по 75 г каждая скатывают в шарики, кладут на стеклянные пластинки и, постукивая о стол, превращают в лепешки. Первые 24 ч эти лепешки хранят во влажной среде (в ванне с гидравлическим затвором) (рис. 8.3), затем кипятят в воде в течение 3 ч, после чего осматривают. Признаками неравномерности изменения объема являются:

1) коробление лепешек;

2) появление сетки мелких трещин;

3) наличие радиальных трещин;

4) полное разрушение лепешек (рис. 8.4).

По ГОСТ 30744 — 2001 два кольца Ле Шателье (рис. 8.5) устанавливают на пластинки 3 и наполняют в один прием цементным тестом нормальной густоты без уплотнения или вибрации. Избыток теста срезают, накрывают кольца пластинками с пригрузом 4 и помещают в камеру влажного хранения (см. рис. 8.3) на 24 ч. После этого измеряют штангенциркулем расстояние d между концами индикаторных игл 2 с точностью до 0,5 мм, освобождают от

Рис. 8.3. Ванна с гидравличе-

Рис. 8.3. Ванна с гидравличе-

ским затвором:

1 — образцы; 2 — решетка

Рис. 8.4. Образцы (а…в), не

выдержавшие испытания

![]()

пластинок и пригруза и кипятят в воде в течение 3 ч. Затем кольца извлекают, охлаждают и измеряют расстояние / между концами игл. После этого вычисляют разность z=f-d для каждого кольца.

пластинок и пригруза и кипятят в воде в течение 3 ч. Затем кольца извлекают, охлаждают и измеряют расстояние / между концами игл. После этого вычисляют разность z=f-d для каждого кольца.

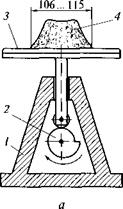

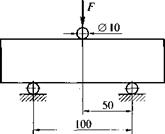

Определение активности, марки и класса цемента. Прочностные свойства цемента при изгибе и сжатии определяют на об — разцах-балочках размерами 40x40x160 мм, приготовленных из стандартного цементного раствора состава 1 : 3 (цемент: стандартный песок).

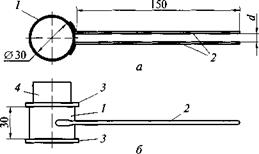

По ГОСТ 310.4—81 растворную смесь готовят на монофракци — онном песке в стандартной лопастной или бегунковой растворомешалке и определяют ее водопотребность по расплыву (диаметру нижнего основания) отформованного из смеси конуса после 30 падений с высоты 10 мм встряхивающего столика (рис. 8.6).

|

При В/Ц = 0,40 нормальной считается густота, при которой рас — плыв конуса РК = 106… 115 мм. Если РК < 106 мм, то В/Ц увеличивают до получения значения РК = 106… 108 мм. Если РК >115 мм, то В/Ц уменьшают до получения значения РК = 113… 115 мм.

|

в Рис. 8.5. Кольцо Ле Шателье: |

а — вид сверху; б — вид сбоку; в — после расширения образца; 1 — кольцо с

прорезью; 2 — индикаторная игла; 3 — стеклянная пластинка; 4 — пригруз

|

|

Растворную смесь нормальной густоты укладывают в трехсекционную форму (рис. 8.7), закрепленную на стандартной виброплощадке, и уплотняют вибрированием в течение 3 мин. По окончании вибрирования форму снимают, избыток смеси срезают и поверхность образцов заглаживают. Образцы хранят в течение 24 ч в

а

Рис. 8.8. Схема испытания образца-

балочки на изгиб

формах во влажном пространстве (см. рис. 8.3), затем освобождают от форм и хранят до испытания в воде при температуре (20 + 2) °С.

формах во влажном пространстве (см. рис. 8.3), затем освобождают от форм и хранят до испытания в воде при температуре (20 + 2) °С.

Испытание образцов проводят в возрасте 28 сут сначала на изгиб (рис. 8.8), а полученные шесть половинок балочек — на сжатие с помощью стандартных пластин (рис. 8.9) с рабочей площадью 25 см2 (40×62,5 мм). Предел прочности на сжатие определяют как частное от деления разрушающей нагрузки на рабочую площадь пластины. Полученное по шести образцам среднее значение предела прочности при сжатии называется активностью цемента и обозначается Rn.

По ГОСТ 30744 — 2001 растворную смесь готовят на полифрак — ционном песке с В/Ц = 0,50. Перемешивают в стандартном лопастном растворосмесителе сначала цемент с водой на малой скорости в течение 30 с, затем добавляют песок и перемешивают на большой скорости по режиму: 30 с перемешивание; 90 с остановка; 60 с перемешивание.

Смесь укладывают двумя слоями в трехсекционную форму (рис.

8.7, а), закрепленную с насадкой на платформе встряхивающего устройства. Сначала укладывают приблизительно по 300 г смеси в каждую секцию. Уложенную смесь разравнивают лопаткой 1 (рис.

8.7,

|

б) для первого слоя и уплотняют 60 ударами (падениями с высоты 15 мм) встряхивающего стола. Затем отсеки заполняют оставшейся смесью, которую разравнивают лопаткой 2 для вто-

|

Марка цемента |

Предел прочности, МПа, не менее |

|

|

при изгибе |

при сжатии |

|

|

300 |

4,5 |

30,0 |

|

400 |

5,5 |

40,0 |

|

500 |

6,0 |

50,0 |

|

550 |

6,2 |

55,0 |

|

600 |

6,5 |

60,0 |

|

Таблица 8.7

|

рого слоя и уплотняют циклом из 60 ударов. Затем поступают так же, как и при испытании по ГОСТ 310.4—81, однако рекомендуются нажимные пластины размерами 40×40 мм, но допустимы и пластины размерами 40,0×62,5 мм.

Технические требования к цементам. Согласно ГОСТ 10178 — 85 по прочности цементы подразделяются на марки (табл. 8.6).

Начало схватывания цемента должно наступать не ранее чем через 45 мин, а конец — не позднее чем через 10 ч с начала затво — рения. Цементы должны показать равномерность измерения объема. Остаток на сите № 008 не должен превышать 15 % от массы пробы.

Согласно ГОСТ 31108 — 2003 по прочности цементы подразделяются на классы: 22,5; 32,5; 42,5; 52,5, а по скорости твердения — на два подкласса: Н — нормально твердеющий; Б — быстро твердеющий (табл. 8.7).

Расширяющиеся цементы

Многие вяжущие вещества при твердении дают усадку. Этого можно избежать применением расширяющихся цементов, которых насчитывается более 50 разновидностей. В большинстве случаев расширение при твердении цементного камня связано с образованием гидросульфоалюмината кальция (ГСАК), объем которого значительно превышает объем исходных твердых продуктов реакции. Образование ГСАК происходит в системе, содержащей алюминаты кальция (соединения с общей формулой «СаО • /иАЬ03) и CaS04 в присутствии воды. Такие вещества содержатся, в частности, в портландцементе. При гидратации портландцемента ГСАК образуется по реакции:

ЗСаО • А1203 • 6Н20 + 3(CaS04- 2Н20) + 19Н20 — э

-> ЗСаО • А1203 • 3CaS04 ■ 31Н20

Количества ГСАК в обычном ПЦ недостаточно для расширения. Чтобы его получить, нужно к ПЦ добавить расширяющую добавку, включающую в себя недостающие компоненты (кальциевый — СаО, алюминатный — А1203 и сульфатный — CaS04) в нужном количестве и соотношении. Расширяющую добавку получают различными способами. В качестве вещества, содержащего CaS04, обычно берут природный гипс, ангидрит или побочные продукты некоторых производств. Алюминаты кальция входят в состав глиноземистого цемента или его клинкера (глиноземистого шлака). Их получают также путем плавления или спекания боксита и мела.

Путем обжига смеси из трех составляющих (боксита, мела и гипса) получают продукт, состоящий из сульфоалюмината кальция (ЗСаО • ЗА1203 • CaS04). На его основе можно создавать как расширяющую добавку, так и расширяющийся цемент.

Большинство расширяющихся цементов производятся на базе портландцемента и глиноземистого цемента путем введения добавок, которые либо размалываются отдельно и перемешиваются с готовым цементом, либо размалываются совместно с клинкером. Реже добавки вводятся в сырьевую смесь с целью получения клинкера расширяющегося цемента.

В зависимости от степени расширения цементы подразделяются на безусадочные, расширяющиеся и напрягающие. Последние обладают самой большой энергией расширения и способны натягивать арматуру для создания предварительного напряжения в бетоне.

Гипсоглиноземистый цемент (ГГЦ) является быстротвердеющим гидравлическим вяжущим, получаемым путем совместного помола или смешения высокоглиноземистого шлака (70 %) и природного двуводного гипса (30 %). Расширение образцов из ГГЦ наблюдается при твердении в воде. В воздушных условиях происходит усадка. Расширение заканчивается через 1…3 сут твердения. Относительное удлинение через 3 сут составляет 0…0,7 %.

Расширяющийся портландцемент (РЦ) получают путем совместного помола портландцементного клинкера (60…65%), высокоглиноземистого шлака (5…7%), двуводного гипса (7… 10%) и активной минеральной добавки (20… 25 %). Гидравлическая добавка связывает Са(ОН)2, выделяющийся при гидратации C3S, и ускоряет растворение алюминатов кальция и образование ГСАК.

Напрягающий цемент (НЦ) предназначен для изготовления специальных железобетонных изделий, арматура которых напряжена в нескольких направлениях. Силы, вызывающие напряжение арматуры, возникают при расширении цементного камня. Это явление получило название самонапряжения, а железобетон получил название самонапряженного. Напрягающий цемент представляет собою тонкомолотую смесь, состоящую из 65 % портландцементного клинкера, 20 % глиноземистого шлака и 15 % гипса. Давление, развиваемое образцами из напрягающего цемента при твердении, достигает 9… 10 МПа.

Глиноземистые цементы

Глиноземистые цементы — это сверхбыстротвердеющие гидравлические вяжущие вещества, являющиеся продуктами помола обожженной до плавления или спекания сырьевой смеси, составленной из бокситов (А1203- яН20) и известняков (СаС03). В зависимости от содержания А1203 глиноземистые цементы подразделяются на глиноземистый цемент (ГЦ) с содержанием А1203 не менее 35 % и высокоглиноземистые цементы (ВГЦ) с содержанием А1203 не менее: для вида ВГЦ I — 60, ВГЦ II — 70 и ВГЦ III — 80%.

Получение ГЦ. Получение ГЦ возможно либо плавлением, либо спеканием сырьевых смесей. В России ГЦ производят в основном путем бокситной плавки чугуна в доменной печи.

При получении глиноземистого клинкера и чугуна в доменной печи сырьевая смесь составляется из железистого боксита, известняка, металлического лома и кокса. Шлак и чугун образуют в печи два слоя и удаляются из нее раздельно. Температура удаляемого шлака составляет 1 600… 1 700 °С.

Количество выходящего из доменной печи чугуна примерно равно количеству получающегося цемента. Помол глиноземистого клинкера сопровождается высоким расходом электроэнергии из-за высокой твердости (7…7,5 по шкале Мооса).

Минералогический состав ГЦ. Минералогический состав ГЦ характеризуется преобладанием низкоосновных алюминатов кальция, главным образом, однокальциевого алюмината СаО • А1203 (СА). Однако часто присутствуют C2AS, С5А3, С3А5, СА2, C2S.

Твердение. Однокальциевый алюминат схватывается медленно, но твердеет очень быстро. В процессе гидратации СА из пересыщенного раствора выкристаллизовывается гидроалюминат кальция Са0А1203- 10Н2О, с течением времени переходящий в пластинчатые кристаллы С2АН8 и гель А1(ОН)3. Одновременно из раствора кристаллизуются С2АН8, С4АН12, С3АН]2.

Свойства ГЦ. Плотность (2,8…3,2 г/см3), водопотребность (23…28 %) и сроки схватывания ГЦ имеют близкие к ПЦ значения. Отличительной особенностью ГЦ и ВГЦ является очень быстрое нарастание прочности при твердении. Уже к суточному возрасту прочность изделий из ГЦ составляет 50…90 % от марочной. ГЦ выпускается трех марок: 40, 50 и 60, а ВГЦ — двух марок: 25 и 35. Марка показывает нижний предел прочности при сжатии, МПа, при стандартном испытании в возрасте 3 сут. Стойкость ГЦ в сульфатных и пресных водах выше, чем ПЦ и других вяжущих веществ, причиной чего считают образование на кристаллах гидроалюминатов кальция защитной пленки из А1(ОН)3 и отсутствие в цементном камне Са(ОН)2. ГЦ характеризуется значительным тепловыделением при твердении, причем теплота выделяется с высокой скоростью, что препятствует использованию глиноземистого цемента для бетона массивных сооружений. Бетоны на ГЦ имеют высокую морозо — и жаростойкость.

Применение ГЦ. Применение ГЦ ограничивается его стоимостью, которая в 3 — 4 раза выше, чем ПЦ. Он применяется в тех случаях, когда необходимы его специфические свойства, например при проведении аварийных и срочных работ, для тампонирования нефтяных и газовых скважин, получения огнеупорного бетона. Используется ГЦ также в составе смешанных вяжущих веществ.

Цементы с активными минеральными добавками

Активные минеральные (гидравлические) добавки — это тонкодисперсные минеральные вещества, которые при затворении водой самостоятельно не твердеют, но, будучи добавленными к воздушной извести, придают ей способность твердеть в воде. Эта способность основана на том, что содержащиеся в активных минеральных добавках кремнезем (Si02) и глинозем (А1203) связывают известь в присутствии воды в нерастворимые гидросиликаты и гидроалюминаты кальция, обладающие гидравлическими свойствами. Активные минеральные добавки бывают природные и искусственные. К природным относятся некоторые горные породы как вулканического (вулканические пеплы, туфы, трассы), так и осадочного (диатомит, трепел, опока, глиежи) происхождения. К искусственным относятся доменные и электротермофосфорные гранулированные шлаки, нефелиновый шлам, искусственно обо — жженые глинистые материалы, зола-унос. Среди этих веществ наибольшее значение имеют пуццоланы — быстро охлажденные вещества вулканического происхождения, содержащие Si02 и А1203 в аморфной форме и имеющие высокую активность, и доменный гранулированный шлак, получаемый в качестве побочного продукта при выплавке чугуна.

Основными составляющими шлака являются CaO, Si02 А1203 и MgO. Расплавленный шлак, выливаемый из домны, разбивают на гранулы (гранулируют), в результате чего облегчается его дальнейшая переработка. Грануляция имеет и другую цель — за счет быстрого охлаждения получить стекловидную структуру шлака и тем самым повысить его гидравлическую активность.

Пуццолановый портландцемент (ППЦ) относится к сульфатостойким видам цемента. Его получают путем совместного помола портландцементного клинкера нормированного состава (С3А < 8 %, А1203< 5%, MgO < 5 %) и 20…40% пуццоланы. При помоле добавляют гипс для регулирования сроков схватывания. При твердении ППЦ вначале образуются те же продукты, что и при гидратации ПЦ. Вслед за этим аморфный кремнезем пуццоланы, реагируя с образовавшимися Са(ОН)2 и ЗСаО ■ А1203 • 6Н20, переводит их в малорастворимые низкоосновные гидросиликаты и гидроалюминаты кальция (реакции пуццоланизации):

Са(ОН)2 + Si02 + Н20 = СаО • Si02 • Н20

ЗСаО • А1203 • 6Н20 + Si02 = «СаО • А1203 • хН20 +

+ тСаО • Si02 • уН20

Поскольку в составе продуктов гидратации ППЦ отсутствуют растворимый Са(ОН)2 и высокоактивный С3АН6, он более стоек, чем ПЦ, к выщелачиванию и сульфатной коррозии. По сравнению с ПЦ он медленнее твердеет, выделяет меньше теплоты и имеет меньшую прочность, характеризуемую марками 300 и 400, что объясняется замещением части клинкера менее активной пуццоланой. ППЦ имеет высокую водопотребность — 30…40% (ПЦ — только 24…28%). Морозостойкость и воздухостойкость бетонов на ППЦ низка, однако водонепроницаемость их выше, чем бетонов на ПЦ, так как гидравлическая добавка под влиянием известковой воды сильно набухает. ППЦ дешевле, чем ПЦ, и его выгодно применять в подводных и подземных частях конструкций, во внутренних зонах бетона гидротехнических сооружений. Вследствие пониженной морозо — и воздухостойкости его не используют в атмосферных условиях и в зоне переменного уровня воды.

Шлакопортландцемент (ШПЦ) получают путем совместного помола портландцементного клинкера и гранулированного доменного шлака (от 20 до 80 %) с добавлением гипса. Допускается замена части шлака (до 10% от массы цемента) пуццоланой. При гидратации клинкерной части ШПЦ образуются те же кристаллогидраты, что и при твердении ПЦ. Под воздействием насыщенного раствора извести стекловидная фаза доменного шлака активизируется и вступает в процессы гидратации и гидролиза с образованием гидроалюминатов и гидросиликатов кальция. В ШПЦ гипс не только замедляет схватывание, но и выступает в начальный период наряду с Са(ОН)2 в роли активизатора твердения шлака. В дальнейшем и гипс, и известь непосредственно реагируют со шлаковыми составляющими, образуя типичные для ШПЦ продукты: гидрогеленит и гидрогранаты. При твердении ШПЦ образуются гидросиликаты меньшей основности, чем при твердении ПЦ.

Преимущества ШПЦ перед ПЦ заключаются, во-первых, в более высокой водостойкости в пресных и сульфатных водах, что обусловлено низким содержанием в цементном камне Са(ОН)2 и меньшей основностью силикатов; во-вторых, в более низкой (на 30…40%) стоимости. Тепловыделение ШПЦ меньше тепловыделения ПЦ, что для массивных конструкций является крайне желательным. Высокая адгезия к стальной арматуре и способность при пропаривании набирать прочность быстрее ПЦ позволяют применять шлакопортландцемент на заводах железобетонных изделий. К недостаткам ШПЦ можно отнести пониженную по сравнению с ПЦ активность, в результате чего бетоны на этом цементе твердеют медленнее и имеют более низкие характеристики прочности, морозостойкости, водонепроницаемости. Марки ШПЦ по прочности: 300, 400, 500. По прочности и морозостойкости ШПЦ превосходит ППЦ, но уступает ему по водонепроницаемости. Во — допотребность ШПЦ (20…25 %) немного меньше, чем у портландцемента.

ШПЦ используют в массивных наземных, подземных и подводных сооружениях, в частности, при воздействии агрессивной среды; для изготовления бетонных и железобетонных изделий; в составе кладочных и штукатурных растворов. Не рекомендуется применять ШПЦ в конструкциях, подвергающихся попеременному замораживанию и оттаиванию, увлажнению и высыханию.

Сульфатостойкий шлакопортландцемент в отличие от ШПЦ готовят из клинкера нормированного состава (С3А < 8 %, А1203< 5 %, MgO < 5%) и с содержанием доменного шлака от 40 до 60%. Сульфатостойкий шлакопортландцемент имеет две марки: 300 и 400. Он применяется в основном для подземных и подводных частей бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных и пресных вод.

Разновидности портландцемента

Быстротвердеющий портландцемент (БТЦ) является алито-алю — минатным цементом с повышенным содержанием C3S и С3А (в сумме 60…65%) и более тонким по сравнению с ПЦ помолом клинкера (УуД = 3 500…4 500 см2/г).

Скорость твердения БТЦ возрастает со скоростью охлаждения клинкера. При быстром охлаждении от температуры 1 250… 1 300 °С отдельные фазы клинкера остаются в аморфной форме, сохраняя высокую активность. При помоле БТЦ добавляют активные минеральные добавки (не более 20 % от массы цемента), которые обеспечивают равномерный рост прочности (без сбросов). В отличие от ПЦ прочность БТЦ нормируется в возрасте 3 и 28 сут. В возрасте 3 сут БТЦ должен иметь не менее половины (обычно 60… 70 %) марочной (28-суточной) прочности. Стандарт предусматривает две марки БТЦ: 400 и 500. БТЦ предназначен для изготовления сборных железобетонных конструкций и изделий на заводах и полигонах, а также для скоростного строительства.

Сульфатостойкий портландцемент изготавливают из клинкера нормированного состава, содержащего: C3S — не более 50 %; С3А — не более 5 %; (С3А + C4AF) — не более 22 %. Минеральные добавки не допускаются, так как они снижают морозостойкость бетона. Для этого цемента характерны пониженное тепловыделение и замедленное твердение в начальные сроки. Сульфатостойкий портландцемент выпускается одной марки — 400. Он предназначен для изготовления бетона наружных зон сооружений, работающих в условиях сульфатной агрессии воды и одновременно подверженных систематическому попеременному увлажнению и высыханию или замораживанию и оттаиванию.

Пластифицированный портландцемент получают введением при помоле клинкера пластифицирующей поверхностно-активной добавки в количестве 0,15…0,30% от массы цемента. В качестве таких добавок часто применяют технические лигносульфонаты. Добавка облегчает помол клинкера и придает растворным и бетонным смесям повышенную подвижность. Пластифицирующий эффект позволяет либо сократить расход цемента (при водоцементном отношении В/Ц = const), либо повысить прочность, морозостойкость и водонепроницаемость бетона, уменьшив В/Ц.

Гидрофобный портландцемент получают при добавлении к цементу в процессе помола клинкера и гипса гидрофобизующих добавок (асидола, мылонафта, олеиновой кислоты, кубовых остатков синтетических жирных кислот и др.) в количестве 0,06…0,30% от массы цемента.

Гидрофобизующие добавки образуют на зернах цемента тончайшие адсорбционные слои, обладающие водоотталкивающими свойствами и понижающие способность цемента смачиваться водой. Поэтому гидрофобные цементы не снижают своей активности в течение одного-двух лет хранения на воздухе, в то время как обычные цементы уже через 1…3 мес теряют до 30% и более начальной прочности.

В начале процесса твердения вода проникает к зерну цемента путем диффузии через адсорбционные пленки, при этом несколько замедляется рост прочности. По мере гидратации и увеличения в объеме новообразований гидрофобные слои разрываются и твердение протекает нормально. Благодаря воздухововлекающей способности этих добавок пористость бетона увеличивается на 3… 5 % по объему, что несколько понижает прочность, но из-за снижения доли открытых пор уменьшается во — допоглощение, повышается водонепроницаемость и морозостойкость бетона. Гидрофобизующие добавки облегчают процесс помола, предотвращают слипание частиц цемента и налипание их на мелющие тела.

Белый портландцемент бывает двух видов: с активными минеральными добавками (до 20 %) и без добавок. Этот цемент получают из сырья с малым содержанием красящих оксидов (FeO, МпО и др.). Используют чистый известняк или мел и белую глину — каолин. Клинкер белого цемента состоит из алита, белита и алюминатов кальция при почти полном отсутствии алюмоферритной фазы. Чтобы исключить загрязнение цемента железом и его оксидами при помоле, мельницы футеруют фарфоровыми или кремневыми плитами. Применяют мелющие тела из фарфора или высокоглиноземистого материала — уралита. Обжиг клинкера производят на беззольном топливе — мазуте или газе. Клинкер подвергают так называемому отбеливанию — резкому охлаждению от 1 250… 1 350 до 500…600°С, в результате которого белит теряет способность растворять оксидами железа. Марки белого портландцемента: 400 и 500. По белизне белый портландцемент подразделяется на три сорта.

Цветные портландцементы получают двумя способами:

1) совместным помолом белого клинкера с минеральными красителями (охрой, железным суриком, марганцевой рудой, ультрамарином и др.);

2) путем введения в безжелезистую сырьевую смесь красящих пигментов (оксидов хрома, марганца, кобальта, никеля и др.). Окрашенные клинкеры дают редкие и насыщенные цвета, недоступные при первом способе. Марки цветного портландцемента: 300, 400 и 500.

Портландцемент

Получение портландцемента. Сырьевая смесь для получения портландцемента (ПЦ) состоит чаще всего из известняка (75…78 %), содержащего СаС03, и глины (22…25%). Глина дает при разложении нужного количества кислотных оксидов Si02, А1203 и Fe203, которые должны связать всю свободную известь (СаО), образующуюся при разложении СаСОэ, в труднорастворимые соединения: ЗСаО ■ Si02; 2СаО • Si02; ЗСаО ■ А1203; 4СаО • А1203 • Fe203.

Приготовление сырьевой смеси, выполняется мокрым (с добавлением воды при смешении и измельчении сырьевых компонентов) или сухим способом с получением либо жидкого продукта (шлама), либо сухой сырьевой муки.

Химический состав сырья и получаемого из него клинкера характеризуют содержанием оксидов в процентах. Необходимыми оксидами являются оксид кальция СаО (63… 66 %), кремнезем Si02 (21… 24 %), глинозем А1203 (4… 8 %) и оксид железа Fe203 (2… 4 %). Другие оксиды нежелательны. Их содержание ограничивается следующими пределами: MgO < 5 %; S03 = 1,5…3,5 %; (Na20 + K20) < < 0,6 %. Превышение указанных пределов может привести к увеличению объема цементного камня при твердении. Это также происходит, если часть СаО остается несвязанной.

Обжиг проводят исключительно во вращающихся печах, которые позволяют обжигать как жидкую смесь (шлам), так и сырьевую муку. При обжиге происходит диссоциация углекислого кальция (СаС03 = СаО + С02) и разложение минералов глины на кислотные оксиды Si02, А1203 и Fe203, вступающие во взаимодействие с основным оксидом СаО. Этот процесс завершается в зоне наиболее высокого нагрева (1 450 °С), где происходит спекание материала, т. е. превращение его из порошкообразного в камнеподобное состояние в результате застывания расплава, который образуется в небольшом количестве (20…30%). Продукт обжига, выходящий из печи, представляет собой очень твердые окатанные гранулы, называемые клинкером. Клинкер охлаждают до температуры 50… 150 °С и подвергают помолу в шаровых мельницах, однако не сразу, а через 3…4 дня, что повышает качество цемента.

Помол клинкера производится в основном в шаровых мельницах. При помоле добавляют до 5 % природного гипса для увеличения сроков схватывания. Без добавки гипса портландцемент схватывается практически мгновенно. Допускается введение при помоле до 20 % по массе активных минеральных добавок. Содержание добавки указывается обозначением ДО, Д5 и Д20 после обозначения марки цемента, например: ПЦ 400-Д20.

Процессы, происходящие при твердении портландцемента. Минералогический состав портландцементного клинкера (табл. 8.5) представлен четырьмя индивидуальными веществами (минералами), условно названными алитом, белитом, алюминатом и цели — том. По химическому составу они близки соответственно к трехкальциевому силикату, двухкальциевому силикату, трехкальциевому алюминату, четырехкальциевому алюмоферриту и в целях упрощения отождествляются с ними (табл. 8.5).

Химические процессы при твердении портландцемента для минералов C2S и С3А заключаются в присоединении воды; для C3S и C4AF — в гидролизе — разложении химического соединения и присоединении воды к продуктам разложения.

Физические процессы при твердении портландцемента и других В В заключаются в превращении дисперсной смеси порошка вяжущего с водой в сплошное камневидное тело.

Французский ученый Ле Шателье в 1887 г. предложил теорию твердения вяжущих веществ, в соответствии с которой процесс твердения объясняется разницей в растворимости исходного вяжущего вещества и продуктов его гидратации. Теорию Ле Шателье можно свести к трем основным положениям.

1. Исходное вещество, всегда более растворимое, образует насыщенный раствор, который является пересыщенным по отношению к менее растворимому конечному продукту. Последний в растворе находиться не может, но он в этом растворе образуется в результате реакции гидратации, а значит, должен сразу же выпадать в осадок.

2. Осадок образуется в виде кристаллов, распределенных по всему объему системы и связанных в кристаллический сросток, чем и объясняются высокие механические свойства затвердевшей массы.

3. Растворение исходного вещества и выделение из раствора новообразований является взаимообусловленным и происходит одновременно в течение всего процесса твердения.

|

|||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

Теория Ле Шателье объясняет процесс твердения строительного гипса (см. подразд. 8.2), однако ее нельзя применить к портландцементу, так как в продуктах его гидратации практически не обнаруживается кристаллических образований, а в основном только аморфная масса.

В 1893 г. немецкий ученый Михаэлис, высказал теорию, согласно которой продукты гидратации образуются не в кристаллической форме, а в виде микроскопических (коллоидных) частиц, которые, заполняя пространство между зернами цемента, сближаются и удерживают воду в узких промежутках между собой. Связанная таким образом вода, в свою очередь, прочно удерживает частицы на очень близком расстоянии друг от друга, образуя в совокупности с ними единую систему, называемую гелем. Образующийся гель, обладая поначалу высокими пластическими свойствами, постепенно теряет воду в результате продолжающейся гидратации, связывания новыми коллоидами и испарения. Происходит сближение частиц и их срастание за счет медленной кристаллизации растворимых (даже незначительно) соединений, в результате чего цементный камень приобретает высокую механическую прочность. Однако теория Михаэлиса, объясняющая процесс твердения портландцемента, не применима к строительному гипсу, в затвердевшем камне которого имеются только кристаллические образования и совершенно нет коллоидного вещества.

Академиком А. А.Байковым в 1925—1927 гг. было дано объяснение процессов твердения вяжущих веществ, которое устраняет противоречия рассмотренных теорий и в одинаковой мере применимо как к строительному гипсу, так и к гидравлическим цементам.

А. А. Байков отметил, что растворимость вещества увеличивается с уменьшением размера частиц, а следовательно, коллоидные частицы могут растворяться, образуя по отношению к зернам кристаллов (частицам огромным по сравнению с коллоидами) пересыщенный раствор, в котором последние растворяться не могут, а могут только из него выделяться. Таким образом, процесс коллоидации, по А. А. Байкову, имеет место всегда, только в случае гипса образующиеся коллоиды сравнительно легко растворяются в воде, и поэтому гипсовый гель переходит в кристаллическое состояние, в случае же портландцемента получается гель, практически не растворимый в воде, и кристаллизации не происходит.

Свойства портландцемента. Плотность портландцемента составляет 3,05…3,20 г/см3. Тонкость помола характеризуется удельной поверхностью 2500…3 000 см2/г и остатком на сите № 008, не превышающим 15 % от массы пробы. Водопотребность составляет 24… 28 %. Начало схватывания должно наступать не ранее чем через 45 мин, а конец схватывания — не позднее чем через 10 ч с начала затворения. Схватывание ускоряется при повышении тонкости помола цемента и содержания в нем С3А. Прочность (активность[3]) портландцемента оценивают испытанием стандартных образцов-балочек размерами 4x4x16 см в возрасте 28 сут.

Активность портландцемента составляет обычно от 40 до 60 МПа и более. В соответствии с этим отечественные заводы выпускают портландцемент марок 400, 500, 550 и 600.

Скорость твердения портландцемента возрастает с повышением тонкости помола и температуры. По значению теплового эффекта при гидратации можно судить о химической активности клинкерных минералов и об их влиянии на скорость твердения (см. табл. 8.5).

Алито-алюминатные цементы (с повышенным содержанием C3S и С3А) дают быстрое увеличение прочности в первые сроки твердения (до 7 дней) и медленное увеличение прочности в дальнейшем. У белито-целитовых цементов (с повышенным содержанием C2S и C4AF) наблюдается замедленное твердение. При хранении на воздухе составы на портландцементе дают усадку (уменьшение объема), а при хранении в воде — набухание (увеличение объема).

Гидравлическая известь и романцемент

Гидравлическая известь. Сырьем для производства гидравлической извести служат мергелистые известняки, т. е. известняки, содержащие глинистые и другие вещества в значительном количестве. По мере повышения содержания глинистых и кремнеземистых примесей в продукте обжига содержится все меньше свободной извести и больше силикатов, алюминатов и ферритов кальция. Вместе с тем уменьшается способность извести к гашению и увеличивается ее способность к гидравлическому твердению.

Производство гидравлической извести складывается из обжига сырья (при 900… 1 100°С), гашения продукта обжига, отделения непогасившихся частиц, их помола и смешения измельченных зерен с погасившимся материалом. Иногда выпускаются два раздельных продукта. Гидравлическая известь состоит из СаО, силиката 2СаО • Si02 (C2S), алюмината СаО ■ А1203 (СА) и феррита кальция 2СаО • Fe203 (C2F).

Процесс твердения гидравлической извести сочетает в себе воздушное твердение с участием Са(ОН)2 (см. подразд. 8.6) и гидравлическое твердение силикатов, алюминатов и ферритов кальция, которые при взаимодействии с водой превращаются в гидросиликаты, гидроалюминаты и гидроферриты кальция. Гидравлическая известь твердеет быстрее воздушной извести и набирает большую прочность.

Применение извести (воздушной и гидравлической) ограничивается в основном строительными растворами, применяемыми для каменной кладки и штукатурных работ. К известковому раствору иногда добавляют строительный гипс или портландцемент. Извести широко используют для производства различных автоклавных строительных материалов, которые называют силикатными.

Вид извести (слабо — или сильногидравлическая) устанавливают по 28-суточной прочности образцов-балочек размерами 40x40x160 мм, изготовленных из известково-песчаного раствора состава 1:3 нормальной густоты. Для слабогидравлической извести Лшт> 0,4; /?сЖ> 1,7; для сильногидравлической извести /?изг> 1; ПсЖ> 5 МПа.

Романцемент. В качестве сырья для производства романцемента служат известковые или магнезиальные мергели, в которых соотношение между известковой и глинистой частями таково, что в результате обжига (при температуре 1000…1 100°С), не доводящего эти материалы до спекания, получается продукт, в котором почти вся известь связана в силикаты, алюминаты и ферриты кальция (C2S, СА, С5А3, C2F). Обожженный продукт при смачивании водой не гасится и поэтому превращается в вяжущее вещество только путем помола. Гидравлические свойства романцемента сильнее, чем у гидравлической извести, но слабее, чем у портландцемента. Прочность его в жестком растворе может достигать 10 МПа.

Применяется романцемент в строительных растворах для каменной кладки, а в бетоне — для неответственных частей сооружения.

Воздушная известь

Сырьевые материалы для производства воздушной извести должны состоять в основном из углекислого кальция (известняк, мел, мрамор и т. д.), однако известковые породы, как правило, содержат примеси глинистых веществ, углекислого магния, кварца и др.

Обжиг извести производится в шахтных или во вращающихся печах при температуре 900… 1 300°С. В зоне обжига происходит диссоциация СаС03 и MgC03 по следующим реакциям:

СаС03 -» СаО + С02 MgC03 -» MgO + С02

Глинистые вещества, обычно присутствующие в известняках, участвуют в твердофазовых реакциях с образованием силикатов, алюминатов и ферритов кальция, присутствие которых замедляет и делает менее полным гашение извести.

Гашение извести — это процесс ее взаимодействия с водой по реакции СаО + Н20 = Са(ОН)2, которая протекает с выделением большого количества теплоты и увеличением в объеме твердой фазы в 2 — 3,5 раза. Температура при гашении достигает 100 °С, вызывая кипение воды, поэтому негашеную известь называют кипелкой. Воздействие паров кипящей воды и увеличение объема продуктов реакции приводит к распаду комьев извести на частицы тонкого порошка. При производстве строительной извести процесс гашения заменяет помол.

Примеси глинистых минералов и кварца, с одной стороны, уменьшают способность извести к гашению, а с другой стороны — сообщают извести гидравлические свойства. Если содержание этих примесей в известняке превышает 6 %, то продукт обжига является гидравлической известью. Примесь MgC03, дающая в результате обжига магнезию MgO, также снижает скорость гашения. Воздушную известь в зависимости от содержания MgO подразделяют на кальциевую (до 5 %); магнезиальную (5 …20 %); доломитовую (свыше 20 до 40 %). При гашении извести, регулируя количество добавленной воды, можно получить два продукта: сухой порошок — пушонку (около 75 % воды) или тесто (около 250 %).

Помол извести применяют, когда в сырье содержится значительное количество глинистых и магнезиальных примесей. При этом не образуется отходов, неизбежных при гашении извести. Присутствие в извести измельченных силикатов и алюминатов не только не ухудшает качества извести, но и придает ей некоторую водостойкость. Растворы из молотой негашеной извести твердеют быстрее и достигают более высокой прочности, чем растворы из пушонки.

Гидрокарбонатное твердение известковых растворов происходит на воздухе и складывается из двух одновременно протекающих процессов: 1) испарения воды и постепенной кристаллизации гидрата оксида кальция из насыщенного раствора; 2) карбонизации Са(ОН)2 углекислотой воздуха по уравнению Са(ОН)2 + + С02= СаС03 + Н20.

Твердение известкового раствора протекает очень медленно из — за образования на поверхности тонкого слоя СаС03, затрудняющего испарение воды из раствора и проникновение С02 внутрь.

Гидросиликатное твердение происходит при обработке известково-песчаных изделий в автоклавах (см. подразд. 12.1), где под воздействием пара повышенного давления 0,8… 1,6 МПа и температуры 170…200°С происходит взаимодействие между известью и кремнеземом песка с образованием гидросиликата кальция: СаО + Si02 + Н20 -» СаО ■ Si02 • Н20. Помол кварцевого песка приводит к ускорению этой реакции.

Прочность гашеной извести невысока; через 28 сут она составляет 0,5… 1,0 МПа. Прочность молотой негашеной извести примерно в 2 — 3 раза выше. Воздушная известь дает при твердении высокую усадку, которую снижают добавлением большого количества песка.

Испытания воздушной извести включают в себя определение степени дисперсности, определение времени гашения, определение содержания непогасившихся зерен, определение влажности гашеной извести.

|

Таблица 8.4

|

Оценка качества воздушной извести основана на ее химическом составе и пластических свойствах, а не на прочности. Поэтому магнезиальная известь, дающая более прочные растворы, расценивается ниже кальциевой извести, а доломитовая — ниже магнезиальной.

В зависимости от активности (суммарного содержания оксидов кальция и магния) известь подразделяются на три сорта (табл. 8.4).

Цементы на основе щелочных силикатов

Жидкое стекло — вязкая прозрачная жидкость, представляющая собой раствор в воде так называемого растворимого стекла — силиката натрия Na20 • «Si02 (реже — калия К20 • «Si02), где п = Si02/Na20 — силикатный модуль (для Na20/iSi02 п = = 2,0…3,5; для К20 • «Si02 п = 3,5…4,5). Растворимое стекло получают так же, как обычное, — варкой (плавлением) сырьевой шихты в стеклоплавильных печах при температуре 1 300… 1 400°С. Шихта натриевого стекла состоит из высушенного и просеянного кварцевого песка и соды Na2C03 (или сульфата натрия Na2S04). Для получения калиевого стекла вместо соды применяют поташ К2С03. Реакция силикатообразования протекает по схеме

nSi02 + Na2C03 Na20 • «Si02 + С02Т

Полное связывание соды завершается при температуре

920.. .950 °С. Получаемый расплав застывает в стеклообразную хрупкую массу, называемую сили кат-глыбой.

Получение жидкого стекла заключается в растворении силикат-глыбы в воде, что выполняется в автоклавах в среде насыщенного водяного пара при давлении 0,3…0,7 МПа и температуре

120.. . 150°С. Продолжительность растворения в стационарных автоклавах составляет 5… 6 ч, во вращающихся автоклавах — 1… 2 ч. Плотность раствора составляет 1,3… 1,5 г/см3, что соответствует содержанию стекла 50…70%.

Твердение жидкого стекла на воздухе происходит вследствие действия С02 воздуха и высыхания:

Na2O«Si02 + С02+ Н20 -» nSi02-aq + Na2C03

Вяжущие свойства такой системы обусловлены гелем кремнекисл оты, который при высыхании уплотняется и приобретает значительную прочность. Твердение жидкого стекла в результате высыхания на воздухе — процесс достаточно длительный, так как образующаяся поверхностная плотная корка препятствует высыханию геля и проникновению С02 во внутренние слои. Поэтому часто применяют отвердители, которые могут быть газообразными, твердыми или жидкими.

Среди твердых отвердителей наибольшее применение нашли промышленные отходы на основе двухкальциевого силиката: фер — рохромовый шлак и нефелиновый шлам. Твердение происходит по схеме

Na20 • nSi02 + 2СаО • Si02 + Н20 -» СаО • mSi02aq + SiO2aq +

+ (Са, Na2)0 • Si02a^

Продуктами твердения являются гель кремнезема, низкоосновные гидросиликаты кальция и натриевокальциевые гидросиликаты.

Широкое распространение среди жидких отвердителей получили растворы алюмината натрия (Na20Al203) и кремнефтористоводородной кислоты (H2SiF6).

Алюмосиликатная композиция отвердевает в результате ряда процессов, которые можно подытожить следующей реакцией:

Na20 • А1203 + Na20 • «Si02 + Н20 Na20 ■ А1203 • 2Si02 • aq +

+ (п — 2)Si02- aq

При твердении кремнефтористосиликатной композиции протекают две стадии химических процессов, на каждой из которых происходит образование геля кремнекислоты:

Na20 • «Si02+ H2SiF6+ Н20 —> Na2SiF6 + «Si02- aq 2Na20 • «Si02 + Na2SiF6 + 6H20 -> 6NaF + AzSi02- aq

Кислотоупорный цемент состоит из двух компонентов:

1) раствора жидкого стекла со средней плотностью 1,345 г/см3 и п = 2,6…3,0;

2) тонко измельченной смеси, состоящей из 94…96% минерального наполнителя, отличающегося высокой кислотостойкос — тью (кварца, кварцитов, вулканической лавы, диабаза, андезита) и 4…6% ускорителя твердения — кремнефтористого натрия (Na2SiF6).

Компоненты смешивают в соотношении примерно 1:4 (жидкое : твердое). Добавка Na2SiF6 не только ускоряет процесс твердения кислотоупорного цемента, но и повышает его водостойкость. Начало схватывания кислотоупорного цемента должно наступать не ранее чем через 20 мин, конец — не позднее чем через 8 ч. Предел прочности цемента при растяжении в 28-суточном возрасте должен быть не менее 2,0 МПа. Прочность при сжатии бетонов на кислотоупорном цементе обычно составляет 20…60 МПа.

Кислотоупорный цемент применяют на химических производствах, где возможен контакт бетона с кислотами. Однако этот цемент неустойчив в растворах плавиковой, кремнефтористоводородной и фосфорной кислот, а также в растворах щелочей.