Архивы рубрики ‘Технология возведения большепролетных конструкций’

Технология возведения сплошных куполов

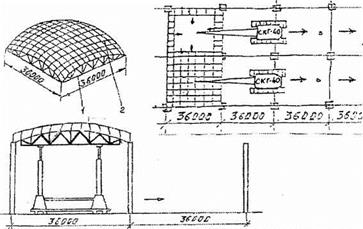

В зависимости от диаметра и назначения купола, а также от реальных возможностей монтажной организации сплошные купола проектируются и возводятся по следующим технологиям:

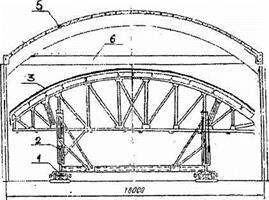

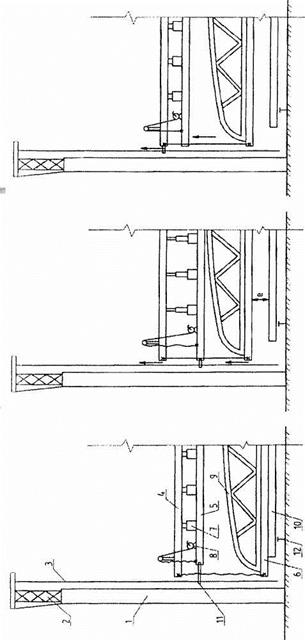

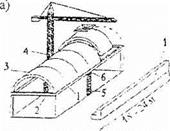

а) поярусная сборка железобетонных плит длинной до 3,0 м с помощью «стяжного устройства» (рис. 6.6);

б) то же, с помощью «фермы-шаблона» (рис. 6.7),

в) сборка целыми укрупненными на месте железобетонными тюками-лепестками (рис. 6.5);

г) устройство монолитного купола.

Состав процесса:

|

] — кольцевая опора (стена блока); 2 — смонтированное ребро, 3 — монтируемое ребро, 4 — опорное кольцо; 5 — распорки; 6 — монтируемые распорки, 7 — биссектриса угла, 8 — направление монтажа. — укрупненные блоки покрытия, 1. 4 — порядок установки |

16 Блоки покрытия монтируются в противоположенных панелях купола от центра к краям (рис 6.3, III) с выполнением рабочих горизонтальных швов.

17. Выполняются рабочие стыки (швы) радиальные

18 При железобетонных плитах покрытия швы (горизонтальные и радиальные) замоноличиваются. В этом случае выполняется режим «выдержка бетона» до набора 70% проектной прочности.

19. Демонтируется и убирается монтажная техника и оборудование.

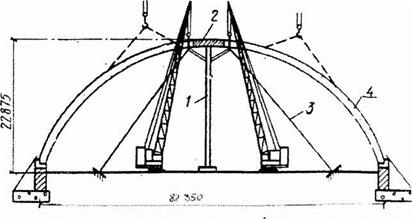

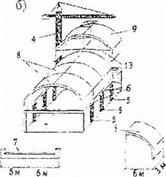

Характерным примером использования модифицированного козлового крана является процесс возведения ребристого купола пролетом 64,5 м Московского цирка на проспекте Вернадского (рис. 6 4).

В центре купола была смонтирована (рис. 6.4) временная центральная металлическая опора высотой 34 м, которая опиралась на бетонное монолитное основание манежа. На верхней площадке центральной опоры было установлено центральное опорное кольцо складок купола На башню, установленную внутри центрального опорного кольца, при помощи Катковой тележки опирался ригель козлового крана грузоподъемностью 30 т. Опора его перемещалась по рельсовому пути, уложенному на кольцевой металлической эстакаде высотой 4,5 м Поступавшие на площадку стальные конструкции купола укрупнялись гусеничным краном в блоки массой до 15 т вне зоны действия радиальноповоротного устройства.

|

Рис.6.4. Монтаж конструкций купола цирка с помощью радиально-поворотного устройства 1 — временная монтажная опора; 2 — радиально-поворотное устройство, 3 — подкрестовая эстакада |

Укрупненные блоки этим краном передавались в зону действия радиально-поворотного устройства, где на специально установленных ісодезически выверенных стендах-конструкторах собиралась складка купола длиной 32,3 м и массой 30 т. На этих же стендах после і содезической проверки складки сваривали. Складку поднимали к месту установки в наклонном положении До подачи складок радиально — поворотным устройством были установлены все 24 трубчатые колонны, і вязанные системой связей, обеспечивающих их устойчивость. Каждая складка устанавливалась на две колонны и верхним концом состыковывалась с вертикальными ребрами центрального кольца двумя рядами монтажных блоков, после чего узел сваривали.

Конструктивные решения

Конструкции большепролетных купольных покрытий в гражданских зданиях применяют для торговых и выставочных павильонов, спортивных { сооружений, больших аудиторий или актовых залов и т. п. В промышленных зданиях купольными покрытиями перекрывают ангары, склады, биофильтры, оранжереи, астрономические обсерватории, стационарные радарные установки.

Купола возводятся в основном диамезром 20,0…60,0 м, но есть и уникальные объекты с купольным покрытиями диаметром ]00,0…200,0 м,

В настоящие время купола проектируются и возводятся из стальных и алюминиевых трубчатых и профильных элементов, из дерева, а также иі сборного и монолитного железобетона.

По конструкции купола бывают с несущими ребрами (ребристые), сплошные из сборных железобетонных плит или монолитные и сетчатые.

Ребристые купола состоят из отдельных плоских ребер, поставленных в радиальном направлении, верхние пояса ребер образуют поверхность купола. В вершине купола радиально расположенные ребря примыкают к верхнему кольцу, а в основании — к нижнему опорному кольцу. Ребристые купола являются распорной системой. Распор может быть воспринят нижним опорным кольцом или конструкцией фундаментов. Между ребрами обычно укладываются специальные настилы по прогонам или создается мембранное покрытие.

Сплошные купола представляют собой тонкостенную ■ железобетонную оболочку с большой стрелой подъема и более сложной образующей. Покрытие таких куполов совмещает в себе несущие и ограждающие функции.

Сетчатые купола представляют собой многогранники, вписанные I сферическую или в другую поверхность вращения. Сетчатые купола по своему конструктивному выполнению могут быть однослойными (односетчатыми) и трехслойными (двухсетчатыми). Однослойные куполе] представляют собой оболочки, состоящие из одного слоя конструктивных элементов. Трехслойные сетчатые купола состоят из двух сетчатых поверхностей, соединенных между собой решеткой.

Приведенные три типа куполов нельзя противопоставлять один другому, каждому из них присущи свои достоинства и недостатки, для каждого характерны свои области применения в зависимости от назначения зданий и технологических процессов, протекающих в них.

Купола всех видов опираются на наружные растянутые и внутренние і жатые распоры кольца (железобетонные сборные и монолитные металлические).

В зависимости от размера купола, массы монтируемых элементов, к-хнических возможностей строителей, а также степени стесненности і іройплощадки для монтажа используют: один (рис 6.1) или два

мобильных крана; тяжелый башенный кран, двигающийся по кольцевому лути; модифицированный козловой кран; головку башенного крана, расположенную на монтажной опоре (рис.6.2), монтажную мачту совместно с мобильным краном

|

Л-А

|

Специальные технологии возведения железобетонных оболочек

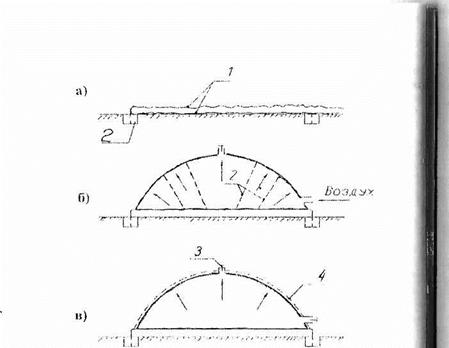

5.5.1. Возведение монолитных оболочек на пневмоопалубке

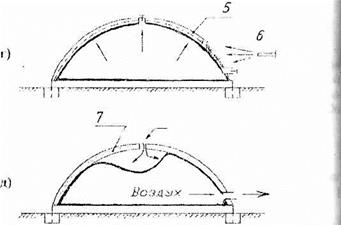

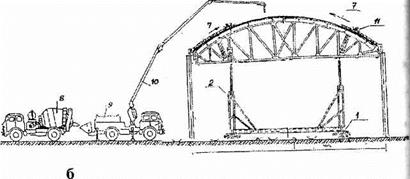

Для возведения монолитных оболочек при бетонировании используется пневмоопалубка. Она представляет собой мягкую надувную несущую конструкцию. Поставляется на объект к месту бетонирования в иіернутом виде (пакет) (рис.5.13) в комплекте с компрессорным оборудованием.

Состав процесса:

1. Доставка на объект пакета пневмоопалубки.

2. Размещение пакета опалубки и его развертывание на поверхности палубы передвижного кондуктора.

3. Надувание пневмоопалубки воздухом до проектных размеров.

4. Выверка по нивелиру верхней поверхности пневмоопалубки.

5. Установка арматуры, закладных деталей и подкладок фиксаторов

6. Укладка на опалубку бетонной смеси и ее уплотнение.

7. Выдержка бетона до заданной (распалубочной) прочности.

8. Раскружаливание: выпуск воздуха по заданному режиму.

9. Полный выпуск воздуха из опалубки.

10. Перемещение кондуктора с пневмоопалубкой и компрессором на v недующую позицию.

|

|

![]()

Рис 5 ІЗ Пневмоопалубка (принцип работы) д — этапы устройства, 1 — мягкая оболочка, 2 — тяжи, 3 — клапаны, 4 — арматури 5 — бетонная смесь; 6 — набрызг бетонной смеси, 7 — железобетонная оболочка

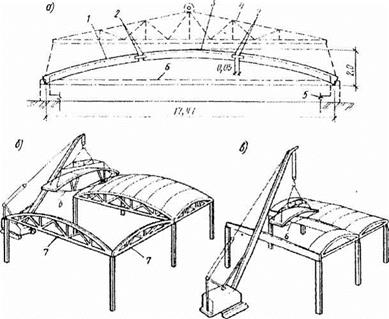

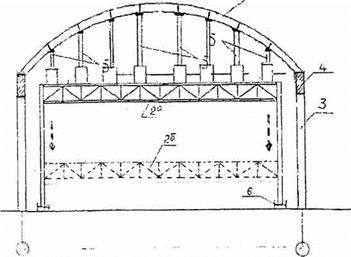

Данная технология применяется при наличии мощных подъемных механизмов. Суть способа такая же, как и при монтаже ферм или ригелей рам Конструкция собирается на передвижной ПУСб, установленной под проектным местом конструкции или бетонируется на аналогичной ПУСб. Мосле сборки и набора заданной прочности стыков или прочности всей оболочки в целом (монолитный вариант) оболочка поднимется системой подъемных механизмов на проектную отметку и закрепляется на несущих колоннах рабочими стыками.

Вертикальный подъем оболочки осуществляется четырьмя шектрическими ленточными фермоподъемниками. Процесс подъема показан на рис. 5.14, 5.15

Вертикальный подъем оболочки осуществляется четырьмя шектрическими ленточными фермоподъемниками. Процесс подъема показан на рис. 5.14, 5.15

Состав процесса:

1) Подготовительный этап

1) Устройство вдоль при оболочки катального хода чая передвижной ПУСб.

2) Постановка ПУСб на рабочую позицию «1».

3) Сборка подъемной і истемы (фермоподъемника).

а) установка по оголовкам

несущих колонн монтажных

падколонников (4 шт);

б) подвеска рабочих лент к плдколонникам;

в) опирание на рабочую центу домкратних балок;

г) установка дом кратной шегемы на домкратные балки 3 — сборные плиты 3×3, 4 — рабочие балки для рюмкраты з масляная станция) подъема оболочки, 5 — передвижная ПУСб,

и тяговых лебедок; 6 ~ катальный ход передвижной ПУСб

д) установка на домкратные системы рабочих балок (4 шт.) и і осдинение их канатами (4 шт.) с опорными балками.

II. Сборка оболочки. Одновременно с процессами п. З выполняется і норка оболочки на ПУСб на низком кондукторе. Опорная система кондуктора не требует опускания после монтажа, так как сборная оболочка і Нма поднимается, освобождая опорную часть кондуктора.

Сборка оболочки ведется с опиранием контурных ферм на рабочие палки подъемной системы.

При необходимости устанавливается кровельное покрытие несущей оболочки с тепло — и водоизолирующими слоями.

III Подъем оболочки.

После сборки и раскружаливания оболочки начинается цикличный (пошаговый) вертикальный подъем.

Состав процесса:

1. Домкратная система поднимает рабочие балки на высоту одного шага (100,0… 400,0 мм), которые через закрепленные канаты поднимают опорные балки с опертой на них оболочкой (рис.5.15).

2. В этом положении рабочая балка крепится к рабочей ленте стальным

КЛИНОМ, вставляемым В отверстие ленты. І

3. Домкратная балка отсоединяется от рабочей ленты (несущей клин выбивается). Таким образом выполняется переопирание балок Нагрузку воспринимает рабочая балка, а домкратная балка может свободно перемещаться вверх.

4. Домкратные опоры опускаются от нуля.

5. Тяговыми лебедками домкратная балка вместе с домкратной системой поднимается на один шаг.

6. Домкратные балки закрепляются на рабочей ленте, а крепления рабочих балок снимаются. Домкратные балки воспринимают нагрузку от оболочки, а рабочие балки могут свободно перемещаться вверх под действием домкрата.

7. Процесс циклично повторяется

8. На проектной отметке выполняются соединение углов оболочки (контурные фермы) с несущими колоннами — рабочий стык.

9 ГТУСБ перемещается на рабочую позицию «2».

10. Демонтируется и переставляется на рабочую позицию «2» подъемная система (формоподъемник).

Достоинства метода:

— Не требуется сложных высоких кондукторов с телескопической системой опускания и подъема.

Все операции процессов сборки, выверки, сварки, замоноличивания элементов оболочки, а также устройство кровельного покрытия выполнятся в удобных условиях — «на земле».

Недостатки:

— Большие начальные затраты на доставку и монтаж подъемной системы (формоподъемника).

— Требуются работники высокой квалификации.

|

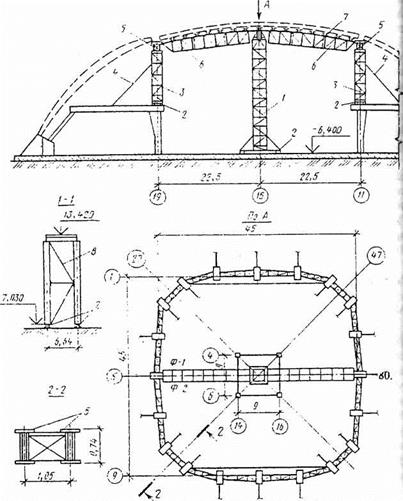

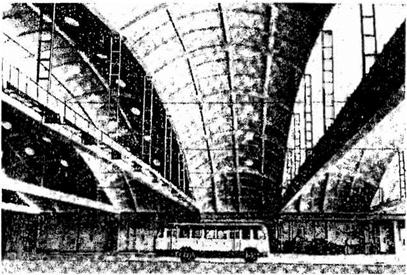

Наиболее интересным сооружением в нашей стране, перекрытым сборной оболочкой двоякой положительной кривизны, является универсальный спортивный зал «Дружба» (рис. 5.16) на стадионе Лужники в Москве.

Покрытие зала представляет комбинацию центральной сферической двояковыпуклой оболочки и 28 поддерживающих складчатых оболочек, опирающихся на общую фундаментную плиту.

Конструкция покрытия имеет три яруса опорных колец: верхнее (замыкающее центральную оболочку) — в виде контурного пояса из монолитного железобетона, среднее (на уровне перелома складчатых оболочек) — в виде стальной затяжки, нижнее — в виде монолитных контрфорсов и фундаментной плиты Верхнее и среднее опорные кольца очерчены по сложным пространственным кривым.

|

і Л

В плане покрытие приближается к овалу и имеет наибольший пролет 96 м. Максимальная высота конструкции зала 20 м (считая от шарнироп опор). Центральная оболочка имеет размеры 48×48 м и состоит из сборных

железобетонных плит пяти типоразмеров. Центральную оболочку монтировали блоками, состоящими из трех плит. Каждую из 28 і киадчатых оболочек собирали из шести железобетонных элементов четырех типоразмеров. Эти элементы соединяли в монтажных стыках тарной закладных частей, затем укладывали в стыки рабочую арматуру и ымоноличивали их.

Монтаж покрытия спортзала выполняли с помощью специально > проектированных и изготовленных временных подмостей (рис. 5.17) и ишренгельного усиления укрупненных блоков плит центральной

оболочки.

Конструкции каркаса временных подмостей, а также встроенные конструкции трибуной части монтировали гусеничными кранами СКГ — •10/63 и МКГ-25БР, установленными в центральной части зала и рельсовым краном СКР-1500, установленным снаружи здания.

При укрупнительной сборке ромбовидных складчатых оболочек одновременно приваривали проушины для строповки. Складки снимали со і іенда, перевозили к месту установки и монтировали в, проектное положение краном СКР-1500. В неделю монтировали четыре оболочки Подъем укрупненной ромбовидной складчатой оболочки массой 80. .85 т производили специальной трехветвевой траверсой грузоподъемностью 85 т.

Цикл работ по укрупнительной сборке и замоноличиванию і кладчатой оболочки составлял 7 дней (при трехсменной работе). На укрупнительной сборке были заняты три крана (МКГ-25БР, СКГ-40/63 и МКП-40).

Одновременно с монтажом каркаса подмостей выполняли укрупнителъную сборку плит покрытия центральной оболочки, тстоявшую из 108 сборных железобетонных плит шириной 2,4 и длиной ж і 7,2 м; их укрупняли в блоки 0,5×2, 4×21,5 м по три плиты в каждом. Масса одного блока достигала 21 т. Укрупнение плит производили на двух мшаллических стендах, обеспечивавших проектную кривизну собранного Гдлсжа и точность его геометрических размеров. Для обеспечения устойчивости каждого укрупненного блока плит центральной оболочки при его установке в проектное положение (вплоть до замоноличивания и рлекружаливания покрытия) на стендах блоки снабжали инвентарными ишренгельными затяжками.

Монтаж конструкции центральной оболочки выполняли рельсовым краном СКР-1500, перемещавшимся вокруг монтируемого зала по криволинейным замкнутым путям, а кроны МКГ-25БР и СКГ-40/63 использовали на укрупнительной сборке. Кран СКР-1500 был собран в і исциальном башенно-стреловом исполнении со стрелой длиной 30 м и маневровым клювом длиной 39 м: его грузоподъемность на вылете 43 м і ост авляла 25 т. При установке укрупненные блоки опирали на дубовые

|

Рис.5.17. Схема каркаса временных подмостей: 1 — центральная опора; 2 — гидравлические домкраты; 3 — стойки; 4 — подкосы; 5 — распределительные балки; 6 — фермы; 7 — прогоны; 8 — вертикальные свят |

прикладки, уложенные по заданным в проекте отметкам на конструкции временных подмостей

Установленный по основным осям (осям трибун в проектное ипиожение ромбовидный блок-оболочку удерживали от опрокидывания ниц воздействием ветровых нагрузок двумя временными металлическими і тиками, установленными на перекрытии трибунной части и двумя имноречными канатами расчалками

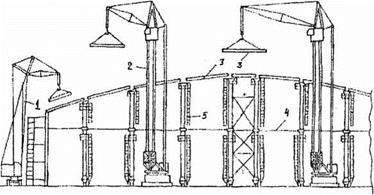

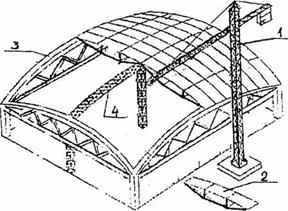

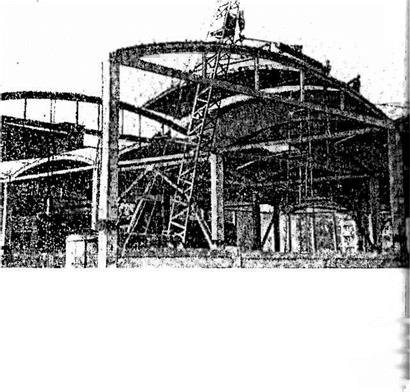

На рис. 5 18 показан монтаж большепролетной оболочки размером в інше 103×103 м из сборных легкобетонных элементов (в г. Минске).

Сборные элементы оболочки укладывались краном на ииддерживающие трубчатые леса. Оболочка освобождалась от поддерживающих лесов после сварки закладных частей, замоноличивания 11ыков. Армирования и бетонирования угловых зон и достижения бетоном /и",, проектной прочности.

|

Рис.5.18. Монтаж большепролетной оболочки размером 103×103 м: 1 — стреловой кран; 2 — башенный кран, 3 — элементы оболочки, 4 — связи жесткости; 5 — монтажные стойки |

Сборку с опиранием на несущие конструкции здания осуществляют при монтаже оболочек двоякой кривизны, цилиндрических оболочек, і к падчатых покрытий и т. д. при этом осуществляют предварительную и. иемную укрупнительную сборку и применяют грузозахватные ч іройства, исключающие возникновение в элементах монтажных н. іііряжений.

ГЛАВА 6. ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С КУПОЛЬНЫМ |

ПОКРЫТИЕМ ;

Технология устройства монолитных оболочек

В мировой практике строительства имеется много примеров возведения оригинальных железобетонных оболочек в покрытиях аэропортов, выставочных залов, рынков, спортивных сооружений и в ряде случаев промышленных зданий. Большинство из них имеют сложную конструктивную форму и поэтому выполнены в монолитном железобетоне.

При возведении монолитных оболочек используется та же техника, ч m и в описанных выше технологиях: те же передвижные стенды — іичідукторьі, передвигающиеся по рельсовому ходу (рис. 5.11). При небольшом количестве оболочек (1 .3 шт.) работы ведутся с помощью I юечных лесов.

Но в данной технологии по верху опорных стоек домкратов устроена і плотная палуба.

Состав процесса:

1 Устанавливается рельсовый путь по оси пролета для перемещения і’іиїдуктора.

2 Кондуктор устанавливается на позицию 1 и выверяется в плане и

3. С помощью домкратов палуба выставляется по нивелиру с учетом ьригшзны оболочки и ее строительного подъема.

4 На палубу укладывается рабочая арматура и закладные детали I )од арматуру укладываются подкладки — фиксаторы.

5. Выполняется смазка палубы жировыми смазками механизированным способом

6. Производится подача и укладка бетонной смеси с уплотнением нпощадочным вибратором Подача ведется краном бадьей или и юнонасосом.

7. Для предотвращения сползания бетонной смеси используется м.|неподвижная смесь с ОК — 5…8 см, укладка ведется от краев оболочки к їй тру

8 При большой кривизне оболочки (цилиндрические оболочки) у граев ставится внешняя опалубка (рис. 5.10, б).

|

1 — бадья, 2 — виброрейка; 3 — наружная опалубка; 4 — внутренняя опалубка; 5 — поддерживающие стойки или кондуктор |

|

|

|

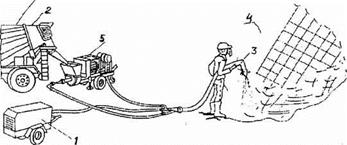

Весьма эффективна укладка торкрет-бетона: не требуется

пополнительного уплотнения бетонной смеси; малые потери материала |ин:кок) при нанесении его на горизонтальную поверхность.

|

Рис.5.12 Укладка бетонной смеси торкретированием (торкрет-бетон) 1 — компрессор; 2 — миксер; 3 — сопло; 4 — поверхность торкретирования (палуба кондуктора), 5 — компактный бетононасос |

Сборка оболочек из укрупненных секций

Технология укрупнительной сборки применяется при устройстве покрытии одноэтажных зданий с сеткой колонн 18×18, 18×24, 24×24, 18×30м и монтируется без каких-либо временных опор и железобетонных панелей размером 3×6 м, очерченных по цилиндрической поверхности со стрелой подъема 10…20 см. Панели перед монтажом укрупняют на нулевой отметке в блоки размером 3×18 из трех панелей 3×6 м с установкой временной интервальной затяжки (рис. 5.8) шпренгельного типа. Блоки устанавливают на контурные фемы-диафрагмы без применения поддерживающих лесов (рис. 5.9). После соединительной сварки панелей и замоноличивания между ними швов монтажные стяжки снимают. Съем производят с верхней поверхности оболочки

|

Рис 5.8 Безкондукторный монтаж оболочек из укрупнительных блоков: А — схема укрупнения оболочки из трех плит; б — оболочки двоякой положительной кривизны, в — цилиндрической оболочки; 1 — крайняя плита; 2 — стыковые накладки; 3 — средняя плита, 4 — траверса; 5 — стенд, 6 — инвентарная затяжка, 7 — контурные фермы-диафрагмы |

Состав процесса:

1 Организуется передвижная ПУСб, которая перемещающается по |и носовому ходу вдоль возводимого корпуса. При этом она все время находится в зоне действия монтажного крана.

2 На ПУСб из трех плоских плит размером 3,0×6,0 м собирается моїпажньїй блок с верхней образующей, очерченной по цилиндрической поверхности.

3. На несущие колонны краном устанавливаются контурные опорные їм і к и или фермы.

4. Краном блок устанавливается на контурные элементы и ыкрепляется.

5. Шпренгель снимается с блока и возвращается на ПУСб.

|

Рис.5.9. Сборка оболочек из укрупненных блоков на центральной монтажной опоре: 1 — монтажный кран; 2 — блок из трех плит; 3 — контурные фермы; 4 — монтажная опора |

6. После установки всех элементов в пределах одной оболочки (6 или 8 шт.) они соединяются сваркой с контурными элементами и между собой. Швы замоноличиваются.

При установке по оси пролета продольной монтажной опоры указанная технология позволяет перекрывать пролеты 30,0 и 36,0 м (рис. 5. 9). Но в этом случае добавляется процесс раскружаливания.

7. Раскруж&ливание системы ведется после набора бетоном швов 70% проектной прочности в следующим порядке:

плавно, синхронно, отдельными этапами по 10… 20 мм осаживаются домкраты;

постепенно в направлении от середины секции к крайним снимают усилия с временных затяжек.

Цилиндрические оболочки

Цилиндрический железобетонные оболочки шириной 6,0 и 12,0 м пролетами 18,0, 24,0, 30,0 м собираются на временных опорах (лесах) и:» отдельных криволинейных плит размером 3,0×6,0 и 3,0×12,0 м (после укрупнения) (рис. 5.6).

Такие оболочки устраивают из крупноразмерных сводчатых панелей КЖС и КСО. Панель КЖС представляет собой тонкостенный; предварительно-напряженный свод-оболочку с двумя ребрами» диафрагмами сегментного очертания

1 Іанели КЖС изготавливаются полностью на заводе и доставляются и. і монтаж в готовом виде, как законченная пространственная конструкция 11|шменение КЖС пространственного типа размерами 3×18 и 3×24 м и ИМеС го стропильных ферм и ребристых плит дает существенную экономию мшериалов (до 30 .40 %) за счет использования пространственного ||||фекта с вовлечением всей оболочки покрытия в работу конструкции. Применение панелей-оболочек КЖС может осуществляться в покрытиях ж 1-х видов с любым числом пролетов длиной до 24 м. Конструктивное решение покрытия из панелей КЖС проще, чем ребристыми плитами 3×12 м Число основных монтажных элементов сокращается в 1,5 . 2 раза, уменьшается высота наружных стен: продольных на 1,2 м, торцевых — на I м

Монтаж элементов цилиндрических оболочек выполняю! цыдиционными методами с использованием кранов с соответствующими і ру ювысотными характеристиками.

При устройстве бочарных оболочек (сводов) плиты криволинейного очертания размерами в плане 1,5×3,0 м монтируются на две пологие — гепезобетонные арки с затяжкой.

|

|

Сочетание криволинейного очертания арки в направлении пролета с криволинейным очертанием поперечного сечения дает возможность перекрывать пролеты 100,0… 120,0 м Однако бочарные оболочки весьма і инжны в монтаже.

Рис 5 6 Схема монтажа цилиндрических оболочек различного типа

I — бортовая балка, 2 — поперечная балка-распорка. 3 — цилиндрическая плита

«на пролеї», 4 — монтажный кран; 5 — временная стойка, 6 — домкрат,

7 — сборная поперечная полубалка-распорка, 8 — Г-образные плиты, образующие

ооолочку, 9 — укрупненная на стенде плита оболочка, усиленная временным

шпренгелем, 10 — временный шпренгель

Оболочки собираются на лесах, установленных под элементами Перед установкой на леса Г-образные плиты (8) укрупняют в монтажные секции, сваривая их между собой и проводя них временный шпренгель (9)

Монтаж сборно-монолитных оболочек

5.2.1. Оболочки двоякой кривизны

Различают два принципа сборки сборно-монолитных оболочек.

сборку на уровне земли на специальном кондукторе последующим подъемом цельнособранной оболочки в проектно положение с помощью домкратов или кранов;

сборку на проектных отметках — основной технологически метод строительства оболочек в нашей стране (рис. 5.3, 5 4, 5.5).

Сборку на проектных отметках осуществляют двумя способами: и монтажных поддерживающих устройствах и с опиранием укрупненных элементов оболочки на несущие конструкции здания ‘

а) Сборку оболочек на монтажных поддерживающих устройствах применяют при монтаже покрытий промышленных зданий, устройстве отдельно стоящих большепролетных оболочек и некоторых других конструкций. Оболочка собирается из плоских железобетонных плит размером 3000x3000x100 мм квадратной или ромбовидной формы

При строительстве многопролетных промышленных зданий,’ перекрытых оболочками двоякой кривизны размерами в плане 24×24 30×30, 36×36 м, используются инвентарные кондукторы, переднигаюшиесі по катальным ходам (рис. 5.3, 5 4)

Состав процесса:

■ Устройство рельсового хода для катучего кондуктора

■ На позиции 1 устанавливается кондуктор на всю ячейку.

■ Палуба кондуктора поднимается на проектную отметку. Опоры домкратов широкие и расположены в узлах плит (где сходятс| четыре угла плит).

■ Опоры домкратов выставляются по нивелиру с учетом кривизны оболочки и «строительного подъема» в точках опирання.

■ Краном укладываются железобетонные контурные опорные фермы — диафрагмы.

■ Краном выполняется укладка плоских железобетонных плит и I опиранием крайних рядов на контурные фермы, остальных — ни опорные домкраты. Порядок укладки : от краев к центру.

• Выполняется сварка закладных деталей плит с контурными фермами и плит между собой.

■ Швы заделываются бетонной смесью.

■ Выдержка до набора бетоном швов 70% расчетной прочности

■ Раскружаливание. Опускание опорных частей домкратов, затем опускание всего кондуктора

|

Рис.5.3. Организация сборки покрытия промышленного здания из оболочек двоякой положительной кривизны. 1 — контурная ферма, 2 — элементы оболочки; 3 — стенд-кондуктор в рабочем положении, -> — направление перестановки техники; — К — направление сборки |

|

Рис.5.4. Схема сборки оболочек на стенде-кондукторе: I железобетонная плита 3.0×6.0 м, 2 — стенд-кондуктор в двух положениях: а — рабочее; б — опушенное; 3 — несущие колонны; 4 — контуоные Феимы; 5 — монтажные опоры, 6 — катальный ход |

Рис.5 5 Последовательность монтажа оболочек из цилиндрических

Рис.5 5 Последовательность монтажа оболочек из цилиндрических

плит по аркам-диафрагмам

б) По другой технологии сборка оболочек двоякой кривизны ведете* из цилиндрических железобетонных плит размерами 3×12 и 3×18 м по’ опорным фермам-диафрагмам пролетом 12 .24 м, то есть в плане’ оболочка получается прямоугольной. Состав процесса аналогичен предыдущему, однако монтажный кран должен иметь большую грузоподъемность (рис. 5.5).

При этом технологии значительно сокращают затраты на сборку, сварку и замоноличивание швов. Не требуется громоздкого монтажного оборудования (стенды, катальные ходы).

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С ПОКРЫТИЕМ. ПРОСТРАНСТВЕННЫМИ КОНСТРУКЦИЯМИ

ГЛАВА 5. ВОЗВЕДЕНИЕ ЗДАНИЙ С ПОКРЫТИЯМИ

ИЗ ОБОЛОЧЕК

5.1. Особенности возведения покрытий из оболочек

С появлением в начале XX века железобетона, способного |||1ИН!1мать любые формы и эффективно работать на сжатие, растяжение и и о но, стали создавать такие строительные конструкции, в которых in пользовались качества нового материала, на свойства которого можно оказывать влияние.

Такими конструкциями явились оболочки В то время как сводчатые ічшетрукции воспринимали в основном сжимающие напряжения, в оболочках под действием нагрузки возникало сложное напряженно — іігформированное состояние. Под оболочкой понимается структура, форма мі юрой представляет собой поверхность одинарной или двоякой |.|шиизны, а толщина очень мала по сравнению с размерами самой поверхности (рис. 5.1).

Основное отличие оболочек от сводов состоит в том, что в них во шикают и растягивающие, и сжимающие усилия.

Интенсивное развитие железобетонных оболочек в 30 — 50-х годах привело к тому, что сами понятия «пространственные конструкции», пространственная работа» связывались прежде всего с оболочками < ^повременно интенсивно развивалось формообразование оболочек. Если в первых оболочках были использованы простые геометрические формы — Цилиндр и сфера, то в дальнейшем было изобретено большое число iiiiiil груктивных форм из железобетона в соответствии с требованиями Н]|и гектурно-строительного и технологического проектирования.

Наконец, получили развитие оболочки из разновидностей іі-ісіезобетона — армоцемента и фибробетона.

Развитие синтетических материалов позволило создать группу мч1 ких оболочек, а также их комбинаций с тросовыми сетками.

Мягкие оболочки могут иметь любую форму. Их отличительной ні ішенностью является способность воспринимать только растягивающие Vi илия. Из числа типов мягких оболочек наиболее распространены пневматические надувные конструкции — замкнутые мягкие оболочки, і ыбнлизированные избыточным давлением воздуха.

Строительство монолитных железобетонных оболочек требует і ‘южной по форме опалубки.

Покрытия в виде оболочек экономичны и эстетичны Они позволяют уменьшить или исключить появление в конструкциях изгибающих моментов и, следовательно, снизить их материалоемкость.

![ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С ПОКРЫТИЕМ. ПРОСТРАНСТВЕННЫМИ КОНСТРУКЦИЯМИ Подпись: ■ 3000 Рис. 5 ] Схема оболочек различного формообразования: а - купола, б - цилиндрические оболочки, в - призматические складки, г - оболочки положительной Гауссовой кривизны, д - оболочки отрицательной Гауссовой кривизны (гиперболический параболоид), е - волнистые своды; ж - складчатые своды; 1 - нижнее опорное кольцо; 2 - верхнее опорное кольцо, 3 - плиты, 4 - бортовые элементы, 5 - фермы-диафрагмы, 6 - плиты волнистого поперечного сечения; 7 - плиты складчатого поперечного сечения](/img/1223/image050_0.gif) |

Тонкостенные оболочки по формообразованию делятся на: цилиндрические оболочки; призматические складки; оболочки двоякой положительной и отрицательной кривизны; волнистые или складчатые своды и др. (рис. 5 1). Оболочки изготавливают из железобетона, металла, j дерева

Железобетонные оболочки сооружают монолитными, сборными, і норно-монолитными.

Пространственные покрытия в виде оболочек используют для покрытия ангаров, гаражей, рынков, стадионов, концертных, спортивных «шов и других сооружений с пролетом от 18, 24×24, 24×30, 30×30, 36×36, Шх40м, в отдельных случаях пролетом 60, 80, 100, 120 м.

|

Рис.5.2. Интерьер 5-го автобусного парка в Ленинграде Покрытие: бочарный свод-оболочка пролетом 120.0 м |

Оболочки используются для перекрытия значительных площадей без промежуточных опор. В них наиболее полно используются пластические и прочностные свойства железобетона, что обеспечивает снижение по і равнению с покрытиями из линейных и плоских конструкций, расхода in:гона на 30-35% и стали на 20-25%.

В России для возведения пространственных конструкций, как правило, применяют сборные элементы заводского изготовления. Этому і нособствуют разработанные в стране конструкции сборно-монолитных иполочек двоякой положительной кривизны, предназначенных для покрытий промышленных зданий с сеткой колонн от 18×18 до 36×36 м, которые монтируют из плоских однотипных элементов.

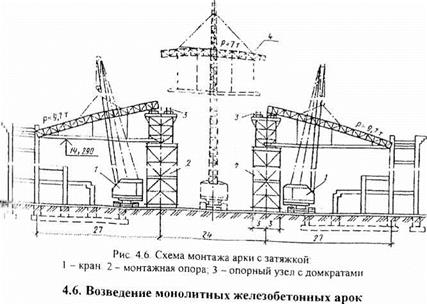

Монтаж арок с затяжками

соединения элемента арки (отправочной марки) с затяжкой н необходимыми подвесками, причем все узлы выполняют жесткими дня возможности кантовки блока перед подъемом. Затем вся арка собирасти* из таких блоков-секций на монтажных опорах как балочный элемент (см рис. 2.5) после выполнения всех рабочих стыков собранная конструкция раскружаливается (рис 4.6).

|

При данной технологии не требуется организации площадок Мфупиительнои сборки, рельсовых путей и транспортных тележек Для возведения каждой арки устраивается опалубка на стоечных лі і их При этом палуба опирается на опорные домкраты, что обеспечивает і іимаиие строительного подъема и возможность раскружаливания. |

|

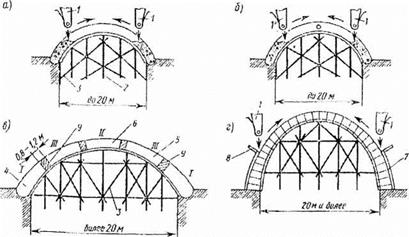

Рис 4.6. Бетонирование арок а, б — бетонирование арок пролетом до 20 м, в. г — то же, пролетом более 20 м, I — бадья, 2 — стойка, 3 — подкос. 4, 5, 6 — участки бетонирования, 7 — наружная опалубка, 8 — направляющий шит, 9 — разделяющая полоса |

1 Установка стоечных лесов и обеспечение их устойчивости.

2. Установка и выверка палубы по отметкам с учетом «строительного подъема’).

3 Установка арматуры и закладных деталей.

4 Укладка бетонной смеси с уплотнением.

Порядок укладки:

1) Арки пролетами до 20.0 м бетонируют одновременно с двух сторон от опор к середине (рис. 4 6, а, б).

2) Арки пролетами более 20 м с большими сечениями бетонируются участками. Для двухшарнирных арок количество таких участков должно быть нечетным, а для трехшарнирных — четным.

Состав процесса

Между участками оставляются разделительные полосы шириной

0,8… f,2 м

1. Укладывается смесь на каждом участке непрерывно

Последним бетонируются участки, прилегающие к опорным!, участкам арки.

2. Во избежание выпучивания опалубки в вершине арки бетонируют замковый участок

3 Укладывается бетонная смесь в рядовые участки равномерно с 1 двух сторон арки (рис. 4 6. в, г) с уплотнением глубинными вибраторами.

4 Разделительные полосы бетонируются через 6.8 суток после 1

того, как произойдет усадка бетона основных участков. ;

5. Для разделительных полос применяется жесткая смесь (ОКАІ…З |j

см).

6. Приопорные участки высоких (крутых) арок бетонируются в четырехсторонней опалубке, чтобы смесь не сползала при ]’ виброуплотнении

7 Смесь подается в бадьях; загружается в открытую опалубку сверху! или в специальные окна при четырехсторонней опалубке.

8. Уплотняется смесь внутренними вибраторами, а при густом 1 армировании и большой высоте сечения арок — комбинированным 1 способом применяя внутренние и навесные вибраторы