Архивы рубрики ‘ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА’

Методы устройства набивных свай

Набивные сваи изготовляются непосредственно на строительной площадке без сотрясения грунта и в естественных условиях, что особенно важно при производстве работ вблизи или внутри существующих зданий и сооружений. В грунте устраиваются скважины или подобные полости с последующим их заполнением бетонной смесью (с армированием или без него) или сыпучим грунтом (песком или песчано-гравийной смесью) — грунтовая (песчаная) свая. Диаметр набивных свай 0,4—2 м и длина до 50 м. Несущая способность достигает 600 т на одну сваю.

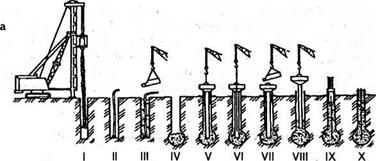

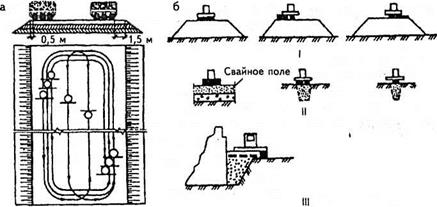

Широкое применение получили буронабивные сваи, сваи в пробитых скважинах и вытрамбованных котлованах (рис. 5.1).

При устройстве буронабивных свай бурение в водонасыщенных и неоднородных глинистых грунтах текучей консистенции с прослойками песка и супесей требует крепления стенок скважин обсадными трубами. Российский инженер А. Э. Страус в 1899 г. изобрел набивные бетонные сваи, изготовляемые в буровой скважине путем трамбования небольших порций бетонной смеси при одновременном подъеме обсадной трубы. Был найден эффективный для того периода способ изготовления бетонных свай.

Проходка обводненных скважин в неустойчивых грунтах может выполняться и без обсадных труб под защитой глинистого бурового раствора без промывки. Глинистый раствор благодаря значительной плотности оказывает на стенки скважин гидростатическое давление, которое удерживает грунт от обрушения. Кроме того, циркулирующий раствор выносит на поверхность выбуренный грунт и охлаждает буровой рабочий орган. Бетонирование свай под глинистым раствором производят подводным способом.

Для увеличения несущей способности набивных свай их изготовляют с уширенным основанием. При неустойчивых грунтах его не делают. Существуют следующие способы получения уширения: трамбование, разбуривание и камуфлет — ный взрыв. Размеры уширения определяют приближенно по объему втрамбованного бетона.

Состав работ при устройстве буронабивных свай в плотных грунтах:

♦ установка буровой машины на ось скважины;

♦ бурение скважины до проектной отметки уширения с периодическим подъемом и очисткой бурового органа;

|

|

♦ замена бурового органа (шнека, ковша и др.) на расширитель скважины;

♦ бурение уширенной части скважины;

♦ зачистка и контроль качества скважины;

♦ погружение в готовую скважину арматурного каркаса;

♦ бетонирование скважины.

Технология изготовления свай в пробитых скважинах заключается в следующем. Сначала в грунт забивается обсадная труба, имеющая в верхней части специальный оголовок, а в нижней части плоский башмак, который после погружения грубы оставляется в скважине. Контроль окончания погружения трубы, кроме прямого промера, осуществляется по отказу за один удар. При необходимости армирования сваи в полость трубы устанавливается пространственный арматурной каркас, который должен иметь не менее 6 продольных стержней. После заг — руженид бетонной смесыо труба постепенно извлекается. Уплотнение уложенной бетонной смеси производится путем вертикальных колебаний обсадной трубы с помощью вибратора, закрепленного в нижней ее части. Сваи в пробитых скважинах в результате уплотнения околосвайного грунта имеют большую несущую способность, чем сваи, изготовленные в пробуренных скважинах.

Забивные сваи можно формовать с использованием пневмопробойников, особенно в стесненных условиях строительства. В отличие от бурильных установок для них не требуются свободные площади и подъездные пути. Пневмопробойником сначала пробивают вертикальную скважину. Затем его извлекают и заполняют скважину Полусухой бетонной смесью. При повторной проходке пневмопробойника смссьуплотняется и вдавливается в стенки скважины, обеспечивая сцепление с грунтом. При этом грунт уплотняется, что улучшает работу сваи. Операции повторяют до получения сваи нужного размера. Диаметр сваи может достигать 300 мм, глубина — 10 м.

Сваи в вытрамбованных котлованах (глубиной до 4,5 м) выполняются аналогично сваям в пробитых скважинах с помощью специального оборудования, в том числе штампонабивные фундаменты с микросваями. Такие фундаменты представляют собой монолитные конструкции, состоящие из заглубленных, выштам — пованных в грунте, ростверков и нескольких микросвай (2—6) в интенсивно уплотненном грунтовом ядре.

Выштамповка скважин осуществляется специальным составным лидером, который навешивается на копре для погружения свай, снабженном трубчатым дизель-молотом. Стенки выштампованных скважин имеют качественную поверхность и достаточно высокую прочность для бетонирования фундаментов без устройства опалубки.

Методы погружения заранее изготовленных свай

Наиболее широко в строительстве используются готовые железобетонные сваи квадратного или прямоугольного сечения длиной от 3 до 20 м и сечением от 20×20 до 40×40 см. Применяются также составные сваи такого же сечения, сваи-колонны и пирамидальные сваи, дающие возможность при том же расходе материалов повысить за счет распорного эффекта несущую способность почти в 1,5 раза. Наряду со сплошными сваями (без полостей в стволе) в незначительном объеме изготовляются полые (с продольной полостью в ее стволе), в том числе железобе-

тонные призматические и пирамидальные сваи с полостями различных поперечных сечений, трубчатые (забивная цилиндрическая свая, образуемая погружением в грунт стальной или тонкостенной железобетонной трубы), пакетные — готовые сваи, полученные из нескольких продольных элементов, соединенных в пакет. К готовым сваям относятся и шпунтовые сваи (шпунтины) из досок либо брусьев с боковым гребнем и пазом или из специального прокатного профиля с замковым соединением по боковым продольным сторонам для образования в грунте водонепроницаемой шпунтовой стенки. Полые сваи, через полость которых осуществляется охлаждение вечномерзлых грунтов в зимнее время, называются холодными.

Тонкостенные полые сваи большого диаметра (свыше 0,8 м) с замкнутым поперечным сечением (сваи-оболочки) позволяют экономить при одинаковой удельной несущей способности с традиционными конструкциями свай до 30% бетона и 10—20% арматуры. Сваи-оболочки имеют кольцевое сечение диаметром до 6 м и общую длину до 40 м, составленную из звеньев длиной 3—8 м.

Забивка свай осуществляется с помощью копровых установок (копров), смонтированных на различном ходовом оборудовании: колесных тележках, спецшасси с пневмоколесным ходом, самоходных кранах и экскаваторах и др. Рабочим оборудованием таких установок являются свайные молоты. Свайныймолот со свайным наголовником навешивается на мачту копра. В зависимости от проектного положения свай применяются вертикальные Копры (для забивки вертикальных свай), наклонные (для забивки наклонных свай) и универсальные (для забивки свай в любом положении).

При выборе типа агрегата следует исходить из технологических условий площадки, типоразмеров сваи, производительности и технологических особенностей машины и сетки свайного поля.

До начала производства свайных работ должны быть выполнены следующие операции: отрывка котлованов и траншей, разбивка осей свайных рядов и мест погружения свай, устройство подъездных дорог, укладка свай у места их погружения с предварительным осмотром и в случае необходимости с отбраковкой. Для раскладки комплектов свай у мест их погружения используется грузоподъемный кран. Свая, являющаяся ориентиром при погружении других свай свайного или шпунтового ряда, называется маячной. В случае повреждения или недостаточной несущей способности проектной сваи рядом с ней погружается в грунт свая-дублер.

Технологический процесс погружения свай забивкой состоит из следующих операций: установки копра; подтаскивания сваи к копру (подтаскивать сваи можно только через отводной блок, закрепленный на основной раме сваебойного агрегата); подъема и установки сваи на место Погружения под молот (призматические сваи стропят, обязательно пропуская через монтажную петлю, тросом — удавкой, длина свободного конца которого не должна превышать 15 см); наведения, ориентирования и погружения сваи ударами молота; перехода копра или

перемещения оборудования к очередному месту погружения свай. При этом 70— 80% рабочего времени расходуется на передвижки копров, сама же забивка свай занимает только 20—30%. Поэтому выбору наиболее подходящего сваебойного оборудования и рациональной схемы перемещения копров, подготовке путей, предварительному размещению свай на площадке, подаче их к копру, строповке и другим вопросам организации работ необходимо уделять большое внимание.

Свайные молоты подразделяются по виду привода, по способу управления и принципу действия. Они бывают: с механическим приводом (ударная часть этих молотов поднимается лебедкой); с гидравлическим приводом (преобразование и транспортирование энергии посредством жидкости); с пневматическим приводом (используется энергия сжатого воздуха); дизель-молоты (работают по принципу двигателя внутреннего сгорания).

Системы управления свайными молотами делятся на рычажные, полуавтоматические и автоматические. По принципу действия различают молоты: простого действия, у которых привод используется только для подъема ударной части, а забивка свай осуществляется ударом свободно падающего молота; двойного действия, у которых привод используется как для подъема, так и для забивки сваи (дизель-молоты).

В мировой практике самой многочисленной группой машин длязабивки свай, шпунта и труб являются трубчатые дизель-молоты. Они выгодно отличаются от других типов молотов независимостью от посторонних источников энергии, простотой конструкции, низкой себестоимостью и высокой производительностью. У трубчатых дизель-молотов есть и существенные недостатки: они трудно запускаются при погружении свай в слабые грунты и не обеспечивают независимого управления при блочной и батарейной забивке свай.

Масса ударной части молота, в том числе дизель-молота, должна быть: при длине сваи более 12 м — не менее массы сваи; при длине сваи до 12 м при плотных грунтах — не менее 1,5 массы сваи, а при грунтах средней плотности — не менее 1,25 массы сваи, включая во всех случаях массу наголовника.’

Возрастающие нагрузки на фундаменты требуют создания сваебойной техники с массой ударной части до 10 т, а для строительства монументальных сооружений — паровоздушных молотов и гидромолотов с массой ударной части 50—200 т.

Выбор молота для забивки свай и свай-оболочек производят в зависимости от проектной несущей способности свай и их массы. Вначале определяют минимально необходимую энергию удара молота Э (в Дж):

Э= 175аР,

где а — коэффициент, равный 25; Р — несущая способность сваи, кН.

По справочным данным подбирают молот, энергия удара которого превышает значение Э. Проверку производят по условию:

(Q„ + q)/3p<K,

где Qe — полная масса молота, кг; масса сваи, кг;

Эр — расчетная энергия удара, Дж, равная 0,4 Qa для штанговых и 0,9 Qa для трубчатых молотов;

К — коэффициент, принимаемый равным: 6 — для трубчатых дизель-молотов; 5 — для штанговых молотов при забивке железобетонных свай.

Первые удары по свае производят с малой высоты — до 0,5 м, пока она не получит правильного направления. Затем силу удара молота постепенно увеличивают до максимальной. От каждого удара свая погружается на определенную величину, называемую отказом. Сваи забивают до достижения расчетного отказа, который принято находить как среднее значение замеров погружения от десяти Ударов. Серию ударов, выполняемых для замера среілней величины отказа, называют залогом.

Недобиванис свай по технологическим причинам и грунтовым условиям допускается на 0,5 м при их погружении на 10 м, и на 1 м при погружении на глубину более 10 м. Отклонения верха голов догруженных свай не должны превышать +50 мм.

При застройке районов, где залегают значительные (до 40 м) толши слабых грунтов, применяются составные сваи из 8-мегровых элементов без острия на нижнем конце, имеющих специальные монтажные замки, которые обеспечивают равнопрочность сваи по всей длине. Составные сваи погружаются с помощью обычного сваебойного оборудования.

Технологический процесс безотходной забивки свай осуществляется в. такой технологической последовательности:

♦ с помощью вспомогательной лебедки в отверстие разрывного устройства устанавливают сваю, лебедкой опускают на верхнюю ее часть наголовник с молотом и начинают погружать сваю;

♦ после погружения модульная часть сваи наращивается следующей сваей. Состыкованные сваи погружают в грунт до необходимой отметки;

♦ недопогруженная часть сваи зажимается двумя поясами разрывного устройства и отрывается;

♦ оторванная часть сваи, находящаяся в верхнем поясе разрывного устройства, ориентируется на ось забивки следующей сваи перемещение^ копра или манипулированием мачтой;

♦ затем молотом ее погружают в грунт и наращивают следующей.

Цикл повторяется. Для безотходной технологии сваи изготовляют одного типоразмера — модуля, имеющего специальное стыковое соединение.

Виброіюгружсіше свай, шпунтов, труб производится вибрированием с помощью вибропогружателя (вибрационной машины). При вибрации сцепление частиц грунта и трение сваи о грунт уменьшаются, и свая под действием собственного веса и веса вибропогружателя погружается в грунт.

Вибропогружатель состоит из вибратора направленного действия, электродвигателя с редуктором, приспособления для крепления к верхнему концу сваи и пульта управления. Вибропогружатель можно использовать в комплекте с копром или краном, имеющим направляющую стрелу.

Низкочастотные вибропогружатели применяются для погружения тяжелых свай, высокочастотные — легких. Низкочастотный вибропогружатель со статическим моментом дебалансов 93 кН имеет частоту колебаний 7 с-1; возмущающая сила его дебалансов — 185 кН; амплитуда колебаний (без сваи) —20 мм; мощность электродвигателя — 69 кВт; масса — 4 240 кг. Вибропогружатель с такими параметрами обеспечивает погружение железобетонных свай квадратного сечения 35×35 см массой до 3 т и может быть использован для погружения свай-оболочек массой до 10 т в сочетании с подмывом грунта и его выборкой из полости.

Эффективность работ по погружению элементов в грунт увеличивается при дополнительном применении подмыва, который рекомендуется во всех случаях, когда грунты отличаются от водонасыщенных песков, а требуемая глубина погружения превышает 8 м. Например, без подмыва железобетонные сваи трудно погрузить больше, чем на Юм, даже при погружении их в песчаные водонд — сышенные грунты. Вибропогружение весьма успешно применяется в гидротехническом строительстве при погружении металлических шпунта в водонасыщенные песчаные грунты.

В последнее время вместо вибропогружателей часто используются вибромолоты (массой от 1 до 12 т), действие которых основано на сочетании ударных и вибрационных воздействий на сваю. Применение вибромолотов позволяет сократить время погружения свай и свай-оболочек до 8 раз по сравнению с погружением аналогичным по мощности вибропогружателем. Их использование особенно эффективно при тяжелых грунтах с каменными включениями.

Безударное погружение готовых свай осуществляется тремя способами: завинчиванием, вдавливанием и гидроподмывом.

Винтовые сваи наиболее широко применяются для устройства фундаментов радиомачт и опор ЛЭП в качестве анкеров, т. е. в тех случаях, когда имеют место выдергивающие нагрузки. Ствол сваи может быть стальным или железобетонным, башмак изготавляют литым из стали, чугуна или железобетона. Диаметр ствола — 40—60 см, диаметр лопастей — 1—2,5 м.

Винтовые сваи погружают в грунт завинчиванием с помощью кабестанов (механизмов, передающих свае вращательное движение при погружении в грунт) или специальных установок.

Статическое вдавливание свай осуществляется вдавливающим агрегатом на базе двух тракторов или системой гидравлических домкратов. Вибровдавливанйе производится за счет веса сваи, вибропогружателя и трактора, на котором смонтирована установка.

Способ вдавливания эффективен при погружении коротких свай длиной до 6 м, при этом не разрушаются головы свай.

Суть погружения свай способом гидроподмыва заключается в том, что под действием воды, направленной под напором к острию сваи из одной или нескольких труб, лобовое сопротивление грунта снижается. Забивные сваи, погружаемые в грунт с одновременным подмывом их водой, подаваемой под давлением под острие свай, называется подмывными. Висячие сваи погружать методом гидроподмыва нельзя, так как при этом нарушается сцепление их боковой поверхности с грунтом.

СВАЙНЫЕ РАБОТЫ

На смену традиционной технологии возведения зданий на грунтовых подушках пришли методы устройства оснований и фундаментов зданий и сооружений с использованием свай со значительным уменьшением объемов земляных и бетонных работ. С помощью свай передаются нагрузки на нижележащие прочные слои грунта, увеличивается несущая способность слабых грунтов, осуществляется временное крепление стенок котлованов или защита от воды.

Свайные работы — строительные работы по изготовлению, погружению в грунт, извлечению (в случае надобности) свай, объединению отдельных погружаемых в грунт свай в единую конструкцию (устройство ростверков свайных фундаментов или мостовых опор, установка продольных связей и анкерных креплений на шпунтовой стенке и др.).

Методы производства свайных работ зависят от вида применяемых свай. Свая — стержневой конструктивный элемент, погружаемый в грунт или образуемый в скважине для передачи нагрузки от сооружения грунту.

По способу устройства сваи подразделяются на готовые и набивные.

Готовые сваи изготовляют заранее и погружают в грунт забивкой, вибрацией, вдавливанием, завинчиванием, подмывом или комбинированным методом.

Набивные сваи сооружаются непосредственно в грунте, в местах их проектного расположения, путем устройства скважин и заполнения их бетонной смесью или песчаным грунтом. В некоторых странах набивные сваи называют местными сваями. Их области применения: твердые глинистые грунты с включением валунов и объекты, где забивка или погружение свай недопустимы из-за возможности деформирования прилегающих строений, конструкций или земляных массивов и др. К набивным сваям относятся и вытрамбованные (выштампованные) сваи, сваи в пробитых скважинах.

По способу передачи нагрузки на грунты сваи подразделяются на сваи-стойки, передающие нагрузку на прочный малосжимаемый грунт главным образом за счет опирания на него острием, и висячие сваи, несущая способность которых обеспечивается главным образом трением их боковой поверхности о грунт.

Техника безопасности. Охрана окружающей среды. при производстве земляных работ

Производство земляных работ в зоне действующих подземных коммуникаций следует осуществлять под непосредственным руководством прораба или мастера, а в охранной зоне кабелей, находящихся под напряжением, или действующего газопровода, кроме того, под наблюдением работников соответствующих служб.

Наиболее опасными видами земляных работ являются работы по разработке траншей и котлованов, а основным опасным фактором — обрушение грунта.

Рытье котлованов и траншей с откосами без креплений в нескальных грунтах выше уровня грунтовых вод (с учетом капиллярного поднятия) или в грунтах, осушенных с помощью искусственного водопонижения, допускается при глубине выемки и крутизне откосов, приведенных в табл. 4.1.

При установке креплений верхняя часть их должна выступать над бровкой выемки не менее чем на 15 см. Устанавливать крепления необходимо в направлении сверху вниз по мере разработки выемки на глубину не более 0,5 м. Разборку креплений следует производить в направлении снизу вверх по мере обратной засыпки выемки.

|

Таблица 4.1 Допускаемая глубина разработки грунта без креплений

|

Примечание. При напластовании различных видов грунта крутизну откосов для всех пластов следует назначать по наиболее слабому виду грунта.

Котлованы и траншеи, разрабатываемые на улицах, проездах, во дворах населенных пунктов, а также в местах, где происходит движение людей или транспорта, должны быть ограждены. На ограждении необходимо устанавливать предупредительные надписи и знаки, а в ночное время — сигнальное освещение.

Места прохода людей через траншеи должны быть оборудованы переходными мостиками, освещаемыми в ночное время.

При разработке, транспортировании, разгрузке, планировке и уплотнении грунта двумя и более самоходными или прицепными машинами (скреперами, грейдерами, катками, бульдозерами и др.), идущими одна за другой, расстояние между ними должно быть не менее 10 м.

Погрузка грунта на автосамосвалы должна производиться со стороны заднего или бокового борта.

Односторонняя засыпка пазух у фундаментов и свежевыложенных подпорных стен допускается после мероприятий, обеспечивающих устойчивость этих конструкций.

Одной из работ, представляющих повышенную опасность для здоровья работающих, является прокладка тоннелей. Основные правила техники безопасности в этом случае следующие: достаточная подача воздуха; своевременное удаление газов и дыма; очистка воздуха от пыли; отвод природного газа.

В последнее время для указания направления проходки тоннелей часто используются лазерные приборы. Органы зрения человека при попадании на них лазерного луча могут быть повреждены. Простейшей мерой защиты в этом случае является установка лазерного прибора и направление луча на высоте, не опасной для работающих.

При проходке тоннелей существует риск обрушения стенок и кровли или заполнения его водой. Для исключения такой опасности перед началом производ —

сгва работ необходимо тщательно изучить местность, на которой будет возводиться объект.

К числу обязательных мероприятий при проведении взрывных работ относится ограждение опасной зоны каждого объекта сигнальными знаками и плакатами с предупреждающими надписями.

Земли, которые занимают временные земляные сооружения, должны быть рекультивированы (восстановлены). Рекультивация предоставленных во временное пользование земельных участков производится в ходе строительства, а при невозможности этого — не позднее чем в течение года после завершения строительных работ.

Вопросы для самопроверки

1. Какие земляные сооружения вы знаете? Их особенности.

2. Какие группы грунтов вы знаете? Их особенности.

3. Какие подготовительные процессы выполняют при производстве земляных работ?

4. Какие водоотводные мероприятия применяют при устройстве котлованов и траншей в водонасыщенном грунте?

5. Как крепятся стенки выемок при их рытье на большую глубину?

6. Как подсчитывают объемы земляных работ?

7. Какие способы производства работ используются при устройстве земляных сооружений?

8. Как производится разработка, транспортировка и укладка грунта гидромеханизированным способом?

9. Как производится уплотнение грунтов?

10. Как производится разработка грунта в зимних условиях?

Тест

1. Выемка в грунте, предназначенная для устройства оснований и фундаментов зданий и инженерных сооружений, — это:

а) траншея;

б) котлован;

в) шпур;

г) насыпь.

2. Выемка в грунте трапецеидального сечения, длина которой во много раз превышает ширину, называется:

а) траншеей;

б) котлованом;

в) шпуром;

г) насыпью.

3. С помощью центробежных насосов непосредственно из котлована или траншеи при выполнении земляных работ производится:

а) планировка;

б) устройство водоотводящих канав;

в) устройство оградительных обвалований;

г) водоотлив.

4. Все объемы земляных работ подсчитывают:

а) для плотного состояния грунта с учетом коэффициента водонасыщения;

б) для грунта в разрыхленном состоянии;

в) для грунта в специально уплотненном состоянии;

г) для плотного (естественного) состояния грунта.

5. Продольная траншея, образуемая экскаватором за один проход, называется:

а) прокладкой;

б) проходкой;

в) ярусом;

г) картой.

6. Землеройно-транспортная машина, представляющая собой базовую машину (трактор) с навесным оборудованием, состоящим из ножевого отвала, толкающей рамы и устройств для управления отвалом, — это:

а) бульдозер;

б) скрепер;

в) экскаватор;

г) гидромонитор.

7. Сооружение в земной коре вертикальных, горизонтальных или наклонных цилиндрических выработок различных диаметров и глубин:

а) планировка;

б) сварка;

в) водопонижение;

г) бурение.

8. Для бестраншейной прокладки инженерных коммуникаций используются:

а) экскаваторная разработка грунта;

б) бульдозеры и скреперы;

в) комплекты оборудования с гидродомкратами и пневмопробойниками;

г) гидромониторы.

9. Чаше всего взламывание мерзлого грунта производится:

а) рыхлителями (рипперами);

б) грузоподъемными кранами;

в) гидромониторами;

г) автосамосвалами.

10. Погрузка грунта на автосамосвалы должна производиться:

а) с любой стороны;

б) со стороны заднего или бокового борта;

в) со стороны кабины водителя;

г) только со стороны заднего борта.

|

Ключ

|

Разработка грунта в зимних условиях

При замерзании увеличивается механическая прочность грунта, что создает дополнительные трудности при его разработке. С другой стороны, замерзание грунта в некоторых случаях упрощает производство работ, так как не требуется выполнять сложные водоотводные мероприятия и устраивать крепления выемок.

В зимнее время не следует вести планировку и отделку земляных сооружений, разрабатывать неглубокие (до 3 м) выемки, котлованы и резервы.

Мероприятия, вызываемые особенностями производства земляных работ в зимнее время, можно объединить в три группы: предохранение грунта от промерзания (утепление); рыхление или резание промерзшего грунта на блоки; оттаивание мерзлого грунта.

Для защиты грунтов от промерзания и уменьшения их прочности применяют следующие способы:

1. Осушение грунтов путем устройства водоотводов или водопонижения для уменьшения влажности. Работы выполняются за полтора-два месяца до замерзания земли. Строительный сезон увеличивается в сухих грунтах на 7— 10 дней.

2. Рыхление, вспахивание с последующим боронованием талых грунтов и снегозадержанием в начале зимы. Рыхление на 0,5 м уменьшает глубину промерзания грунта на 40—60% по сравнению с обычными условиями, так как заключенный в порах грунта нециркулирующий воздух является хорошим теплоизолятором.

3. Укрытие талых грунтов полиэтиленовой пленкой, пенопластом, полимерной пеной или местными материалами (сухой торф, шлак, листва, стружки и др.). Пленку укладывают, как правило, в конце зимы, чтобы весной интен-

сивнее шло оттаивание грунтов. Пенопласт и полимерная пена эффективны для длительного сохранения грунтов в талом состоянии при большой глубине промерзания (3—4 м). Их наносят с помощью специальной пеногенерирующей машины или установки на базе поливомоечной машины осенью слоем 10—30 см в местах последующей разработки котлованов и траншей.

4. Введение химических реагентов применяют для разработки небольших котлованов и выемок. Суть этого способа заключается в искусственном понижении температуры замерзания грунта путем предварительного введения в него химических реагентов — водорастворимых солей металла. Наибольшее распространение получили хлористый натрий и хлористый кальций с химическими присадками для уменьшения коррозионных свойств, а также нитрит натрия и аммиачная селитра, которые практически не вызывают коррозии основных строительных конструкций. Реагенты вводят за 10—15 дней до наступления отрицательных температур. Они увеличивают строительный сезон на 10—15 дней.

Разработка грунтов в зимних условиях с предварительной подготовкой мерзлого слоя требует значительных дополнительных затрат. Поэтому большое внимание уделяется возможностям землеройных машин разрабатывать мерзлый грунт в естественном состоянии.

Разработка котлованов и траншей без дополнительных мероприятий экскаваторами с прямой лопатой возможна при глубине промерзания грунта до 30— 40 см, драглайном — до 10—15 см. Однако при этом резко падает производительность и увеличивается износ экскаватора. При большей глубине промерзания грунт необходимо дробить на куски (рис. 4.5).

Для разработки мерзлых грунтов без предварительного разрыхления проходит производственные испытания сменное рабочее оборудование с ковшом активного действия к строительным экскаваторам. Днище ковша экскаватора имеет трубчатые кожухи для установки пневмомолотов, приводящих в действие ударные зубья. Каждый пневмомолот включается в работу автоматически при достижении заданного сопротивления копанию на соответствующем ударном зубе. Под действием ударной нагрузки в массиве образуются трещины и происходит скол слоя грунта. Усилия на зубе снижаются, и автомат пуска отключает пневмомолот.

Используюттакже для разработки мерзлого грунта без предварительного рыхления многоковшовые цепные и роторные экскаваторы со сменным оборудованием, которое подрезает и одновременно скалывает грунт мелкими кусками или отрывает его от массива зубьями, имеющими форму клыков.

Взламывание мерзлого грунта чаще всего производится одно-, двух — и трехзубыми рыхлителями (рипперами), навешенными на трактор (глубина рыхления — до 0,65 м). При этом могут быть использованы рыхлители с активными рабочими органами с приводом от гидросистемы трактора.

При разработке котлованов и траншей на небольших площадях мерзлый грунт разрыхляют при помощи клина-бабы (стальной болванки массой в несколько тонн, навешенной на стрелу экскаватора) и клина-молота. Клин-молот представ-

|

ляст собой дизель-, пневмо — или гидромолот, соединенный с клином и подвешенный к экскаватору, трактору или тракторному погрузчику. При этом на одну машину может быть подвешено несколько клинов-молотов. Клин погружается в грунт под ударами молота и откалывает от массива крупные куски, которые вместе с нижележащим талым грунтом можно разрабатывать экскаватором. Клин — молот может взламывать промороженный слой грунта толщиной до 1,5 м.

Вместо рыхления всего грунта можно промерзший слой разрезать на крупные куски, размеры которых зависят от мощности экскаватора, ведущего разработку

выемки. Мерзлый массив нарезают при помощи баровой или диско-фрезерной машины, смонтированной на базе трактора или экскаватора (траншейного или роторного). Наиболее эффективно применение этих установок при глубине промерзания грунта до 1 м, при этом однадвухбаровая машина нарезает блоки в количестве, достаточном для двух работающих экскаваторов.

Все более широкое признание получает рыхление грунта взрывами. Этот способ особенно эффективен при больших объемах земляных работ и значительной глубине промерзания (более 1 м).

Наиболее трудоемкая часть буровзрывных работ — устройство шпуров (скважин) для взрывчатых веществ. Глубину и расположение шпуров, а также величину зарядов и вид взрывчатого вещества определяют расчетом. После бурения шпуров на нужной площади (в расчете на обеспечение фронта работ для экскаватора в течение суток), установки и заделки зарядов производят взрыв. Задача состоит в том, чтобы при наименьшем расходе взрывчатки получить по всей глубине промерзания равномерное дробление грунта на достаточно мелкие куски.

Оттаивание мерзлого грунта применяется лишь в том случае, если нельзя использовать никакой другой метод (например, в стесненных условиях исключается предварительное рыхление грунта взрывом или резанием). Осуществляется оттаивание с помощью горячего воздуха, электропрогрева глубинными электродами, горячим песком и т. д.

При значительных объемах работ мерзлый грунт разрабатывают захватками. Величину захватки устанавливают, исключая повторное смерзание разрыхленного грунта, не менее сменной выработки машины и не более 1—5 суточных выработок, в зависимости от температуры наружного воздуха.

Буровые работы

Буровые работы — сооружение в земной коре вертикальных, горизонтальных или наклонных цилиндрических выработок различных диаметров и глубин. Буровые выработки делаются в виде шпуров (диаметром отверстия до 75 мм и глубина до 6 м) и скважин (диаметром отверстия более 75 мм и глубина более 6 м) и характеризуются весьма малыми значениями соотношения диаметра и глубины. Начальную часть бурового канала называют устьем, конечную — забоем.

В строительстве бурение используется при исследовании грунтов, определении уровня грунтовых вод, устройстве скважин водоснабжения и водопониже — ния грунтовых вод, при взрывных работах, устройстве свайных оснований, искусственном закреплении грунтовых вод и т. п.

При выполнении буровых работ породу разрушают механическим или физическим воздействием. Технологический процесс бурения складывается из операций по разрушению породы, подаче ее на поверхность, обеспечению устойчивости стенок буровых выработок. Буровые работы, как правило, выполняют механическим способом, при помощи механизированного инструмента, станков и машин.

Механическое бурение ведут вращательным, ударным и вибрационным способами.

Вращательный способ бурения характеризуется высокой производительностью, позволяет получать скважины глубиной в несколько километров. Этот способ подразделяется на шнековое, колонковое и роторное бурение с использованием высокопроизводительных самоходных установок и станков.

При сверлении дерева или металла разрушенный материал извлекается из отверстия по специальным канавкам сверла. Такой инструмент называется шнеком, способ бурения — шнековым. Шнековое бурение применяют для получения скважин диаметром 110—125 мм и глубиной до 30 м в мягких и мерзлых грунтах при помощи штанг в виде труб с ребордами (винтовыми наваренными полосами).

Колонковое бурение применяется при бурении скважин диаметром 45— 130 мм глубиной до 200 м. Колонковые установки имеют устройства для вращения и подъема колонок (штанг) из труб. На конечном звене труб имеется рабочая часть — колонковый снаряд с кольцевой коронкой, армированной резцами из твердых сплавов или алмазов. При бурении насосом через бурильные трубы подается глинистый раствор или вода. Раствор, смешиваясь с частицами разрушенной породы, выносится на поверхность. Кроме этого раствор охлаждает бурильный инструмент и укрепляет стенки скважин.

Роторное бурение используется для сооружения скважин большого диаметра (30.0—400 мм) и глубиной до 1 500 м. Роторная бурильная установка состоит из вращателя-ротора, сборной вышки и оборудования для промывки скважины. Нижний конец бурильной трубы чаше всего имеет шарошечные и лопастные долота, которые разрабатывают грунт. В мягких и мерзлых грунтах также используют электрические сверлильные машины.

При ударном способе бурения разработку породы ведут сплошным забоем на полное сечение скважины глубиной до 250 м (диаметром 300—150 мм).

Ударный способ бурения подразделяется на ударно-канатный, ударно-штанговый, ударно-вращательный. При ударно-канатном способе снаряд массой до 3 г падает с высоты более 1 м. Периодический подъем и падение бурового снаряда с ударной штангой и долотом разрушает породу на дне скважины. Вода, залитая в скважину, образует с разрушаемой породой шлам, который вычерпывается полым цилиндром (желонкой). Станки канатно-ударного бурения достаточно надежные в работе, но с низкой производительностью, их нельзя использовать при бурении наклонных скважин и в случае отсутствия воды.

Ударно-штанговый способ предусматривает бурение скважины снарядом, закрепленным на штанге, а ударно-вращательный способ обеспечивает, кроме ударного, вращательное движение снаряда на штанге.

Ударно-врашательноё бурение используется для прохождения скважин и шпуров в породах различной крепости, при этом используются резцовые долота, армированные твердым сплавом. Этот способ прост и высокопроизводителен, но его применение ограничено крепостью породы (содержание скальных вложений — не более 30%, а их размеры — не более 60 мм). При бурении шпуров большое распространение получили также перфораторы ручные, которые при помощи долотов при их вращении и ударном воздействии образуют шпуры глубиной до 3 м.

Вибрационный способ бурения заключается в обеспечении вибрационного воздействия на грунт снаряда. Частицы грунта и жидкий раствор создают шлам, снижая сопротивляемость разрушения пород.

При всех механических способах бурения скважин их стенки крепят обсадными трубами с внутренним диаметром 50—200 мм. По мере углубления скважины переходят к меньшим диаметрам обсадочных труб.

Физические способы бурения связаны с термическим и гидравлическим разрушением пород на дне скважин. При термическом способе бурения горные породы разрушаются высокотемпературным источником тепла — открытым пламенем. Рабочий орган станка — термобур с огнеструйной горелкой, из которой со сверхзвуковой скоростью газовая струя направляется на забой. Горючей смесью являются керосин и газообразный кислород. Передвижные станки термического бурения обеспечивают получение скважин диаметром до 130 мм и глубиной до 8 м. Гидравлический способ бурения используется для разработки скважин в легких суглинках и плывунах. При этом способе воду нагнетают в скважину через колонну труб и специальную струйную насадку. Гидромасса, образованная размывом грунта, под давлением воды выжимается из скважины вдоль наружных стенок обсадных труб.

Разрабатываются новые способы разрушения горных пород в массивах за счет применения достаточно компактных лазеров и электронных установок с высокой мощностью и плотностью потока излучаемой энергии. Однако энергозатраты при этих способах по сравнению с буровым выше более чем в 200 раз, поэтому они могут использоваться пока только в специальных целях. Буровые работы с применением взрывчатого вещества находятся на опытно-экспериментальной стадии.

В практике буровзрывных работ для дорожного строительства в основном применяются самоходные бурильные машины небольшой массы, оборудованные манипуляторами и обладающие высокой маневренностью.

|

ляных работ сокращаются в 6— 10 раз.

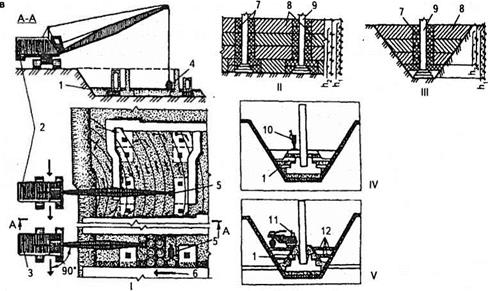

Для бестраншейной прокладки инженерных коммуникаций в зависимости от местных условий и диаметра труб используются в основном установки и оборудование, работающие по принципу прокалывания, продавливания или горизонтального бурения. Динамическое воздействие на прокладываемую трубу (вибрационное, ударное, виброударное) может сочетаться с традиционным статическим воздействием (статико-динамические установки).

Применяются комплекты оборудования с гидродомкратами, особенно широко — с пневмопробойниками, работающими на сжатом воздухе (рис. 4.4). Они просты и надежны в эксплуатации, могут применяться в стесненных условиях и обеспечивают высокую скорость проходки скважин (до 50 м/ч).

Трубы диаметром до 325 мм, как правило, продавливают с закрытым торцом, а более 325 мм (в современной практике — до 1 720 мм) — с открытым торцом, извлекая грунт из трубы.

При продавливании под действием прилагаемой нагрузки (статической, ударной и т. д.), труба (кожух) входит открытым концом в грунт, который удаляется из нее грунтозаборным устройством, представляю-

2 И 9 3 14

Рис. 4.4. Пробивка скважин

пневмопробойниками: а — без расширителя;

б—с расширителем; в — забивка стальных

труб; г — протаскивание асбестоцементных

труб; 1 — приемный приямок; 2 — пневмопро-

бойник; 3 — шланг; 4 — стартовое устрой-

ство; 5— входной приямок; 6 — расширитель;

7 — скважина; 8 — наголовник; 9 — секция

труб; 10 — направляющий швеллер;

11 — хвостовик-расширитель; 12 — муфты;

13 — опорный стакан; 14 — трос

г

щим собой отрезок трубы длиной около 2 м (стакан, желонка, самоходная капсула) с прикрепленным пневмопробойником. Возвращают ударный узел и грунтозаборное устройство в исходное положение лебедкой, закрепленной на направляющей раме. Грунт из кожуха может также удаляться совком с тросовым приводом от лебедки, конвейером, вибровакуумным способом или размываться водой.

Для прокладки инженерных коммуникаций методом направленного горизонтального бурения используют специальную установку (буровую машину). Ее рабочий орган — ножи пропеллерного типа с центральным резцом. При помощи этой установки можно укладывать стальные трубы диаметром от 800 до 1 400 мм, длина проходки — до 120 м.

Для нужд коммунального хозяйства городов и промышленности, для транспортных целей иногда приходится строить тоннели, подземную проходку которых производят щитовым или традиционным буровзрывным (горным) способом.

Суті, щитового способа проходки заключается в том, что все работы по сооружению тоннеля выполняются под защитой очень прочной металлической крепи — щита. Щит состоит из трех отсеков — рабочего (режущая часть с козырьком), опррного (домкратного) и хвостового, и представляет собой передвижной стальной цилиндр (на строительстве БАМа применялся щит диаметром 8,5 и длиной около 5 м) с оболочкой, под защитой которой в головной части разрабатывается и отбирается грунт при одновременном креплении забоя. Внутри цилиндра закреплены горизонтальные и вертикальные перегородки, придающие ему необходимую жесткость. Они же служат рабочими площадками для разработки и погрузки породы. В задней части цилиндра по его внутренней окружности установлены мощные гидравлические домкраты, которые передвигают щит. В некоторых случаях щитовая проходка контролируется и управляется дистанционно.

Механизированные щиты оснащены дисковым или роторным рабочим органом, который позволяет проходить достаточно плотные грунты и породы. Установка на роторном рабочем органе дисковых шарошек, а в самом щите камнедробилок позволила использовать щиты для проходки прослоек твердых пород и валунов больших размеров.

Стабилизация водонасыщенных грунтов осуществляется водопонижением, замораживанием, химическим закреплением, кессонным способом и др. В настоящее время применяются щиты, в которых для крепления забоя используется глинистая суспензия (так называемый «бентонитовый щит»). Образующаяся при этом в призабойной камере грязевая пульпа отводится по трубам на поверхность для регенерации глинистой суспензии.

Тоннельные сборные обделки выполняются из отдельных стальных или чугунных сегментов (тюбингов), а также из железобетонных блоков высокой точности с изоляционными пластинами, которые устанавливаются поочередно снизу вверх, образуя в итоге замкнутое кольцо. Тоннельные монолитные обделки прессуются из бетонных и фибробетонных смесей.

Как правило, за щитом имеется несколько передвижных платформ, на которых размещаются конвейер для транспортирования грунта из щитовой зоны, устройства для перемещения блоков тоннельной обделки, гидронасосное и электрическое оборудование.

Разработанный грунт перемещается от забоя чаще всего конвейерами, втом числе шнековыми, а по тоннелю — вагонетками с электровозной тягой, азатем поднимается на поверхность.

Средние скорости сооружения тоннелей в странах СНГ достигают 55—63 м в месяц, в мировой практике — свыше 200 м.

При проходке тоннеля буровзрывным способом по всей площади его сечения в направлении продвижения с помощью самоходных портальных буровых рам бурятся шпуры — отверстия диаметром 40—45 мм на глубину 2—3 м. Шпуры заряжаются взрывчаткой. В результате взрыва горная порода разрушается на куски различной величины, которые машинами грузятся в вагонетки или автосамосвалы и вывозятся из тоннеля. После этого на вновь образованном после взрыва участке тоннеля устанавливается временное крепление, предохраняющее выработку от обрушения, и цикл работ повторяется.

После взрыва включаются мощные вентиляторы, чтобы удалить образовавшиеся вредные для человека газы, например оксиды углерода и азота, сернистый газ.

На основании многолетней практики установлено, что несовпадение встречных осей тоннеля не должно превышать 5 см на несколько километров трассы. На помощь здесь приходит геодезия — наука об измерениях на поверхности земли. Один из ее разделов, маркшейдерия, изучает измерения при ведении подземных работ. На поверхности земли по трассе тоннеля строится так называемая «триангуляционная цепочка», знаки которой имеют определенные координаты. Цепочка позволяет установить точное положение самых главных, припорталь — ных точек оси тоннеля. От них с помощью теодолитов или специальных лазерных приборов и ведут расчеты маркшейдеры.

В связи с решением комплекса задач по освоению подземного пространства городов, что вызвано крайней необходимостью экономии городских территорий и сокращения до минимума использования под застройку ценных сельскохозяйственных земель, а также защиты природы от загрязнения, значительно возрастают объемы строительства городских заглубленных сооружений. Наиболее эффективным при этом является метод «стена в грунте», особенно при строительстве в стесненных условиях.

Методом «стена в грунте» возводятся вертикально заглубленные несущие конструкции и противофильтрационные завесы, подпорные стенки, фундаменты, подземные сооружения и конструкции другого назначения. При устройстве несущих конструкций метод предусматривает укладку бетонной смеси в грунтовые выработки (глубокие траншеи), предварительно заполненные тиксотропной жидкостью (бентонитовым глинистым раствором, препятствующим обрушению

их стенок), играющей роль крепи грунтовых стен выработки. Растворы желательно использовать по замкнутому циклу с рециркуляцией. Время устойчивого состояния стенок траншеи, заполненной глинистой суспензией, должно быть больше времени, необходимого для возведения конструкции стены. При устройстве противофильтрационных завес предусматривается замещение в траншее бентонитового глинистого раствора цементно-глинистым раствором, асфальтобетонной смесыо или комовой глиной.

Этот метод позволяет исключить переброски больших масс грунта, резко сократить объем земляных работ за счет отсутствия откосов котлованов, выполнить работы в непосредственной близости от построенных зданий, упростить устройство конструкций глубокого заложения в условии интенсивного притока подземных вод, ускорить строительство и снизить его стоимость. В современной практике строительства противофильтрационных диафрагм методом «стена в грунте» уже освоены глубины до 130 м. Глубина заложения подземных зданий обычно гораздо меньше (до 20—30 м).

В период разработки метода «стена в грунте» траншеи для строительства стен под глинистым раствором вырывались буровыми установками с устройством «секущихся» свай. Позднее были созданы специализированные землеройные траншейные машины (широкозахватные грейферы, экскаваторы с плоскими грейдерами и агрегаты с рабочими органами, «фрезерующими» забой на глубину до 50 м и др.), которые обеспечили более дешевую разработку траншей постоянной ширины. Разрабатываемую траншею заполняют глинистым раствором из сито — гидроциклонной установки.

Бетонирование стен производят захватками длиной до 6 м, между которыми устраивают поперечные перегородки, зарезаемые в борта траншеи на 50—100 мм. Армокаркасы устанавливают непосредственно перед началом бетонирования для предотвращения налипания на них глины, препятствующей сцеплению с бетоном. Подачу бетонной смеси производят под глинистый раствор, через воронку с затвором и вертикальные составные трубы диаметром 200—300 мм.

Перед подачей первой порции бетонной смеси в трубу устанавливают пыж, предотвращающий смешивание бетонной смеси с глинистым раствором. После заполнения воронки бетонной смесью пыж освобождают от подвески и смесь начинает поступать в траншею. Не допускают полного опорожнения воронки. Поднимают бетонолитные трубы и отсоединяют верхние секции, не допуская выхода нижнего конца трубы из укладываемой бетонной смеси.

Обычно применяют литые бетонные смеси. Процесс бетонирования — непрерывный в пределах захватки. Его окончанием считается выход бетонной смеси на поверхность захватки. При этом получаются монолитные бетонные, железобетонные (если применяются арматурные каркасы) или глиногрунтовые стены. Могут быть также использованы сборные элементы.

После возведения таким методом стен, из огражденного пространства разрабатывается грунт (грунтовое ядро), а затем делается днище сооружения. Устой-

чивость возведенных стен в период выборки грунта обеспечивается опорными рамами, поясами, распорками или анкерами с учетом формы сооружения в плане. С целью обеспечения бесперебойной выемки грунта из сооружения работы, как правило, выполняются в такой последовательности:

♦ рграждающие стены сооружения связываются поверху в единую конструкцию монолитными железобетонными балками или омоноличиванием верха стеновых конструкций;

♦ после набора прочности верхним опорным поясом вдоль стен сооружения отрывается траншея до уровня второго яруса распорных или анкерных конструкций;

♦ устраиваются распорные или анкерные конструкции по ярусам по мере разработки ядра;

♦ выбирается грунт в центральной части сооружения на ярусе и циклы повторяются.

Внутренние конструкции заглубленного сооружения в пространстве, огражденном наружными стенками и днищем, возводятся обычными обшестро — ительными способами.

Механизация уплотнения грунтов

Уплотнение грунтов используется для восстановления или улучшения свойств грунтов, является одной из ответственнейших технологических операций при строительстве различных объектов. Оно основано на сближении частиц грунта, в результате чего уменьшается его пористость и сжимаемость, повышается плотность. Некачественное уплотнение не только снижает надежность работы объекта, сооружения или конструкции (нередко сразу же после сдачи жилого дома в эксплуатацию деформируются отмостки, подъездные дороги, тротуары), но и может привести к разрушению отдельных конструктивных элементов здания или даже объекта в целом.

В земляных сооружениях, требующих уплотнения, грунт должен насыпаться послойно. Толщину уплотняемых слоев назначают в зависимости от условий производства работ и применяемых уплотняющих машин (рис. 4.3).

Грунтоуплотняющее оборудование можно разделить на две основные группы: для поверхностного уплотнения (трамбование легкими и тяжелыми трамбовками, уплотнение катками, трамбующими машинами, втом числе виброкатками и вибротрамбовками) и глубинного уплотнения (вибрированием, гидровиброуплотнением, предварительным обжатием внешней пригрузкой и др.).

Для линейных работ (в основном в дорожном строительстве) применяют катки, которые классифицируются по принципу уплотнения на статические и вибрационные, по способу перемещения — на самоходные, навесные и прицепные,

|

по количеству и конструкции уплотняющих элементов — на одно-, двух — и трех — валыювыес гладкими, кулачковыми, решетчатыми вальцами и писвмоколесные.

Толщина слоя грунта, уплотняемого гладкими катками с татического действия (несвязный грунт), достигает 0,15 м, кулачковыми катками статического действия (связный и комковатый грунт) — 0,5 м, вибрационными катками с гладкими вальцами и пневмоколесными катками — 0,6 м, прицепными и полуприцепными виброкатками — 1,5 м, навесными виброблоками — 0,8 м.

Уклон поверхностного слоя должен быть в поперечном направлении не свыше 5%, в продольном — 10%. Уплотнение грунта пневмокатками производится при длине захватки не менее 200 м. После прикатки откосной части насыпи уплотнение продолжают круговыми проходами от краев к середине насыпи.

Уплотняют грунты при оптимальной влажности. При недостаточной влажности связные грунты увлажняют, как правило, в местах разработки (в карьере, выемке, резерве), а несвязные и малосвязные — в о тсыпанном слое.

Обратную засыпку пазух между фундаментами и стенками траншей производят вслед за укладкой фундаментов. Для этого используют излишки вынутого из траншей грунта, оставленного на площадке при рытье котлована, или подвозимый с ближайших разработок. К засыпке пазух подвала приступают после устройства перекрытия над подвалом и гидроизоляции стен. Грунт, оставленный на площадке, перемешают к стенам подвала бульдозерами. Пазухи засыпают слоями, которые тщательно уплотняют.

Грунты пониженной влажности — щебеночные и гравелистые, а также любые грунты при отсыпке насыпей в зимнее время эффективно уплотнять трамбующими механизмами. Поверхностное уплотнение осуществляется с использованием кранов-экскаваторов, со стрел которых (с высоты 5—7 м) свободно сбрасываются трамбовки массой 4,5—бге уплотнением слоя грунта до 3—3,5 м. Применение сверхтяжелых трамбовок массой 25—40 т, сбрасываемых с высоты до 20 м, позволяет увеличить толщину уплотненного слоя до 6—8 м.

Для поверхностного и глубинного уплотнения песка и щебня используются виброплиты и вибробрусья, особенно при строительстве дорог, каналов и других объектов.

Получило также распространение навесное грунтоуплотняющее оборудование к гидравлическим экскаваторам: гидромолоты, вибротрамбовки, оборудование для статического уплотнения грунтов в труднодоступных местах и др. Подвесную вибротрамбовку подвешивают к крюку грузоподъемной машины и подключают к электросети. Она автоматически приходит в действие при опускании на грунт и выключается на весу. С ее помощью можно уплотнить грунт слоем толщиной до 0,8 м практически на любой глубине и, что существенно, без предварительного разравнивания.

Иногда применяется уплотнение взрывом, после которого происходит осадка грунта.

Для работы в стесненных условиях в основном используются ручные электротрамбовки, виброплиты и вибротрамбовки с электрическим, бензиновым или дизельным двигателем (глубина уплотнения до 0,2—0,4 м).

Однако трамбование и вибраиия с поверхности не оказывают должного действия на грунт, уплотняемый на глубине. Применение грунтоуплотняющих машин и механизмов динамического действия вблизи строительных конструкций ограничено из-за опасности их сейсмического разрушения. Поэтому в течение многих лет ведутся поиски способов и средств для глубинного уплотнения грунтов.

Существует метод глубинного уплотнения глинистых грунтов в стесненных условиях на глубину 4—6 м с помощью пневмопробойников, которые при внедрении в грунт образуют скважину. Окружающий се грунт уплотняется за счет объемов, вытесненных из скважины, которая затем заполняется песком или другим инертным материалом с уплотнением многократным проходом снаряда. Уплотнять можно сразу всю толщину обратной засыпки.

Неравномерная плотность грунта влечет за собой опасность неравномерной осадки. Плотность грунтов обратных засыпок в стесненных условиях должна приравниваться к плотности соседних целинных участков грунта и коэффициент ее должен быть не менее 0,95. Если же грунт обратной засыпки будет нести и полезную нагрузку (например, будут устроены полы), то коэффициент плотности его необходимо повысить до 0,98-1,0.

Степень уплотнения грунта зависит от технологии уплотнения и свойств грунта. Например, число ударов трамбующей свободно падающей плиты массой 2,5— 4,5 т для достижения коэффициента стандартного уплотнения 0,95 при связных грунтах равно 12, коэффициента 0,98 — 16. Продолжительность уплотнения одного следа с помощью гидромолотов или пневмомолотов навесных на экскаваторе для достижения коэффициента стандартного уплотнения 0,95 составляет 15 с, коэффициента 0,98 — 20 с, с помощью дизель-молота навесного на тракторе — 5 и 7 с соответственно.

Важным условием бездефектной технологии является достоверная и оперативная проверка фактической плотности грунта в массиве (например, с помощью датчиков непрерывного контроля плотности грунта, устанавливаемых на грунтоуплотняющей технике).

Основные способы производства земляных работ

Различают три основных способа производства земляных работ, используемых при устройстве земляных сооружений: механизированный, гидромсхани — зированный и взрывной. Их применяют в зависимости от назначения и сроков возведения сооружения, характеристики грунтов и их баланса с учетом наиболее рационального перемещения земляных масс из выемок в насыпи.

При механизированном способе применяются две основные группы машин: землеройные (экскаваторы циклического и непрерывного действия одно — и многоковшовые) и землеройно-транспортные (бульдозеры, скреперы, автогрейдеры, грейдер-элеваторы). В качестве землеройных и землеройно-транспортных машин могут использоваться погрузчики. Грунт из выемки транспортируется в насыпи или направляется в бесполезный отвал. Насыпи возводятся из грунта полезных выемок для строительства зданий и сооружений, а также из специально закладываемых выемок-резервов (при расположении непосредственно у возводимого сооружения) или карьеров (при расположении на значительном расстоянии от сооружения).

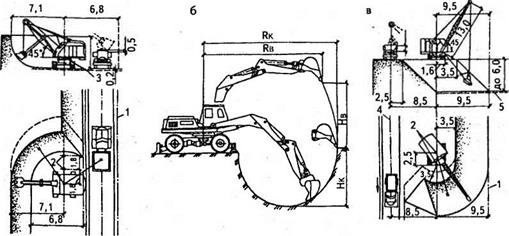

Более 40% объемов земляных работ в строительстве выполняются одноковшовыми экскаваторами (рис. 4.2). Ими производят отрывку траншей, ка-

|

Рис. 4.2. Разработка грунта одноковшовыми экскаваторами: а — схема разработки бокового забоя экскаватором с прямой лопатой; б — разработка грунта экскаватором с обратной лопатой; в — схема разработки забоя драглайном с погрузкой в автомобили — самосвалы; 1 — ось предыдущей проходки экскаватора; 2 — длина одной передвижки экскаватора; 3 — канава для отвода поверхностных вод; 4 — ось пути подачи автомобилей-самосвалов для загрузки; 5 — недобор грунта |

налов, котлованов, выемок, погрузочные работы и т. д. Расширяются области и масштабы применения экскаваторов с гидравлическим приводом. Их выпуск составляет более 85% производимых строительных одноковшовых экскаваторов, номенклатура их различна. Самый крупный в мире гусеничный одноковшовый гидравлический экскаватор ЕХ 3500 (Япония) имеет объем ковша 25 м3. Эксплуатационный вес этого экскаватора — 328 т, мощность двигателя — 1 238 киловатт. Средний рабочий цикл (захват породы и погрузка ее в кузов самосвала) при повороте стрелы на 90° занимает 27—30 с. Четырех ковшей такого экскаватора хватит на кузов автосамосвала грузоподъемностью 120 т. Помимо гигантских экскаваторов, выпускаются и так называемые их карманные собратья. Примером может служить сверхмалый экскаватор марки ДН-0115 (Чехия). Это гидравлический ковшовый экскаватор с объемом ковша 0,03 м3, т. е. всего в 3—4 ведра. Максимальная глубина копания — 2 м. Вынимать землю машина может на высоту 2,2 м. Ширина колеи — 95 см. Масса — 540 кг. Он применяется для рытья канав под кабель и различные трубопроводы, ям для установки столбов. Из-за своих малых размеров он может работать там, где нет места для более крупной техники или не имеет смысла ее привлекать.

w

Перед началом работы участки пути, по которым передвигается экскаватор, выравниваются бульдозером или автогрейдером. Площадки на местах стоянок экскаватора должны иметь горизонтальную поверхность.

Разработка грунта одноковшовыми экскаваторами (с прямой и обратной лопатами, драглайнами, грейферами) производится проходками (продольная траншея, образуемая экскаватором за один проход), расположенными в одйн или несколько ярусов. Количество и параметры проходок зависят от размеров выемок и характеристик экскаваторов, определяются в технологических картах проектов производства работ. Глубина копания выемок составляет в основном не более 10—11 м при наибольших объемах работ на объектах на глубинах от 2 до 6 м.

Рабочая зона экскаватора, ограниченная радиусом его действия и включающая место стоянки экскаватора, часть поверхности разрабатываемого массива и площадку для размещения транспортных средств или отвала грунта, называется забоем. Различают забои (соответственной проходки): лобовые, когда автосамосвалы подаются к экскаватору по дну траншеи задним ходом, каждый ярус выемки разрабатывается сразу на всю ширину без сквозного проезда транспорта; боковые, когда автосамосвалы устанавливаются под погрузку сбоку и имеемся сквозной проезд с открытой стороны.

Параметры Проходок и забоев должны выбираться с таким расчетом, чтобы на выполнение операций рабочего цикла экскавации (наполнение ковша грунтом, поворот к месту выгрузки грунта из ковша, разгрузка ковша и поворот к забою) затрачивалось минимальное время. При загрузке машин следует назначать целое числа полностью загруженных ковшей экскаватора, вмещаемых в кузов автомашины без недогруза и перегруза. При разработке грунта в отвал на расстояние, превышающее радиус разгрузки ковша, следует применять бульдозеры для перемещения грунта от места выгрузки из ковша до места укладки в сооружение или в отвалы.

Одноковшовые экскаваторы заканчивают разработку котлованов и траншей за 20—30 см до их проектной отметки. Оставшийся слой грунта (дно выемки) дорабатывают (зачищают) бульдозерами и другими средствами, исключающими применение ручного труда. Для улучшения качества работ по разработке земляных масс землеройную технику автоматизируют посредством управляющих систем, напримерлазерных, которые позволяют автоматически выдерживать заданные параметры земляных сооружений.

Разработка грунта экскаватором с прямой лопатой производится выше уровня его стоянки, при этом забои характеризуются высотой и горизонтальными размерами. Наибольшую высоту забоев принимают равной максимальной высоте резания экскаватора, которая должна обеспечить наполнение ковша с «шапкой» и исключить нависание «козырьков», способных обрушиться.

Разработку забоя начинают как можно ближе к месту загрузки транспортных средств. Если ширина забоя экскаватора (траншеи, котлована) больше максимального радиуса резания примерно в 1,5—1,9 раза, экскаватор продвигается по

продольной оси котлована и разрабатывает грунт лобовым забоем. Грунт отгружается в автомобили-самосвалы, которые подаются попеременно вдоль обоих откосов котлована. Если ширина забоя больше радиуса резания в 1,9—2,5 раза, экскаватор перемещается зигзагообразными переходами, разрабатывая правую и левую стороны забоя попеременно. При более широких котлованах экскаватор разрабатывает их параллельными забоями по всей ширине.

При разработке котлованов прямой лопатой неизбежны дополнительные работы по устройству въездных траншей. Съ<?зд в котлован должен иметь уклон не более 10—15° и ширину 3,5—4 м при одностороннем движении транспорта и 7— 8 м при двусторонне^.

Разработка грунта экскаватором с обратной лопатой обеспечивает выполнение земляных работ ниже уровня стоянки.

При разработке грунта с погрузкой в транспортные средства ширина проходки принимается равной 1,2— 1,3 наибольшего радиуса резания. При отсыпке грунта в отвал ширина проходки уменьшается до 0,7—0,8 наибольшего радиуса резания. Если надо расширить проходку, то грунт разрабатывают уширенными забоями при зигзагообразном перемещении экскаватора.

При разработке грунта навымст (с укладкой, грунта непосредственно в земляное сооружение или в отвал) величина углов поворота не должна превышать в среднем 90°, а при погрузке в транспортные средства 70°. Автомобили устанавливают так, чтобы во время разгрузки ковша угол между осью стрелы экскаватора и продольной осью автомобиля был не более 40°.

При разработке грунта экскаватором-драглайном навымет ширина проходок должна быть такой, чтобы величина углов поворотов не превышала 90° (120° — При выполнении выемок железных и автомобильных дорог). При погрузке на транспортные средства, подаваемые к экскаватору на одном с ним уровне, этот угол соответственно равен 70° и 130°. Глубина забоев в этих случаях должна быть не более 2/3 полной глубины резания. Передвигать экскаватор за один раз рационально на расстояние, не превышающее 1/5 длины стрелы.

Во всех случаях, когда состояние грунта и размеры подошвы проходки драглайна позволяют подавать автосамосвалы по дну проходки, применяется челночный способ погрузки. При этом способе углы поворота платформы экскаватора не должны превышать 15°. Набор грунта производится поочередно с каждой стороны автосамосвала.

Разработка грунта экскаватором с грейфером производится при соответствии массы ковша плотности разрабатываемого грунта. Повороты экскаватора при разработке навымет в среднем не должны превышать 90°, при погрузке грунта в транспорт — 70°, расстояние передвижек — не более 0,4 длины стрелы.

Многоковшовые экскаваторы являются машинами непрерывного действия и в зависимости от рабочего органа (цепь или колесо-ротор) бывают цепными и роторными. Цепные экскаваторы продольного или поперечного действия служат для разработки котлованов и траншей, а роторные — только траншей.

Бульдозер — землеройно-транспортная машина, представляющая собой базовую машину (трактор) с навесным оборудованием, состоящим из ножевого отвала, толкающей рамы и устройств для управления отвалом. Бульдозеры различают: по тяговому классу базовой машины —малогабаритные (классдо0,9, мощность 18,5—37 кВт), легкие (класс 1,4—4, мощность 37—96 кВт), средние (класс 6—15, мощность 104—154 кВт), тяжелые (класс 25—35, мощность 220—405 кВт), сверхтяжелые (класс свыше 35, мощность 510 кВт и более); по типу ходовой части — гусеничные и пневмоколесные; по конструкции рабочего органа — с неповоротным или с поворотным отвалом; по виду системы управления рабочим органом — с механическим (канатно-блочным) или с гидравлическим управлением. Мощность бульдозеров, применяемых в строительстве, составляет 500—600 кВт, одновременное перемещение грунта за один цикл — 7,5 м3. Перспективными являются бульдозеры, которые за один цикл перемещают 15-25 м3 грунта и обеспечивают посредством автоматической системы управления отвалом заданный профиль основания земляного сооружения и проектные размеры (отметки).

Бульдозерами выполняется около 40% общего объема земляных работ. Обширная область применения сделала эти машины наиболее распространенными (наряду с экскаваторами) в строительстве. Достоинства бульдозеров: хорошая маневренность в стесненных условиях; малое давление на грунт и хорошее сцепление с ним; возможность работы на увлажненных участках. Мощные бульдозеры имеют в качестве навесного оборудования рыхлители, что существенно расширяет область их применения, позволяя разрабатывать мерзлые и плотные грунты.

Наибольшая дальность перемещения грунта бульдозерами составляет 100—

150 м. Такое ограничение объясняется низкой скоростью машины и потерями грунта при перемещении. Если расстояние перемещения грунта до 50 м, то обратный путь в выемку бульдозер совершает задним ходом (челночное движение). При перемещении грунта по такой схеме на большие расстояния значительно возрастают потери времени на холостой ход из-за малой задней скорости трактора. В таких случаях грунт перемещается по эллиптической схеме.

Плотные и мерзлые грунты всех категорий до разработки их бульдозерами должны быть разрыхлены. При этом объем разрыхленного грунта не должен превышать сменной производительности комплекта машин во избежание промерзания, пересыхания в сухое время или переувлажнения в дождливую погоду.

Каналы и выемки разрабатываются бульдозером по ярусно-граншейной схеме. Ярус делят в продольном направлении на полосы шириной, равной длине отвала бульдозера, и оставляют между ними стенки шириной до 1 м, благодаря чему исключаются потери грунта с отвала ножа при перемещении его по траншее. Разработку грунта начинают с полос, прилегающих к бровкам выемки. Стенки, оставленные между траншея ми, разрабатывают после выборки грунта во всех траншеях первого яруса.

Грунт из выемки в насыпь на расстояние 20—25 м перемещают по траншейной схеме без образования промежуточного вала грунта, на расстояние более 25 м — с образованием промежуточного вала грунта.

Резание и перемещение грунта при разработке выемки производится при движении бульдозера под уклон 10—15°. При этом грунт срезается стружками как можно большей толщины по прямоугольной схеме.

На горизонтальных участках, особенно в плотных грунтах, применяется гребенчатая (клиновая) схема резания: нож бульдозера сначала врезается в грунт на максимально возможную глубину — до 20 см, затем при перегрузке двигателя трактора частично выглубляется, и далее опускается вновь.

Подчистные работы целесообразно выполнять с помощью бульдозера в комплекте с экскаватором. В этом случае бульдозер подает добираемый грунт под ковш экскаватора, который перемещает его в автосамосвалы или навымет.

Засыпку траншей и пазух фундаментов осуществляют поперечными проходками бульдозера с неповоротным отвалом или продольными проходками универсального бульдозера с поворотмым отвалом. Работа бульдозера должна сочетаться с уплотнением грунта в пазухах и траншеях.

Скреперы являются наиболее производительными землеройно-транспортными машинами. Их достоинства: возможность разработки, набора и распределения грунта при значительных расстояниях перемещения; способность не повреждать путь, по которому перемещается машина; экономичность при вскрышных работах. Разработка грунта скреперами рекомендуется при следующих максимальных расстояниях его транспортирования: для прицепных скреперов с ковшом вместимостью до 3 м3 — не более 250 м, 5 м3 — 300 м, 6 м3 — 500 м, Юм3 — 750 ми 15 м3 — не более 1 000 м; для самоходных скреперов с ковшом емкостью 6—8 м3 — не более 1 500 м, 10 м3 — 2 000 и 15 м3 — не более 5 000 м.

В зависимости от характера возводимого сооружения, взаимного расположения мест разработки и выгрузки грунта и других местных условий принимаются различные схемы движения скреперов: при возведении насыпей из грунтов боковых резервов — по эллипсу или восьмерке; при возведении насыпей высотой 2,5—6,0 м из грунтов односторонних резервов большой протяженности — по зигзагу; при возведении насыпей из грунтов двухсторонних резервов и разработке каналов с перемещением грунта в двухсторонние отвалы — по продольно-челночной схеме; при сооружении каналов глубиной 1,0—1,5 м с перемещением грунта в двухсторонние отвалы или при разработке выемок — по поперечно-челночной схеме. При работе по эллиптической схеме движение скреперов необходимо 2 раза в смену изменять на обратное во избежание одностороннего изнашивания ходовых частей скрепера и трактора.

При выборе схем движения скрепера необходимо, чтобы путь транспортирования грунта был самым коротким и без крутых поворотов; длина забоя должна обеспечивать полную загрузку скрепера, а длина фронта разгрузки — полную разгрузку ковша. На тяжелых влажных глинистых грунтах при загрузке

ковшов самоходных скреперов требуются один, иногда два и даже три одновременно работающих трактора-толкача.

Крутизна въездов не должна превышать 20%, а ширина их должна быть не менее 4 м. Расстояние между съездами и въездами при рабочих отметках насыпи от 2 до 5 м назначается соответственно от 50 до 100 м.

Плотные грунты (суглинистые, глинистые) следует предварительно рыхлить на толщину снимаемой стружки.

В зимнее время грунт должен разрабатываться круглосуточно при непрерывной рабочей неделе.

Іфсйлср — колесная землеройно-транспортная машина с регулируемым отвалом. В отличие от бульдозерного отвал грейдера размещается в средней части машины между передней и задней осями. В основном используются автогрейдеры, но может работать в прицепе и полуприцепе к трактору.

П>сйдср-элсватор — землеройно-транспортная машина, сочетающая в себе дисковый или полукруглый нож и ленточный конвейер для удаления грунта из зоны разработки. Применяется для разработки грунтов и отсыпки их в дорожные насыпи, отвалы и в транспортные средства. Эффективность работы грейдера-элеватора обеспечивается при протяженности рабочего хода не менее 200 м. Их не применяют на мокрых грунтах и в грунтах с каменистыми включениями размером свыше 150 мм.

При гидромсханизированных (гидравлических) способах разработки грунт разрабатывают, транспортируют и укладывают с помощью воды. Применяются они при наличии грунтов, которые могут размываться и транспортироваться водой при достаточном количестве воды и электроэнергии. При гидромеханизации все три составляющих земляных работ (разработка, транспорт, укладка грунтов) объединяются в непрерывный производственный процесс, что обусловливает высокую эффективность и малую трудоемкость этого способа. Гидромеханизированный способ широко применяется в гидротехническом строительстве, при намыве территорий, добыче строительного песка и гравия. Осуществляется при помощи гидромонитора (гидромониторный способ) или плавучего землесосного снаряда (землесосный способ). В надводных забоях грунт разрабатывают гидромониторами, в подводных — плавучими землесосными снарядами.

Принцип действия гидромонитора основан на разрушении и смыве грунта струей воды, а земснаряда — на всасывании разжиженного грунта (пульпы) со дна водоемов и подаче пульпы с помощью мощного Центробежного насоса по напорному трубопроводу для намыва насыпи.

Основное орудие при гидромониторных работах, служащее для создания плотной, летящей с большой скоростью водяной струи и направления ее в нужную точку забоя для размыва и транспортирования грунта, — гидромонитор. Вытекающая из него с большой скоростью (20—70 м/с) струя воды размывает грунт, который стекает к землесосу и перекачивается им по трубам к месту укладки. Если

рельеф местности позволяет, то разжиженный грунт (пульпа) транспортируется к месту укладки самотеком — по желобам или канавам.

Различают две принципиальные схемы размыва грунта гидромониторами: при встречном забое размыв производится снизу вверх и при попутном забое — сверху вниз. При встречном забое направление движения струи гидромонитора противоположно направлению движения потока пульпы. Движение пульпы от забоя к зумпфу перекачивающей станции обеспечивается за счет образующегося уклона подошвы забоя. При попушом забое гидромонитор устанавливается на поверхности забоя и направление движения его струи совпадает с направлением движения пульпы.

Однако гидромониторным способом выполняются лишь около 5% гидромсха — низированных работ, 95% осуществляется землесосным способом, который, как достаточно дорогой, рентабелен при годовых объемах работ более 400 тыс. м3.

Землесосный снаряд — плавучая машина, которая разрабатывает грунт под водой и транспортирует гидросмесь грунтовым насосом. Пульпопрйготовительное устройство — это бункер (обычно передвижной), где грунт смешивается с водой. Шлюзовой аппарат — емкость, в которую загружается грунт; затем аппарат герметизируется, насосом подается вода и гидросмесь транспортируется по трубам.

Для непрерывного ведения работ грунт целесообразно намывать участками (картами). В период перекладки труб и устройства обвалований на одной карге намывают грунт на смежной. Осветленная вода, подаваемая земснарядом на карты намыва, сбрасывается затем в шахтные колодцы и отводится за пределы сооружения.

В ряде случаев весьма экономично и эффективно выполнение земляных работ взрывным сиособом, при котором расход рабочей силы и горючего значительно меньше, чем при экскаваторном способе. Так называемые созидательные, мирные взрывы настройке—дело уже привычное. Ими дробят скалы, «перебрасывают» с одного места на другое тысячи кубометров породы, прокладывают траншеи. Только один правильно рассчитанный по мощности взрыв может заменить множество землеройной, погрузочно-разгрузочной и другой техники. Производительность взрывного способа намного выше производительности землеройной техники.

Взрывчатые вещества (ВВ) — в основном аммониты. Они не чувствительны к ударам и трению, не взрываются от пламени, требуют использования детонаторов. Отрицательное свойство — гигроскопичность, в отсыревшем состоянии аммониты ослабляют силу взрыва и даже совсем ее теряют. Есть водоустойчивые ВВ, заключенные в полиэтиленовую оболочку — шланговый заряд, укладываемый бестраншейным способом с помощью переоборудованных дреноукладоч — ных или кротодренажных машин. При ведении взрывных работ применяются также простейшие ВВ типа АС+ДТ (аммиачная селитра + дизельное топливо). Кроме того, в обводненных забоях используются водонаполненные и пластические взрывчатые вещества.

При буровзрывных работах практически полностью механизировано бурение взрывных скважин, внедряются прогрессивная технология взрывания, комплексная механизация буровых и зарядных работ, высокоэффективные взрывчатые вещества и средства инициирования.

Для взрывания скальных пород бурятся скважины уменьшенного диаметра (60— 130 мм), так как считается, что увеличение диаметра влечет за собой увеличение куска взорванной горной массы, что снижает производительность погрузочно-транспортного оборудования. Подземные горные выработки проходят в основном с помощью шпуровых зарядов. Для бурения шпуров применяют пневматические, электрические и гидравлические буровые машины, монтируемые на гидравлических манипуляторах.

Большое распространение при проведении взрывных работ получило короткозамедленное взрывание — поочередное взрывание зарядов или группы зарядов I3B с некоторыми интервалами во времени, измеряемыми сотыми и тысячными долями секунды. Его преимущества: лучшее дробление породы; снижение сейсмического воздействия взрыва на здания и сооружения; увеличение выхода разрыхленной горной массы; возможность управления направлением и формой развала горной породы; уменьшение радиусов размета кусков грунта.

Подсчет объемов земляных работ

Основным принципом определения объемов работ является расчленение земляного массива (дорожного полотна, котлована, площадки) на элементарные участки. Объемы полученных геометрических фигур определяются по формулам элементарной геометрии, таблицам или номограммам. Границами элементарных участков земляного полотна являются характерные точки продольного профиля (нулевые места, пикеты, начало и конец кривых участков и др.). Все объемы земляных работ подсчитывают для плотного (естественного) состояния грунта. Если необходимо определить объем грунта в разрыхленном состоянии, учитывают коэффициент разрыхления. При наличии на объекте нескольких видов грунтов их объемы подсчитывают отдельно.

Элементарным участком является призматоид, объем которого определяют по формуле Ф. Ф. Мурзо:

или по формуле Винклера:

где F0, F,, F2 — соответственно площади крайних и среднего поперечных сечений призматоида, м2;

m — показатель крутизны откоса;

Н,, Н2 — рабочие отметки (высота насыпи или глубина выемки) в крайних сечениях, м;

L — расстояние между крайними сечениями, м.

Для определения объемов котлованов сложного в плане очертания выделяют элементарные треугольники произвольной формы и определяют объем сооружения как сумму объемов треугольных призм. Ширина по дну котлованов и траншей для ленточных и отдельно стоящих фундаментов назначается с учетом ширины конструкции фундаментов, гидроизоляции, опалубки и крепления с добавлением 0,2 м.

Подсчет объемов работ по планировке площадок производят способом прямоугольных (квадратов) или треугольных (треугольников) призм, используя геодезическую сетку координат на плане в горизонталях. Способ треугольных призм применяют для площадок со сложным рельефом путем деления квадратов по диагонали.

В зависимости от рельефа местности сторону квадрата а принимают равной 20—100 м. В квадратах проводят диагонали, направленные параллельно характерным горизонталям на плане. Рабочий объем V будет складываться из объемов треугольных призм, ограниченных в основаниях треугольниками поверхности земли F, и проектной поверхности площадки Fr Объем одной такой призмы

V = ^r(H. +Н, + Н,), (4.3)

О

где Н,, Н2, Н3— рабочие отметки (разность между отметками земли и проектными отметками) в вершинах треугольников, м.

Координаты центров тяжести земляных масс в выемках и насыпях на плане площадки определяют по формулам статических моментов масс элементарных фигур. Абсцисса х и ордината у центра тяжести планировочной выемки или насыпи