Будівельно—монтажні роботи

Загальні відомості. Сучасне будівельне виробництво не можна уявити без значних обсягів робіт, які виконують монтажники. Звідки бере початок професія «монтажник»? Первісній людині під час спорудження житла вже доводилося виконувати роботу з піднімання та переміщення різних вантажів. Спочатку людині вистачало власної мускульної сили, проте зі зростанням потреб і ускладненням завдань цього ставало вже недостатньо.

Ще в кам’яному віці первісна людина створила різноманітні знаряддя праці, які полегшували виконання робіт. Згодом виникла потреба механізувати ручну працю. Було створено прості підіймально-транспортні засоби, які постійно удосконалювалися і врешті-решт перетворилися на сучасні механізми.

Першим теоретиком будівельно-монтажної справи був Марк Вітрувій Полліон (друга половина І ст. до н. е.) — римський архітектор, інженер та історик. У своєму трактаті «Десять книг про архітектуру» він виклав основи містобудівництва, висвітлив основні інженерно-технічні питання та узагальнив досвід давньогрецького і римського будівництва. Він перший описав окремі способи піднімання та переміщення вантажів.

Давніми римськими зодчими і будівельниками були створені унікальні зразки архітектурної та інженерної творчості, що повністю або частково збереглися донині.

Широковідомі пам’ятки мистецтва й архітектури вітчизняних майстрів — Софіївський собор у Києві, Києво-Печерська лавра, Софіївський собор у Новгороді, Успенський та Дмитрівський собори у Володимирі, храм Покрова на Нерлі та багато інших.

Будівельно-монтажні роботи розвивалися та удосконалювалися відповідно до вимог часу. Будівельний майданчик змінювався і набував нових рис. Зі створенням потужної будівельної індустрії будівельний майданчик усе більше перетворюється на монтажний.

У процесі зведення житлових, громадських і промислових будівель виконуються різні монтажні роботи зі встановлення збірних будівельних конструкцій та деталей у проектне положення.

До початку монтажних робіт здійснюють підготовчі роботи, до яких належать: підготовка будівельних майданчиків; прокладання доріг для транспорту; обладнання складів збірних конструкцій, напівфабрикатів та матеріалів; прокладання кранових колій для рейкових монтажних кранів; установлення монтажних кранів та іншого монтажного обладнання; облаштування різних комунікацій; забезпечення будівельного майданчика тимчасовими побутовими приміщеннями і т. д.

Наведений перелік підготовчих робіт може змінюватися залежно від характеру конструкцій, з яких зводяться споруди, способів виконання монтажних робіт, умов доставки елементів збірних конструкцій на будівельний майданчик.

|

|

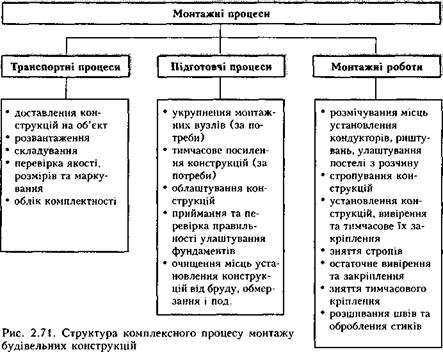

За умов інтенсивної індустріалізації будівництва монтаж будівельних конструкцій є основним технологічним процесом, в якому використовуються заздалегідь виготовлені елементи та вузли. Структура комплексного процесу монтажу будівельних конструкцій складається з транспортних, підготовчих і власне монтажних процесів (рис. 2.71).

Успішне виконання будівельно-монтажних робіт можливе лише за умов ретельної підготовки будівельного майданчика з визначенням напряму розвитку монтажного процесу; закінчення всіх без винятку робіт, які передують монтажу конструкцій; забезпечення монтажників вантажозахоплювальними і монтажними пристосуваннями, інвентарем та інструментами; відповідності робіт технічній та технологічній документації, в якій розроблено послідовність або черговість установлення збірних конструкцій у проектне положення; організації комплексного постачання збірних конструкцій, укомплектування складу монтажної бригади відповідно до вимог проекту виконання робіт (ПВР).

Широке застосування збірних конструкцій ставить перед проектувальниками, архітекторами, конструкторами, технологами вимоги щодо створення можливостей із виготовлення, транспортування та монтажу конструкцій з найменшими витратами праці та матеріально-технічних засобів і, водночас, відповідності умовам технологічності.

Технологічність конструкцій — це пристосованість їх до виготовлення, транспортування та монтажу.

Монтажна технологічність — це ступінь пристосованості певної конструкції до монтажу з найменшими витратами праці, часу, коштів і матеріальних ресурсів.

Характерними ознаками монтажної технологічності є такі: висока заводська готовність, раціональне укрупнення конструкцій, відносна рівновагомість (однакова маса) елементів, що монтуються, простота монтажних стиків, зручне розміщення місць стропування.

Великорозмірні будівельні конструкції мають вищу монтажну технологічність порівняно з іншими конструкціями внаслідок зменшення монтажних з’єднань.

У процесі зведення промислових будівель часто використовують конструкції кількох вагових груп. У цьому разі, щоб підвищити монтажну технологічність, монтаж здійснюють різними кранами, вантажопідйомність яких відповідає певній ваговій групі.

Технологія виконання транспортних процесів. Для транспортування конструкцій на об’єкт залежно від відстані, наявності під’їзних шляхів та стану внутрішньомайданчикових доріг вибирають найраціональні — ший варіант комплексної механізації транспортування.

Для перевезення збірних конструкцій застосовують спеціальний технологічний транспорт: панелевози, трейлери, фермовози тощо.

Доставлені на об’єкт конструкції мають відповідати комплектувальним відомостям.

У разі монтажу з транспортних засобів конструкції доставляють відповідно до погодинного графіка монтажу.

Приоб’єктні склади улаштовують у тих випадках, коли монтаж із транспортних засобів неможливий. Такі склади розміщують у зоні дії монтажного крану.

Розвантаженням на приоб’єктному складі керує робітник, який називається такелажником

До його обов’язків входить: прийняти будівельні вантажі на склад відповідно до комплектувальних відомостей, розмістити конструкції та деталі на спеціально відведених для них місцях складу, стежити за тим, щоб на складі завжди була достатня кількість елементів, подавати на монтаж потрібні конструкції.

Складування. Приоб’єктний склад має бути розміщений у зоні монтажного крану. Усю територію складу поділяють на відповідні майданчики, які мають певне призначення.

На один майданчик не дозволяється складувати елементи різних марок чи різних розмірів. Розмір майданчика визначається за розмірами конструкції, яка має зберігатися на ньому. Більшість залізобетонних виробів складують штабелями на дерев’яних підкладках у положенні, близькому до проектного. Висота штабелів має відповідати нормативним вимогам охорони праці.

Між окремими штабелями залишають прохід не менше ніж 20 см. Для зручності стропування через кожні два штабелі у поздовжньому та через 25 м у поперечному напрямках залишають проходи завширшки не менше як 70 см.

Перевірка якості, розмірів, маркування. Після доставления конструкції на об’єкт такелажник відповідно до сертифікатів візуально визначає усі її параметри. Якщо вони не відповідають документальним показникам, то таку конструкцію потрібно повернути постачальнику з вимогою замінити її на якісну.

Облік комплектності. На складі завжди має бути нормативний запас елементів, який би забезпечував безперервний монтаж на випадок зриву графіка чи затримки завезення потрібних елементів.

Комплектність елементів на складі контролює такелажник і в разі зменшення кількості тих чи інших елементів до визначеного мінімуму робить заявку на поповнення їх до нормативної кількості.

Технологія виконання підготовчих процесів. Якщо маса та розміри конструкції перевищують допустимі для транспортування в цілому вигляді, їх доставляють на об’єкт окремими елементами — відправними марками. Складання окремих елементів — укрупнення — здійснюють на спеціальному майданчику чи стенді. Майданчики для укрупнення конструкцій обладнують поблизу місць монтажу або приоб’єктних складів уздовж кранових шляхів.

Ступінь укрупнення елементів залежить від вантажопідйомності крана, можливостей доставления укрупнених блоків під монтаж та економічної ефективності монтажу укрупненими блоками.

Тимчасове посилення конструкцій здійснюють у тих випадках, коли під час монтажу в конструкціях виникають додаткові напруження, які можуть призвести до руйнування або деформації конструкції.

Здебільшого це стосується монтажу металевих ферм, пояси яких за значної вільної довжини їх можуть виявитися недостатньо стійкими в напрямку від площини ферм.

Для того щоб монтажні навантаження не спричинювали небезпечних деформацій в елементах ферм, їх посилюють сталевими брусами, трубами тощо;

У процесі монтажу великопанельних гіпсових перегородок застосовують спеціальні обойми, які забезпечують стійкість і міцність конструкцій під час переміщення їх зі складу до місця установлення в проектне положення.

Облаштування елементів драбинами, риштуваннями та іншими пристроями здійснюють з метою забезпечення безпечної роботи монтажників на висоті та для підіймання їх до робочих місць.

Кріплення навісних пристроїв до конструкцій здійснюється на місці їх установлення або на складі.

Для гарантування безпечної роботи монтажників під час монтажу плит покриття до крайніх плит перед їх підніманням прикріплюють тимчасову огорожу і разом із нею підіймають плити й укладають їх у проектне положення.

До піднімання балок, ферм, прогонів, ригелів завдовжки не менше ніж 12 м на них навішують металеві розчалки та конопляні канати, за допомогою яких елементи утримують від розгойдування та обертання, а також для наведення їх на місце встановлення. Перед монтажем колон на них навішують спеціальні помости на рівні підкранових балок і ферм чи балок покриття.

Приймання фундаментів. На конструкції або елементи, які закриваються деталями, розташованими над ними, або засипаються ґрунтом, складають акти на приховані роботи.

У цих актах зазначається правильність установлення конструкцій у проектне положення.

Підписують акт представники замовника та виконавця робіт.

Подальші роботи можна продовжувати тільки після підписання акту.

Технологія монтажних процесів. До початку монтажного процесу потрібно підготувати місце, де виконуватиметься цей процес.

Оскільки монтаж пов’язаний із використанням відповідних пристосувань (кондукторів, струбцин, підкосів, розчалок, драбин) та інструментів, потрібно, щоб до початку робіт вони були на робочому місці.

Безпосередньо перед подаванням конструкції на монтаж готують місце, куди її буде поставлено. Його очищують від бруду та сміття, на опорні конструкції наносять установлювальні риски, улаштовують постіль із розчину. Шов, утворений постіллю, має бути міцним, суцільним, без тріщин і пропусків, мати однакову товщину по всій довжині.

Стропування, встановлення, вивірення та тимчасове закріплення.

Подавання деталі до місця монтажу полягає в тому, що такелажник закріплює її на гаку крана.

Усі сигнали під час стропу вання, піднімання та переміщення подає такелажник; під час приймання на робочому місці — бригадир, ланковий чи спеціально призначений сигнальник.

Після установлення деталі її слід вивірити, тобто надати деталі проектного положення.

За вільного методу монтажу змонтовану деталь вивіряють за допомогою монтажних пристроїв і підкосів, струбцин, кондукторів, домкратів. Після надання деталі правильного проектного положення її тимчасово закріплюють тими самими пристроями.

Надання змонтованій деталі проектного положення та її тимчасове закріплення — це основні операції, які виконують монтажники.

Після тимчасового закріплення деталь звільнюють від стропів, траверс чи захоплювачів. Огороджувальні конструкції в каркасних будівлях і панелі покриттів в одноповерхових промислових будівлях монту — ють без тимчасового закріплення, одразу приварюючи їх до несівних конструкцій.

Остаточне вивірення полягає в перевірці відповідності положення змонтованої деталі проектним позначкам. Це одна із найвідповідальніших операцій, яка визначає якість монтажу і довговічність будівлі.

Постійне закріплення залежить від матеріалу, з якого виготовлені деталі, виду їх з’єднання та конструкції стиків і вузлів.

Постійне закріплення залізобетонних деталей у стиках може бути: монолітним на випусках арматури, монолітним безарматурним і зварним на закладних деталях.

Тип стику визначає технологію його виконання. Тільки після постійного закріплення дозволяється знімати монтажні пристрої.

Антикорозійний захист зварних з’єднань виконують нанесенням на металеві деталі металізаційних, полімерних або комбінованих покриттів. Захист здійснюють двічі: перший — на заводі під час застосування закладних деталей, другий — на будівництві після монтажу та накладання швів.

Замонолічування швів та стиків розчином чи бетонною сумішшю виконують після приймання зварних з’єднань і нанесення антикорозійного покриття.

Засоби механізації монтажних робіт і захоплювальні пристрої. У

будівельному виробництві значну роль відіграють машини. Сучасне будівельне виробництво поступово перетворюється на комплексно — механізований монтаж об’єктів з уніфікованих елементів промислового виготовлення.

З технологічного погляду монтажні машини доцільно класифікувати за їх мобільністю та основною технологічною ознакою монтажної зони, яку вони здатні обслуговувати безперервно.

За цими ознаками монтажні машини поділяють на дві основні групи: пересувні та стаціонарні.

У свою чергу, пересувні монтажні машини поділяють на обме- жено-мобільні та мобільні.

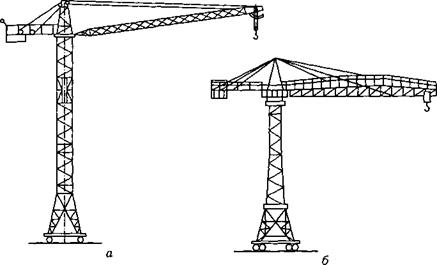

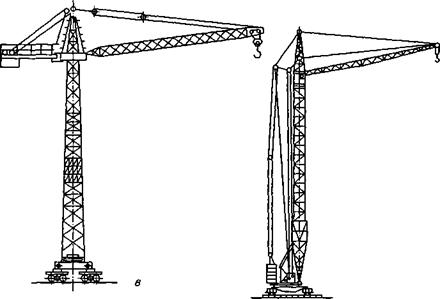

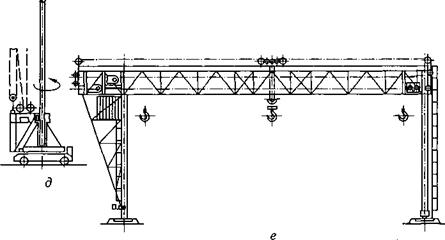

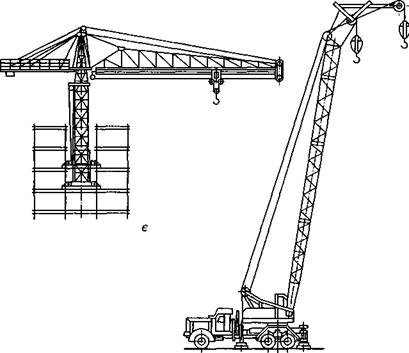

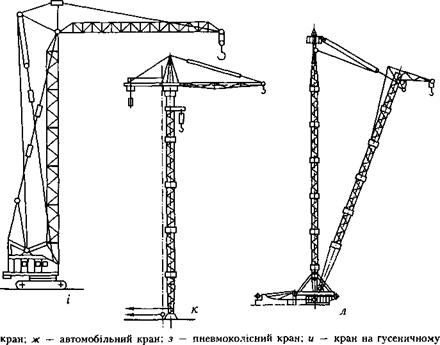

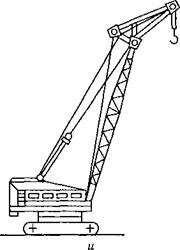

До обмежено-мобільних належать баштові самопідіймальні портальні, залізничні й козлові крани (рис. 2.72, а —є).

Баштові крани посідають провідне місце серед підіймально-транспортних машин. За призначенням їх поділяють на такі групи: крани для масового цивільного та промислового будівництва, крани для висотного будівництва, спеціальні крани для промислового будівництва, крани-навантажувачі.

Портальні, залізничні та козлові крани мають обмежене застосування на відповідних роботах.

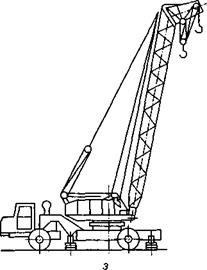

До групи мобільних належать самохідні автомобільні (рис. 2.72, ж), пневмоколісні (рис. 2.72, з), гусеничні крани (рис. 2.72, і/, і). Ця група кранів фактично не має обмежень зони роботи. їх легко перево-

|

|

|

Рис. 2.72. Різновиди будівельних кранів: г а — баштовий кран з поворотною стрілою і верхньою противагою; б — те саме, з горизонтальною стрілою та пересувною кареткою; в — те саме, з поворотною стрілою; г — те саме, з нижньою противагою, розміщеною на опорно-поворотній платформі; |

|

|

|

Рис. 2.72. Різновиди будівельних кранів: ж д — баштовий кран з поворотною баштою; е — козловий кран; є — самопідіймальний |

|

зити з місця на місце як у межах самого об’єкта, так і на інший об’єкт.

До групи стаціонарних машин належать щоглово-стрілові крани (рис. 2.72, л): приставні; крани-щогли (рис. 2.72, к), стрілові та тросові підйомники. Характерною особливістю кранів цієї групи є те, що, на відміну від пересувних, вони в процесі зведення об’єктів не переміщуються по фронту робіт.

Монтажні пристосування і такелажне обладнання. До монтажних пристосувань для вивірення та тимчасового закріплення конструкцій належить велика кількість кондукторів, розчалок, підкосів, тимчасових в’язів і фіксаторів.

Під час монтажу колон їх вивірення та тимчасове закріплення здійснюють за допомогою клинів, клинових вкладишів і кондукторів. Розпірки широко використовують для тимчасового закріплення ферм, арок, стінових панелей, перегородок; підкоси — для кріплення колон, рам і стінових панелей. В’язі — це пристосування для тимчасового кріплення стінових панелей до колон.

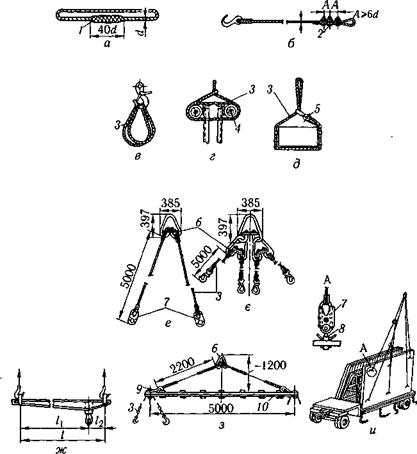

Процес кріплення монтажного елемента до гака крана здійснюється за допомогою такелажного (вантажозахоплювального) обладнання (рис. 2.73). Для цього користуються стропами, траверсами і захоплювачами.

Вантажозахоплювальні пристрої мають забезпечувати просте, зручне і безпечне кріплення та зняття монтажного елемента з гака крана; бути універсальними, надійно, без деформацій утримувати вантаж у процесі піднімання, під час поворотів та опускання.

Найпоширенішими пристроями є стропи (рис. 2.73, я, 6).

їх виготовляють із сталевих гнучких канатів. Залежно від типу вантажів вони поділяються на універсальні, полегшені, одно — та багатогіл — кові (дво-, чотири -, шестигілкові).

Траверси — балки чи трикутні ферми з підвішеними до них стропами (рис. 2.73, з, и). Застосовують траверси під час монтажу елементів, що мають великі розміри (ферми, балки, ригелі), для одночасного подавання на монтаж кількох залізобетонних плит покриття, під час монтажу об’ємних блоків, стінових панелей і перегородок.

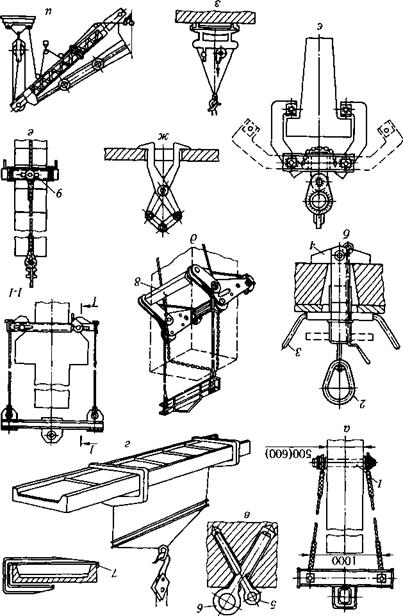

Пристрої, якими кінці стропа прикріплюються до елементів, називають захоплювачами (рис. 2.74). За допомогою штирів, пальців, планок здійснюють захоплення конструкції за отвори (рис. 2.74, я, б, в). Консольними захоплювачами піднімають плити перекриття, балки, ригелі (рис. 2.74, г). Фрикційні захоплювачі утримують елемент за допомогою сили тертя (рис. 2.74, д). Кліщові захоплювачі застосовують для піднімання таврових залізобетонних конструкцій, листових мета — локонструкцій (рис. 2.74, є, ж). Вакуумні утримують елемент за допомогою вакуумних присосків (рис. 2.74, з). Електричні захоплювачі піднімають вантаж, використовуючи постійний струм, який подається в котушку корпусу (рис. 2.74, и).

|

Рис. 2.73. Стропи і траверси: а, б — універсальні та полегшені стропи; в, г, 3 — приклади стропування; е, є — дво — і чотиригілкові стропи; ж, з — траверси для піднімання конструкцій відповідно двома й одним кранами; и — схема кантування панелі перекриття за допомогою універсального зрівноважувального стропа; / — заплетка; 2 — стискачі; 3 — строп; 4 — прокладки; 5 — напівавтоматичний захоплювач; 6 — скоби; 7 — карабіни; 8 — захоплювач; 9 — блок; 10 — балка |

Організація монтажних процесів. Монтажні роботи — це комплексний процес механізованого зведення об’єктів з елементів заводського виготовлення. Розрізняють кілька методів монтажу.

Залежно від ступеня укрупнення: дрібноелементний,

поелементний, блоковий, спорудами у складеному вигляді.

|

|

Рис. 2.74. Захоплювачі:

а, б, в — штирові, які встановлюють у горизонтальних, вертикальних отворах і отворах під кутом; г — консольний; д — фрикційний; е — рамковий; є — важільний; ж — кліщовий; з — вакуумний; и — електромагнітний; /, 6 — штирі; 2 — скоба (петля); 3 — гайковий затискач; 4 — сухар; 5 — розклинок; 7 — фіксатор; 8 — притискачі (балочки); 9 — боковина рамки

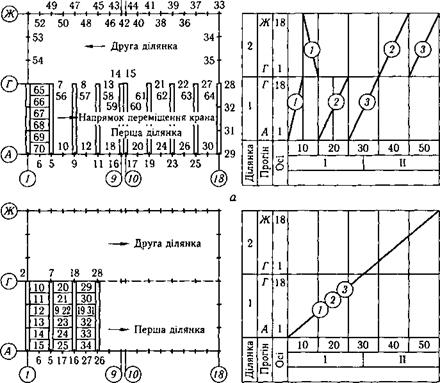

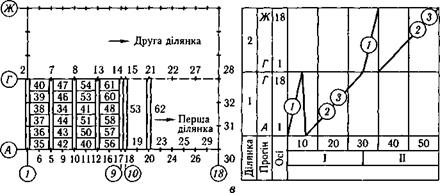

Залежно від послідовності встановлення конструкцій та суміщення монтажу з технологічно суміжними роботами: диференційний — послідовне встановлення однотипних конструкцій у межах ділянки чи захватки (рис. 2.75, а); комплексний — послідовний монтаж різнотипних конструкцій у межах однієї чи кількох ділянок (рис. 2.75, б); комбінований — поєднання двох попередніх (рис. 2.75, в).

Залежно від технологічних особливостей і конструктивних характеристик об’єкта: нарощуван

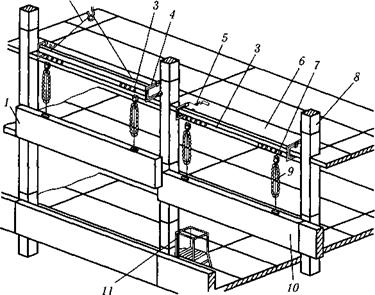

ня — послідовне складання конструкцій знизу вгору (рис. 2.76, а); підрощування — монтаж ведуть у такій послідовності: спочатку на нульовій позначці складають найвищий ярус споруди, піднімають його і підводять під нього наступний, з’єднують з попереднім і піднімають уже разом і т. д. (рис. 2.76, б).

У процесі піднімання зі складними переміщеннями у просторі конструкцію піднімають, переміщують краном у горизонтальному напрямку та опускають у проектне положення (рис. 2.76, в). Цей метод широко застосовують у процесі зведення промислових і цивільних споруд із залізобетонних, металевих і дерев’яних конструкцій.

Під час повороту конструкцію нижнім кінцем обпирають на фундамент або з’єднують із ним. Піднімання відбувається за рахунок повороту відносно грані опори чи шарніра, який встановлено на ній. Цей метод застосовують для монтажу колон, димових труб, радіощогл, опор ліній електропередач (рис. 2.76, г).

Під час повороту з ковзанням конструкцію укладають верхнім кінцем до опори, а нижній закріплюють на спеціальному візку. Водночас із підніманням верхнього кінця конструкції візок з нижнім кінцем переміщується в напрямку до опори доти, доки конструкцію не буде встановлено в проектне положення (рис. 2.76, д).

Насування використовують для встановлення на опори конструкцій, які складено на майданчику. Горизонтальне переміщення конструкцій виконують по спеціальних доріжках, коліях або напрямних на рівні проектного положення конструкції. Цей метод застосовують для встановлення кроквяних ферм, укрупнених блоків покриттів, реконструкції споруд, коли стару споруду демонтують, а на її місце насувають нову (рис. 2.76, е).

Монтаж елементів залізобетонних конструкцій. До початку монтажних робіт виконують розбивання і закріплення осей, перевірку позначок основи, вирівнювання та підготовку основи.

|

|

|

Рис. 2.76. Основні способи монтажу конструкцій:

а — нарощуванням; б — підрощуванням; в — підніманням зі складним переміщенням; г — поворотом; д — поворотом з ковзанням; е — насуванням; є — вертикальним підніманням

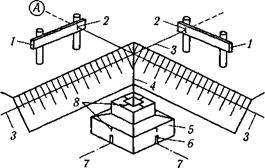

Фундаменти стаканного типу. По периметру будівлі чи в її кутах установлюють огорожі і натягують між ними дріт, який визначає положення осей. За допомогою виска переносять на дно виїмки точки перетину осей.

Від цих точок відмірюють проектне положення зовнішньої грані фундаментного блока в чотирьох напрямках і закріплюють це положення кілками (рис. 2.77).

Рис. 2.77. Геодезичне розбивання фундаментів стаканного типу:

Рис. 2.77. Геодезичне розбивання фундаментів стаканного типу:

/ — огорожа; 2,8 — риски; 3 — Дріт, який визначає положення осей; 4 — висок; 5 — фундамент; б — кілочки-фіксатори; 7 — осі фундаменту

На бічних гранях фундаменту по осях наносять фарбою риски, які під час монтажу суміщують із забитими кілками. Монтаж, як правило, здійснюють від одного торця будівлі до другого. Після монтажу за допомогою теодоліта й нівеліра перевіряють правильність їхнього положення.

Стрічкові фундаменти. їх монтують із блоків-подушок та укладених на них одного або кількох рядів стінових блоків. Підготовку основи та розбивання осей виконують так, як і під час монтажу фундаментів стаканного типу.

Монтаж починають з установлення двох маякових блоків-подушок на відстані не більше ніж 20 м один від одного. Між ними натягують шнур-причалку і укладають проміжні блоки. Блоки стін підвалу встановлюють після інструментальної перевірки положення фундаментних подушок і виконання гідроізоляції. Монтаж починають з укладання маякових блоків у кутах і місцях перетину стін. Рядові блоки установлюють на розчині за шнуром-причалкою.

Монтаж наземних конструкцій. Колони встановлюють у проектне положення на колонах і фундаментах по рисках, які нанесено заздалегідь. Колони в стаканах фундаментів тимчасово закріплюють за допомогою кондукторів або дерев’яних чи металевих клинів. Колони заввишки понад 10 м додатково закріплюють канатами-розчал — ками.

Високі колони перед підніманням облаштовують монтажними драбинами і помостами на рівні підкранової консолі та на рівні оголовка колони. Після інструментальної перевірки стики бетонують. У разі закріплення колон кондукторами стики бетонують одразу на всю висоту. У випадку закріплення клинами стик заповнюють до низу клинів, після того як міцність бетону досягне 50 % проектної міцності, клини видаляють і стик заповнюють бетонною сумішшю до верху стакана.

Установлення колон на колони. У багатоповерхових каркасних будівлях застосовують одно-, дво-, триповерхові колони.

Колони верхніх ярусів установлюють на колони нижніх. Для тимчасового закріплення колон застосовують жорсткі підкоси, одиночні або групові кондуктори. Для зручності виконання робіт місця з’єднання розміщують вище від рівня міжповерхових перекриттів на 0,5—1,0 м.

Установлення колон здійснюють за осьовими рисками за допомогою регулювальних гвинтів кондуктора.

Після вивіряння та закріплення колони її звільнюють від стропів і зварюють арматурні випуски. Для монтажу двоповерхових колон застосовують рамно-шарнірні індикатори (РІПІ).

Монтаж підкранових балок. До початку монтажу на консолях колон наносять риски поперечних і поздовжніх осей, а на внутрішньому боці колони — риску позначки верху балки. На торцях балок перед їх підніманням також наносять риски поздовжніх геометричних осей. Правильність установлення балки контролюють, суміщаючи риски на балці та колоні, а якщо балку встановлено раніше — за рисками на її торці. Постійне закріплення балок і замонолічування стиків виконують після геодезичної перевірки всіх балок у прогоні або на ділянці між температурними швами.

Монтаж ригелів і балок. Ригелі та балки укладають на консолі або приварені до колон металеві столики з суміщенням осьових рисок. Зварювання ригелів і балок з колонами виконують безпосередньо після їх укладання.

Монтаж плит перекриття та покриття. Плити перекриття монтують паралельно з іншими конструкціями (комплексний метод) або після закінчення монтажу колон, ригелів і прогонів у межах поверху чи захватки на поверсі. В промислових каркасних будівлях насамперед монтують так звані розпірні плити за поздовжніми осями (між колонами) та вздовж стін. Порядок монтажу інших плит може бути довільним.

Плити покриття в кожній чарунці, як правило, монтують услід за черговою кроквяною фермою чи балкою. Порядок і напрямок монтажу плит указано у ПВР.

Якщо подібних указівок немає, плити рекомендується встановлювати в такій послідовності: у безліхтарних покриттях — від одного краю покриття до іншого; у прогонах, які примикають до раніше змонтованих, — від змонтованого покриття до вільного кінця.

Плити приварюють до закладних деталей ферм одразу після їх установлення. За наявності ліхтарів монтаж здійснюють вправо і вліво від ліхтаря, по ліхтарю напрямок довільний.

Монтаж підкроквяних і кроквяних ферм і балок. Підготовка до монтажу підкроквяних та кроквяних ферм і балок полягає переважно в нанесенні осьових рисок, закріпленні відтяжок і розтяжок, установленні розпірок, якими вони прикріплятимуться до суміжних ферм.

Установлюють ферми і балки на оголовки колон або на підкроквяні ферми і вивіряють за рисками розмічувальних осей. Тимчасово кроквяні ферми і балки закріплюють на анкерних болтах.

Підкроквяні ферми і балки після вивірення за осями одразу приварюють до колон.

Монтаж огороджу вальних конструкцій одноповерхових промислових будівель. Зовнішні стінові панелі встановлюють на ділянках у межах температурного шва. Для цього стіни ділять на захватки, довжина яких дорівнює одному, двом або кільком крокам колон. Панелі встановлюють знизу вгору на всю висоту будівлі.

Стропи знімають з установленої панелі тільки після постійного закріплення її низу і тимчасового закріплення верху.

У багатоповерхових промислових будівлях зовнішні стінові панелі монтують водночас із несівними конструкціями каркаса будівлі або окремим потоком.

|

Рис. 2.78. Установлення навісних панелей за допомогою траверси з підтримуваль — ними пристроями: 1 — навісна панель; 2 — двогілковий строп; 3 — траверса; 4 — поворотний захоплювач; 5 — запобіжний ланцюговий строп; 6 — плита перекриття; 7 — ручна таль; 8 — колона; 9 — підтримувальний пристрій; 10 — панель, яку вивіряють; 11 — монтажна площадка |

До початку монтажу розбивають установлювальні риски, визначають проектне положення панелей у поздовжньому та поперечному напрямках і по висоті.

Панелі на захватці встановлюють рядами, починаючи з маякових кутових, за якими вивіряють проміжні панелі ряду. Після встановлення панелі в проектне положення і вивірення її одразу приварюють до конструкцій каркаса (рис. 2.78).

У великопанельних безкаркасних будівлях послідовність монтажу залежить від схеми розрізування зовнішніх стінових панелей, конструкції стиків, прийнятого методу встановлення та вивірення, типу монтажних пристосувань.

У будинках із поздовжніми несівними стінами спочатку встановлюють маякові панелі зовнішньої поздовжньої стіни, які утворюють кут секції, потім панелі зовнішньої поздовжньої стіни, яка найвіддалені — ша від монтажного крана. Монтаж рекомендується вести у напрямку крана.

|

|

|

|

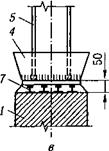

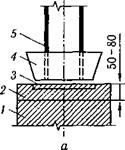

Рис. 2.79. Схеми обпирання металевих колон на фундаменти:

а — на заздалегідь вивірені стругані опорні плити; б — безпосередньо на фундамент, зведений до проектної позначки; в — на заздалегідь установлені опорні деталі; / — залізобетонний фундамент; 2 — бетонна підливка; 3 — опорна плита; 4 — башмак; 5 — колона; 6 — опорна плита башмака; 7 — рейки

У будинках із поперечними несівними стінами панелі монтують методом послідовного створення жорстких чарунок.

У всіх випадках панелі зовнішніх і внутрішніх стін монтують за наявності виконавчих схем монтажу, підготовки і вивірення монтажного горизонту, нанесення рисок.

Панелі в процесі монтажу тимчасово закріплюють за допомогою підкосів, а після остаточного вивірення — елекрозварюванням закладних деталей.

Монтаж елементів металевих конструкцій. Металеві конструкції застосовують у тому разі, коли використання залізобетонних економічно та технічно недоцільне. Основні вимоги до монтажу металевих конструкцій такі: мінімальна кількість монтажних елементів, що дає можливість зменшити кількість піднімань і монтажних стиків; дотримання умов, за яких монтажні елементи зберігають стійкість відразу після їх установлення; закріплення монтажних з’єднань до установлення сполучних елементів.

Характерними ознаками технології монтажу металевих конструкцій є монтаж збільшеними будівельно-технічними блоками; виконання монтажних та інших робіт на майданчику за суміжним графіком; виконання робіт комплексними бригадами.

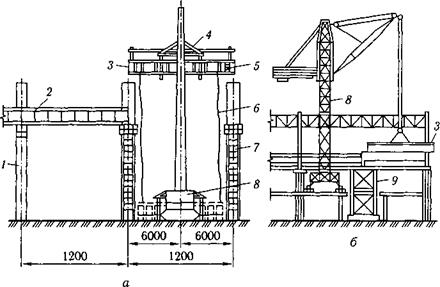

Монтаж колон одноповерхових будівель.

На фундамент колони монтують одним із таких способів.

1. На заздалегідь установлені, вивірені й підлиті цементним розчином стругані опорні плити (рис. 2.79, а). У цьому випадку не треба вивіряти колони по висоті, тому спосіб називається безвивірним. Він ґрунтується на високій точності виготовлення сталевих конструкцій на заводі та установлення їх на будівельному майданчику.

2. Установлення безпосередньо на поверхню фундаментів, зведених до проектної позначки підошви колони (рис. 2.79, б). У цьому разі опорні площини башмаків фрезерують на заводі.

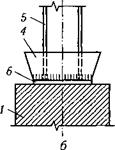

|

Рис. 2.80. Монтаж підкранових балок: а — цілими конструкціями на постійні опори; б — окремими елементами на тимчасові опори; 1 — колона; 2 — балка на опорі; 3 — блок підкранової балки; 4 — траверса; 5 — монтажна драбина; 6 — відтяжки; 7 — приставна драбина; 8 — монтажний кран; 9 — тимчасова опора |

3. Монтаж на заздалегідь установлені й вивірені опорні деталі, забиті (вмонтовані) в фундаменти, з наступним підливанням колон цементним розчином. Опорними деталями в цьому випадку можуть бути балки, рейки чи кутники (рис. 2.79, в). Колони вивіряють тільки по вертикалі.

У монтажі колон багатоповерхових будівель застосовують колони на 1 —3 поверхи.

Виготовляють колони переважно із фрезерованими торцями та привареною до верхнього торця сталевою пластиною, на яку фрезерованим нижнім кінцем спиратиметься колона верхнього ярусу. Крім того, до початку монтажу на колону приварюють опорні столики, потрібні для кріплення на колонах інших елементів конструкцій будівель, закріплення тимчасових і постійних в’язей і т. д. Установлюють колони верхнього ярусу, орієнтуючи їх за заздалегідь нанесеними рисками.

Монтаж підкранових балок. Металеві підкранові балки встановлюють на залізобетонні чи металеві колони.

Положення встановлених балок контролюють за рисками поздовжніх осей на балках і колонах. Монтують балки самохідними стріловими, баштовими чи козловими кранами (рис. 2.80, а, б).

Місця тимчасового закріплення балок прихватуванням визначають у результаті розрахунків.

Постійно закріплюють балки болтами, заклепками чи електрозварюванням.

Монтаж ферм. Перед підніманням ферми очищають від іржі та бруду отвори опорних деталей і прикріплюють планки для обпирання плит покриття. Крім того, ферми обладнують помостами, колисками, драбинами, потрібними для виконання монтажних процесів.

Для тимчасового закріплення ферми встановлюють парні розчалки, які прикріплюють потім до якорів або раніше змонтованих конструкцій.

Постійне закріплення здійснюють за допомогою електрозварювання. Після встановлення кожної наступної ферми кладуть плити покриття чи елементи настилу. Плити укладають від середини прогону до країв, а за наявності ліхтарів — від ліхтаря до краю, симетрично з обох боків.