ЗАПОЛНИТЕЛИ

Заполнители для тяжелых бетонов

Для тяжелого бетона должны применяться:

а) в качестве мелкого заполнителя — природные пески или пески, полученные при дроблении твердых и прочных горных пород;

б) в качестве крупного заполнителя — гравий или щебень из плотных и не подвергнувшихся выветриванию пород с гарантированной прочностью при сжатии: изверженных пород — не менее 800 кг/см2, а осадочных и металлургических — не менее 300, 500 и 600 кг! см2 для бетонов марок соответственно до 200, 300 и 400. Га — рантированная прочность породы определяется в соответствии с •действующими ГОСТами, техническими условиями и инструкциями на разработку и опробование нерудных материалов.

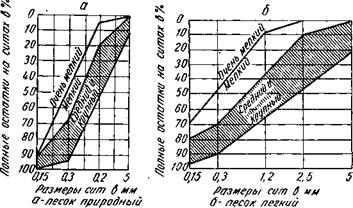

Песок для бетонных и железобетонных конструкций должен удовлетворять требованиям ГОСТ 2784-50 и 2778-50 и должен иметь: содержание отмучиваемых примесей не более 5*Vo по весу, набухание не более 5% к объему, соединений серы не более l<Vo ПО весу в пересчете на SO3, слюды не более 0,5% по весу, малое содержание органических примесей (не темнее светло-желтого эталона) и определенный зерновой состав (рис. 23).

|

Рис. 23. Графики зернового состава песков |

Применяется главным образом песок с объемным (насыпным) весом от 1 400 до 1 600 кг/м3, при этом для бетонов марки 150 и выше — не менее 1500 кг/м3.

Классификация песка (удаление частиц мельче 0,5—0,6 мм, с которыми к тому же уходят и загрязняющие его примеси) способ — ствует значительному повышению прочности бетона и снижению Расхода цемента.

г Г р а в и й природный должен удовлетворять требованиям 10СТ 2779-50 и 2778-50, иметь пустотность не более 45%, содержа

ние слабых зерен не более ІДО/о, содержание отмучиваемых примесей не более 2% по весу, содержание соединений серы (в пересчете на S03) не более Wo по весу и определенный зерновой состав (рис. 24).

Для изготовления железобетонных изделий может употребляться лишь сортовой гравий — особо мелкий с размерами зерен от 3

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

до 10 мм, мелкий с зернами от 5 до 20 мм и средний с зернами от 21 до 40 мм, а также средний рядовой с размерами зерен от 5 до 40 мм и, только если размеры сечений и конструкция изделий позволяют, гравий (и щебень) размером до 70 мм. Для более массивных и малоармированных элементов (например, блоки фундаментов, подвалов и др.) может использоваться гравий с размерами зерен от 41 до 150 мм.

Применение природной гравийно-песчаной смеси без рассева не допускается.

Щ е б е нь из естественного камня должен удовлетворять требованиям ГОСТ 2780-50 "и 2778-50.

Основные требования к щебню для железобетонных конструкций по прочности, содержанию соединений серы и зерновому составу те же, что и к гравию. Кроме того, требуется, чтобы исходная порода в насыщенном водой состоянии имела прочность не менее 150% от марки бетона, и во — допоглощение щебня было не более 5% от веса. Наиболее распространен щебень, получаемый дроблением твердых горных пород, имеющий объемный (насыпной) вес от 1 300 до 1 600 кг/м3.

Щебень шлаковый из металлургических шлаков должен удовлетворять требованиям ГОСТ 5578-50, 2778-50 и У 65-50 МСПТИ («Указания по применению шлаковых заполнителей в бетоне и железобетоне»). Материалом для шлакового щебня, могут служить мартеновские, ваграночные и прочие металлургические шлаки, проверенные на отсутствие распада. Объемные веба щебня из металлургических шлаков колеблются от 1 300 до 1 800 кг/м3, составляя в среднем 1 400 кг/м3 для доменных и до 1 800 кг/м3 для мартенов — ‘ ских и ваграночных шлаков.

Требования к материалам для жестких бетонных смесей не отличаются от требований к материалам для подвижных смесей. Рекомендуется, однако, ограничивать содержание в песке пылевидных

фракций, определяемых отмучиванием, до 3%, а в крупном заполнителе — до Wo по их весу.

Прочность заполнителя. Зарубежными экспериментальными исследованиями, а также работами канд. техн. наук £ С Гордона, проведенными во ВНИИЖелезобетоне, установлено, что: •

а) при прочности бетона до 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше не влияет на прочность бетона;

б) при прочности бетона выше 300 кг/см2 величина прочности исходной породы заполнителя в пределах от 600 кг/см2 и выше уже оказывает влияние на прочность бетона;

в) при прочности бетона выше прочности породы крупного заполнителя последняя всегда оказывает большое влияние на прочность бетона.

Из этого может быть сделан предварительный вывод, что прочность породы щебня для экономичных высокопрочных бетонов должна быть не ниже двукратной прочности бетона.

Действующая в настоящее время методика определения прочности каменной породы, перерабатываемой в щебень, является условной и не дает действительной прочностной характеристики щебня. Поэтому оценку эффективности применения того или иного его вида в бетоне высокой прочности наиболее правильно производить по результатам испытания заполнителей статическим сжатием в том состоянии, в котором они находятся в бетоне. Такие испытания могут и в необходимых случаях должны выполняться потребителями крупного заполнителя (ГОСТ 2778-50). При испытании гравия или щебня по ГОСТ 2778-50 необходимо, чтобы прочность каменной породы была выше, чем прочность бетона.

При прочих равных условиях из распространенных видов крупного заполнителя гранитный щебень обычно обеспечивает наибольшую прочность бетона.

На прочность бетона, кроме породы заполнителя, влияет его структура — сцепление поверхностных слоев материала заполнителя с его ядром и свойство поверхности заполнителя — сцепление ее с цементным камнем. В последнем случае могут оказать влияние коэффициенты линейных деформаций щебня и гравия в бетоне.

Если они существенно отличаются от коэффициентов линейного расширения раствора и бетона, то при изменении температуры (особенно знакопеременной), попеременном увлажнении и высыхании бетона в нем возникают напряжения, которые вместе с напряжениями от внешних сил могут способствовать ускорению разрушения бетона.

Зерна крупного заполнителя могут быть по-разному размещены в ‘растворе. В одном случае соседние зерна разделяются толстым слоем раствора, как бы плавая в нем, а «в другом случае между ними будет тонкий его слой, т. е. они как бы контактируются между собой. В зависимости от того и другого расположения будут различны и требования, предъявляемые к прочности крупного заполнителя. В первом случае прочность его не играет большой роли в прочности бетона, так же как и сцепление крупного заполнителя с раствором не является решающим. При контактном же расположении крупного заполнителя прочность бетона уже в большей степени зависит от прочности заполнителя и сцепления его с раствором, а поэтому в данном случае применение окатанного гравия будет менее желательно, чем щебня с шероховатой поверхностью.

Зерновой состав крупного заполнителя. Заданная жесткость бетонной смеси на гравии, как правило, может быть получена с меньшим расходом цемента, чем на щебне. Однако в малоподвижных и жестких смесях с предельной крупностью зерен гравия до 20 мм обычный пластифицирующий эффект его отсутствует, и водопотребность бетона на гравии такая же, как и на гранитном щебне.

Важным условием при выборе крупного заполнителя для высокопрочного бетона является отсутствие в щебне зерен пластинчатой (лещадной) и игольчатой формы, которые всегда ухудшают структуру и свойства бетона; количество таких зерен должно быть не более 15%.

Зерновой состав заполнителей имеет. более важное значение для бетонов из жестких смесей ввиду их особой чувствительности к изменениям состава бетона.

В составе бетона соотношение между разными размерами зерен крупного заполнителя может быть следующим: при предельной

крупности зерен до 15 мм зерен размером 5(3)—10 мм—50%, при предельной крупности зерен 20 мм зерен размером 5(3)—10 мм— 40®/с, а при предельной крупности зерен 40 мм зерен размером 5(3) —10 мм—25% и размером 10—20 мм—25|®/о. В отдельных случаях в соответствии с условиями производства допускается применение щебня или гравия в виде смеси двух смежных фракций. В целях улучшения гранулометрического состава возможно применение смеси щебня и гравия или смеси естественного песка с песком, полученным при дроблении камня.

Крупность гравия и щебня не должна превышать 7я размера наименьшего сечения конструкции и ZU наименьшего расстояния между стержнями арматуры. Для изделий с толщиной стенок 25— 35 мм предельная крупность зерен должна быть не более 10—15 мм.

Наибольшая допустимая крупность заполнителя для тяжелого бетона устанавливается в каждом отдельном случае в зависимости от размеров и армирования конструкций и должна быть максимальной. Ориентировочно она может назначаться по табл. 3.

Чистота и влажность крупного заполнителя оказывают заметное влияние на прочность бетона. Промывке крупных заполнителей в ГДР, Чехословакии и других странах уделяется большое внимание. Данные опытов советских и заграничных лабораторий показывают следующее:

а) промывкой крупных заполнителей повышается прочность бетона и может быть снижен расход цемента в бетоне ввиду улучше

ния укладываемое™, вследствие освобождения заполнителя от пыли, ила и т. п., обычно поглощающих воду;

’б) использование в бетоне влажных крупных заполнителей без ■учета этой влажности снижает его прочность. Сухие заполнители всасывают воду из бетонной смеси, что способствует уплотнению слоев цементного камня, окружающих заполнители, а это повышает прочность бетона. Поэтому промытые крупные заполнители следует загружать в бетономешалку в естественно-сухом состоянии.

Таблица 3

Предельная крупность заполнителей

|

Размер зерен гравия или щебня в мм

Зимой в качестве крупного заполнителя целесообразно применять щебень, так как он не требует промывки.

Значительная запыленность известкового щебня может быть следствием перетирания его при перевозке и перевалке; кроме того, крупный заполнитель может оказаться запыленным после длит ель — ного хранения в местах с большим содержанием пыли в воздухе. Поэтому иногда (при условии технико-экономического обоснования) может оказаться полезной вторичная промывка крупного заполнителя перед его применением.

В качестве заполнителей для растворов, из которых образуются отделочные обрабатываемые поверхности изделий, применяются известковая пыль, зола ТЭЦ, кирпичная мука. Пылевидные материалы должны полностью проходить через сито с размером отверстий 3 мм и давать остаток на сите с 900 отв/см2 не более 50%.