ПОЛИГОНЫ РАЗЛИЧНОГО НАЗНАЧЕНИя

Типовые комплексные, заводские и построечные полигоны водительностью 5 и 10 тыс. мЧгод разработаны ПроеКтньш институтом № 2 Министерства строительства РСФСР и утвеРжДе ны Госстроем СССР.

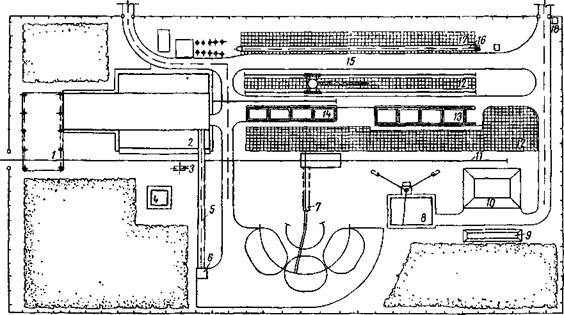

Типовой проект комплексного стационарЦ полигона производительностью 10 тыс. М1 (р и с. 27) рассчитан на изготовление в год: прогонов, балок 11 в нелей на 30 тыс. м2 жилой площади; колонн, ферм, прогонов и °а* лок — для промышленных зданий площадью в 5—6 тыс. м2; #а5 дов и плит покрытий для 18—20 тыс. м2 промышленных здаНии„ и Различных конструкций — для 5 тыс. м2 площади сельскохозяйственных построек.

На полигоне предусматривается возможность изготовления д 60% предварительно напряженных конструкций.

|

|

Рис — 27. Генеральный план типового комплексного полигона производительностью 10 тые. м9 в год І — склад арматурной стали; 2 — производственный корпус; 3 — фундамент под тяговую лебедку; 4 — транс* фор матерная подстанция; 5 — наклонная галерея для подачи заполнителей в бетоносмесительное отделение; 6 —. приемный бункер бетоносмесительного отделения; 7 — склад заполнителей: 3 —* котельная; 9 — площадка для шлака; 10 — склад угля; // — железнодорожный путь; 12 — склад готовых изделий; 13—.стенд для изготовления длинномерных изделий; 14 — пропарочные камеры; 15 — автомобильная дорога* 16 — однониточный :тенд для изготовления струнобетонных конструкций: /7 —> склад готовых струнобетонных конструкций; 13 —

сторожевой пост

Работа на полигоне ведется в течение всего года в две смены.

Полигон запроектирован комбинированным: формовочный узел размещается в закрытом корпусе, а стенды —на открытой площадке.

В производственном корпусе расположены формовочный узел, арматурная и ремонтно-механическая мастерская, лаборатория, контора (рис. 28). При невозможности получения пара со стороны в отдельном здании предусматривается котельная.

Материал на полигон завозится по железнодорожной широкой колее с возможностью использования автотранспорта, что не меняет планировки полигона.

Заполнители из саморазгружающихся вагонов или платформ, которые разгружаются при помощи машины Т-182, поступают в бункер, находящийся под железнодорожным полотном, откуда транспортерами подаются в штабеля. Из штабелей заполнители подвозятся автопогрузчиком к приемному бункеру бетоносмеситель- ного отделения и транспортером загружаются в расходные бункера. Подопрев заполнителей зимой осуществляется непосредственно в расходных бункерах бетоносмесительного отделения. Цемент поступает в вагонах и разгрузчиком модели 938 М/1093 или механической лопатой ТМЛ-2 выгружается в прирельсовый бункерный склад, затем шнеком и элеватором подается в расходные бункера. Поступающая по железной дороге арматурная сталь с помощью 3-г монорельса выгружается на склад, представляющий собой навес в торце производственного корпуса (см рис. 28). В арматурную мастерскую арматура подвозится вагонетками узкой колеи.

Готовая бетонная смесь из бетономешалок через раздаточный бункер поступает в бетонораздатчики, а из них в формы, установленные в корпусе на виброплощадке СМ-476 грузоподъемностью 5 т, или в формы на стенде полигона. На виброплощадке формуются следующие изделия для жилищно-гражданского строительства— многопустотные. панели перекрытий, лестничные марши и площадки, балконные плиты, перемычки, прогоны таврового сечения, и для промышленного строительства — колонны, подкрановые, обвязочные, фундаментные и односкатные балки, плиты крупноразмерные и. плиты для покрытий каналов.

Чистка, сборка, смазка форм и укладка в них арматуры ведутся на специальном верстаке, с которого форма подается на виброплощадку кран-балкой. Заполняются формы бетонной смесью из бетонораздатчика одновременно с вибрацией. После окончания формования форма с изделием подается кран-балкой к месту предварительного выдерживания, где она находится в течение 2—3 час., после чего изделия самоходной тележкой подвозятся к пропароч ным камерам.

Загрузка и разгрузка пропарочных камер и погрузка готовых изделий на самоходные тележки, доставляющие изделия на склад, осуществляются краном-погрузчиком.

Длинномерные изделия формуются на заглубленном стенде, разделенном на отдельные секции 7X5 м. Поперечные стенки секций делаются разборными и при необходимости длина секции может быть увеличена до 28 м.

На открытом стенде готовятся для жилищно-гражданского строительства фундаментные блоки, карнизные плиты и кронштейны и для промышленного строительства — колонны, одно — и двускатные балки покрытий и подкрановые балки. В формы, установленные на стенде, бетонная смесь подается самоходным бетонораз — датчиком (перемещающимся по рельсам, уложенным по продольным стенкам стенда) и уплотняется поверхностными или внутренними вибраторами. После окончания формования секции стенды закрываются крышками, и изделие подвергается пропариванию.

Все погрузочно-разгрузочные операции на полигоне осуществляются краном-погрузчиком М-3-5-5П грузоподъемностью 5 т при вылете стрелы 22 м. Готовая продукция с полигона может вывозиться как автомобильным транспортом, так и на платформах широкой колеи.

Типовой проект площадки полигонного типа со сборно-разборными сооружениями производительностью 5 тыс. м3 в год (рис. 29) предусматривает возможность обеспечения первоочередного выпуска сборных железобетонных изделий, необходимых для начального периода организации промышленного или жилищного строительства в районах, где отсутствуют постоянные заводы или полигоны.

Полигон рассчитан на изготовление фундаментных блоков, колонн, различных балок, плит, ферм и труб диаметром до 1,5 м.

Для сокращения срока строительства полигона и быстрейшего ввода его в эксплуатацию, а также для возможности последующего перебазирования все здания полигона сборно-разборные.

Бетоносмесительная установка с бетономешалкой емкостью 250 л и складом цемента — инвентарная по проекту Гипростром — маша; при установке предусмотрена площадка для хранения и в случае необходимости для подогрева заполнителей. Автомобильные дороги, обслуживающие полигон,—облегченного типа.

Доставка материалов и вывоз готовой продукции осуществляются автотранспортом.

Механизация работ на полигоне обеспечивается при помощи самоходного бетонораздатчика и автомобильного крана К-102, обслуживающего погрузочно-разгрузочные работы при формовании изделий и подаче готовых изделий на склад или на внешний транспорт. Бетонная смесь от бетоносмесительной установки к бетоно — раздатчику — подвозится автопогрузчиком 4000-М (рис. 30).

Изделия формуются на стенде в матрицах или в индивидуальных формах. В матрицах формуются ребристые плиты и панели перекрытий и покрытий, лестничные марши и площадки. Фундаментные блоки, колонны, балки и прогоны изготовляются в формах. Звенья труб бетонируются в разборных металлических формах с вибросердечником, являющимся опалубкой для внутренней поверхности трубы и обеспечивающим уплотнение бетонной смеси.

|

5W |

|

Рис. 29. Генеральный план площадки полигонного типа производительностью 5 ж8 в год / — склад заполнителей: ? — бетоносмесительная установка: 3 — уборная; 4 бытовые помещения; 5 — склад угля: 6 — площадка для шлака; 7— котельная. 8 — трансфор маторная подстанция; 9 —арматурная мастерская с навесом для металла; 10 — автомобильная дорога; 11 — стенд; 12 — склад готовой продукции; /3 — ограждение |

Рис. ЗО. Стенд для формования и термовлажностной обработки изделий 1 — склад готовой продукции; 2 ~ стенд; 3 — матрица для пли* покрытий; 4 — автомобильный кран К-102; 5 — бетонораз-

— — датчик емкостью 1 6 — автопогрузчик 4G0-M. с ковшом емкостью 1 м9

Для быстрого твердения нзделий предусматривается их тепловая обработка путем прогрева матриц или пропаривания изделий, изготовляемых.® формах.

Цикл изготовления изделия в летних условиях односуточный, а зимой двухсуточный при двухсменной работе.

Типовой проект передвижного прлигона Для изготовления железобетонных конструкций весом доЗ т, производительностью 50 м3 в сутки, разработанный Гипростроммашем, рассчитан на обеспечение средних и мелких строек, расположенных вдали от районов крупного строительства, главным образом для отдельных объектов городского и сельского строительства — МТС, усадеб совхозов и т. п. По проекту предусмотрена продолжительность работы полигона на одной площадке в течение 80 суток при двухсменной работе и при условии работы за год на двух площадках, т. е. в течение 1.80 суток при общем объеме продукции за этот срок, равном 9 000. м3.

При годовой производительности полигона 9 000 м3 сборных железобетонных изделий принята следующая примерная номенклатура: балки с параллельными поясами для покрытий; шпренгельные фермы, рандбалки; крупноразмерные кровельные плиты, плиты покрытий, ребристые плиты перекрытий, лестничные марши, прогоны, элементы сборных балок, плиты перекрытий для жилых домов, перемычки.

Цемент, заполнители и готовые арматурные каркасы доставляются автотранспортом; заполнители хранятся в штабелях у типовой бетоносмесительной установки ‘ с бетономешалкой емкостыр 250 л; запас щебня и песка обеспечивает трехсуточную производительность полигона. Емкость бункера для цемента рассчитана на суточную его потребность.

Изготовление изделий ведется на стенде с применением виброштампов, опрокидной опалубки, бортоснастки и частично индивидуальных форм.

Весь цикл изготовления изделий (начиная с подготовки форм и кончая подачей изделий на склад и погрузкой их на автотранспорт) выполняется на отдельных площадках — постах, размеры которых позволяют обслуживать все погрузочно-разгрузочные и транспортные операции с одной стоянки автомобильного крана типа К-51 (рис. 31). На каждом посту за 4—6 час. кран выполняет: установку форм, укладку в них тяжелых арматурных каркасов, подачу бадей с бетонной смесью, распалубку, укладку готовых изделий в штабель и погрузку их на транспортные средства. После окончания работ кран перемещается на соседний пост, где цикл работ повторяется. •

Бетонная смесь от бетоносмесительной установки и арматурные каркасы со склада подаются к формовочным постам при помощи автопогрузчика 4000-М.

Перебазирование полигона с монтажом оборудования на новой площадке осуществляется персоналом полигона в течение 2— о суток, при условии предварительной подготовки на новом месте

работы необходимых коммуникаций (подводка воды, электроэнергии, устройство дорог и т. п.). Для перевозки сооружений и оборудования полигона требуется И рейсов автомобилей МАЗ-200. Расчетная дальность перебазирования принята в 150 км.

Типовой проект заводского полигона производительностью 5 тыс. лі3 в год предназначен для изготовления преимущественно крупных деталей, выпускаемых относительно небольшими партиями, организация производства которых на заводе нецелесообразна. Наличие полигона позволяет также

|

Рис. 32. Заводской полигон производительностью 5 тыс. м3 сборных железобетонных конструкций в год / — бетонораздатчик; 2 — стенд с пропарочными камерами; 3 — склад арматуры и бортовой оснастки, 4 — кран-погрузчик М-3-5-5П; 5 — склад готовых изделий |

увеличить производительность завода, при котором расположен полигон. По программе на полигоне предусмотрено изготовление фундаментных блоков, колонн, балок и прогонов, т. руб и архитектурных деталей. Полигон расположен в непосредственной близости от завода сборных железобетонных конструкций, с которого обеспечивается требуемой арматурой, бетонной смесью и энергоресурсами (пар, электроэнергия, вода и т. д.). Полигон рассчитан на работу в одну смену.

В состав полигона входят (рис. 32): стенд с пропарочными камерами и склад готовых изделий, расположенный вдоль железнодорожного пути. Помимо железнодорожного пути, полигон имеет примыкающие к основной дорожной сети завода автомобильные дороги, которые можно использовать для отправки изделий на стройки.

Бетонная смесь от завода к стенду подвозится автопогрузчиком 4000-М, из которого выгружается в специальный бетонораздатчик, распределяющий ее в формах. Готовые арматурные каркасы поступают к месту укладки автотранспортом. На полигоне предусмотрено изготовление изделий весом до 5 т, для чего он оборудован краном-погрузчиком на базе башенного крана М-3-5-5П грузоподъемностью при вылете стрелы И и 22 ж соответственно 10 и 5 т. Кран — погрузчик выполняет все погрузочно-разгрузочные работы и подачу готовых изделий на внешний транспорт.

Открытый стенд состоит из трех секций глубиной 1,55 ж и четырех секций глубиной 0,85 ж; секции одинаковой глубины разделяются поперечными разборными стенками, благодаря чему длина изготовляемых изделий может достигать 20 ж при максимальной их ширине до 4,5 ж.

На стенде выполняются: установка бортоснастки, смазка стенда и соприкасающейся с бетоном поверхности опалубки, укладка арматуры и бетонной смеси, уплотнение смеси ручными вибраторами и заглаживание поверхности изделий виброірейкой. По окончании формования изделий в отдельных секциях стенда они закрываются крышками и подвергаются прогреву.

После прогрева крышки удаляются с камер краном-погрузчиком, снимается бортоснастка и готовые изделия подаются на склад или сразу на внешний транспорт. Склад готовых изделий рассчитан на хранение 20-суточной продукции полигона из расчета хранения на 1 ж2 площади склада 1 ж3 изделий.