Арматурные работы

Арматурные работы включают в себя изготовление арматурных элементов и изделий, их укрупнительную сборку и установку в проектное положение в железобетонных конструкциях в зонах, подвергающихся изгибу, растяжению, а иногда и сжатию. Предварительное напряжение конструкций в условиях стройплощадки производится натяжением напрягаемой арматуры на затвердевший бетон.

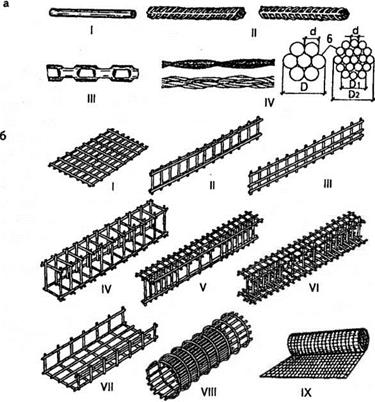

Арматурой называются стальные и неметаллические (из специальных видов стеклопластика, кевлара, углепластика) стержни круглого и профильного сечения, проволока, а также изделия из них (рис. 9.8), предназначенные для восприятия растягивающих и знакопеременных усилий, а в центрально-нагруженных элементах — сжимающих усилий.

Следует особо сказать о неметаллической арматуре. Она находит сейчас широкое применение. И это понятно. Ведь высокопрочную стальную арматуру при натяжении на бетон надо специально защищать от коррозии особенно в условиях жаркого и влажного климата. Неметаллическая же арматура, например из углепластика, стойка во всех агрессивных средах. Поэтому во всех странах активно ведутся работы по освоению производства и применению высокопрочной неметаллической арматуры из специальных видов стеклопластика, кевлара, углепластика.

Железобетонные конструкции армируют отдельными прямыми или гнутыми стержнями, сетками, пространственными каркасами, натяжением пучков проволоки, канатов, стержней или введением в бетон отрезков волокон из стальных, стеклянных, базальтовых или других материалов (фибры) при дисперсном армировании.

Основным арматурным элементом, воспринимающим растягивающие, сжимающие или срезающие усилия, возникающие в железобетонных конструкциях под воздействием внешних нагрузок, является рабочая арматура. Вид и сечение рабочей арматуры определяют расчетом. Арматура может быть принята обычной или предварительно-напряженной. Распределительная арматура — вспомогательный элемент, позволяющий распределять усилия между стержнями рабочей арматуры. Распределительная арматура может являться и монтажной, которая одновременно со своими основными задачами выполняет фиксирование рабочей арматуры в пространстве конструкции. Конструктивная арматура — это элемент, вводимый в конструкцию для сохранения ее целости в процессе формования, транспортирования, монтажа и т. п. Из арматурных заготовок собирают арматурные элементы, используемые для армирования железобетонных конструкций, которые подразделяются на плоские и пространственные каркасы.

|

|

|

Полуфабрикаты и готовые изделия из арматурной стали, используемые для армирования сборных и монолитных железобетонных конструкций, называются арматурными изделиями (см. рис. 9.8). К ним относятся сварные или вязаные сетки, плоские и пространственные каркасы, хомуты, монтажные петли, стержни и пучки напрягаемой арматуры с анкерами и без анкеров, закладные детали. Их изготовление производится в основном централизованно на заводах металлических изделий и в арматурных цехах на заводах железобетонных изделий.

Наиболее массовыми арматурными изделиями являются арматурные сетки из стержней, расположенных в двух взаимно перпендикулярных направлениях и соединенных в местах пересечений (крестообразное соединение). Сетки из арматурной стали диаметром от 3 до 10 мм условно называются легкими, а свыше 12 мм — тяжелыми. Легкие сетки производят шириной от 65 до 380 см, плоские тяжелые сетки — шириной от 65 до 305 см. Длина сеток в основном не превышает 9 м. Легкие сетки с продольными стержнями из арматурной проволоки диаметрами от 3 до 5 мм включительно и при поперечных стержнях диаметрами до 10 мм включительно изготовляют рулонными.

Каркас арматурный — объемный арматурный элемент, образованный путем соединения арматурных сеток или отдельных стержней. Способ соединения и взаимное расположение арматурных сеток должны соответствовать требованиям проектной документации. Арматурные каркасы изготовляют плоскими или пространственными.

Плоские арматурные каркасы состоят из двух, трех или четырех продольных и перпендикулярных им поперечных стержней, соединяемых в крестообразных пересечениях сваркой или вязкой. В зависимости от количества продольных стержней плоские каркасы подраздели ют на двух- («лесенка»), трех — и четырехветве — вые. Такие каркасы служат полуфабрикатами при изготовлении пространственных каркасов для армирования железобетонных плит перекрытий и покрытий, стеновых панелей, балок, ферм и других изгибаемых или растянутых железобетонных элементов и конструкций с малой шириной поперечного сечения.

Пространственные арматурные каркасы состоят из собранных в одно изделие плоских сеток и каркасов, отдельных стержней, хомутов, скоб, монтажных петель и закладных деталей, расположенных в разных плоскостях.

Хомуты являются поперечной распределительной арматурой пространственных каркасов балок, колонн, свай и других изделий. Они имеют форму замкнутых или открытых с верхней стороны прямоугольников или трапеций и охватывают снаружи рабочую арматуру. В некоторых случаях хомутами служит поперечная арматура плоских каркасов.

Монтажные (подъемные) петли представляют собой заанкеренные в железобетонные или бетонные конструкции петлевые выпуски, за которые зацепляют конструкцию крюками подъемных стропов при складировании, транспортировании, монтаже, распалубке.

Закладные детали — стальные элементы, заанкеренные в бетоне и предназначенные для соединения сборных железобетонных конструкций между собой или с другими конструкциями зданий и сооружений. Закладные детали могут быть открытые и закрытые, сварные и штампованные (рис. 9.8).

Изготовление арматурных и закладных изделий. Арматурную сталь следует хранить в закрытых складах по профилям, классам, диаметрам и партиям на стеллажах, в кассетах, бункерах, штабелях со свободными проходами в условиях, исключающих ее коррозию и загрязнение. Допускается хранить арматурную сталь под навесом при условии защиты ее от влаги. Не допускается хранение арматурной стали на земляном полу, а также вблизи агрессивных химических веществ.

Заготовка мерных арматурных стержней, их гибка, изготовление сеток и пространственных каркасов должны производиться в специализированных арматурных цехах предприятий стройиндустрии, и лишь в небольших объемах эти работы могут выполняться на стройплощадке.

Сварные арматурные сетки изготовляют точечной контактной сваркой на автоматизированных и механизированных линиях, оснащенных широкосеточными многоэлектродными сварочными машинами. Мелкосерийные и одиночные сварные сетки изготовляют на одноточечных сварочных машинах.

Вязаные сетки более трудоемки в изготовлении, их применяют при отсутствии сварочного оборудования, а также при использовании для производства сеток отходов несвариваемой арматурной стали.

Арматурные каркасы собирают на специальных кондукторах, горизонтальных и вертикальных установках, соединяя элементы каркаса контактной точечной сваркой с помощью сварочных клещей, а иногда дуговой электросваркой или вязкой. Пространственные каркасы линейных элементов (свай, колонн, опор линий электропередачи) изготовляют на навивочных машинах из отдельных стержней и бухтовой проволоки, а также собирают из отдельных стержней и хомутов с помощью вязки.

Хомуты изготовляют на гибочных станках из бухтовой и стержневой арматурной стали классов A-I, А-Ill и BpI (S240, S400 и S500).

Монтажные петли изготовляют на гибочных станках из пластичной арматурной стали класса A-I (S240) и иногда из отходов канатной арматуры класса A-VI (S1200).

Сварные закладные детали обычно состоят из пластин или отрезков угловой либо фасованной стали с приваренными к ним анкерными стержнями. В зависимости от характера действующих на деталь усилий, места ее расположения и удобства установки в арматурный каркас различают закладные изделия с перпендикулярным (тавровое), наклонным, параллельным (внахлестку) или смешанным расположением анкерных стержней (рис. 9.8, в, I—III). Анкеры изготовляют из арматурной стали классов А-Н и А-Ш диаметром 8—25 мм.

Сварные закладные детали располагают в железобетонном элементе так, чтобы наружные поверхности пластин находились в одной плоскости с поверхнос

тью соответствующей грани элемента. При изготовлении железобетонного изделия с механизированным заглаживанием поверхности стальные пластины со стороны этих поверхностей заглубляют в бетоне не менее чем на 5 мм.

Штампованные закладные детали (рис. 9.8, в, IV) изготовляют из стали единым элементом методом холодной штамповки. Они состоят из участка, выполняющего функцию пластины (аналогично сварным деталям), и полосовых анкеров, имеющих выштампованный рельеф в виде сферических выступов или волнообразных выгибов на продольных кромках полосовых анкеров и др. Штампованные закладные детали изготовляют из полосовой (листовой) стали толщиной 4—6 мм.

Преимущество штампованных закладных деталей перед сварными заключается в возможности создания механизированного поточного производства, существенно уменьшающего трудоемкость изготовления и позволяющего исключить процесс сварки.

Для обеспечения долговечности закладных деталей предусматривается их антикоррозионная защита. Способ защиты зависит от степени агрессивности среды, в которой они будут эксплуатироваться.

Укрупнительная сборка и установка арматуры. Укрупнительная сборка арматурных каркасов и изготовление крупных блоков сокращают время возведения конструкций, снижая трудозатраты за счет выполнения арматурщиками значительной части работы в более удобных и безопасных условиях. Укрупнительную сборку производят в проектном положении или на специальной площадке в зависимости от условий строительства.

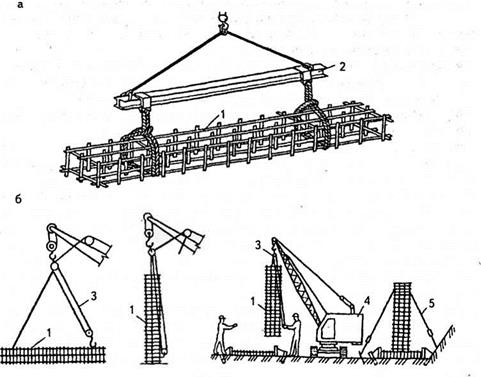

Изготовление пространственных крупногабаритных изделий следует производить в сборочных кондукторах: стационарных или кондукторах-манипуляторах. Стационарные сборочные кондукторы конструктивно просты, но при их использовании рабочий и технологическое оборудование (сварочные клещи) перемешаются от узла к узлу изделия. Кондуктор-манипулятор более удобен, так как на нем арматурный каркас перемещается относительно рабочего места. Плоские сетки и пространственные каркасы подаются к месту установки с помощью специальных траверс.

При армировании и последующем бетонировании любой конструкции необходимо соблюдать точность установки арматуры и указанную в проекте толщину защитного слоя бетона,. Для обеспечения требуемой толщины защитного слоя между арматурой и опалубкой используют фиксаторы из пластмассы или бетона, а также различные шаблоны, подставки, прокладки и подкладки.

Армирование плит плоскими сетками может быть однорядным с расположением сетки в нижней или верхней части плиты и двухрядным, с сетками в обеих частях плиты. При армировании нижней зоны сетку помещают на подготовленное основание или в опалубку и устанавливают фиксаторы нижнего слоя. При армировании верхней зоны сетки укладывают на легкие пространственные гнутые каркасики требуемой высоты или на укрепленные в вертикальном положении плоские каркасы. Так же поступают и при двухрядном армировании, если конструкция не собрана предварительно в пространственный каркас из двух сеток с перпендикулярными связями.

Каркас арматуры балок сложен и выполняется, как правило, в заводских условиях. Стыковку каркасов балок осуществляют в зоне минимальных моментов. Каркасы, изготовленные на заводе, наиболее приемлемы и для армирования колонн, подколонников, ступенчатых фундаментов. Примеры монтажа арматурных блоков представлены на рис. 9.9.

При сборке пространственных каркасов подколонников, ригелей, балок иногда целесообразно оснастить их щитами опалубки, т. е. создать арматурно-опалубочный блок и затем краном смонтировать его в проектное положение.

При массе арматурного изделия до 100 кг его допускается устанавливать вручную, подавая краном сразу по несколько штук.

|

Рис. 9.9. Схемы монтажа арматурных блоков: а — монтаж арматурного блока ленточного фундамента; б — монтаж колонны; 1 — блок арматуры; 2 — траверса; 3 — стропы; 4 — гусеничный кран; 5 — расчалка |

Изготовление нетиновых и негабаритных арматурных элементов на стройплощадке и их укрупнительную сборку следует вести на индустриальной основе с использованием необходимой технологической оснастки. Оперативно создать мобильные мощности арматурного производства на стройплощадке можно с помощью передвижных арматурных станций (ПАС), которые размещаются в транспортных контейнерах-вагончиках с установленным рабочим оборудованием (например, контейнер с правильно-отрезным станком, ножницами для вырезки окон в сетке или резки отдельных стержней, установкой для гибки стержней; контейнер с контактно-сварочной машиной для сварки сеток; контейнер для электросварочного оборудования и нормокомплекта инструмента и др.).

Все устройства подачи и уборки арматуры, гибки и укрупненной сборки располагают под навесом. После завершения работ на объекте ПАС приводят в транспортное положение и перевозят на другой объект.

Типы, конструктивные элементы сварных соединений, их размеры, подготовка под сварку и способы сварки должны соответствовать установленным стандартам.

Стыковые соединения стержней, располагающиеся вдоль оси и являющиеся продолжением один другого, осуществляют следующими способами:

♦ электросваркой (ванная, контактная);

♦ на винтовых муфтах (для ликвидации люфта резьбового соединения муфты затягиваются контргайками или же зазор между муфтой и стержнем заполняют затвердевающими составами с наполнителем);

♦ на объемных гильзах, опрессованных на стержнях периодического профиля;

♦ внахлестку с накладками, привариваемыми к стержням;

♦ внахлестку с перепуском арматуры периодического профиля или с крюками.

Крестообразное соединение стержней, собранных внахлестку в основном взаимно перпендикулярно, осуществляется вязкой (скруткой) отожженной проволокой, а также с помощью проволочных (из проволоки диаметром 1,6— 1,8 мм) или пластмассовых фиксаторов. Для ручной вязки арматуры применяются различные приспособления: традиционные кусачки, специальные крючки, электромеханические пистолеты, возвратно-поступательные закрутки и др. Соединение арматуры ручной дуговой сваркой требует более значительных затрат труда, связано с расходом электроэнергии и электродов и опасностью пережогов стержней малого диаметра.

Изготовление предварительно напряженных конструкций. При изготовлении таких конструкций производится натяжение арматуры — технологическая операция, обеспечивающая напрягаемой арматуре длительное (на весь период эксплуатации конструкции) усилие растяжения с целью последующего обжатия бетона конструкции.

Существуют два метода натяжения арматуры: «на бетон» и «на упоры» (на формы). В зависимости от метода выбирают способ натяжения арматуры — механический, электротермический или электротермомеханический. Выбор технологии и способа натяжения арматуры при изготовлении предварительно напряженных конструкций зависит от требований проекта, наличия оборудования для натяжения, типа конструкции и ее длины, вида применяемой напрягаемой стали и конкретных условий производства.

При этом натяжение высокопрочной стержневой горячекатанной, термически или термомеханйчески упрочненной арматуры диаметром 8—22 мм следует осуществлять, как правило, электротермическим способом, а арматуры диаметром 25—40 мм — механическим. Натяжение арматурной проволоки и стержневой термически или термомеханически упрочненной арматуры класса Ат-VI и выше следует осуществлять механическим или электротермомеханическим способом. Уровень начального напряжения и допускаемые отклонения величины предварительного напряжения арматуры должны соответствовать проектной документации на изделия.

Натяжение арматуры «на бетон» (рис. 9.10, в, Г) осуществляют в основном механическим способом. Механическое натяжение следует осуществлять, как правило, одновременно для всей напрягаемой арматуры изделий гидравлическими домкратами. Для закрепления напрягаемой арматуры на формах следует предусматривать упоры (вилочные в виде штырей, подвижные захваты и т. п.) с учетом возможности применения арматуры разных диаметров и классов. Натяжение арматуры «на бетон» используют при изготовлении индивидуальных конструкций большого пролета (мостов, путепроводов, гражданских зданий) или цилиндрических элементов (емкостей для жидкости, защитных оболочек атомных реакторов и т. п.).

Усилие натяжения арматуры передается на бетон с помощью концевых групповых или индивидуальных анкеров, конструкция которых зависит от вида напрягаемой арматуры и устройства арматурных элементов. Напрягаемые арматурные элементы располагают в каналах или специальных пазах внутри бетона или вне его, в защитных трубках или непосредственно на поверхности бетона.

При длине напрягаемой арматуры более 10 м ее натягивают с двух концов одновременно двумя гидродомкратами ступенями по 3—5 МПа. При достижении в пучке напряжения на 10% больше Проектного, его выдерживают в течение 5 мин, затем снижают до проектного и конусной пробкой закрепляют арматурный пучок. Для создания монолитной конструкции и защиты напряженной арматуры от коррозии в каналы с помощью растворонасоса нагнетают цементный раствор (производят инъецирование каналов) высокой марки (прочность затвердевшего раствора на сжатие не ниже 300 кг/см2) или бетонируют пазы, в которых расположена напрягаемая арматура.

Если сцепления с бетоном не требуется, напрягаемую арматуру защищают от коррозии и внешних механических повреждений тем, что размещают в пластмассовых, стальных или иных трубках, заполненных маслом или другими защитными материалами, обеспечивающими свободную деформацию ее элементов. При натяжении снижаются потери от трения арматуры в каналах и отпадает необходимость в инъецировании каналов раствором.

|

Рис. 9.10. Натяжение арматуры: а — стержень до нагрева; б — нагретый стержень; в — стержень в упорах формы после остывания: I — механическим способом методом «на бетон»; II — механическим способом методом «на упоры»; III — электротермомеха — ническим способом; 1 — натяжное устройство; 2 — напрягаемый арматурный элемент; 3 — анкер напряженной арматуры; 4 — преднапрягаемая железобетонная конструкция; 5 — арматурный элемент в канале конструкции; 6 — винтовая арматура с крепежными элементами; 7 — анкерная гайка; 8 — соединительные муфты; 9 — контргайка;

10 — упор силового стенда; 11 — формы для бетонирования изделий

Напрягаемые арматурные элементы без сцепления могут располагаться как внутри железобетонной конструкции, так и вне ее. Второе решение имеет определенное преимущество, так как позволяет вести контроль арматуры и быстро выполнять ее замену.

Преимуществами механического способа натяжения являются существенно меньший расход электроэнергии и возможность натяжения арматуры любой прочности. Однако большая трудоемкость и значительные затраты на вспомогательные операции пока ограничивают широкое применение этого способа натяжения при изготовлении преднапряженных конструкций в перемещаемых силовых формах.

Натяжение арматуры «на упоры» (рис. 9.10, в, II) выполняют до бетонирования предварительно напряженного железобетонного элемента; упоры расположены, как правило, вне изделия. После достижения бетоном необходимой прочности на него передается усилие предварительного натяжения за счет сцепления арматуры с бетоном. Для изготовления конструкций этим методом существуют следующие технологические схемы: в перемещаемых силовых формах по агрегатно-поточной технологии и на конвейерах; на длинных или коротких стендах в обычных (не силовых) формах; в стационарных силовых формах. Силовыми называются формы, воспринимающие усилие натяжения арматуры в период изготовления конструкций и твердения бетона до приобретения им прочности, достаточной для передачи усилия предварительного напряжения на бетон.

При натяжении арматуры «на упоры» используют все три способа натяжения, но наибольшее распространение имеет электротермический способ, который заключается в том, что арматурные заготовки, нагретые электрическим током до требуемого удлинения, фиксируются в гаком состоянии в жестких упорах, препятствующих укорочению арматуры при остывании. Благодаря этому в арматуре возникают заданные напряжения. Натяжение арматуры (стержневой и проволочной) этим способом может производиться на упоры форм, поддонов или коротких стендов. Электронагрев, как правило, осуществляется вне места натяжения на специальных автоматизированных установках, так как это обеспечивает надлежащий уровень контроля технологического процесса и более высокую производительность, но может происходить и на месте натяжения. При этом должен быть осуществлен контроль за предельной температурой нагрева арматуры, установленной проектной документацией для соответствующих марок сталей.

Электротермомеханический способ натяжения арматуры (рис. 9.10, в, III) — комбинированный способ, в котором часть натяжения арматуры создается механически, а другая часть — электротермически. Этот способ для обжатия бетона железобетонных цилиндрических емкостей для жидких и сыпучих материалов выполняют с помощью арматурно-намоточных агрегатов различных конструкций. Арматуру, находящуюся под натяжением от массы грузового противовеса и разогретую на определенном участке электрическим током через понижающий трансформатор, навивают на упоры формы или стенда; в результате остывания арматура получает дополнительное натяжение.

Температуру, необходимую для нагрева, и величину удлинения определяют расчетом. Для защиты арматуры от коррозии после ее навивки наружные поверхности резервуаров торкретируют или штукатурят высокопрочным цементным раствором.

Приемка работ. Установленные арматурные конструкции должны соответствовать нормативным параметрам (табл. 9.2).

Требования при устройстве арматурных конструкций

|

Таблица 9.2

|

|

|