Инструменты, приспособления и инвентарь для монтажных работ

Грузозахватные приспособления. Производительность труда монтажников, безопасность производства работ и их качество в значительной степени зависят от применяемого инструмента, приспособлений и инвентаря.

Для привода пневматического инструмента служит сжатый под давлением 0,5— 0,6 МПа воздух, подаваемый от пневмосети или передвижных компрессорных установок. Электрифицированный инструмент приводится в действие электродвигателями в основном мощностью до I кВт от электросети 380/220 В через понизительные трансформаторы с напряжением на выходе 36 или 220 В.

. К монтажным приспособлениям относятся грузозахватные и приспособления для выверки и временного закрепления монтируемых конструкций.

Грузозахватные устройства являются связующим звеном между рабочим органом подъемно-транспортной машины и грузом при его. перемещении. Грузозахватные устройства различают: с гибким подвесом и с жесткой подвеской; с ручным, автоматическим и дистанционным управлением. По взаимодействию с поднимаемым грузом грузозахватные устройства подразделяют на поддерживающие, зажимные, притягивающие и зачерпывающие.

Грузозахватные приспособления предназначены для обеспечения надежного соединения груза с рабочим органом грузоподъемной машины. Они представляют собой различное сочетание захватов, соединительных элементов и механизмов управления.

Захваты различной конструкции служат для обеспечения безопасных условий производства погрузочно-разгрузочных и монтажных работ, удобства строповки и расстроповки с учетом специфических особенностей поднимаемых элементов. Они являются элементом грузоподъемного средства, непосредственно взаимодействующим с грузом. По этому принципу захваты подразделяются на зацепные (крюковые), фрикционные, анкерные, опорные и притягивающие.

Зацепные (крюковые) захваты удерживают груз крюком, зацепленным за петлевой элемент груза.

Фрикционные захваты удерживают груз за счет сил трения между поверхностью груза и элементами захвата. С помощью фрикционных захватов монтируются элементы, в основном, колонны массой до 10 т. К фрикционным относятся и рычажные захваты, служащие для монтажа стеновых блоков.

Анкерные захваты удерживают груз путем фиксации закладного элемента в полости груза. К ним относятся коромысловые, клиновые и штыревые захваты.

Коромысловые захваты применяются при монтаже панелей перекрытия. Они имеют шарнирную поперечную планку, вставляемую с несущим стержнем в монтажное отверстие конструкции. Сверху положение захвата фиксируется гайкой или клином.

Применение клиновых захватов позволяет исключить монтажные петли в железобетонных конструкциях. Основной частью клинового захвата является корпус с подвижными в горизонтальном направлении распорными элементами и с распирающим клиновым стержнем (тягой), заклинивающей в рабочем положении распорные элементы между поверхностями клина и груза.

Штыревые (пальцевые) захваты имеют металлический штырь (палец), который вставляется в строповочное отверстие монтируемой конструкции и с его помощью надежно ее удерживает.

Опорные захваты удерживают груз при опирании части его поверхности на элемент захвата. К ним относятся клещевые, рамные и вилочные захваты. Клещевые захваты представляют собой рычажные системы в виде ножниц, рычаги которых имеют загнутые свободные концы, охватывающие поднимаемый элемент (например, стеновой блок, подкрановую балку).

Притягивающие захваты удерживают груз за счет разрежения или магнитного поля. К ним относятся вакуумные и электромагнитные захваты.

Вакуумные захваты работают по принципу присоса и исключают появление в монтируемых конструкциях монтажных напряжений. С помощью таких захватов монтируют крупноразмерные тонкостенные железобетонные изделия, а также плиты из непрочных и маложестких материалов (например, асфальтобетонных), структура которых разрушается от приложения сосредоточенных усилий при применении обычного такелажного оснащения. Вакуумные захваты выполняются в виде жесткой рамы, на которой установлены вакуумные камеры (при — сосы) и размещена вакуумная сеть (ресивер, коллекторы, шланги для каждой вакуумной камеры). Форма вакуумных камер должна соответствовать форме поднимаемого элемента. Магистральный гибкий рукав соединяет вакуумную сеть с вакуум-насосом. По способу создания вакуума в камерах различают насосные, эжекторные и безнасосные вакуумные захваты.

Электромагнитные захваты применяют при изготовлении строительных металлических конструкций. Работают они на постоянном электрическом токе, имеют круглую или прямоугольную форму и служат для перемещения грузов из ферромагнитных материалов. Для повышения безопасности эксплуатации электромагнитные грузозахватные устройства в виде подхватов выполняют совместно с механическими приспособлениями, позволяющими удерживать груз при отключении электромагнитов.

Соединительные элементы по конструкции делятся на гибкие (канаты, канатные ветви, цепи) и жесткие (из профильной стали).

Стропы, расчалки (ванты), оттяжки, детали полиспастов изготавливают из стальных канатов.

Стальные канаты, находящиеся в работе, периодически осматривают, своевременно выявляя поверхностный износ, разрывы или вспучивание прядей и проволок, образование петель и узлов. Бракуют канаты по числу обрывов проволок на длине одного шага свивки в соответствии с действующими нормами. Шаг свивки —длина отрезка каната, прядь которого совершила полный оборот вокруг его оси.

При эксплуатации канаты необходимо ежемесячно смазывать. Хранить их следует в сухом закрытом помещении. При длительном хранении не реже чем через 6 месяцев их осматривают и смазывают.

Для стропов изготавливают канатные ветви, состоящие из отрезков каната с концевыми петлями. Заделку концов каната выполняют опрессовкой алюминиевой втулкой или заплеткой с последующей обмоткой концов прядей проволокой. Ручная заплетка канатов трудоемка и требует определенной квалификации исполнителей. Для работы в умеренном климате возможна опрессовка концов каната металлическими втулками. Канатные ветви стропов следует изготавливать из целого каната. Сращивание канатов не допускается.

Коэффициент запаса прочности канатных ветвей по отношению к расчетному разрывному усилию должен быть не менее 6.

Для предохранения петель каната от смятия и перетирания проволок устанавливают коуши, которые делают перегиб каната более плавным.

Механизмы управления грузоподъемных средств обеспечивают механизацию строповки, расстроповки и ориентации груза. Приводы механизмов управления подразделяются на автоматические и ручные. Механизмы управления позволяют осуществлять дистанционную строповку, расстроповку и ориентацию груза при монтаже без подъема на конструкции людей, использования средств подмащи — вания. Расстроповку производят выдергиванием штыря из строповочного отверстия монтируемой конструкции или освобождением запорного элемента захвата натяжением специального тросика, включением электродвигателя или электромагнита.

Наиболее распространенными грузозахватными средствами являются стропы и траверсы.

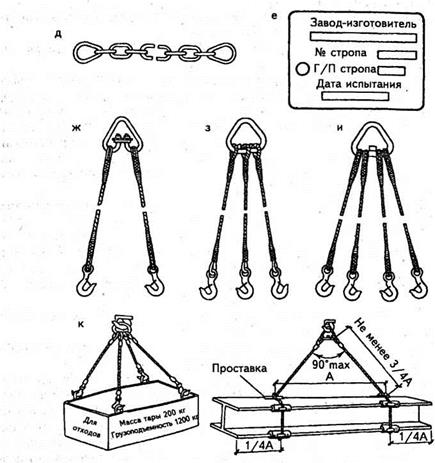

Стропы (рис. 10.2) применяются для строповки грузов и состоят из соединительных элементов (канатных ветвей и звеньев) и захватов (крюков и карабинов).

|

|

|

Для подъема и транспортировки строительных конструкций, имеющих монтажные петли, используют стропы с прямолинейными ветвями: 1СК, 2СК, ЗСК, 4СК (цифры обозначают количество ветвей). Для подъема и транспортировки конструкций без монтажных петель служат кольцевые и двухпетлевые стропы. Строповку грузов кольцевыми и двухпетлевыми стропами осуществляют в обхват.

При строповке элементов в обхват во избежание повреждения канатов на острых гранях конструкций устанавливают подкладки. При строповке конструкций за петли концы облегченных стропов снабжают чалочными крюками или карабинами. Крюки должны иметь предохранительные замыкающие устройства, предотвращающие их самопроизвольное расцепление.

Угол между ветвями стропов при подъеме конструкций не должен быть более 90°. Усилие S, приходящееся на каждую ветвь стропа, определяется по формуле

ncosy’

где 0 — вес поднимаемого груза, Н; п —.число ветвей стропа, расчетное; у — угол наклона ветви к вертикали, град.

Пример. При увеличении расчетного угла наклона значительно возрастают нагрузки на строп. Например, груз весом 15 кН (массой 1,5 т) в одном случае поднимают стропом с углом ветвей у = 45°, во втором — у = 75°. При подъеме элементов за 4 монтажные петли нагрузку от собственного веса элемента считают распределенной на 3 ветви.

![]() 15000 3cos45°

15000 3cos45°

S= 15000 =19 300Н;

3cos75°

При увеличении угла на 30° усилия в ветвях и, соответственно, в петлях возросли в 2,74 раза.

Коэффициент запаса прочности звеньев и захватов стропов должен быть не менее 5.

Траверсы служат для подъема одним крюком крана длинномерных или объемных элементов с уменьшением высоты подъема крюка. Траверсы воспринимают нагрузки от поднимаемого груза и распределяют их, что позволяет обходиться без усиления элементов. Их выполняют в виде балочных, решетчатых или пространственных конструкций. Пространственные траверсы обеспечивают подъем тяжелых большеразмерных элементов (саптехкабин, блоков-комнат, структур). Иногда траверсы имеют возможность кантовки поднимаемого элемента (балансирные траверсы).

Съемные грузозахватные приспособления (стропы, цепи, траверсы, захваты и т. п.) после изготовления подлежат испытанию на предприятии-изготовителе, а после ремонта — на предприятии, на котором ремонтировались. Они должны подвергаться осмотру и испытанию нагрузкой, в 1,25 раза превышающей их номинальную грузоподъемность.

Каждый строп должен быть снабжен биркой, на которой указывают предприятие-изготовитель, грузоподъемность стропа, дату испытаний (месяц, год), порядковый номер стропа по системе нумерации предприятия-изготовителя. Способ крепления бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

Стропы, траверсы, захваты, кондукторы, клинья, расчалки для временного закрепления конструкций подбирают по справочной и нормативной литературе. Предпочтение следует отдавать захватным приспособлениям с дистанционным управлением.

Инструменты для выполнения монтажных работ. Для выполнения монтажных работ может быть использован немеханизированный и механизированный инструмент. Наименования и назначение основных нсмеханизированных инструментов монтажника:

стальная щетка — для очистки элементов и конструкций от раствора, грязи и наледи;

скарпель —для незначительной подрубки и выравнивания поверхностей, пробивки отверстий;

скребок — для очистки конструкции от раствора, грязи, наледи;

малка-гладилка — для разравнивания раствора при монтаже блоков в зимнее время;

малка пилообразная — то же, в летнее время;

лом стальной строительный и монтажный — для незначительного перемещения конструкций при их монтаже;

струбцина — для сборки конструкций;

подштопка — для уплотнения раствора в горизонтальных швах;

конопатка — для проконопачивания вертикальных стыков;

рустовка и расшивка — для обработки фасадных швов;

молотки слесарные — для выравнивания поверхностей и работы с ударным инструментом;

молоток-кулачок и кувалды — для загибания монтажных петель, сбивания неровностей;

зубила и крейцмейсели слесарные — для грубой обработки металлов, пробивки отверстий;

оправки — для окончательного совмещения отверстий при сборке конструкций;

гаечные ключи — для завертывания гаек и болтов при сборке и закреплении конструкций и деталей;

ножницы ручные пряморежущие — ДЛЯ резки тонколистового металла толщиной до 1 мм;

ножовочные полотна — для перепиливания металла;

напильники слесарные — для опиливания к шабрения (номера насечки: 0 и I — драчевые, 2 и 3 — личные, 4 и 5 — доводочные).

Необходимый для выполнения монтажных работ инструмент вместе с технологической оснасткой и оборудованием должен составлять нормокомплект в соответствии с технологией выполняемых работ.

Приспособления для выверки и временного закрепления конструкций. Выверка и закрепление конструкций в проектном положении являются завершающими и наиболее ответственными стадиями монтажного цикла. С целью обеспечения точности монтажа с уменьшением сроков выполнения и трудоемкости монтажных работ для выверки и временного закрепления сборных конструкций используют различного вида монтажные приспособления: удерживающие — подкосы, растяжки, распорки; ограничивающие — упоры и фиксаторы, универсальные (удерживающе-ограничивающие) — связи, кондукторы.

Подкосы — жесткие монтажные приспособления, предназначенные для удержания сборных элементов в заданном положении.

Растяжки (расчалки) — гибкие монтажные приспособления, работающие только на растяжение. Их используют для раскрепления колонн и других конструкций в плоскости наименьшей жесткости. Длину растяжки можно регулировать с помощью карабина, нужное натяжение создают винтовой стяжкой.

Распорки—жесткие монтажные приспособления, работающие только на сжатие и предназначенные для удержания двух элементов конструкции от смещения внутрь. Их используют в виде горизонтальных связей при монтаже стеновых панелей, перегородок, ферм, ригелей. При шаге ферм 6 м распорки изготавливают из труб; при шаге 12 м применяют пространственные распорки из алюминиевых сплавов или другие приспособления.

Упоры и фиксаторы — монтажные приспособления, удерживающие конструкции в одном или двух направлениях. Упоры наиболее часто используют как составную часть универсальных монтажных приспособлений (связей, кондукторов). К упорам можно отнести клинья, предназначенные для закрепления колонн. В настоящее время разработан целый ряд инвентарных клиньев, повышающих производительность монтажников и позволяющих экономить стройматериалы. С помощью фиксаторов обеспечивается безвывероч — ный монтаж конструкций.

Связи — линейные монтажные приспособления, работающие на растяжение и сжатие. Применяются в основном при монтаже панельных зданий с поперечными несущими стенами.

( Кондукторы — пространственные монтажные приспособления, обладающие устойчивостью и служащие для выверки и временного закрепления одного или группы сборных элементов, в основном колонн. Преимущество кондукторов состоит в том, что они гарантируют точность выверки и временного закрепления конструкций с наименьшими трудовыми затратами.

Усилия на рукоятках при вращении (натяжении) отдельных устройств монтажных приспособлений не должны превышать 160 Н (16 кгс). Масса монтажных приспособлений, устанавливаемых вручную, должна быть не выше: подкосов, растяжек, связей при длине до 3 м — 18 кг, при длине до 6 м — 35 кг; распорок — 5 кг; струбцин — 7 кг; монтажных кондукторов — 50 кг (ГОСТ 24259).

Лестницы, подмости, люльки. Лестницы, трапы и мостки, сходни и средства подмащивания предназначены для обеспечения удобства работы и безопасности работающих.

Лестницы служат для временного сообщения между этажами монтируемого здания и для подъема к подмостям, люлькам, а также на смонтированные конструкции.

У переносных деревянных лестниц и раздвижных лестниц-стремянок длиной более 3 м должно быть не менее двух металлических стяжных болтов, установленных под ступенями. Ступени деревянных лестниц врезают в тетивы, которые через каждые 2 м скрепляют стяжными болтами. Расстояние между ступенями переносных лестниц и раздвижных лестниц-стремянок не должйо быть более 0,25 м и менее 0,15 м.

Раздвижные лестницы-стремянки я переносные лестницы имеют устройства, предотвращающие возможность их сдвига и опрокидывания. На нижних концах переносных лестниц и стремянок закрепляют оковки с острыми наконечниками, а при асфальтовых и бетонных полах — башмаки из резины или другого нескользящего материала. При необходимости на верхние концы лестниц навешивают специальные крюки.

Вертикальные лестницы и лестницы с углом наклона к горизонту более 75° при высоте более 5 м должны иметь, начиная с высоты 3 м, ограждения в виде дуг. Дуги располагают на расстоянии не более 0,8 м друг от друга и соединяют не менее чем тремя продольными полосами.

Расстояние от лестницы до дуги не должно быть меньше 0,7 м и больше 0,8 м при радиусе дуги 0,35 — 0,4 м.

Трапы и мостки предназначены для передвижения людей над траншеями или другими препятствиями. Они должны быть жесткими и несмещаемыми, иметь ширину не менее 0,6 м. При длине более 3 м под ними устанавливают промежуточные опоры с прогибом настила не более 20 мм.

Сходни изготавливают из металла или досок. Через каждые 0,3—0,4 м у них должны быть планки сечением 20 х 40 мм для упора ног. Ширина сходней должна составлять не менее 0,8 м при одностороннем движении и 1,5 м при двустороннем.

Трапы, мостки и сходни устраивают с поручнями, закраинами и промежуточным горизонтальным элементом. Расстояние между стойками поручней должно быть не более 2 м. Высота поручней — 1 м, закраин — не менее 0,15 мм.

Для ограждения допускается применять металлическую сетку высотой не менее 1 м с поручнем.

Средства, подмащивания предназначены для размещения рабочих и материалов при производстве работ на высоте. По типам конструкций они делятся на леса, подмости, вышки, люльки и площадки. Средства подмащивания могут быть свободно стоящими, переставными, передвижными приставными, подвесными и навесными.

Леса представляют собой многоярусную конструкцию, позволяющую организовывать рабочие места на различных уровнях по высоте. Для обеспечения устойчивости стойки лесов должны быть по всей высоте прикреплены к прочным частям зданий и сооружений. Прикрепляются и подвесные леса. Запрещается крепить леса к парапетам, карнизам, балконам и другим выступающим частям зданий и сооружений. Если крепление лесов к строящемуся объекту невозможно, их устойчивость должна быть обеспечена другим способом (например, использованием подкосов и растяжек).

Подмости являются одноярусной конструкцией, предназначенной для выполнения ра от, требующих перемещений рабочих мест. Инвентарные подмости могут быть подвесными, катучими, переставными, передвижными, телескопическими.

Передвижные подмости сварщиков и монтажников перемещают по смонтированным перекрытиям качением, а с этажа на этаж переставляют с помощью крана.

Вышка — передвижная конструкция, используемая для краткосрочных работ на высоте. Выполняются они в основном на базе автомобилей и тракторов, погрузчиков, спецшасси. Вышки характеризуются большими маневренностью и высотой подъема (до 26 м).

Люлька представляет собой подвесную конструкцию, закрепленную на гибкой подвеске с перемещаемым по высоте рабочим местом. Люльки должны иметь сетчатые или дощатые ограждения с четырех сторон высотой не менее 1,2 м. •

Площадка — навесная жестко закрепленная конструкция, служащая рабочим местом непосредственно в зоне производства работ, с ограждениями высотой не менее 1,2 м с трех внешних сторон.

Настил средств подмащивания должен иметь ровную поверхность с выступами отдельных элементов щита не более 3 мм и зазором между элементами 5 мм. Соединение щитов настилов внахлестку допускается только подлине, при этом концы стыкуемых элементов должны находиться на опоре и перекрывать ее не менее чем на 0,2 м в каждую сторону.