Устройство «мягких кровель»

Водоизоляционный ковер, для устройства которого применяются рулонные материалы, кровельные мембраны, мастичные материалы, а также битумно-полимерные плитки (битумная черепица), носит условное название «мягкая кровля».

Рулонная кровля представляет собой гибкий легкий водоизоляционный ковер, состоящий из одного или нескольких слоев рулонного кровельного материала, и применяется на крышах практически любой формы и уклона. Условно рулонную кровлю можно разделить на многослойную мягкую и с однослойной кровельной мембраной. Для таких кровель применяют покровные, состоящие из основы и покровных слоев (рубероид, пергамин, гидроизол, стеклорубероид, толь кровельный и др.), и беспокровныс (пергамин кровельный, гидроизол, толь-кожа, синтетическая пленка и др.) рулонные материалы.

Традиционные рулонные покрытия выполняются главным образом с гидроизоляционным ковром из рулонных материалов на картонной основе, пропитанных мягкими нефтяными (окисленными) битумами: рубероид, пергамин, гидроизол. Дегтевые рулонные материалы (толь кровельный, изготовляемый способом пропитки кровельного картона дегтевыми продуктами) применяются при устройстве водонаполненных, совмещенных покрытий зданий и сооружений. Существенное достоинство этих материалов — их дешевизна, с чем и связано то, что материалы на картонной основе до сих пор составляют существенную долю в объеме производства и реализации кровельных материалов на пространстве СНГ. Основные их недостатки: низкая морозостойкость, малая деформа — тивность, ускоренное старение, недостаточная теплостойкость, подверженность гниению, необходимость укладки большого количества слоев (до 5), невозможность работы с ними при отрицательных температурах.

Процесс окисления сырьевого битума (через нагретый битум пропускается воздух) поднимает теплостойкость битума от +50°С до приемлемого уровня. Однако процесс окисления на этом не заканчивается, он продолжается, но уже на кровле. С течением времени под воздействием солнечного света и кислорода воздуха состав и свойства битумов изменяются. В них увеличивается относительное содержание твердых и хрупких составляющих и соответственно уменьшается количество маслянистых и смолистых фракций, в связи с чем повышается его хрупкость и твердость, он теряет свои водозащитные функции.

В последнее время’наращивается выпуск более долговечных и технологичных рулонных материалов с модифицированной покровной массой и основой из негниющих материалов (стекловолокнистых или полиэфирных). При этом увеличилась биологическая долговечность и прочность материала. Эти материалы имеют исключительные термомеханические характеристики: устойчивость при воздействии высоких температур (+ 80°С и выше) и эластичность при низких (до -50°С). При этом слойность кровли снижается по сравнению с обычным рубероидом в 2 раза. Трудозатраты при выполнении кровли или гидроизоляции уменьшаются в несколько раз. Из общего объема произведенных в Европе кровельных покрытий (порядка 600—700 млн м2 в год) 65% приходится именно на модифицированные полимеры и только 35% на покрытия на основе окисленных битумов.

Модификации же битумов придает вяжущему и всему кровельному материалу большую тепло — и морозоустойчивость, эластичность, повышенную сопротивляемость усталостным нагрузкам, повышает долговечность. В качестве полимерных модификаторов битума наиболее широко (при производстве кровельных материалов) используются следующие добавки: АПП (атактический полипропилен), иногда в смеси с ИПП (изотактическим полипропиленом) или СБС (стирол-бутадиен-стирол).

Материалы с использованием АПП-модификатора более пластичны (податливы, необратимо деформируемы под действием механических нагрузок), обладают высокой стойкостью к УФ-излучению и химической стойкостью к кислотам и щелочам, более высокой теплостойкостью, чем СБС-материалы, и хорошей адгезией к металлам и стеклу.

СБС-материалы являются более эластичными (способными испытывать значительные упругие деформации без разрушения, к ним относится, например, резина), морозостойкими, а также легко повторяют форму той поверхности, на которую они укладываются. Вследствие низкой теплостойкости СБС-материа — лов существуют определенные трудности при их укладке способом наплавления. Поэтому работы необходимо проводить особенно тщательно.

Материалы из модифицированных битумов называют полимерно-битумными, иногда в переводной литературе встречаются также термины — «эласто — битумы» — материалы на основе битумов, модифицированных полимером СБС, и «пластобитумы», модифицированные АПП.

Для производства современных мягких материалов применяют не только окисленные и модифицированные битумы, но и различные полимерные материалы, которые образуют две основные группы, различающиеся по техническим и эксплуатационным характеристикам: эластомеры и термопластики.

К эластомерам, используемым для производства кровельных материалов, относятся: ЭПДМ (этилен-пропилен-диен-мономеры); его российский аналог СКЭПТ; ХСПЭ (хлорсульфополиэтилен); ПИБ (полиизобутилен); неопрен (синтетическая резина) и др. Эти полимеры обеспечивают материалам высокую стойкость к воздействию УФ-лучей, стойкость к окислению, повышенную атмосферо — и озоностойкость, а также теплостойкость в диапазоне температур от — 60°С до+10(ГС.

К термопластикам относятся ПВХ (поливинилхлорид), ЭИП (этиленовые интерполимеры) и ряд других.

Использование полимерных материалов в качестве кровельных покрытий позволяет в определенных условиях при качественном выполнении работ увеличить долговечность и надежность кровли.

До начала кровельных работ площади покрытий разбивают на участки, ограниченные водоразделами, с примерно равными объемами работ.

Кровельные работы следует производить с минимальными разрывами во времени устройства отдельных участков кровли.

Состав работ по устройству кровель из рулонных материалов: устройство па — роизоляции, теплоизоляции, выравнивающей стяжки; наклейка рулонных материалов водоизолирующего слоя; устройство защитного слоя.

Основанием под рулонные кровли служат выровненная поверхность железобетонных плит или теплоизоляции, цементная или асфальтовая стяжка, деревянный настил, по которым укладывают слои водоизоляционного ковра. Основания должны быть прочными и жесткими с ровной поверхностью.

Перед устройством кровли основание (стяжка) должно быть просушено, обеспылено и огрунтовано. Влажные основания просушивают переносными калориферами. Пыль с поверхности удаляют пневматическими установками (промышленными пылесовами). Поверхность стяжки огрунтовывают холодной битумной или дегтевой грунтовкой, деревянные — горячей мастикой. Если основание выполнено излитого асфальтобетона, то его не огрунтовывают, уплотняют ручными катками.

При устройстве цементно-песчаных стяжек грунтовку рекомендуется наносить по свежеуложенному раствору, не позднее, чем через 4 ч после его укладки. Это улучшает сцепление грунтовки с основанием, а также исключает необходимость ухода за стяжкой (поливка водой, защита от солнечной радиации) в период твердения раствора. В таком случае применяют холодные грунтовки, приготовленные на медленно испаряющихся растворителях: битумную — на соляровом масле или керосине; пековую — на антраценовом масле (при использовании дегтевых рулонных материалов).

При устройстве кровель с уклоном поверхности более 5% грунтование следует выполнять после твердения стяжки. На поверхность оснований грунтовочный состав в основном наносится распылением из краскораспылителей (пистолетов — распылителей с распыления составов сжатым воздухом) или краскопультов пневматического, кинетического или механического действия.

По огрунтованной поверхности выполняют пароизоляцию в соответствии с проектом.

Утеплитель при небольших уклонах кровель укладывают от повышенных отметок к пониженным. Плитные утеплители наклеивают на битумной мастике или укладывают насухо с плотным прилеганием друг к другу.

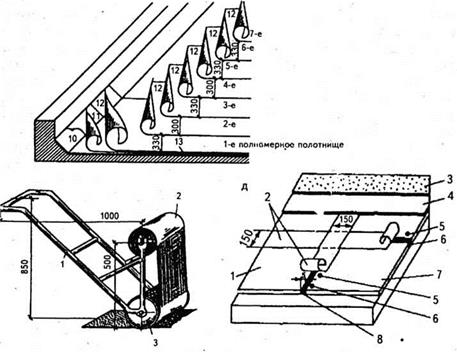

Во избежание образования трещин стяжки разрезают через 3 м температурно-усадочными швами шириной 1 см, швы заполняют мастикой, и сверху закрывают полосками из рулонных материалов шириной до 150 мм (рис. 12.4) с приклейкой их с одной стороны шва (стыка).

Наклеивание материала на основание и склеивание слоев производят кровельными мастиками (клеями) на битумной, дегтевой или другой основе в зависимости от применяемого рулонного материала. Рулонные битумные материалы (рубероид, пергамин, изол, гидроизол и др.) наклеивают на битумных мастиках, дегтевые (толь, толь-кожа и др.) — на дегтевых (пековых — от перегонки угольных дегтей), полимерные материалы — на гудрокамовой мастике с добавлением полимеров. Покровные рулонные материалы наклеивают как на горячих, так и на холодных мастиках, а беспокровные — только на горячих. Температура горячей мастики при наклейке ковра принимается 160 °С для битумной и 120 °С для дегтевой.

Холодные мастики удобнее в пользовании, но горячие обеспечивают более прочное сцепление слоев между собой. Состоят мастики из вяжущего (битума, Дегтя или пека) и наполнителя, с применением которого снижается расход вяжущего и текучесть его в жаркую погоду, повышается способность к деформированию кровли на холоде. Применяются наполнители волокнистые (например, асбест или минеральная вата, не менее 10% массы вяжущего), пылевидные (мел, зола-унос ТЭЦ, угольная пыль, гипс, цемент, газовая сажа, а также тонко измельченные материалы — доломит, известняк, шлак, кирпич, древесные опилки и др., не менее 25% массы вяжущего) и комбинированные (смесь волокнистых и пылевидных минеральных, не менее 20% массы вяжущего).

При приготовлении горячих мастик сначала расплавляют вяжущее (битум или пек). Когда прекращается выделение пены, в котел при перемешивании вводят сухой наполнитель дозами по 1—2 кг и перемешивают до однородной массы. Для механического перемешивания мастик котел целесообразно оборудовать мешалками.

Горячие и холодные мастики приготавливают в заводских условиях и доставляют на объект в автогудронаторах, прицепных битумовозных котлах или специальной таре. В отдельных случаях мастики готовят непосредственно на объекте в специальных битумоварочных котлах.

На крышу мастику подают по трубопроводам насосами, подъемниками или легкими кранамй в таре вместимостью до 80 кг. На основание ее напыляют форсунками-распылителями, которые работают от специальных установок или ца — сосов, а также наносят из бачков, разравнивая щетками и гребенками.

Горячие мастики на огрунтованное основание наносят непосредственно перед наклеиванием полотнищ. Холодные мастики (клеи) наносят на основание или полотнища заблаговременно. Между нанесением приклеивающих составов и приклеиванием полотнищ необходимо соблюдать технологические перерывы, обеспечивающие прочное сцепление материалов с основанием.

|

|

|

При применении горячих мастик рулонные материалы с пылеватой посыпкой до наклеивания должны быть очищены от нее. Для удаления мелкой посыпки рулонные материалы смачивают растворителем (соляровым маслом, керосином и др.), под действием которого поверхностный слой материала частично растворяется и поглощает посыпку. Крупнозернистую посыпку смачивают растворителем и соскребают. Для выполнения этих работ существуют специальные машины.

При использовании холодных мастик очищать материал от посыпки не надо, так как мастика проникает в покровный слой материала, растворяя его и обволакивая минеральную посыпку.

Наклейку рулонного ковра начинают на пониженных участках кровель — у воронок внутренних водостоков, а при наружных водостоках — на карнизных свесах. После этого материал наклеивают на скатах кровель.

При уклонах крыши до 15% полотнища рулонных материалов наклеивают в направлении от пониженных участков к повышенным с расположением полотнищ по длине перпендикулярно к стоку воды (параллельно карнизам, ендовам), а при уклоне более 15% — в направлении стока (перпендикулярно карнизам, ендовам). Перекрестное наклеивание полотнищ не допускается. При наклеивании поперек ската крыши верхняя часть полотнища каждого слоя, укладываемого на коньке, должна перекрывать противоположный скат крыши на 250 мм и приклеиваться на сплошном слое мастики.

. Количество основных слоев рулонных материалов в кровле зависит от уклона крыши. Как правило, при уклоне бодее 15% кровельную гидроизоляциюиз обычного рубероида (на окисленном битуме с картонной основой) выполняют двухслойной, 7—15% — трехслойной, 2,5—7 — четырехслойной и до 2,5% — пятислойной. В разжелобках, ендовах, примыканиях к вертикальным поверхностям и других ответственных местах наклеивают дополнительные слои, которые располагают как под основным ковром, так и поверх него. Однако количество рубероидных слоев на кровле не должно быть более 6—7, так как толстое кровельное покрытие не может воспринимать даже незначительные деформации и при низких температурах разрывается на стыках железобетонных плит покрытия или в других деформируемых местах.

Для предотвращения образования волн, складок и вздутий в слоях ковра рулонные материалы перед наклеиванием необходимо расправить. Для этого все беспокровные материалы перематывают на обратную сторону, а покровные выдерживают в раскатанном виде в течение 20 часов при температуре не ниже 15 °С.

Для получения заданной нахлестки рулонные материалы перед наклейкой предварительно раскатывают по месту укладки, ориентируя их по меловым линиям, которые наносят на основание, и скатывают вновь.

Процесс наклеивания состоит из нанесения на основание или нижележащий слой рулонного материала слоя мастики, раскатывания полотнища, приклеивания его и прикатывания катком. Рулонные материалы наклеивают внахлестку с разбежкой стыков в смежных слоях.

Нахлестка наклеиваемых смежных полотнищ на плоскостях кровель принимается в нижних слоях ковра 70 мм, а в верхнем — 90—100 мм. Нахлестку по длине полотнищ принимают равной 100 мм независимо от уклона кровли. В каждом следующем слое продольных рядов полосы смещают, чтобы не совпадали места стыков: в двуслойном ковре — на половину ширины полосы, в трехслойном — на одну треть и т. д. Поперечная нахлестка в смежных рядах должна составлять не менее 0,5 м. Перекрестная укладка основных слоев водоизоляционного ковра многослойных кровель не допускается.

Ковер наклеивают при помощи щеток.

При значительных объемах кровельных работ на крышах с уклоном до 15% наклеивание рулонных материалов производят с помощью специальных накле — ечных машин, которые наносят мастику на основание или на поверхность полотнища, разматывают, укладывают и прикатывают рулонный материал, приклеивает кромки. На крышах с уклоном более 15%, а также при их небольших площадях, рулонный ковер наклеивают вручную с применением механизированного инструмента и приспособлений.

Мастику распределяют равномерным, сплошным слоем. При устройстве так называемых плавающих и дышащих кровель нижние полотнища наклеивают полосами или точками. Такие кровли долговечнее, так как при этом кровельный ковер лежит свободно или приклеен в точках, что предотвращает образование вздутий, позволяет лучше проявлять его деформационные свойства. Кроме того, при применении таких кровель примерно на 30% снижается расход битума (на 1 м2 кровли экономия битума составляет 2-3 кг).

Вид наклеивания рулонного ковра (сплошное, полосовое или точечное) определяется проектом.

Наклеенные полотнища ковра прикатывают цилиндрическим ручным катком. Каждый следующий слой кровельного материала укладывают после отвердения мастик и достижения прочного сцепления предыдущего слоя с основанием.

Кровли из рулонных материалов с заранее наплавленным в заводских условиях мастичным слоем способствуют повышению уровня заводской готовности материалов, работоспособности и долговечности покрытия. При наклеивании такого материала на предварительно прогрунтованное основание достаточно оплавить нижний его слой для надежного приклеивания к основе. При этом производительность труда повышается Примерно в 1,5 раза и экономятся материалы: например, при применении 1 млн рулонов наплавляемого рубероида экономится около 1 000 т битума.

При наварке рулон после предварительной раскатки по месту укладки скатывают с двух сторон к середине. Наварку начинают с середины с раскатки рулона «на себя» рабочим, расплавляющим газовой горелкой поверхности материалов.

Наклеивание кровельного ковра производится в такой последовательности. После ориентирования рулона с помощью горелок, инфракрасных излучателей или форсунок для нанесения разжижителей расплавляют мастичный слой до вязкотекучего состояния по участку соприкосновения полотнища с основанием или ранее наклеенным слоем рубероида.

При укладке верхнего слоя водоизоляционного ковра из материала с крупнозернистой посыпкой заводского изготовления предварительно по ширине поперечной нахлестки выполняют под линейку «отмазку посыпки» втапливанием посыпки в покровный слой битумно-полимерной массы разогретым мастерком с разогревом поверхности газовой горелкой.

Каждый уложенный слой кровли через 8—15 мин после укладки укатывается трехкратным проходом катка-прикатчика в течение 5—7 мин. Прочность приклейки должна составлять не менее 0,5 МПа.

Защита кровельного покрытия от ультрафиолетового облучения, старящего битуминозные и полимерные материалы, осуществляется применением руберо — идов с цветной посыпкой, покрытием лаком, Наполнением алюминиевой пудрой или засыпкой кровельного покрытия хорошо окатанным мелкозернистым гравием светлых тонов.

При устройстве защитного гравийного покрытия на кровельный ковер наносят горячую мастику сплошным слоем толщиной 2—3 мм и шириной 2 м, сразу рассыпая по ней слой гравия, очищенного от пыли, толщиной 5—10 мм, или посыпают крупнозернистым песком и слегка трамбуют посыпку. После остывания мастики неприклеившуюся крошку сметают. Посыпка замедляет воздействие воздуха. В случае использования светлоокрашенных гранул исключается неблагоприятный для битума высокотемпературный режим. Число слоев и общая толщина защитного покрытия определяются проектом.

Для защиты от солнечной радиации в последнее время применяют светлую, отражающую лучи отделку. Такой прием эстетичен и позволяет экономить энергию, идущую на охлаждение зданий в летнее время. Кроме того, кровля получается более легкой и визуально проверяемой. Солнцезащитные лаки с алюминиевой пудрой наносятся на верхний слой кровли машинами безвоздушного распыления.

В ^эксплуатируемых кровлях заливка мастикой верхнего слоя водоизоляционного ковра по швам без устройства защитной посыпки не допускается.

Вновь входит в моду идея устройства озеленяемых (травяных) эксплуатируемых крыш (впервые была представлена на Парйжской выставке в 1867 г. берлинским каменотесом Рабицем). Это одно из реальных направлений улучшения воздуха городов.

Однослойные кровельные мембраны из разных водостойких и атмосфероустойчивых материалов нового типа, представляющие собой тонкий слой, закрепляемый к основанию по контуру рулона или кровли. При этом у материала кровли сохраняется относительная свобода перемещения по отношению к несущим конструкциям покрытия, и в то же время он надежно фиксируется без использования пригрузки. Поэтому такие кровли широко используются при устройстве сводчатых покрытий зданий и сооружений.

Существует несколько систем устройства кровли из однослойных кровельных мембран: с пригружением, с механическим прикреплением и др.

При пригружении однослойную кровельную мембрану укладывают без приклеивания на поверхность ограждающей конструкции покрытия и пригружают балластом в виде гравия или мелкоразмерных бетонных блоков. Такая система экономична и не зависит от температурных и конструктивных деформаций несущих элементов покрытия.

При механическом креплении однослойную кровельную мембрану укладывают на основание, а затем крепят в местах продольной и поперечной нахлесток на шурупах, количество которых определяют по опыту (подрядчиком или поставщиком) либо (в случае специфических условий) рассчитывают.

Устройство мастичных (бсзрулоиных) кровель. Мастичная кровля — литой гидроизоляционный ковер из битумных, битумно-резиновых, битумно-латексно-ку — керсольных мастик, битумно-латексных эмульсий и др. Высокую эффективность показали мастики на основе хлорсульфированного полиэтилена (ХСПЭ) и вспененные покрытия, которые состоят из нескольких слоев пенополиуретана, нанесенных обрызгом. Эти кровли отличаются малой массой, монолитны и обладают высокими изоляционными свойствами. Они легкие (до 10 кг/м2), долговечные (срок службы до ремонта 15—20 лет), нетоксичные, водонепроницаемые, теплостойкие (до 100 °С), длительное время сохраняют упругопластичное состояние. Технология выполнения безрулонных кровель позволяет поднять уровень механизации процессов до 80%, в сравнении с рулонными кровлями повысить производительность труда в 2-3 раза, снизить стоимость покрытия на 30%.

Мастичные кровли могут быть: неармированными; армированными стеклянными, базальтовыми или синтетическими тканями или неткаными материалами, так называемыми слоистыми материалами или стеклопластиками; и комбинированными, с защитным покрытием из рулонных материалов.

Кровли из битумно-полимерных плиток. Битумная черепица представляет собой пятислойную композицию стекловолокна, модифицированного битума и минеральной крошки. По такой крыше можно ходить, масса 1 м2 покрытия — около 10 кг. Эта черепица не бьется при складировании, перевозке, во время работ при ее укладке, огнестойкая. Ее можно даже прибивать гвоздями.

Основанием под кровлю из битумно-полимерных плиток служит сплошной дощатый настил или настил из клеефанерных конструкций. На настил укладывают один слой битумно-полимерного кровельного рулонного материала на негниющей основе с креплением его к настилу кровельными оцинкованными гвоздями с широкой шляпкой или металлическими скобами.

Крепление плиток «шинглс» к основанию следует выполнять кровельными оцинкованными гвоздями таким образом, чтобы следующий ряд перекрывал место крепления. Раскладка листов производится горизонтальными рядами снизу вверх со смещением швов плиток.