Підприємства для виробництва збірного залізобетонну

Кожне будівництво вимагає використання збірних бетонних і залізобетонних виробів (табл. 2.1).

Збірні бетонні і залізобетонні споруди відрізняються від монолітних тим, що їх конструкція розділена на окремі частини і деталі (блоки), що виготовляються на спеціалізованих заводах або полігонах. Блоки транспортують до місця монтажу і вкладають у споруди з ретельною заробкою їх стиків.

Спорудження будівель, гідротехнічних споруд із збірних залізобетонних виробів є найбільш прогресивний метод організації робіт. При цьому технологія робіт стає простою, скорочується кількість робітників, машин, створюються умови для використання високопродуктивних машин, що призводить до скорочення термінів будівництва і перетворення будівництва в індустріальний, практично заводський процес.

При будівництві з використанням залізобетонних виробів за

безпечується висока якість, зменшуються обсяги і вартість робіт.

Збірні залізобетонні вироби на водогосподарських об’єктах в гумідній зоні використовується для будівництва трубчатих регуляторів і переїздів, швидкотоків, оглядових колодязів тощо.

|

Таблиця 2.1 Номенклатура збірних залізобетонних виробів, що _________ застосовуються в будівництві_____________

|

На зрошувальних системах будуються трубопроводи, насосні станції, облицьовуються канали, укоси гребель, влаштовуються мостові конструкції. Для будівництва житла використовуються фундаментні та стінові блоки, конструкції перекриття тощо. Гідротехнічні споруди частіше всього влаштовують комбінованими, збірно-монолітними, з різними значеннями коефіцієнта збірності (ГТС від 0,15…0,25, водогосподарське будівництво загалом 0,6..0,9).

Коефіцієнт збірності визначається за формулою

3

де W36 — об’єм збірних елементів у споруді, м ;

Wfjem — загальний об’єм бетону у споруді, м3.

Виготовлення збірних залізобетонних виробів здійснюється на підприємствах двох типів: заводах залізобетонних виробів та полігонах.

Завод залізобетонних виробів — це постійне підприємство з високомеханізованою технологією виробництва і обмеженою номенклатурою виробів, що виготовляють великими партіями (серіями).

Полігон — це тимчасове підприємство відкритого типу із спрощеним обладнанням і технологією. Полігони створюються при заводах залізобетонних виробів для збільшення їх продуктивності та номенклатури виробів, і, в основному, задіяні в період роботи з додатною температурою повітря, а також як самостійні підприємства для виготовлення несерійних, великогабаритних конструкцій і деталей.

Полігони можна організовувати і безпосередньо на будівельних майданчиках для виготовлення великогабаритних, важких і нетранспортабельних виробів.

Залізобетонні вироби та конструкції за формою поділяються на плоскі (плити різних розмірів для покриття, дорожнього полотна), балочні конструкції (палі, опори, прогони, перетинки, балки перекриття, арки) і просторові (лотки, труби круглого і прямокутного перерізу).

Маса блоків і конструкцій залежить від їх розмірів і становить в межах 100… 5000 кг.

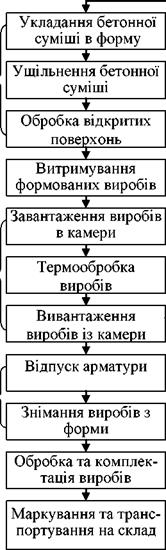

Склад технологічних процесів виготовлення залізобетонних виробів і конструкцій включає:

• підготовку форм (з дерева, металу, бетону, залізобетону, пластмас);

• армування виробів (для попередньо напружених виробів — попередній натяг арматури);

• формування виробів (вантаження бетонної суміші у форми і вібрування);

• прискорення твердіння виробів (створення необхідного температурного режиму);

• розпалублення виробів;

• виймання виробів з форм і їх складування.

Серед всіх процесів виготовлення основним є процес формування виробів і конструкцій.

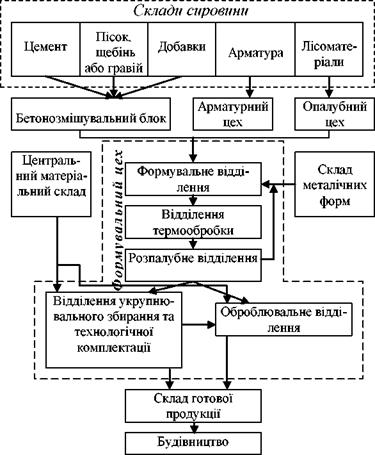

Складу технологічних процесів відповідає структура виробничої бази підприємства з виробництва збірних залізобетонних виробів (рис. 2.10),

|

Рис. 2.10. Структура виробничої бази підприємства з виробництва збірних залізобетонних виробів |

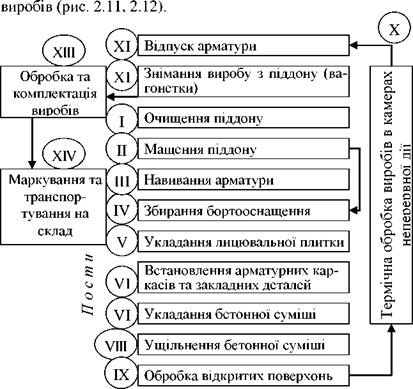

За характером виконання цих процесів розрізняють три схеми виготовлення виробів:

1. Стендова схема, за якою у виробництві застосовуються нерухомі форми, вироби залишаються на одному місті аж до транспортування їх на склад готової продукції. Продуктивність стендового способу залежить від тривалості періоду твердіння виробів.

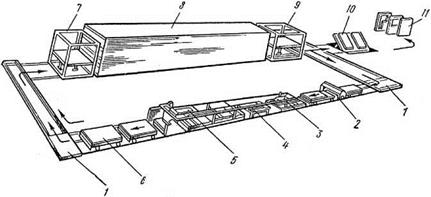

2. Поточно-конвеєрна схема — за якою вироби виготовляються у переносних жорстких формах, що переміщуються на конвеєрі із заданим ритмом руху. Ця схема застосовується на крупних спеціалізованих заводах з обмеженою номенклатурою

|

Рис. 2. її. Схема організації виробництва збірних залізобетонних виробів конвеєрним способом |

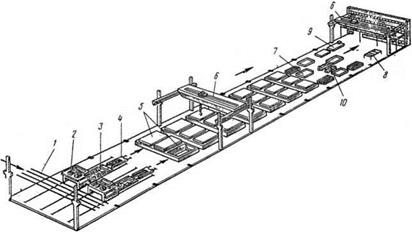

3. Поточно-агрегатна схема або комбінована відрізняються

40

тим, що на окремих ділянках виробництво організовується за принципом окремих технологічних схем. Цей спосіб застосовується на заводах і крупних полігонах при виготовленні різнорідної продукції (рис. 2.13).

|

Рис. 2.12. Схема розміщення технологічного устаткування в цеху при виробництві збірних залізобетонних виробів конвеєрним способом: 1 — візок; 2 — пости підготовки форм-вагонеток (чищення й змащення форм); 3 — пост укладання фактурного шару; 4 — пост укладання арматурних конструкцій і закладних деталей; 5 — пости формування виробів (віброущільнення бетонної суміші, загладжування поверхні виробу); 6 — пост розпалублення відформованих виробів; 7 — підйомник багатоярусний пропарювальної камери безперервної дії; 8 — камера пропарювання; 9 — понижувач; 10- кантувач; 11 — пост ВТК |

Залежно від конструкції виробів і технології їх виготовлення, використовують різні форми:

• повні форми (форми з дном і бортами);

• переносні піддони;

• матриці, що виготовляють з залізобетону;

• віброформи;

• віброштампи тощо.

|

Форми виготовляються збірно-розбірними, які розбираються при кожному розпалублені і знову збираються.

Перед початком бетонування форми оглядають, очищають, ліквідовують дефекти, що виникли, змащують поверхні.

Для ущільнення бетонної суміші використовують вібратори або стенди. При стендовій технології застосовують зовнішні,

внутрішні і поверхневі вібратори.

При виготовленні труб і порожньотілих паль суміш ущільнюється центрифугуванням за рахунок швидкого обертання.

Теплова обробка для прискореного твердіння бетону виконується в камерах пропарювання, які поділяються на: розбірні і періодичної дії.

Розбірні камери встановлюють на стенди після формування виробів і подають пару під ковпак гнучкими шлангами. Розбірні камери виготовляють з металу, утеплюються мінеральною ватою і оббиваються руберойдом (толем, дошками, дерев’яними плитами з прокладкою між ними).

Камери періодичної дії або стаціонарні за конструкцією поділяються на ямні і тунельні. Пара в них подається перфорованими трубами, що вкладені на дно камери.

Загальний цикл термообробки складається з таких етапів:

• попереднє витримування сформованих виробів до початку термообробки (2…6 год.).

прогрівання виробів з підвищенням температури до максимального рівня (t = 40…59°С).

• ізотермічне прогрівання виробів при максимальній постійній (нормативній) температурі (t = 70…80оС) і після певного витримування поступове зниження температури.

• зниження температури і розпалублення виробів, яке повинне проводитись через 10-20 хвилин після закінчення термообробки.

Готові вироби зберігаються на складах за типами і марками в штабелях, контейнерах, у вигляді пірамід, у касетах тощо. Вироби у літній період зволожують (поливають) і вкривають солом’яними або очеретяними матами до набуття бетоном відпускної міцності 70%. Кожний виріб, що відпускається зі складу, повинен мати штамп-марку відділу контролю якості і дату його виготовлення.

Найчастіше виготовляють вироби з застосуванням напруженої арматури — це дозволяє зменшити вагу, покращити транспортабельність, збільшити стійкість до тріщин та водонепроникність (рис. 2.14).

|

Рис. 2.14. Схема розміщення технологічного обладнання в цеху при виготовленні збірних залізобетонних виробів поточно-агрегатним способом: 1 — естакада для подачі бетонної суміші; 2 — самохідний бетоноукладач; 3 — віб — ромайданчик; 4 — порожниноутворювачі; 5 — пропарювальні камери ямного типу; 6 — мостовий кран; 7 — пост розпалубки; 8 — стенд для обробки та контролю готових виробів; 9 — самохідні візки для транспортування готових виробів на склад; 10 — установка для натягу стрижнів |

У водогосподарському будівництві застосовують спосіб напруження арматури шляхом попереднього розтягування арматури до бетонування виробів.

Попереднє розтягування арматури здійснюється механічним або електротермічним способом.

При механічному способі арматура розтягується гідравлічними або гвинтовими домкратами у спеціальних формах.

Електротермічний спосіб базується на властивості сталі розширюватись при нагріванні. При цьому арматурні стрижні нагріваються до t = 300…450 °С, закріплюються у формі. Після процесу формування виробу температура арматури зменшується, вона скорочується і стискує бетон.

Застосування попередньо напружених залізобетонних конструкцій дає економію сталі на 25…30 % і бетону на 15…20% у порівнянні з конструкціями із звичайного залізобетону,

Для виконання технологічних операцій полігони обладнують козловими, баштовими кранами вантажопідйомністю до 50т.