ОСНОВЫ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ СТАЛИ

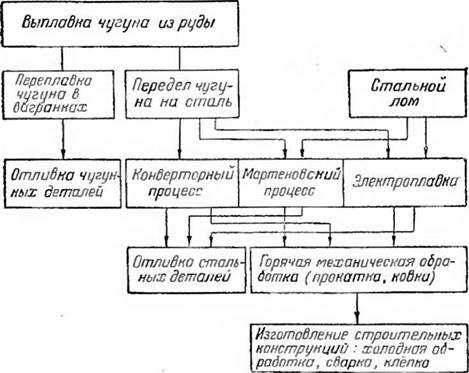

Первой ступенью получения стали является выплавка из руды чугуна. Последовательность технологических процессов получения чугуна и стали и изготовления из них строительных конструкции показана на рис. 1.

|

Рис. 1- Технологический процесс получения чугуна и стали и изготовления из них строительных конструкций |

Выплавка чугуна из руды производится в доменных печах. Материалами, участвующими в этом процессе, являются железные руды, флюсы (плавни) и топливо.

8

Железные руды представляют собой окислы железа, т. е. раз* личные соединения железа с кислородом. Обычно в составе руды имеются также и другие, не содержащие окислов железа, минералы, которые в металлургии называются «пустой породой».

Задачей доменного процесса является восстановление железа, т. е. удаление кислорода из окислов железа.

Одновременно с восстановлением железа удаляются пустые породы. Так как эти породы тугоплавки, к ним добавляют флюсы, т. е. вещества, образующие с ними легкоплавкие соединения. Пустыми породами в большинстве случаев является кремнезем (SiOg) и глинозем (А1203). В качестве флюса обычно добавляют известняк (СаС03). Сплавы флюсов с пустыми породами, являющимися отходами доменного процесса, называются доменными шлаками. Их удаляют из доменной печи в расплавленном состоянии. і

В доменных печах в качестве топлива применяют в большинстве случаев каменноугольный кокс — продукт сухой перегонки коксующихся сортов каменного угля. Благодаря этому топливу достигается температура, необходимая не только для восстановления железа, но и для получения расплавленного чугуна и шлака.

Чугуны, получаемые при доменной плавке, подразделяются на литейные, применяемые для отливки труб, радиаторов и других изделий; передельные, идущие для производства стали, и специальные.

Основной задачей при переделке чугуна на сталь является понижение содержания примесей (С, Mn, Si, Р, S). Это достигается переводом примесей в соединения, не растворяющиеся в расплавленном металле, переходящие в шлак и удаляемые вместе с ним.

Необходимо иметь в виду, что при высоких температурах плавления металла требуется специальная футеровка (облицовка) изнутри металлического кожуха печи, иначе он начнет плавиться или даст значительные изменения формы. Материал футеровки, будучи огнеупорным, тем не менее в некоторой степени участвует в происходящих во время плавки реакциях образования шлака, поэтому его состав имеет большое значение. Для футеровки металлургических печей применяют следующие материалы: шамотный кирпич и шамотные изделия (шамотом называют предварительно обожженную огнеупорную глину); динасовый кирпич и изделия, получаемые путем обжига измельченных кварцевых пород с известковой связкой; магнезитовый кирпич и порошок из обожженного магнезита; доломитовый кирпич и порошок из обожженного доломита.

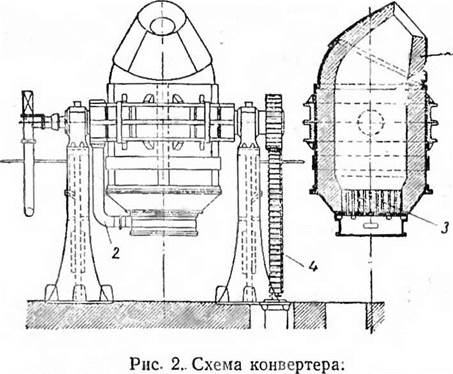

В каждом из способов выплавки стали, приведенных на рис. К задача удаления примесей решается различно. При конвертерном способе применяют специальную печь грушевидной формы, вращающуюся на горизонтальной оси (рис. 2). В настоящее время по этому способу выплавляют в среднем 10% стали.

о

После того как в конвертер залит жидкий чугун (с частичным заполнением объема), сквозь него через отверстия в днище продувают под давлением воздух. Окисляя железо, кислород воздуха образует соединение FeO, называемое закисью железа, раст-

|

J — огнеупорная футеровка: 2 — воздухопровод: 3 — отвер стия в днище для подачи воздуха: 4—рейка поворотного механизма печи |

зоримое в жидком металле, реагирующее на примеси и переходящее в сталь. Переход примесей в шлак уменьшает их содержание в выплавляемом металле.

Недостаток конвертерного способа — повышение содержания в стали азота, получающееся вследствие продувания воздуха. Кроме того, конвертерный способ не позволяет перерабатывать большое количество стального лома.

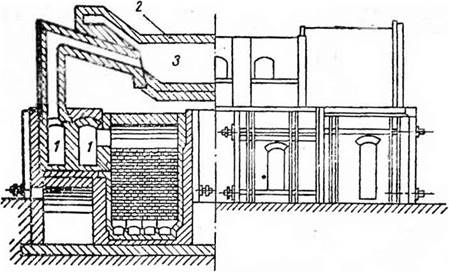

По мартеновскому способу плавка стали ведется на поду пламенной отражательной печи (рис. 3), верхняя часть рабочего пространства которой ограничена сводом, отражающим тепловой поток. Для получения необходимой температуры в рабочем пространстве печи сжигается в смеси с воздухом горючее (в большинстве случаев газ).

Мартеновский способ является универсальным, позволяющим получать стали разного качества с добавкой при выплавке их чугунного и стального лома (так называемого скрапа) и даже железных руд.

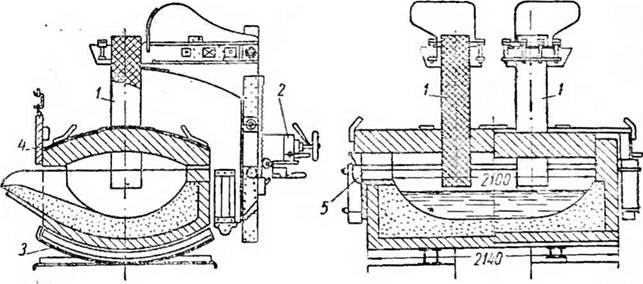

Э л е к т р о п л а в к а, производящаяся в дуговой печи (рис. 4), является современным и наиболее совершенным способом выплавки стали. Достоинства такой печи состоят в том, что в ней достигаются очень высокие температуры, которые легко регулировать, а следовательно, и регулировать весь процесс. Доступ воздуха в печь ограничен. Сталь получается лучшего качества, чем

при других процессах, вследствие отсутствия печных окисляющих газов и соприкосновения металла с топливом.

Высокая температура при электроплавке создается электрической дугой между угольными электродами и расплавленным

|

Рис. 3. Разрез мартеновской печи: / — каналы для подогретого воздуха и газа; 2 — свод печи; 3 — рабочее пространство печи, в котором плавится сталь |

|

металлом. Напряжение тока, требующееся при плавке, не превышает 150 в при силе тока, доходящей до 10 тыс. а. По размерам применения электроплавки и ее удельному весу в металлургической промышленности Советский Союз занимает первое место в мире.

Рис. 4. Дуговая печь для электроплавки: / _ электроды; 2 — механизм для установки электродов; 3 — полозья, на которых поворачивается печь; 4 — заслонка выпускного окна; 5 — загрузочное окно |

В результате плавки и разливки металла по формам получаются стальные слитки. Дальнейшим этапом является горячая механическая их обработка для получения изделий определенного

сечения и длины, а в некоторых случаях и для улучшения механических свойств стали.

После плавки и разливки полученный металл может иметь различные дефекты (пороки). К ним относятся: усадочные раковины, которые могут распространяться в глубь слитка; неравномерное выделение (скопление) примесей (фосфор, углерод и сера) при затвердевании (обычно примеси скапливаются у стенок усадочных раковин); газовые пузыри, образующиеся вследствие того, что газы, появляющиеся в процессе раскисления стали, не успевают выделяться при ее затвердевании; плены, появляющиеся на поверхности металла от брызг или заливин при разливке в формы; неметаллические включения, представляющие собой, как правило, частицы шлаков; трещины от быстрого и неравномерного охлаждения металла и больших внутренних напряжений, возникающих в результате резких изменений температуры.

Основными видами горячей механической обработки стали являются прокатка и ковка. Поскольку арматурная сталь изготовляется прокаткой, в дальнейшем изложении ковка не освещается. 1

При прокатке нагретый слиток пропускают между вращающимися валками прокатного стана. В зависимости от формы рабочей поверхности валков могут быть получены изделия различных профилей.

При горячей механической обработке структура металла может изменяться, причем могут образовываться различные дефекты. Например, если обработка производится при высоких температурах, сталь делается крупнозернистой и хрупкой. Усадочные пустоты и газовые пузыри сплющиваются и ведут к образованию внутренних трещин. При прокатке на неравномерных скоростях и слишком больших обжимах также могут появиться трещины и расслоения. !

Для обнаружения дефектов необходимо производить наружный осмотр изделий, а также исследование так называемого шлифа металла. Исследование производится с помощью микроскопа и с применением различных химических добавок, которые могут растворять или окрашивать отдельные частицы металла.