Бетоносмесительные установки цикличного действия

Бетоносмесительные установки цикличного действия можно разделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Габариты блоков позволяют транспортировать их железнодорожным и автомобильным транспортом.

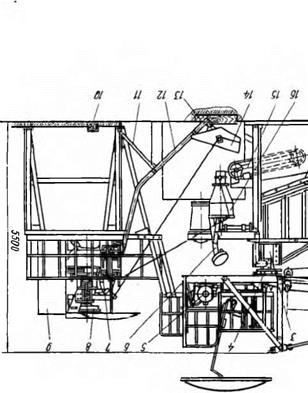

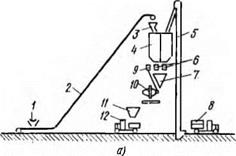

В зависимости от вертикальной компоновки основного технологического и подъемно — транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) (рис. 14, а) и двухступенчатые (партерные) (рис.

14,6).

При одноступенчатой (вертикальной) компоновке при прохождении технологического цикла все сыпучие компоненты бетонной смеси поднимают на установку в расходные бункера однократно с помощью конвейера 2 и элеватора 5. Материалы продвигаются вниз из расходных бункеров 4 в дозаторы 6, затем в бетоносмесители 10 под действием силы тяжести. Готовая смесь выгружается

в раздаточный бункер 11 н далее также под действием силы тяжести— на транспорт (автобетоновоз 12). Такая установка имеет значительную высоту и небольшие размеры в плане.

При двухступенчатой (партерной) компоновке сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером 2 и элеватором 5 в расходные бункера 4 и вторично — конвейером 13 в бетоносмесители 10. При этом высота установки небольшая, а размеры в плане значительны.

Промышленность выпускает одно — и двухсекционные унифицированные одноступенчатые установки с двумя бетоносмесителями в каждой секции и двухступенчатые инвентарные установки с одним и двумя бетоносмесителями.

Бетонный завод оснащают одной или несколькими одно — или двухсекционными установками в зависимости от требуемой производительности.

Бетоносмесительные установки могут быть с местным, дистанционным и автоматизированным управлением.

Бетоносмесительные установки с местным управлением оборудованы дозаторами с ручными затворами. Все электродвигатели снабжены индивидуальной пусковой аппаратурой.

Бетоносмесительные установки с дистанционным управлением оснащены одним или несколькими пультами для пуска или остановки оборудования и для открывания и закрывания затворов дозаторов.

Автоматизированные бетоносмесительные установки, кроме дистанционного управления работой механизмов, имеют автоматические регуляторы процессов заполнения и опорожнения дозаторов, режимов взвешивания, процессов загрузки и выгрузки бетоносмесителей, режима перемешивания.

При автоматизированном управлении увеличивается производительность бетоносмесительной установки, повышается качество бетонной смеси, сокращается число обслуживающего персонала, так как необходимы только операторы на пульте и дежурные механики и монтеры, наблюдающие за работой механизмов и аппаратуры.

Для комплексной автоматизации процессов приготовления бетонной смеси разработан агрегатированный комплект аппаратуры АКА-Бетон, который является универсальным и охватывает все операции, начиная с подачи материала и кончая выдачей готовой бетонной смеси на стационарных, инвентарных и мобильных бетоносмесительных установках цикличного действия со смесителями вместимостью от 250 до 3000 л по загрузке. Аппаратура, входящая в комплект АКА-Бетон, позволяет автоматизировать смесительные установки, построенные по партерной или вертикальной схемам.

Комплект АКА-Бетон позволяет выпускать системы автоматического управления бетоносмесительными установками с высшим уровнем автоматизации, включая программное управление заданием марок, автоматическое введение поправок на влажность, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления производством.

Область применения систем автоматического управления на базе комплекта аппаратуры АКА-Бетон не ограничивается вновь проектируемыми и строящимися бетоносмесительными установками. Эти системы предназначены также для модернизации Действующих предприятий. В сочетании с новыми смесителями они позволяют в 1,5—1,8 раза повысить выпуск бетонной смеси.

Двухступенчатые (партерные) установки применяют в основном при использовании бетоносмесителей малой вместимости.

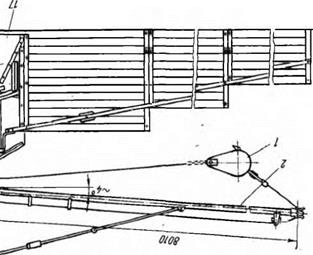

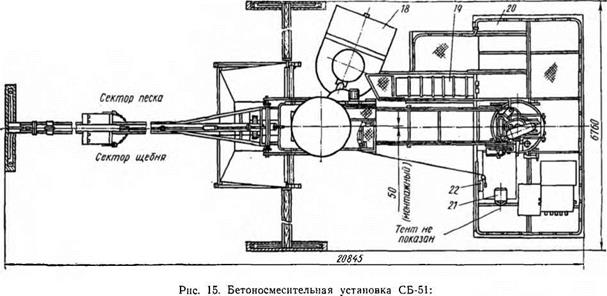

Бетоносмесительная установка СБ-51 (рис. 15) производительностью 6 м3/ч предназначена для приготовления бетонных смесей на рассредоточенных объектах, в том числе в сельском строительстве, при температуре окружающего воздуха не ниже 0°С.

Узлы и агрегаты установки образуют три технологических линии:

1) двухсекторный бункер-склад заполнителей вместимостью 150 м3 с ленточным дозатором песка и щебня, скреперное устройство (линия подачи заполнителей);

2) приемный бункер цемента вместимостью 4 м3, вертикальный винтовой конвейер, дозатор цемента (линия подачи цемента);

3) бетоносмеситель СБ-80 со скиповым подъемником и дозатором воды ДВК-40 (линия приготовления бетонной смеси).

Установку обслуживают два оператора, один из которых управляет скреперным устройством, другой — бетоносмесителем и дозаторами.

Установку транспортируют отдельными узлами и агрегатами на автомобилях. При перебазировании на небольшие расстояния установку частично демонтируют, так как бункер заполнителей и рама смесителя имеют полозки и могут доставляться к месту монтажа автомобилем, трактором или тягачом на буксире. Масса установки 9,5 т. •

Бетоно-растворосмесительная установка СБ-119 (рис. 16) производительностью 7 м3/ч предназначена для приготовления бетонных и растворных смесей на рассредоточенных объектах сельского и мелиоративного строительства при плюсовой температуре окружающего воздуха.

Бетоно-растворосмесительная установка состоит из основной 12 и опорной 14 рам, на которых смонтировано все технологическое оборудование. На основной раме консольно установлен смеситель 11 принудительного действия вместимостью по загрузке 250 л. Смеситель максимально унифицирован со смесителем СБ-80.

Весовые дозаторы цемента 9 и жидкости 10 закреплены над чашей смесителя на стойке 8. Дозаторы оснащены пружинными указателями массы.

На опорной раме установлено весовое устройство 13 для поочередного взвешивания трех фракций заполнителей в скиповом ковше 15.

К основной раме примыкает трехсекторный склад 18 заполни-

|

|

|

|

|

/ — скреперный ковш, 2 — скреперная стрела, 3 — ось поворотной рамы. 4 ~ поворотная рама, 5 —скреперная лебедка, 6 — вертикальный винтовой конвейер, 7 — дозатор воды. 8 — бетоносмеситель СБ-80, 9 — шкаф с электроаппаратурой, 10 — ограничительный брус, // — подкос, І2 — направляющая скипового ковша, 13 — опорный брус, Н — скиповой ковш, /5 — ленточный дозатор заполнителей, 16 — дозатор цемента, 17 — бункер заполнителей, /в —приемный бункер цемента, 19 — лестница, 20 — рама бетоносмесителя, 21 — кресло машиниста, 22 — рычаг механизма управлении дозатором цемента |

телей вместимостью 25 м3 с тремя секторными затворами, управляемыми пневмоцилиндрами. Склад заполнителей оборудован стреловым скрепером. Установка оснащена складом цемента вместимостью 15 т с наклонным винтовым питателем для подачи цемента в дозатор. На площадке оператора установлен пульт управления 7 с сигнальной и управляющей аппаратурой и кресло оператора 5.

Система управления обеспечивает два режима работы установки: автоматический и дистанционный (наладочный).

Установка и склад цемента оборудованы подъемными устройствами для приведения их в транспортабельное состояние. Установку транспортируют на буксире автомобилем с погруженным на бортовую платформу складом цемента. Масса установки 6,5 т, склада цемента — 2,3 т.

Бетоносмесительная установка СЬ-70-1 (рис. 17) производительностью 16 м3/ч предназначена для приготовления бетонной

|

/ — дозатор заполнителей, 2 —скиповой подъемник, 3 — секторный распределитель, 4 — смесительный блок, 5—стреловой скрепер, б —загрузочная труба, 7 — бункер цемента, 8 — направляющий блок, 9 — двухбарабанный питатель цемента, 10 — дозатор воды, // — дозатор цемента,

12 — распределительная воронка, 13 — бетоносмеситель, 14 — кабина оператора

смеси на строительных площадках при положительной температуре окружающего воздуха.

Бетоносмесительная установка снабжена двумя гравитационными бетоносмесителями 13 вместимостью 500 л (по объему готового замеса), каждый из которых имеет только одно отверстие для загрузки и выгрузки.

Бетоносмесительная установка оборудована секторным складом вместимостью 200 м3 с четырьмя отсеками по числу фракций заполнителей.

Работа установки начинается с подачи заполнителей стреловым скрепером 5 в зону секторного распределителя 3. Щебень поступает в дозатор заполнителей / через секторные затворы, а песок подается ленточным питателем.

Последовательность подачи материалов и взвешивание их осуществляются автоматически. Дозатор взвешивает поочередно нарастающим итогом четыре фракции заполнителей.

Взвешенный материал из дозатора выгружается в ковш скипового подъемника 2 и подается вверх к распределительной воронке 12.

Одновременно с началом дозирования песка и щебня цемент из бункера 7 вместимостью 12 м3 подается двухбарабанным питателем 9 в дозатор 11 цемента, и включается дозатор 10 воды.

В момент поднятия ковша скипового подъемника к загрузочному отверстию распределительной воронки открывается затвор дозатора цемента и цемент вместе с заполнителями через распределительную воронку поступает во вращающийся барабан бетоносмесителя 13.

По окончании загрузки бетоносмеситель отходит от разгрузочного отверстия распределительной воронки, продолжая смешивание. По окончании смешивания барабан бетоносмесителя автоматически наклоняется и выгружает готовую смесь.

Одновременно с отходом от распределительной воронки одного бетоносмесителя другой, связанный с первым подвижной рамой, занимает положение под загрузку, и весь процесс повторяется.

Расход материалов на один замес для различных составов бетона устанавливает оператор на циферблатных головках дозаторов заполнителей, цемента и воды— дистанционно с пульта управления.

Продолжительность смешивания и время выгрузки задаются оператором на реле времени. При выдаче заданного числа замесов подается световой или звуковой сигнал.

Бетоносмесительная установка СБ-70-1 приготовляет бетонную смесь минимальной подвижности (1—3 см). Мощность электродвигателей установки составляет 31,5 кВт, ее длина 16,4, ширина 6,1 и высота 10,9 м. Масса установки 13,7 т.

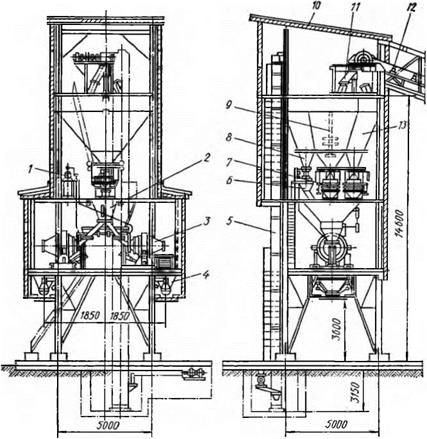

Одноступенчатые (вертикальные) установки бывают различной мощности с бетоносмесителями от 330 до 1600 л по объему готового замеса. Конструкция их однотипна.

Односекционная бетоносмесительная установка СБ-6 (рис. 18) производительностью 15 м3/ч оснащена двумя гравитационными бетоносмесителями вместимостью 330 л каждый по объему готового замеса. Установка предназначена для приготовления бетонной смеси на плотных и пористых заполнителях.

|

Рис. 18. Односекционная бетоносмесительная установка СЬ-6: 1 — дозатор воды, 2 —приемная воронка, 3 — бетоносмеситель, 4 — раздаточный бункер, 5 — элеватор, 6′ — дозатор цемента, 7 — дозатор заполнителей, 8 — переходные патрубки, 9—сводообрушитель для песка, 10—металлический каркас, //—поворотная воронка, 12 — ленточный конвейер, 13— бункер |

Установка представляет собой четырехэтажное сооружение с металлическим каркасом, имеющим в плане форму прямоугольника с примыкающей к нему наклонной галереей.

Заполнители подаются на четвертый этаж в надбункерное отделение ленточным конвейером 12 н распределяются по отсекам бункера 13 поворотной воронкой 11.

Цемент подается в надбункерное отделение элеватором 5 и распределяется в два отсека бункера. Вместимость каждого отсека бункера рассчитана на создание двухчасового запаса вяжущего материала. Всеми механизмами надбункерного отделения управляет оператор с индивидуальных пусковых пультов.

Механизмы, связанные между собой в технологическом процессе, электрически сблокированы. Наполнение отсеков бункеров фиксируется указателем уровня.

На третьем этаже кроме бункера размещено дозаторное отделение, где расположены два дозатора заполнителей 7, один дозатор цемента 6 и два вододозировочных бака.

Из дозаторов сухие компоненты попадают в приемную воронку 2 и далее в бетоносмесители 3. Приемная воронка и бетоносмесители расположены на втором этаже в бетоносмесительном отделении.

Вода из дозатора направляется в бетоносмесители, минуя приемную воронку.

Пневматическое управление всеми механизмами смесительного и дозировочного отделения выведено на пульты управления, расположенные на каждом этаже.

Бетонная смесь из бетоносмесителей выгружается в раздаточные бункера 4. Из бункеров бетонная смесь выдается в подвижной состав для транспортирования к месту укладки.

Бетоносмесительная установка выполняется сборно-разборной, что позволяет в короткий срок перебазировать ее на новое место.

Аналогичную компоновку оборудования в секции имеют односекционные и двухсекционные бетоносмесительные установки, оснащенные гравитационными бетоносмесителями или бетоносмесителями принудительного смешивания различной вместимости и прозводительности.