ЭЛЕКТРОТЕРМООБРАБОТКА БЕТОНА

Когда выдерживание бетона способом термоса не обеспечивает приобретение им заданной прочности к концу установленного срока выдерживания, а также при необходимости сократить срок выдерживания и обеспечить твердение при любой отрицательной температуре наружного воздуха бетон подвергают электротермообработке.

При электротермообработке бетона используют тепло, получаемое от превращения электрической энергии в тепловую.

Электротермообработку выполняют методами: электродного

прогрева (собственно электропрогрева);

электрообогрева различными электронагревательными устройствами;

индукционного нагрева (нагрева в электромагнитном поле). При использовании метода электродного прогрева бетон прогревают в конструкции или до его укладки в опалубку (предварительный электроразогрев) за счет тепла, выделяющегося внутри бетона. Этот метод относится к наиболее эффективным и экономичным видам электротермообработки.

Электрообогрев с помощью электронагревательных устройств осуществляют путем подачи тепла к поверхности бетона от нагревательных приборов инфракрасного излучения или низкотемпературных (сетчатых, коаксиальных, трубчатых и других электронагревателей) .

При индукционном нагреве энергия электромагнитного поля преобразуется в тепловую от разогревающихся вихревыми токами стальных элементов опалубки, арматуры и закладных частей и передается бетону контактно.

Режимы электротермообработки назначают в зависимости от степени массивности конструкций, вида цемента, требуемой прочности бетона: •

из двух стадий — разогрев и изотермический прогрев с обеспечением к моменту выключения тока за’дан’нбй йрйТической прочности бетона; применяют для конструкций с модулем поверхности 10 д более;

из трех стадий — разогрев, изотермический прогрев и остывание с обеспечением заданной критической прочности лищь к концу остывания прогретой конструкции; применяют для конструкций с модулем поверхности от 6 до 15;

из, двух стадий — разогрев и остывание (электротермос) с обеспечением заданной критической прочности в конце остывания; применяют для конструкций с модулем поверхности менее 8;

ступенчатый — нагрев до 40—50°С, выдерживание при этой температуре в течение 1—3 ч, затем бйстрый подъем температуры до максимально допускаемой для данной конструкции. Заданная критическая прочность может быть достигнута как к концу изотермического прогрева, так и к концу остывания; применяют главным образом для предварительно напряженных конструкций;

саморегулирующийся, применяемый только при электродном прогреве и при постоянном напряжении на электродах на протяжении всего цикла термообработки. Температура бетона сначала возрастает, затем плавно снижается, применяется при прогреве бетона большого числа одинаковых конструкций (например, стыков).

включаемых под напряжение по мере окончания бетонирования. Для саморегулирующегося режима характерна определенная максимальная температура бетона для каждой величины скорости разогрева конкретной конструкции.

До начала подключения электрического тока бетон необходимо выдержать в течение 2—4 ч, особенно при скорости разогрева более 8°С в час, если позволяет тепловой баланс смеси.

Ток включают при температуре бетона не ниже 3—5°С. Температуру бетона поднимают с интенсивностью 8°С в час при прогреве конструкций с модулем поверхности от 2 до 6; 10°С в час — с модулем поверхности 6 и более; 15°С в час при прогреве каркасных и тонкостенных конструкций небольшой протяженности (до 6 м), а также конструкций, возводимых в скользящей опалубке.

В целях экономии электроэнергии электропрогрев проводят в наиболее короткие сроки при, максимально допускаемой для данной конструкции температуре (табл. 12).

|

Таблица 12. Максимально допускаемая температура бетона при электропрогреве

|

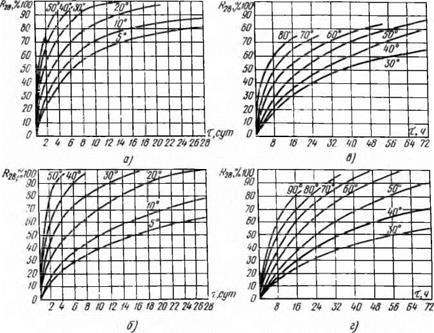

Длительность изотермического прогрева зависит от вида цемента, температуры прогрева и заданной критической прочности бетона. Ориентировочно ее можно определять по графикам нарастания прочности (рис. 72), уточняя по результатам испытания контрольных образцов на сжатие.

Температура бетона при электротермообработке должна быть по возможности одинаковой во всех частях конструкции и не отличаться больше чем на 15° по длине и 10° по сечению элемента, а в приэлектродных зонах бетона температурный перепад не должен превышать 1°С на 1 см радиуса зоны.

Температура бетона выдерживается в соответствии с заданным режимом электротермообработки следующими способами:

изменением величины напряжения, подводимого к электродам или электронагревательным устройствам;

отключением электродов или электронагревателей от сети по окончании подъема температуры;

периодическим включением и отключением напряжения на электродах и электронагревателях, в том числе в режиме импульсного прогрева бетона путем чередования коротких (как правило, продол —

житсльностью в несколько десятков секунд) импульсов тока с паузами.

Заданные режимы электротермообработки могут выполняться как автоматически, так и вручную.

Скорость остывания бетона по окончании прогрева должна быть минимальной и не превышать 10°С в час для конструкций с моду-

|

Рис. 72. Графики нарастания прочности бетона: а — при температуре до 50°С бетона на портландцементах марок 400—500, б — при температуре до 50°С бетона на шлакопортландцементах марок 300—400, в — при прогреве бетона на портланддементах марок 400—500, г — при прогреве бетона па шлакопортландцементах марок 300—400 |

лем поверхности более 10 и 5°С в час для конструкций с модулем поверхности от 6 до 10.

Для массивных конструкций скорость остывания, обеспечивающую отсутствие трещин в поверхностных слоях бетона, определяют расчетом.

Остывание наиболее быстро протекает в первые часы по выключении напряжения, затем интенсивность остывания постепенно замедляется. Чтобы обеспечить одинаковые условия остывания частей конструкций, имеющих различную толщину, тонкие элементы, выступающие углы и другие части, остывающие быстрее основной конструкции, утепляют дополнительно. Опалубку и утепление прогретых конструкций снимают не раньше, чем бетон остынет до температуры 5°С, но прежде, чем опалубка примерзнет к бетону.

Для замедления процесса остывания наружных слоев бетона поверхности его после распалубливания укрывают, если разность температур бетона и наружного воздуха для конструкций с модулем поверхности до 5 составляет 20°С, 5 и более — выше 30°С.

Электротермообработка легких бетонов на пористых заполнителях в монолитных конструкциях обеспечивает получение заданной прочности при более коротких режимах, чем тяжелых бетонов. Эффективность электротермообработки легких бетонов тем выше, чем меньше их объемная масса.

Скорость подъема температуры легких бетонов с объемной массой до 1500 кг/м3 может быть увеличена на 30% по сравнению с приведенными выше данными для тяжелого бетона, температура изотермического прогрева — на 10°С выше, чем указано в табл. 12, продолжительность изотермического прогрева может быть принята по графикам нарастания прочности.

Режимы электротермообработки легких бетонов с объемной массой более 1500 кг/м3 должны быть примерно такими же, как для тяжелых бетонов.

Изотермический прогрев конструкций из легких бетонов с модулем поверхности менее 8 можно прекращать при достижении бетоном 40—50% проектной прочности, так как в связи с постоянной теплопроводностью их остывание происходит замедленно и они к концу остывания приобретают 70—80% проектной прочности.

При электротермообработке бетона неопалубленные поверхности конструкций и изделий защищают от испарения воды, тщательно укрыв их пароизоляционными материалами (полимерная пленка, прорезиненная ткань, рубероид и др.) и устроив поверх них теплоизоляцию (в случае необходимости).

Электродный прогрев бетона. При этом способе ток в бетон вводят через электроды, располагаемые внутри или на поверхности бетона. Соседние или противоположные электроды соединяют с проводами разных фаз, в результате чего между электродами в бетоне возникает электрическое поле.

С помощью электродов бетон прогревают при пониженных (50—127 В) или повышенных (220—380 В) напряжениях.

Электропрогрев армированных конструкций производят при напряжениях не более 127 В, неармированных — более 127 В.

Применяемые при электропрогреве электроды подразделяются на пластинчатые, полосовые, стержневые и струнные.

Пластинчатые электроды располагают снаружи бетона на двух противоположных плоскостях конструкции, расстояние между которыми не превышает 40 см. Пластинчатые электроды представляют собой пластины из кровельной стали, которые крепят к деревянной опалубке, или стальные щиты опалубки, закрывающие целиком противоположные плоскости по меньшей стороне (толщине) конструкции или изделия.

Эти электроды применяют для прогрева неармированных конструкций, а также конструкций с негустой арматурой — колонн, балок, прогонов прямоугольного сечения, стен, перегородок.

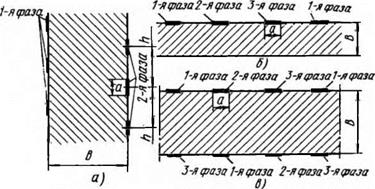

Полосовые электроды располагают снаружи бетона. Их изготовляют из полосовой или кровельной стали шириной а— = 2—5 см (рис. 73) и крепят к деревянной опалубке.

Полосовые электроды с двусторонним расположением для сквозного прогрева бетона (рис. 73, а) применяют вместо пластинчатых с целью экономии металла электродов.

Полосовые электроды для периферийного прогрева конструкций размещают снаружи бетона (рис. 73, б ив). Электрический ток проходит между соседними разноименными электродами, главным образом в периферийном слое бетона, толщина которого со-

|

Рис. 73. Схема размещения полосовых электродов при прогреве: а — двустороннем сквозном, б — одностороннем периферийном, в — двустороннем периферийном |

ставляет около половины расстояния между соседними электродами.

Периферийный прогрев конструкций толщиной В менее 30— 40 см, как правило, осуществляют полосовыми электродами с односторонним расположением при негустой арматуре. Он особенно эффективен для конструкций, бетонируемых на бетонном или грунтовом основании, доступ к которым открыт только сверху, — полов, бетонных подготовок, бетонных или железобетонных покрытий, площадок, а также перекрытий. В этом случае полосовые электроды крепят к нижней поверхности инвентарных деревянных щитов, укладываемых на верхнюю поверхность конструкции по мере бетонирования.

Периферийный прогрев конструкций толщиной от 30 до 80 см осуществляют полосовыми электродами с двусторонним размещением, а более массивных — с размещением на всех поверхностях конструкций. Периферийный прогрев с двусторонним размещением полосовых электродов используют при бетонировании ленточных фундаментов, колонн, балок, прогонов, перекрытий толщиной более 30—40 см.

Стержневые электроды представляют собой короткие

прутки из арматурной стали диаметром 6—10 мм, вставляемые в тело бетона перпендикулярно поверхности конструкции. Электроды устанавливают в бетон со стороны открытой поверхности или в отверстия, просверленные в опалубке конструкции. Концы их выступают на 10—15 см из опалубки, к ним присоединяют провода.

Стержневые электроды применяют для прогрева любых конструкций, однако следует учитывать, что электроды остаются в бетоне после прогрева, в связи с чем металл безвозвратно затрачивается на электроды. К стержневым относятся и так называемые плавающие электроды— стальные прутки диаметром 6—12 мм, вставляемые в бетон на глубину 3—4 см сразу после его укладки. Их применяют глазным образом при прогреве полов, плит и периферийном прогреве верхних, не имеющих опалубки поверхностей массивных конструкций.

Стержневые электроды применяют для прогрева любых конструкций, однако следует учитывать, что электроды остаются в бетоне после прогрева, в связи с чем металл безвозвратно затрачивается на электроды. К стержневым относятся и так называемые плавающие электроды— стальные прутки диаметром 6—12 мм, вставляемые в бетон на глубину 3—4 см сразу после его укладки. Их применяют глазным образом при прогреве полов, плит и периферийном прогреве верхних, не имеющих опалубки поверхностей массивных конструкций.

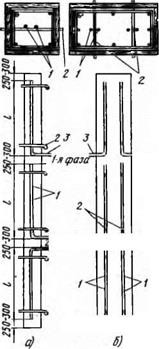

Струнные электроды 1 (рис. 74) изготовляют из арматурной стали диаметром 6—10 мм. Устанавливают их в конструкцию перед бетонированием параллельно продольной оси отдельными звеньями длиной /=2,5ч-3,5 м, концы 3 загибают под прямым углом, выводят наружу и подключают к разным фазам электрической цепи. При прохождении тока между электродами разных фаз бетон нагревается.

Струнные электроды применяют для прогрева монолитных конструкций и сборных изделий, длина которых во много раз больше размеров их поперечного сечения (колонны, балки, прогоны, сваи, столбчатые фундаментные опоры).

Электроды независимо от их вида должны обеспечивать равномерность прогрева элемента и получение во всех его точках одинаковой прочности, поэтому перегрев бетона вблизи электрода нежелателен. Во избежание перегрева расстояния между электродами должны быть не менее 20—25 см при напряжении до 65 В и 30—40 см при более высоких напряжениях (до 106 В).

Опасность местных перегревов уменьшают, применяя групповой способ размещения электродов, при котором в каждую фазу

питающей сети включают не один, а группу электродов (рис. 75). Способ расстановки электродов и расстояние между ними задают проектом.

При установке электродов нельзя допускать их смещения и соприкосновения с арматурой, так как, если с арматурой соприкоснутся два электрода разных фаз, произойдет короткое замыкание.

Для обеспечения равномерного прогрева необходимо соблюдать осторожность во время выгрузки и укладки бетонной смеси, чтобы не сместить электроды с первоначального положения и не допустить соприкосновения с арматурой.

Для обеспечения равномерного прогрева необходимо соблюдать осторожность во время выгрузки и укладки бетонной смеси, чтобы не сместить электроды с первоначального положения и не допустить соприкосновения с арматурой.

Слой бетона между электродами и арматурой при напряжении в начале прогрева 52; 65; 87; 106 и 220 В должен быть соответственно не менее 5; 7; 10;

15 и 50 см. При уменьшении толщины этого слоя неизбежен местный перегрев бетона. В случае невозможности выдержать указанные расстояния необходимо ближайшие к арматуре участки электродов (10—15 см) изолировать.

Рабочие швы при бетонировании размещают так, чтобы расстояние от шва до ряда электродов не превышало 100 мм.

Открытые поверхности по окончании бетонирования и установки электродов укрывают утепляющими материалами. Прогревать бетон с неукрытыми поверхностями не допускается.

В конструкциях с модулем поверхности менее 6, выдерживаемых способом термоса, электропрогреву подвергают лишь внешние периферийные слои, что ускоряет твердение бетона и предотвращает преждевременное его охлаждение в наружных слоях. Электроды укладывают на поверхность или втапливают в наружные слои бетона. Для уменьшения теплопотерь открытые поверхности бетона утепляют. Расстояние между электродами в углах конструкции должно быть 200—250 мм, на остальных участках — 300— 350 мм. Предельная температура нагревания бетона — не выше 40°С. Продолжительность и режим прогрева устанавливает лаборатория.

Элсктрообогрев бетона. Обогрев инфракрасными лучам и. Сущность метода заключается в передаче бетону тепла в виде лучистой энергии, чем достигается ускоренное его твердение. Теплоносителем являются инфракрасные лучи, которые представляют собой электромагнитные волны, испускаемые нагретыми телами и передающие тепло бетону.

В качестве источника инфракрасных лучей используют работающие от общей электросети металлические трубчатые электрические нагреватели (ТЭНы) и стержневые карборундовые излучатели. ТЭНы состоят из стальной, медной или латунной трубки диаметром от 9 до 18 мм, по оси которой расположена нихромовая спираль. Пространство между спиралью и стенками трубки заполнено периклазом — кристаллической окисью магния. Различные типы ТЭНов нагреваются от 300 до 600°С. Карборундовые излучатели представляют собой стержень из карбида кремния диаметром от 6 до 50 мм и длиной от 0,3 до 1 м. Рабочая температура излучателей равна 1300—1500°С.

Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют инфракрасную установку. Конструктивно установка представляет собой сферические или трапецеидальные отражатели, во внутренней полости которых размещаются излучатели с поддерживающими устройствами.

Сферические отражатели применяют при необходимости передачи энергии излучением на расстояние до 3 м, а трапецеидальные— до 1 м. Регулируя мощность генераторов инфракрасных лучей и их расстояние от поверхности обогреваемого бетона, можно изменять интенсивность нагрева бетона, температуру изотермического прогрева, а также интенсивность охлаждения бетона к концу тепловой обработки. Данный метод отличается простотой по сравнению с электродным способом прогрева.

Прогрев инфракрасными лучами можно применять в следующих случаях:

при изготовлении тонкостенных (толщиной не более 25 см) сборных железобетонных конструкций и заделке стыков между ними;

для ускорения твердения замоноличивающего (штрабного) бетона при установке в зимних условиях металлических закладных частей и анкерных устройств;

при подготовке блоков к бетонированию (прогрев промерзших углов и поверхностей); при возведении высоких, незначительной толщины, насыщенных арматурой конструкций.

При прогреве инфракрасными лучами следует тщательно защищать прогреваемый бетон от испарения из него влаги.

Контактный электрообогрев. При контактном электрообогреве осуществляется непосредственная теплопередача от греющих поверхностей к прогреваемому бетону.

Наиболее целесообразно применение контактного электрообогрева при изготовлении конструкций с модулем поверхности более 6 и развитой поверхностью, возводимых в греющих подъемно-переставной и разборно-щитовой инвентарных опалубках. Конструкция греющей опалубки или термоформы (из листовой стали, водостойкой фанеры) должна предусматривать размещение на ней нагревательного элемента и эффективной теплоизоляции (минеральная вата, шлаковата).

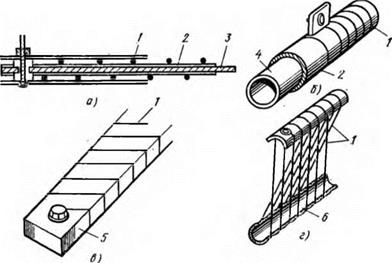

Электрообогрев может выполняться с помощью нагревателей: проволочных, греющих кабелей и проводов, стержневых, трубчатых (ТЭНы), коаксиальных, трубчато-стержневых и уголковостержневых, индукционных, сетчатых, пластинчатых.

|

Рис. 76. Проволочные нагреватели: а — плоский, 6 — круглый, в—стержневой, г — со свободно висящей проволокой; / — проволочный нагреватель, 2—асбест тонколистовой на жидком стекле, 3—асбестоцемеитиый лист (жесткий), 4 — газовая труба, 5 — тонколистовой асбест (жесткий), 6—асбест листовой из трубы (жесткий) |

Проволочные нагревательные элементы выполняются из проволоки с повышенным омическим сопротивлением (типа нихром).

Проволока диаметром 0,8—3 мм наматывается на каркас из изоляционного материала, например на асбестоцементный лист 3, и изолируется, например тонколистовым асбестом 2 (рис. 76).

В качестве греющих кабелей (рис. 77) применяют электрические кабели КСОП или КВМС. Они состоят из константановой жилы диаметром 0,7—0,8 мм, термостойкой изоляции и металлического защитного чулка. Кабель 1 крепят непосредственно к металлическому щиту греющей опалубки или термоформы и изолируют сверху асбестом 3, минеральной ватой 4 и фанерой 5.

Греющие провода со стальной или алюминиевой жилой диаметром 1—2,5 мм прикрепляют к арматурному каркасу или элементам опалубки. Провода должны находиться в бетоне на равных расстояниях один от другого в пределах 10—30 см. Греющие провода укладывают в виде прямолинейных или спиральных нитей. Греющие провода не должны прикасаться к опалубке.

Стержневые электронагреватели изготовляют ‘ из стержневой арматурной стали диаметром не менее 8 мм.

Нагревательные элементы зигзагообразной формы крепят с помощью кронштейнов из диэлектрика к опалубке. Расстояние между нагревателем и опалубкой должно составлять 30—50 мм.

Коаксиальный нагреватель состоит из двух труб, расположенных одна в другой, или наружной трубы и внутреннего стержня, сваренных у одного из торцов. Ток в них идет в разных направлениях.

|

Рис. 77. Греющие кабели: 1 — кабель типа КСОП, 2 — клеммная колодка, 3 — лист асбеста, 4—* минеральная вата, 5 — лист фанеры |

Коаксиальные нагреватели крепятся к металлу опалубки с помощью изолированных кронштейнов на расстоянии 20—30 мм от нагреваемой поверхности.

Разновидностью коаксиальных нагревателей являются нагреватели трубчато-стержневые и уголково-стержневые, сетчатые и пластинчатые.

Отдельные коаксиальные, трубчато-стержневые и уголковостержневые нагревательные элементы соединяются между собой, например, последовательно, образуя зигзагообразный нагреватель.

Индукционный нагреватель состоит из обмотки, которая выполнена из голого или изолированного провода, образующего замкнутый магнитопровод с металлом стальной опалубки или арматурой. Голый провод изолируют от замыкания на металлическую опалубку, например асбестовым шнуром.

Применение нагревателей определенного типа обусловливается конструктивными и технологическими особенностями прогреваемой конструкции.

Проволочные нагреватели используют главным образом в построечных условиях. Стержневые, трубчатые (ТЭНы), коаксиальные, трубчато-стержневые, уголково-стержневые и индуктивные нагреватели применяют преимущественно на заводах сборного железобетона.

Греющие провода применяют для прогрева монолитных конструкций и стыков. Греющие кабели, сетчатые и пластинчатые нагреватели используют как в построечных, так и в заводских условиях.

Индукционный нагрев. При индукционном нагреве энергия переменного магнитного поля преобразуется в арматуре или стальной опалубке в тепловую и передается бетону.

![]()

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонны, ригели, балки, прогоны, элементы рамных конструкций, отдельные опоры, а также замоноличивание стыков каркасных конструкций.

Индукционный нагрев позволяет вести термообработку бетона железобетонных каркасных конструкций: колонны, ригели, балки, прогоны, элементы рамных конструкций, отдельные опоры, а также замоноличивание стыков каркасных конструкций.

При индукционном нагреве по наружной поверхности опалубки элемента 1, например колонны, укладывается последовательными витками изолированный провод — индуктор 3 (рис. 78). При пропускании через индуктор переменного тока вокруг него создается переменное электромагнитное поле, индуцирующее в стальной арматуре и опалубке (из стали) токи, нагревающие сталь, а от нее за счет теплопроводности и бетон.

![]()

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженных напряжениях (36—120 В).

Шаг и количество витков провода определяют расчетом, в соответствии с которым изготовляют шаблоны с пазами для укладки витков индуктора. Предварительный прогрев арматуры 2 не требуется. По условиям техники безопасности нагрев ведут при пониженных напряжениях (36—120 В).

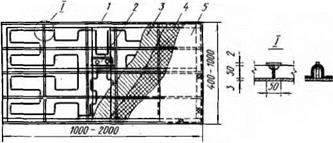

Электротермообработка бетона при замо — ноличивании стыков. Для электротермообработки бетона при замоноличивании стыков может быть использован прогрев — электродный, индукционный, инфракрасный, с помощью греющей опалубки.

При температуре окружающего воздуха не ниже —20°С можно укладывать бетонную (растворную) смесь с добавкой нитрита натрия на неотогретые стыки колонн в стаканах фундаментов, стыки стеновых панелей и др., втапливая в нее стержневые электроды 3 и в дальнейшем подключая напряжение (рис. 79).

Неопалубленную верхнюю поверхность подливки укрывают пароизоляционным материалом 4 и утепляют теплоизоляционным материалом 2.

Вертикальные стыки прямоугольного сечения между стеновыми панелями бетонируют без предварительного отогрева стыкуемых элементов с электропрогревом бетона пластинчатыми электродами, нашитыми на рабочую поверхность щитов деревянной опалубки.

Горизонтальные стыки прямоугольного сечения между плитами покрытий и перекрытий бетонируют без предварительного ото-

і ргііа промороженных стыкуемых элементов, применяя периферийный электропрогрев бетона с использованием полосовых электродов.

|

Для предварительного отогрева стыкуемых элементов, а также для термообработки бетона после замоноличивания стыка применяют греющую опалубку с вмонтированными проволочными или

Рис. 79. Электропрогрев бетона стыков колонн с фундамен-

тами стаканного типа (а) и стеновых панелей в пазах опор-

ных плит (б):

/ — бетон заделки, 2 — утеплитель, 3 — стержневые электроды, 4 —

пароизоляция; в—расстояние между разноименными электродами

трубчатыми электронагревателями (ТЭНами), а также инфракрасные излучатели.

При применении индукционного нагрева для термообработки бетона при замоноличивании стыков сначала предварительно прогревают стыкуемые элементы до температуры в полости стыка не ниже 5°С. Для этого включают индуктор на режим разогрева за 2—3 ч до замоноличивания.