МЕХАНИЧЕСКАЯ ОБРАБОТКА АРМАТУРНОЙ СТАЛИ

Механическая обработка арматурной стали включает в себя размотку, правку, отмеривание и резку стали, гнутье отдельных стержней и сеток, изготовление монтажных (подъемных) петель.

§ 9. Заготовка арматурной стали,

поставляемой в мотках

Арматурную сталь диаметром от 3 до 12 мм классов В-1, Вр-1, A-І, А-П и А-Ш, поставляемую в’мотках (бухтах), заготавливают на правильно-отрезных установках и автоматах.

Точность длины арматурных стержней должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Отклонения от прямолинейности стержней на 1 м длины не должны превышать 3 мм для стержней диаметром до 10 мм и 6 мм—диаметром 10 мм и более.

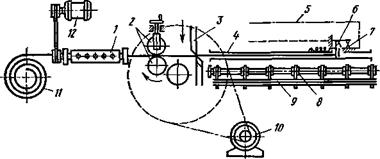

Установка СМЖ-357 для правки и резки арматурной стали из мотков (рис. 10) состоит из правильно-отрезного станка 4, приемно-ебрасывающего 2 и размоточного 6 устройств, ограждения 5 с приспособлением для заправки, электрооборудования 3 и сборника I арматуры.

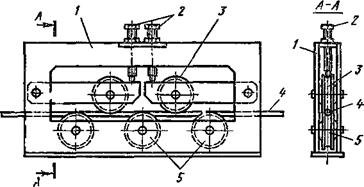

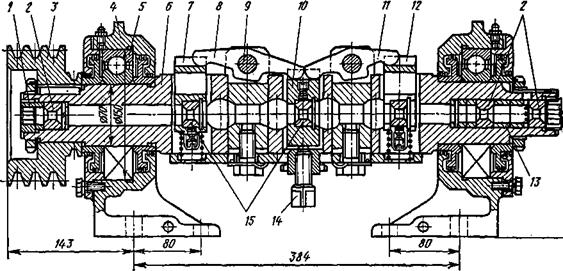

Установка позволяет точно отмеривать стержни и править как гладкую, так и сталь периодического профиля. Длина приемно — сбрасывающего устройства установки 6 м. Для получения стержней большей длины применяют дополнительные секции этого устройства длиной по 2 мм. Установка имеет четыре скорости подачи арматуры и позволяет править гладкую арматуру диаметром 4..Л 0 мм и периодического профиля диаметром 6…8 мм. Основным механизмом станка 4 является правильный барабан (рис. 11) с валом 6, вращающийся в подшипниках 5- Подшипники установлены в корпусах 4, закрепленных на станке. На концах барабана по оси переставными втулками 13 и гайкой 1 закреплены неподвижные фильеры 2 (со стороны выхода — одна, со стороны входа — две). В средней части барабана в стаканах 7, 109 12 установлены регулируемые фильеры 15. Стаканы смещаются в радиальном направлении с помощью рычагов 8 и И, валика 9 и регулируемого винта 14. Барабан настраивают одним винтом 14.

Принципиальная схема действия правильно-отрезного станка к установке СМЖ-357 показана на рис. 12. Проволока сматывается с бухты 11 и выправляется в правйльном барабане U приводимом во вращение электродвигателем 12. Подается проволока тянущими роликами 2, а режется гильотинными ножами 3. Тянущие ролики и ножи приводятся в действие от электродвигателя 10. Проволока поступает в приемно-сбрасывающее устройство 4 и, упираясь в конечный выключатель 6, замыкает контакты 7 цепи привода ножей 3. Ножи отрезают пруток, который сбрасывается в сборник 8 арматуры. Нарезанные прутки 9 вручную переносят и укладывают на стеллаж, который располагается в 2…3 м от станка.

Правильно-отрезной автомат ИВ 6118 с рычажным резом включает в себя аналогичные с установкой СМЖ-357 правильный барабан и приемно-сбрасывающее устройство и предназначен для правки круглой стали диаметром от 3 до 6,3 мм и резки ее на мерную длину от 1 до 6 м. По требованию потребителя станки поставляют с приємно — сбрасывающим устройством, позволяющим отрезать стержни увеличенной длины (до 9 м), а также отрезать короткие прутки длиной от 100 до 1000 мм. Для этого планку приемно-сбрасывающего устройства откидывают и на открытый направляющий паз надевают скобу с упором. Скобу устанавливают на определенном расстоянии от отрезной втулки.

Правильно-отрезной автомат ИВ 6118 с рычажным резом включает в себя аналогичные с установкой СМЖ-357 правильный барабан и приемно-сбрасывающее устройство и предназначен для правки круглой стали диаметром от 3 до 6,3 мм и резки ее на мерную длину от 1 до 6 м. По требованию потребителя станки поставляют с приємно — сбрасывающим устройством, позволяющим отрезать стержни увеличенной длины (до 9 м), а также отрезать короткие прутки длиной от 100 до 1000 мм. Для этого планку приемно-сбрасывающего устройства откидывают и на открытый направляющий паз надевают скобу с упором. Скобу устанавливают на определенном расстоянии от отрезной втулки.

Стержень упирается в упор и отрезается ножом, тянущие ролики в это время пробуксовывают.

Станок ИВ 6118 надежен и удобен в эксплуатации, он обеспечивает высокую точность отмеривания прутков. Фильеры срабатываются, особенно при правке холоднотянутой проволоки периодического профиля класса Вр-1.

Правйльно-отрезной станок И-6122 предназначен для правки круглой арматурной стали диаметром от 6 До 16 мм и периодического профиля диаметром от 6 до 12 мм, поставляемой в Мотках. Благодаря увеличению массы

|

|

|

/ — гайка. 2, 16 — неподвижные и регулируемые фильеры, 3 — шкив, 4 — корпус подшипника, 5 — подшипник, 6 — полый вал, 7, 10, 12 — стаканы для регулируемого фильера, 8,11 — рычаги, 0 — валик рычага, /3 —втулка, 14 — винт

правильного барабана и других механизмов станка обеспечивается его надежная и стабильная работа при правке арматурной стали периодического профиля А-Ш диаметром до 12 мм. Фильеры этого станка также изготовляют из недостаточно твердой инструментальной стали, и они быстро срабатываются, особенно при правке арматурной стали периодического профиля. На ряде передовых предприятий на правильно-отрезных станках применяют победитовые фильеры, срок эксплуатации которых в десятки раз продолжительнее. Благодаря сокращению простоев производительность повышается на 20…30%.

|

Рис. 12. Принципиальная схема действия правильно-отрезного станка: J — правйльный барабан, 2 — тянущие ролики, 3 — ножи, 4 — приемно-сбрасываклцее устройство, 5 — электропитание привода ножей, € — конечный выключатель, 7 — контакт, 8 — сборник арматуры, 9 — нарезанный пруток (арматура), 10, 12 — электродвигатели, 11 — бухта арматурной стали |

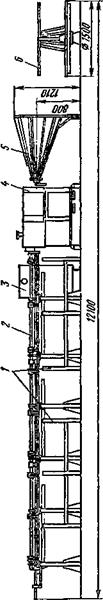

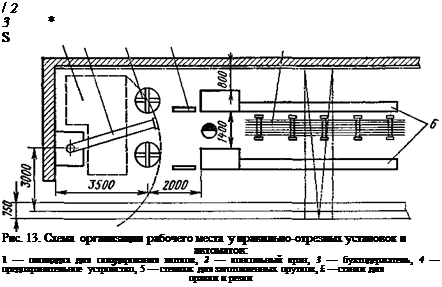

Рабочее место при заготовке стержней из мотков рекомендуется организовать в соответствии с рис. 13. Его следует оборудовать консольным краном грузоподъемностью до 1,5 т, универсальным одноместным размоточным устройством для мотков массой до 1 т или двухместным устройством для мотков массой до 100 кг, предохранительными устройствами.

Технологический процесс заготовки арматурных стержней на правильно-отрезных установках и автоматах включает в себя подготовку станка к переработке стержней требуемого диаметра и длины; установку мотка на размоточное устройство или бухто- держатель и заправку конца арматуры в станок; пуск станка.

При заправке конец арматуры длиной 1…1,5 м выпрямляют вручную, протаскивают через правйльный барабан с ослабленными фильерами, т. е. установленными по оси барабана с помощью регулировочного винта 14 (см. рис. 11). Затем с помощью винта 14 смещают фильеры 15 в стаканах 7, 10 и 12 в радиальном направлении относительно оси барабана. Крайние фильеры 2 установлены строго по оси отверстия, с тем чтобы оси выпрямленного стержня и барабана совпадали.

После включения станка и отрезания нескольких стержней станок останавливают и проверяют качество правки и точность отмеривания. При необходимости подтягивают фильеры для получения прямого, выправленного стержня, а также перестанавливают или немного смещают упор с конечным выключателем для корректирования длины стержня.

|

Станок автоматически останавливается после того, как израсходуется весь моток арматурной стали.

Для удаления металлической пыли и окалины, образующихся при правке и чистке арматуры, необходимо подключать правйль — ный барабан к системе отсасывающей вентиляции.

Схема организации рабочего места у правильно-отрезных установок и автоматов была приведена на рис. 13. Если станки удалены от стены здания, то применяют консольный кран или подают мотки арматурной стали электроталью либо другими средствами внутрицехового транспорта. Если склад арматуры находится сзади торцовой стены, то в стене пробивают отверстия и бухтодержатели выносят на территорию склада. В стене должны быть окно, сквозь которое оператор может наблюдать за размоткой мотка проволоки, и дверь, чтобы при необходимости оператор мог быстро подойти к бухто держателю. Такая компоновка оборудования на рабочем месте улучшает условия труда благодаря выносу за стену вращающихся бухтодержателей и сокращает транспортную операцию.

Чтобы предохранить работающего от возможных ударов концом проволочной арматуры по окончании разматывания бухты, между станком и бухтодержателем устанавливают специальное предохранительное защитное устройство.

Для удобства обслуживания нескольких станков одним рабочим однотипные правильно-отрезные станки иногда устанавливают зеркально один к другому. В этом случае рабочему не требуется обходить вокруг приемно-отмеривающего устройства одного станка, чтобы подойти к другому. Если витки в мотках перепутаны, то рабочему нужно быстрее отключить любой из станков.

|

Рнс. 14. Многороликовое правильное устройство СМЖ-288-2А: I — корпус, 2 — регулировочные болты, 3 — прижимный ролик, 4 — стержень, 5 — иижнне ролики |

После окончания смены станки следует протирать от пыли и окалины, рабочее место убирать, обрезки проволоки и скрутки мотков складывать в ящик для металлолома.

Многороликовые правильные устройства СМЖ-288-2А (рис. 14) применяют для правки арматурной стали диаметром от 3 до 8 мм, поставляемой в мотках. Устройства состоят в основном из двух блоков, установленных по оси выпрямляемого стержня под прямым углом один к другому. Каждый блок состоит из нечетного числа, т. е. 5 или 7 роликов, соответственно 2 или 3 из которых можно перемещать с помощью болтов в сторону стержня и зажимать его. При протягивании стержень огибает прилегающие участки роликов в первом из блоков в одной плоскости, а в следующем блоке—в перпендикулярной плоскости и выпрямляется. Если прямолинейность стержня не достигается, то болты прижимных роликов дополнительно подкручивают, зажимая стержень сильнее. Необходимое для протягивания стержня в роликах усилие возрастает, и стержень лучше выпрямляется. Качество правки на многороликовых устройствах ниже, чем на правильно-отрезных станках, особенно при правке стержней диаметром 6…8 мм. Такие устройства применяют для заготовки коротких стержней, а также для правки стержней диаметром 4…5 мм и непрерывной подачи стержней под электроды сварочных машин. Такие устройства позволяют снизить трудоем

кость, так как совмещены процессы правки, резки и изготовления сеток.

Многороликовые правйльные устройства необходимо периодически проверять, ежедневно очищать от окалины и смазывать трущиеся поверхности.