Резка и гибка арматурных стержней и сеток

Арматурные стержни диаметром от 10 до 40 мм из стали классов A-І, А-И, A-III, A-IV, A-V, Ат-IV, At-V и At-VI, поставляемой в прутках, режут на приводных станках, механизированных ручных ножницах, а также комбинироманных пресс-ножницах, на которых заготавливают также уголки, пластины и другие прокатные детали.

Перед резкой чистка и правка стержней не требуется. Оборудование для механизированного и автоматизированного выполнения этих операций не выпускают. Для полного исключения трудоемких ручных операций необходимо принимать меры, чтобы при транспортировании, складировании, хранении и переработке предохранять стержневую арматуру от искривления, коррозии и загрязнений. При необходимости стержни можно очищать от ржавчины и загрязнений стальными щетками, а править на приводных станках для гибки арматуры.

Стержневая арматурная сталь поступает с металлургических заводов в прутках длиной от 6 до 12 м и ее приходится разрезать на более короткие стержни в соответствии со спецификацией арматуры железобетонных конструкций. Для армирования массовых железобетонных изделий типа обычных и предварительно напряженных плит покрытий и перекрытий, стеновых панелей с большим объемом стержневой арматуры одинаковой длины, диаметра и класса металлургические заводы могут поставлять эти стержни в мерных длинах, не требующих резки. Помимо снижения трудовых затрат на переработку стали исключение операции резки позволяет сократить до минимума количество отходов стержневой арматуры. Массовые стержни длиной от 1 до 5 м можно также нарезать из мерных стержней, заказываемых на металлургическом заводе, длиной от 6 до 12 м, кратной длине заготовки.

Длина арматурных стержней, заготовляемых из прутковой стали, должна соответствовать требованиям ГОСТ 10922—75, предъявляемым к предельным отклонениям габаритов арматурных изделий. Заготовленные стержни должны быть прямыми, без заусениц и загибов по концам. Отклонения от прямолинейности стержней на 1 м не должны превышать 6 мм.

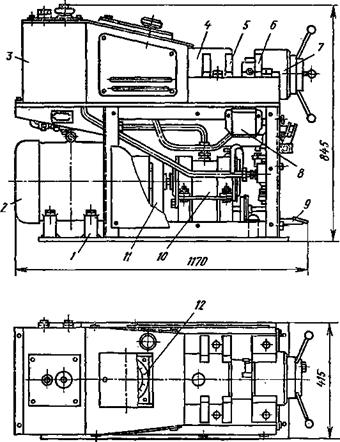

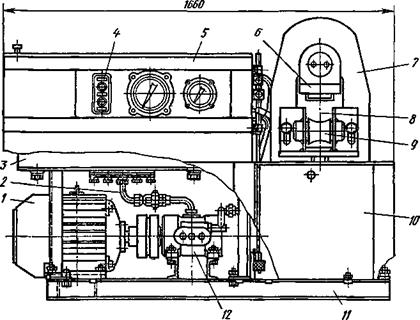

Станки для резки арматуры по принципу работы можно разделить на две группы: с механическим приводом СМЖ-172А,

СМЖ-322, с гидравлическим приводом СМЖ-133, СМЖ’175 и СМЖ-214.

|

|

Механические станки отличаются более высокой производительностью благодаря непрерывному циклу действия. Однако эти станки неудобны в технологических линиях, так как медленно останавливаются после единичного реза арматуры. Производительность гидравлических станков ниже, но они позволяют производить единичные резы арматуры. Существенный недостаток гидравлических станков — утечка масла из гидроцилиндров.

Станок СМЖ-172А (рис. 15) с электромеханическим приводом мощностью 3 кВт наиболее распространен в арматурных цехах ц на стройплощадках. Этот станок предназначен для резки арматурной стали класса A-І диаметром до 40 мм и класса А-Ш диаметром до 25 мм.

Станок состоит из станины б, установленной на салазках 7, электродвигателя 1, приводных валов 2 и 8, коленчатого вала 3, подвижного 4 и неподвижного 5 ножей. Арматурную сталь режут при поступательно-возвратном движении ножа 4, соединенного маховиком с коленчатым валом 3. Коленчатый вал приводится во вращение электродвигателем 1 через приводные валы 8 и 2 и систему передач. Число ходов ножа в минуту равно 33.

К недостаткам этого станка относится недостаточная прочность кулисы, корпуса и ножей, не позволяющих резать основную стержневую арматуру заводов железобетонных изделий класса А-Ш диаметром до 40 мм.

Станок СМЖ-322 с электромеханическим приводом мощностью 3,5 кВт наиболее эффективен по прочности и производительности. Этот станок позволяет резать арматурную сталь диаметром до 40 мм всех марок и классов, применяемых на заводах

железобетонных изделий. Подвижный нож в этом станке также совершает возвратно-поступательное движение от коленчатого вала. Число ходов ножа в минуту равно 39.

Станок СМЖ-133 (рис. 16) с гидравлическим приводом применяют для резки стержней диаметром до 40 мм класса A-III. Мощность станка 5,5 кВт. Горизонтальный подвижный нож 5 снабжен гидравлическим приводом. Держатель подвижного ножа соединен с поршнем гидроцилиндра 4. Положение неподвижного ножа 6 регулируют винтовым устройством 7. Это позволяет резать арматурную сталь различных диаметров при наименьшем ходе поршня. Станок удобен и надежен при эксплуатации в технологических линиях по безотходной сварке и мерному раскрою

|

Рис. 16. Станок СМЖ-133: 1 — рама, 2 — электродвигатель, 3 — масляный бак* 4 — гидроцнлиндр, 5, 6 — подвижный и неподвижный ножи* 7 — устройство для регулирования зазора между ножами, в —гидрораспределитель, $ — педаль, /0 —насос гидравлической системы, tt — упругая муфта, 12 — манометр |

стержневой арматуры. Однако при заготовке относительно • коротких стержней длиной до 2 м он сдерживает производительность линии из-за медленного хода ножа, которая равна 10…15 ходам в минуту.

Станок СМЖ-175 (рис. 17) позволяет резать арматурную сталь диаметром до 70 мм. Станок оборудован подвижным ниж-

|

Рис. 17. Станок СМЖ-175 для резки арматурной стали: / — электродвигатель, 2 — трубопровод гидравлического привода, 3 — масляный бак, 4 — пульт управления, 5 — кожух, 6 — держатель неподвижного ножа, 7 —корпус станка, в — отверстие для пропуска разрезаемого стержня, 9 — ролик для облегчения подачи стержня, 10— нижняя часть корпуса, 11 — рама, 12 — насос гидравлической системы |

ним ножом, перемещаемым от гидравлического привода в вертикальном направлении. Верхний неподвижный нож укреплен на корпусе станка в держателе 6. В нижней части 10 корпуса расположен цилиндр с поршнем, на выдвижном штоке которого крепят подвижный нож. Мощность станка 7,5 кВт, число ходов ножа в минуту 3…6.

Станок целесообразно применять в цехах, выпускающих параллельно с арматурными изделиями сборных железобетонных конструкций товарную арматуру для монолитного железобетона. Чтобы рационально использовать станок при резке арматуры диаметром до 25 мм, следует оснастить его широкими рольгангами, упором и прижимным приспособлением, позволяющими одновременно резать несколько стержней. Прижимное приспособле-

|

Класс |

Число стержней при диаметре стержней» мм |

Тип станков |

Класс |

Число стержней при диаметре стержней, мм |

|||||||||||

|

Тип станков |

стали |

стали |

|||||||||||||

|

10 |

16 |

25 |

32 |

36 |

40 |

10 |

16 |

25 |

32 |

36 |

40 |

||||

|

А-1 |

6 |

4 |

2 |

1 |

1 |

. |

А-1 |

8 |

5 |

3 |

2 |

1 |

1 |

||

|

СМЖ-172А |

А-И |

5 |

3 |

1 |

1 |

— |

— |

||||||||

|

A-III |

5 |

3 |

1 |

— |

— |

— |

A-І I |

6 |

4 |

2 |

1 |

1 |

1 |

||

|

А-1 А-П |

6 5 |

4 3 |

2 2 |

1 1 |

1 1 |

1 1 |

СМЖ-175 |

А-Ш |

6 |

4 |

2 |

1 |

1 |

1 |

|

|

СМЖ-322, СМЖ-133 |

A-І II A-IV, At-IV |

5 5 |

3 3 |

2 1 |

1 1 |

1 |

1 |

A-IV, At-IV |

6 |

3 |

1 |

1 |

1 |

1 |

|

|

A-V, |

5 |

3 |

1 |

— |

— |

A-V, |

6 |

3 |

1 |

1 |

1 |

1 |

|||

|

At-V |

At-V |

|

Таблица 9. Допускаемое максимальное число одновременно разрезаемых прутков |

ние позволяет резать стержни под прямым углом к их продольной оси без отгибов кондов. Поэтому таким приспособлением целесообразно оснащать и другие станки.

В зависимости от технической характеристики приводного станка, ширины ножей, а также класса и диаметра арматурной стали можно одновременно резать стержни в соответствии с табл. 9.

|

|

Ручные механизированные ножницы СМЖ-214 предназначены для вырезки окон в сетке или резки отдельных стержней диаметром до 12 мм класса A-І и диаметром др 10 мм

класса А-III. Мощность электродвигателя 2,2 кВт. Этот станок оснащен насосной станцией, смонтированной на тележке и соединенной гибким шлангом с режущей головкой. Масса режущей головки 5,5 кг.

![]()

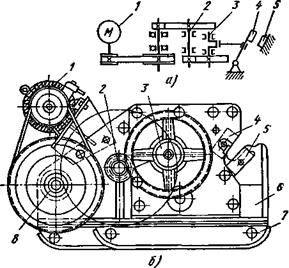

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Комбинированные пресс — ножницы СМЖ-229 (рис. 18) предназначены для резки сортового и фасонного проката (швеллерного, углового, круглого, квадратного) и листа в арматурные цехах и мастерских заводов сборного железобетона. Механизм ножниц снабжен двумя парами ножей.

Ножи 13 предназначены для резки прокатных профилей и арматурных стержней больших диаметров, а ножи 12 — для резки листа и арматурных стержней малых диаметров.

Пресс-ножницы НР5222 применяют для резки профильной стали, полосовой и листовой для закладных деталей, а также пробивки отверстий.

Установки СМЖ-32 для сварки стержней в плети и мерной их резки на базе контактных стыковых машин МС-1602, МС-2008 целесообразно применять при заготовке арматуры для монолитного железобетона и значительных объемах работ для рационального ее раскроя, чтобы отходы не превышали 1 …2 %.

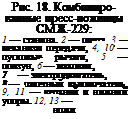

Рабочие места установок для безотходной заготовки арматурных стержней (рис. 19) оборудуют роликовыми столами и стеллажами.

Звено арматурщиков при работе на станках для резки арматурной стали обязано совершенствовать культуру производства, следить за чистотой и порядком на рабочих местах, расстановкой стеллажей, кондукторов и приспособлений для складирования и транспортирования арматурных сталей и нарезанных мерных заготовок. Обрезки стержней и отходы проволоки следует складывать в ящик с металлоломом. Проходы между станками и стеллажами нельзя перегораживать стержнями и пакетами арматуры и кондукторами для складирования заготовок.

В зависимости от диаметра перерезаемых арматурных стерж

ней устанавливают расстояния между кромками ножей, а в станке СМЖ-175, кроме того, между кромкой верхнего ножа до ролика (см. рис. 17).

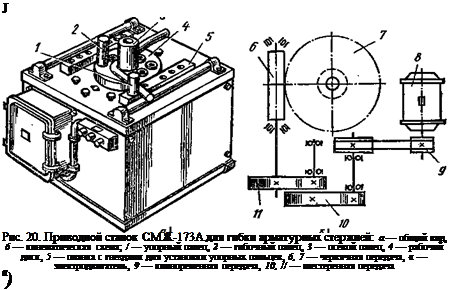

Приводные станки СМЖ-173А, СМЖ-179 применяют для гибки арматурных стержней. Принцип работы станков одинаков. В станке СМЖ-173А (рис. 20) осевой 3 и гибочный 2 пальцы устанавливают на рабочем диске 4 станка, и они могут вращаться

вместе с ним в правую и левую стороны. Упорный палец 1 неподвижно закрепляют на станине станка около рабочего диска 4. Стержень загибают вокруг осевого пальца, а упорный палец удерживает стержень от поворота. Рабочий диск начинает вращаться сразу же после включения электродвигателя 8, которым управляют от трехкнопочного выключателя, установленного на станке. Привод станка состоит из клиноременной 9, шестеренной 10, 11 и червячной 6, 7 передач.

На верхней плите станка предусмотрены два ролика для перемещения арматурных стержней и две планки для упорных пальцев, каждая с шестью отверстиями. На рабочем диске для перестановки гибочного пальца сделано восемь отверстий. Максимальный диаметр изгибаемого стержня из стали класса A-I — 40 мм, класса А-Ш — 32 мм. Чтобы приспособить станок для гибки стержней малых диаметров, вместо осевого пальца ставят вилки различных размеров, а одну из боковых планок заменяют упорной пластиной, закрепляемой в двух отверстиях.

Станок СМЖ-173А прост и надежен в эксплуатации, но отличается низкой производительностью, отсутствием автоматической остановки после поворота на заданный угол и автоматического возврата в исходное положение, недостаточной точностью гибки стержней. Этот станок целесообразно применять при небольшом объеме работы.

|

![]()

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

Станок СМЖ-179 отличается от станка СМЖ-173А тем, что оснащен автоматизированным управлением движения рабочего диска и фиксации задаваемого угла загиба механизмом отсчета.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

После укладки арматурного стержня нажимают пусковую кнопку или ножную педаль, приводящую в движение диск в требуемом направлении. По достижении стержнем заданного угла загиба движение диска автоматически прекращается.

![]()

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

После снятия с* диска согнутого арматурного стержня диск автоматически возвращается в исходное положение.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

Станок СМЖ-179 более мощный и предназначен для гибки стержневой арматуры диаметром до 90 мм. Его рекомендуется применять на заводах, изготовляющих арматурные каркасы для железобетона.

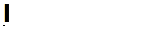

На рис. 21 приведена последовательность операций по гибке стержня рабочей арматуры за четыре приема. На стержне размечают места отгибов и при гибке его разметку переносят на мерную рейку станка,

принимая за нуль центр диска. Последующие стержни гнут без разметки, пользуясь отметками на рейке.

В железобетонных конструкциях следует преимущественно применять унифицированные монтажные петли, которые также изготовляют на станках СМЖ-173А и СМЖ-179. При изготовлении петель необходимо следить, чтобы оправка, вокруг которой изгибают стержень петли, была круглой и ее диаметр соответствовал проекту и превышал диаметр изгибаемого стержня не менее чем в три раза. При выполнении этого условия максимальные остаточные деформации при изгибе стержня петли в крайних от нейтральной оси ее точках не будут превышать нормируемых браковочных значений относительного удлинения этих арматурных сталей. Не следует гнуть монтажные петли в вилочных оправках с острыми и недостаточно закругленными гранями, создающими при изгибе стержня концентрированные сжимающие и растягивающие напряжения в петлях и остаточные деформации, превышающие нормы.

Рабочие места для гибки тяжелой арматуры оснащают роликовыми столами и конвейерами, часть из которых иногда выполняют приводными. По приводным роликовым конвейерам стержни поступают от станка для резки на роликовые столы. Перемещаясь по столам, стержни проходят операцию гибки и готовыми поступают на стеллаж.

Количество роликовых столов и конвейеров зависит от длины обрабатываемых стержней.

Для сокращения транспортных операций в условиях заводского цеха целесообразно резку и гибку арматуры объединить в один поток, применяя между станками для резки и гибки широкие сдвоенные роликовые столы. Применяют также поточную технологию, объединяющую стыковую сварку, резку и гнутье арматуры диаметром до 40 мм.

Резку сеток выполняют на следующем оборудовании.

Ножницы с пневмоприводом СМЖ-60, применяемые для резки сеток шириной до 3800 мм на автоматизированных линиях 2880-1 для изготовления сварных сеток на базе сварочной машины АТМС 14X75-7-1. Максимальный диаметр разрезаемых этими ножницами стержней из стали класса А-Ш — 8 мм.

Ножницы СМЖ-325 предназначены для резки сеток шириной до 800 мм и диаметром арматуры до 12 мм, устройство СМЖ-62— для резки сеток из арматуры диаметром от 3 до 8 мм.

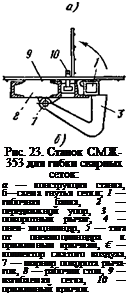

Станки СМЖ‘353, ПО-725, СМЖ-34 используют для гибки сварных арматурных сеток.

Готовые плоские сварные арматурные сетки гнут в следующих случаях:

когда по проектам железобетонных конструкций предусмотрено армирование гнутыми сетками;

когда требуются пространственные каркасы какого-либо фасонного типа;

когда трудоемкость изготовления объемного каркаса из плоской сетки существенно снижается по сравнению с изготовлением

этих арматурных изделий из плоских каркасов и стержней, свариваемых клещами, дуговой сваркой или соединяемых вязкой.

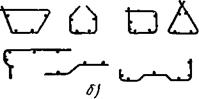

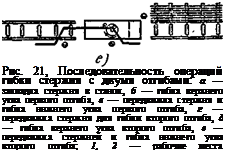

Возможные сечения гнутых сварных каркасов приведены на рис. 22.

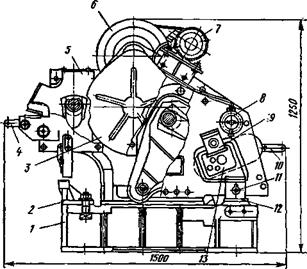

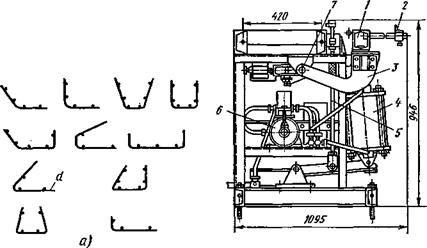

Универсальный станок СМЖ-353 (рис. 23) наиболее широко распространен на заводах ЖБИ для гибки сеток длиной от 3 до 9 м. Основная секция допускает гибку сеток длиной 3 м, для сеток длиной 6 м устанавливают дополнительную секцию, а для сеток длиной до 9 м — две дополнительные секции. По схеме действия это односторонний станок, по типу привода — пневматический.

Каждая секция состоит из рамы с рабочим столом 8, на который укладывают сетку перед гибкой; передвижного упора 2, гибочной балки 1, поворотных рычагов 3, вращающихся вокруг шарнира 7, прижимных крючков 10, соединенных тягами 5 с пневмоцилиндрами 4, коллектора сжатого воздуха 6.

Каждая секция состоит из рамы с рабочим столом 8, на который укладывают сетку перед гибкой; передвижного упора 2, гибочной балки 1, поворотных рычагов 3, вращающихся вокруг шарнира 7, прижимных крючков 10, соединенных тягами 5 с пневмоцилиндрами 4, коллектора сжатого воздуха 6.

|

Основная секция включает в себя также шкаф с электро-

|

Рис. 22. Примеры сечения гнутых сварных сеток: а — рекомендуемые, € — допускаемые. Расположение прямых продольных стержней показано условно |

оборудованием, пусковую аппаратуру, механизм регулирования угла загиба и переносный пульт управления. Для подачи сжатого воздуха в пневмоцилиндры и управления ими предусмотрены ресиверы, электровыключатели, пневмопереключатели и другая аппаратура.

Механизм регулирования угла загиба сетки состоит из двух конечных выключателей, срабатывающих от упоров, и лимбов с делениями. Каждый из конечных выключателей позволяет получать различный угол загиба.

Станком управляют от кнопочного поста или от ножных педалей, расположенных на переносной стойке пульта управления. Станок рассчитан на загиб сетки только на два угла. Любые другие углы отгиба можно получать после соответствующей переналадки механизма угла загиба путем поворота секторов, воздействующих на конечные выключатели.

Станок работает следующим образом. Сетку 9 укладывают на рабочий стол 8 так, чтобы она одной стороной была прижата к передвижному упору 2. Расстояние между упорами и линией гиба, проходящей вдоль крючков 10, равно ширине отгибаемой части сетки. Перемещая упоры 2, можно изменять эту ширину. Передвижные крючки 10 для прижима сетки можно устанавливать в зависимости от шага стержней сетки. Для предупреждения от смещения крючки закрепляют прижимными винтами в нижней части их основания. Гибочную балку с крючками монтируют в пазы рамы станка. Крючки снабжены захватом для продольных стержней. Смещая сетку вдоль станка, подводят стержни, подлежащие гнутью, под зевы крючков 10. После этого нажатием педали или кнопки подают воздух в пневмоцилиндры 4. Штоки пневмоцилиндров поворачивают гибочную балку 1, и сетка изгибается на заданный угол.

Процесс гнутья заканчивается автоматически при переключении подачи воздуха из нижней полости пневмоцилиндра в верхнюю. Команда на переключение подается конечным выключателем механизма регулирования угла загиба либо путем нажатия на педаль или кнопку. Изогнутая сетка сдвигается вдоль станка до вывода изогнутых стержней из-под зева крючков и снимается со станка.

При загибе сетки с двумя различными углами нажимают соответственно кнопки или педали, включающие в работу тот или иной конечный выключатель механизма регулирования угла отгиба. При этом загиб выполняют в два приема.

На станке можно изгибать сетку по замкнутому прямоугольному или трапецеидальному контуру. Для этого ее подвергают последовательному многократному изгибу. При настройке станка на требуемые углы загиба следует учитывать некоторый обратный ход сетки после возвращения гибочной балки в исходное положение, вызываемый упругими деформациями изогнутых стержней. Поэтому для загиба сетки на 180° на станке предусмотрен угол ее загиба до 183…1850.