ИЗГОТОВЛЕНИЕ АРМАТУРНЫХ ИЗДЕЛИЙ

§ 12. Общие сведения о сварке арматуры

Под сваркой арматуры понимают процесс получения неразъемных соединений путем установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого.

В зависимости от положения соединяемых стержней или стержней с пластинами закладных деталей в соответствии со СНиП II-21—75 «Бетонные и железобетонные конструкции» и «Инструкцией по сварке соединений арматуры и закладных деталей железобетонных конструкций» СН 393—78 используют следующие типы сварных соединений (рис. 24):

крестообразные, т. е. с расположением одного стержня перпендикулярно другому;

стыковые, применяемые для наращивания стержней по длине;

нахлесточные, применяемые для наращивания стержней по длине и соединения стержней с пластинами;

тавровые, применяемые для соединения стержней с пластинами закладных деталей.

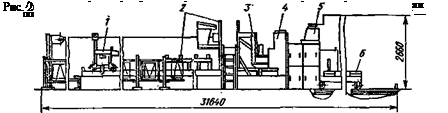

Крестообразные соединения следует сваривать преимущественно контактной точечной сваркой. Этот способ позволяет механизировать и автоматизировать процесс изготовления сварных сеток и плоских каркасов из арматурной стали классов В-I, Вр-1, A-І, А-Н и А-Ш, а также упростить процесс изготовления пространственных каркасов путем их сборки из плоских сварных каркасов. Для сварки легких сеток шириной до 3800 мм на заводах железобетонных изделий получила широкое распространение автоматизированная линия 2880-1 в нескольких вариантах исполнения на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (рис. 25). На этой линии можно варить рулонные и плоские сетки из арматуры диаметром от 3 до 10 мм как в одну полосу, так и в две суммарной шириной до 3800 мм с разрезкой поперечных стержней после сварки ножницами с пневмоприводом. На линии можно также сваривать узкие сетки длиной до 3800 мм с поперечной разрезкой свариваемой полосы гильотинными ножницами СМЖ-60, что позволяет в несколько раз повысить производительность по сравнению с изготовлением узких сеток на одноточечных и двухточечных сварочных машинах.

Машина АТМС 14X75-7-1 отличается низкой производительностью, т. е. сваривает всего 18 поперечных стержней длиной 3800 мм в минуту; сложностью переналадки подачи продольных стержней с раздвижкой электродов при изменении их шага и ширины сетки. Кроме того, без модернизации на этой машине невозможно изготовлять экономичные для армирования плит сетки со смещенными через один поперечными стержнями.

На крупных централизованных заводах целесообразно использовать многоэлектродную сварочную машину МТМ-88, позволяющую варить до 50 поперечных стержней в минуту. Электроды на этой машине расположены через 50 мм, поэтому при изменении

![]() Рис. 25. Линия 2880-1 на базе сварочной машины АТМС 14×75-7-1 для изготовления пакетировщик, 2 — ножницы для поперечной резки арматуры, 3 —многоэлектродная сварочная машина, 4 бухтодержатель, 0 —консольный кран, 7 —машина для стыковой сварки, 8 — электроточило для

Рис. 25. Линия 2880-1 на базе сварочной машины АТМС 14×75-7-1 для изготовления пакетировщик, 2 — ножницы для поперечной резки арматуры, 3 —многоэлектродная сварочная машина, 4 бухтодержатель, 0 —консольный кран, 7 —машина для стыковой сварки, 8 — электроточило для

шага продольных стержней вместо раздвижки электродов требуется только их переключение.

|

Для сварки тяжелых сеток шириной до 1450 мм из арматурных стержней диаметром до 40 мм и шириной до 3000 мм из арматуры диаметром до 32 мм распространены линии 7850 и КТМ-3201У4 на базе многоэлектродных сварочных машин соответственно МТМ-35 и МТМ-32 (рис. 26). Эти сетки применяют для изготовления каркасов колонн, ригельных балок, а также для армирования монолитного железобетона.

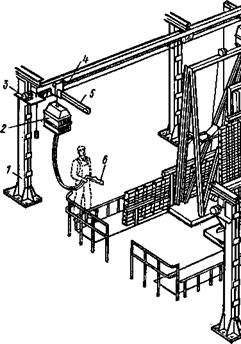

Контактную точечную сварку крестообразных соединений также широко применяют при сборке пространственных каркасов из сеток и плоских каркасов с помощью подвесных сварочных машин и клещей. Вертикальные установки СМЖ-286А (рис. 27) позволяют механизировать процесс сборки и сварки арматурных каркасов.

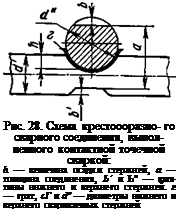

Качество контактной точечной сварки крестообразных соединений в зависимости от класса свариваемой арматуры и назначения каркасов проверяют, испытывая соединения на срез, испытывая стержни в зоне сварки на растяжение, а также проверяя величину осадки стержней после сварки (рис. 28). Величина осадки стержней не должна превышать значений, указанных в табл. 10.

Таблица 10. Относительная осадка стержней в крестообразных

соединениях

|

Количество стержней в соединении |

Арматурная сталь классов |

Величина осадки в долях номинального диаметра стержня с меньшей площадью поперечного сечения из числа сваренных в соединении стержней |

Количество стержней в соединении |

Арматур ная сіаль классов |

Величина осадки в долях номинального диаметра стержня с меньшей площадью поперечного сечения из числа сваренных в соединении степ жней |

|

Вр-1 |

0,12 …0,5 |

Вр-1 |

|||

|

о |

В-1 |

0,25 …0,5 |

о |

В-1 |

— |

|

Z |

А-І |

0,25 … 0,5 |

о |

А-І |

0,12 … 0,25 |

|

А-П |

0,33 … 0,6 |

А-И |

0,16…0,3 |

||

|

А-Ш |

0,4… 0,8 |

А-Ш |

0,2… 0,4 |

|

П римечание. Стержни в крестообразных соединениях должны углубляться один в другой» как это показано на рис. 28 и приведено в СН 393—78. |

|

|

Рис. 27. Вертикальная

установка СМЖ-286А

для сборки и сварки ар-

матурных каркасов:

/ — колонна, 2 — трансформатор подвесной сварочной машины, 3 —привод перемещения сварочной машины по монорельсу, 4 — монорельс, 5 — поворотная консоль, € — клещн, 7 — рама, 8 — подвижная площадка, 9 — арматурная сетка, J0 —> привод механизма подъема площадки

При отсутствии необходимого сварочного оборудования или при недостаточной его мощности допускается ручная дуговая сварка крестообразных соединений из арматурной стали классов A-I, А-Н и A-III диаметром от 10 до 40 мм.

Стыковые соединения стержневой горячекатаной арматурной стали классов A-І… A-V следует преимущественно выполнять контактной стыковой сваркой на машинах МС-2008 и МС-1602, позволяющих сваривать стержни диаметром от 10 до 40 мм для армирования сборных железобетонных конструкций и монолитного железобетона. Для контактной стыковой сварки стержней диаметром до 40 мм удобны машины полуавтоматического действия МС-2008 и К — 724, позволяющие обеспечивать более стабильную качественную сварку.

Стыковые соединения стержневой горячекатаной арматурной стали классов A-І… A-V следует преимущественно выполнять контактной стыковой сваркой на машинах МС-2008 и МС-1602, позволяющих сваривать стержни диаметром от 10 до 40 мм для армирования сборных железобетонных конструкций и монолитного железобетона. Для контактной стыковой сварки стержней диаметром до 40 мм удобны машины полуавтоматического действия МС-2008 и К — 724, позволяющие обеспечивать более стабильную качественную сварку.

Наиболее целесообразно приме — нять контактную стыковую сварку стержней на безотходных установках СМЖІ-32 с одновременной резкой стержней на необходимую длину (см. рис. 19). Преимущество контактной стыковой сварки стержней по сравнению с другими способами заключается в меньшей трудоемкости и более надежном качестве соединения стержней.

При отсутствии контактной стыковой сварки стержневой горячекатаной арматуры допускается применять стыковые соединения с помощью ванной и дуговой сварки. При ванной сварке используют инвентарные формы или стальные скобы-подкладки, а для дуговой — круглые накладки из стержней того же класса, свариваемые с соединяемыми стержнями непрерывными (протяженными) горизонтальными или вертикальными швами.

Нахлесточные соединения арматурных стержней выполняют ручной дуговой сваркой непрерывными горизонтальными или вертикальными швами. Нахлесточные соединения стержней с пластинами можно выполнять ручкой дуговой сваркой непрерывными горизонтальными или вертикальными швами, а также контактной горизонтальной сваркой по одному или двум рельефам. На пластинах закладных деталей для рельефной сварки предварительно вы — штамповывают на прессах специальные рельефы цилиндрической или круглой формы. Рельефную сварку стержней с пластинами осуществляют на одноточечных сварочных машинах.

Тавровые соединения стержней с плоскими элементами осуществляют при изготовлении закладных деталей автоматической сваркой под слоем флюса на автоматах АДФ-2001. Для анкеров тавровых соединений применяют стержни из стали классов A-I,

А-И и А-Ш диаметром от 10 до 40 мм. Этот способ сварки заключается в том, что электрическая дуга возбуждается и горит под слоем флюса. Расплавленный флюс препятствует разбрызгиванию жидкого металла и доступу к нему кислорода и азота из воздуха, что улучшает условия для образования шва и предохраняет металл от окисления. Толщину плоского элемента закладной детали, к которому приваривают анкерные стержни, принимают не менее 0,75 rfH, где dH—номинальный диаметр анкерного стержня.

Это исключает необходимость сверления и раззенковки отверстий в плоских элементах, через которые пропускают стержни для дуговой сварки. По сравнению с дуговой сваркой тавровых соединений производительность труда повышается не менее чем в пять раз. Особую сложность вызывает изготовление двутавровых закладных деталей типа «закрытый столик». Эти закладные детали сваривают дуговой сваркой со сверлением и раззенковкой отверстий в пластинах или плоских элементов другой формы.

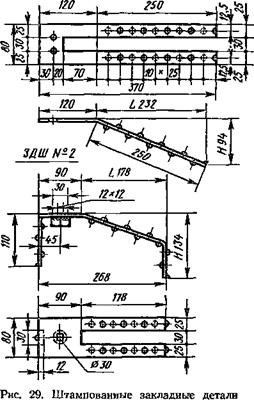

Штампованные закладные детали (рис. 29) отличаются от тавровых закладных деталей в основном тем, что в качестве анкеров

в них применяют отогнутые от пластин узкие полосы с неровностями — выдавленными сферическими выступами. Изготовление штампованных закладных деталей из металлического листового или полосового проката позволяет снизить металлоемкость этих изделий, зн а чительно сокр атить

в них применяют отогнутые от пластин узкие полосы с неровностями — выдавленными сферическими выступами. Изготовление штампованных закладных деталей из металлического листового или полосового проката позволяет снизить металлоемкость этих изделий, зн а чительно сокр атить

трудоемкость и стоимость, а также упростить организацию индустриального способа производства. При производстве таких закладных деталей применяют безотходное холодное штампование на прессах усилием до 6300 кН. На первой операции вырубают заготовки по контуру из полосового проката, при последующих операциях выдавливают неровности, выполняют гибку и «просечку», т. е. трехстороннюю вырезку полосок с последующим их отгибом.

Наиболее целесообразно штампованные, а также тавровые, двутавровые и нахлесточиые закладные детали изготовлять на централизованных заводах закладных деталей, при больших объемах изготовления которых удается унифицировать параметры этих деталей и автоматизировать их производство.