Организация процесса изготовления. ненапрягаемой арматуры в заводских. и построечных условиях

Арматурные изделия для сборных железобетонных конструкций изготовляют в арматурных отделениях, цехах и заводах, оснащенных механизированными и автоматизированными линиями, высокопроизводительными машинами и станками.

Арматурные отделения, цехи и заводы в зависимости от места их расположения, номенклатуры арматурных изделий, объема производства и подчиненности предприятий подразделяют на три группы:

цехи и отделения товарных арматурных сеток заводов металлических изделий (метизных) мощностью от 10 до 50 тыс. т сеток в год;

заводы или крупные цехи централизованного изготовления арматурных изделий, полуфабрикатов и товарной арматуры мощностью от 20 до 60 т арматуры в год;

арматурные цехи заводов железобетонных изделий и домостроительных комбинатов мощностью от 1 до 20 тыс. т арматуры в год.

В цехах и отделениях метизных заводов целесообразно изготовлять массовые товарные арматурные сетки из проволоки диаметром от 3 до 10 мм сортамента по ГОСТ 8478—81, а затем поставлять их на заводы железобетонных изделий и строительные площадки в рулонах или пакетах. Отделение арматурных сеток на этих заводах оснащается 2…5 автоматизированными линиями 2880-1 на базе сварочных машин АТМС 14X75-7-1, 10…15 правйльно-отрезными установками СМЖ-357 или зарубежными машинами фирм «EVG» (Австрия) и «ROth-Electric» (ФРГ) и выпускает 3…5 типоразмеров арматурных сеток. Благодаря большой потребности и небольшой номенклатуре сеток коэффициент

использования этих многоэлектродных сварочных машин высок и равен 0,8…0,9[1], а годовая их производительность в 5…8 раз выше, чем в арматурных цехах на заводах железобетонных изделий и домостроительных комбинатах.

|

Годовая выработка арматурных сеток на одного рабочего на этих предприятиях также в среднем в 4…6 раз выше, чем в крупных арматурных цехах заводов железобетонных изделий.

Заводы и крупные цехи централизованного изготовления массовых арматурных изделий и закладных деталей оснащены автоматизированными линиями 2880-1; 7850; КТМ-3201У4, специализированными высокопроизводительными установками СМЖ-357, автоматами ИВ6118 и сган — ками И-6122 для правки и резки бухтовой арматуры, станками и линиями для стыковки, отмеривания и резки стержневой арматуры, контактной точечной сварки сеток и плоских каркасов, гибки, сварки и сборки объемных каркасов, резки пластин, уголков и коротышей для обычных и штампованных закладных деталей, сварки закладных деталей тавровым соединением под слоем флюса, рельефной сварки закладных деталей, автоматизированной сварки закладных деталей типа «закрытый столик». Если арматурные изделия транспортируют от централизованных заводов на расстояние 10… 15 км, то целесообразно изготовлять и поставлять объемные арматурные каркасы, не требующие дополнительной сварки и сборки при установке их в формы. При транспортировании арматурных изделий на расстояние от 25 до 75 км рационально изготовлять и поставлять арматурные изделия в виде полуфабрикатов, т. е. сеток, плоских каркасов, пакетов напрягаемых стержней или проволок с анкерами, закладных деталей. Укрупнительную сборку и сварку в объемные арматурные каркасы с установкой закладных деталей в этом случае выполняют в арматурных цехах заводов ЖБИ, оснащенных подвесными сварочными клещами и линиями для крупнительной сборки этих каркасов.

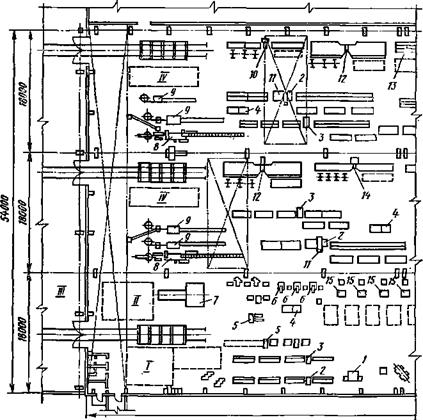

Централизованные арматурные заводы или укрупненные арматурные цехи мощностью 20 тыс. т арматуры в год (рис. 33) обслуживают крупные заводы железобетонных изделий и домостроительные комбинаты. Эти заводы могут также частично поставлять арматуру строительным организациям. Такие заводы и цехи позволяют изготовлять арматурные изделия с расчленением арматуры на плоские элементы, применять более индустриальные методы производства арматурных изделий контактной точечной сваркой на автоматизированных линиях с последующей гибкой их и укруп — нительной сборкой в объемные каркасы. Это упрощает производство, удешевляет хранение и транспортирование укрупненных заготовок арматуры, позволяет лучше использовать дефицитное и относительно дорогое высокопроизводительное оборудование.

|

Рис. 33. Технологическая схема компоновки основного оборудования I, 4 — станки для гибки арматурной стали, 2, 3 — станки для резки арматурной стали, 5 — ножницы. 8, 9 — правильно-отрезные станки, 10, 12, 14 — точечные машины, // — контактная ления закладных деталей под слоем флюса, 16, 18 — сварочные многоэлектродные машины, для сварки каркасов колонн, 21 — стапель для сборки арматурных блоков; / — участок /V — склад бухтовой стали, V — участок товарной арматуры, VI— участок сборки колонн, зации, X — кузница, XI — пропиточно-сушильное |

Оборудование на централизованных заводах располагают по его типам или по порядку технологических операций.

Установка оборудования по типам, например всех или группы правильно-отрезных станков на одной площадке заготовительного отделения, позволяет упростить обслуживание станков и машин и сократить производственные площади для складирования арматуры.

|

Расстановка оборудования по порядку технологических операций, например оборудования автоматизированных линий для изготовления легких или тяжелых сеток и плоских каркасов, дает возможность предусматривать кратчайшие поточные пути от склада металла до склада готовых арматурных изделий и сократить часть транспортных операций. При такой расстановке оборудования

коэффициент использования некоторых станков и механизмов очень низкий, но можно создавать специализированные линии и автоматизировать весь технологический процесс.

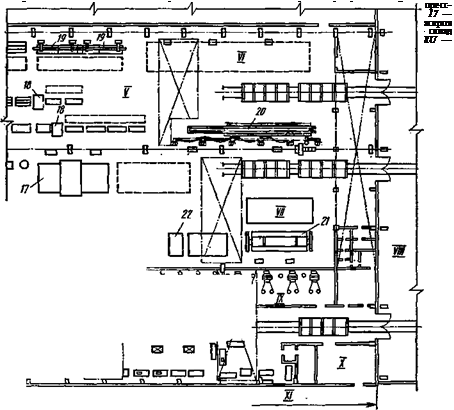

В арматурных цехах заводовЖБИ и домостроительных комбинатов изготовляют основную номенклатуру изделий. Наиболее распространены арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год.

Арматурные цехи заводов ЖБИ состоят из склада арматурной стали, склада готовых изделий и трех технологических отделений; заготовительного, сварки сеток и плоских каркасов, сборки объемных каркасов. В некоторых цехах организуют также отделение для изготовления закладных деталей, оснащенное ножницами для резки проката и арматурных стержней, станками для сварки тавровых закладных деталей под слоем флюса, станками для рельефной сварки закладных деталей, станками для сварки закладных деталей типа «закрытый столик», постами дуговой электросварки или сварки е среде углекислого газа. В городах и строительных районах, имеющих несколько арматурных цехов на заводах железобетонных изделий и домостроительных комбинатах, для повышения производительности труда целесообразно изготовлять закладные детали централизованно, что позволяет частично унифицировать закладные детали и изготовлять их индустриальными способами.

Арматурные цехи мощностью от 1 до 3 тыс. т арматуры в год оснащены линиями и станками, позволяющими механизировать все основные процессы изготовления арматурных изделий. Заготовительные отделения этих цехов оснащены двумя-тремя такими же правильно-отрезными станками для правки и мерной резки проволочной и стержневой арматуры диаметром от 3 до 12 мм, поставляемой в бухтах, двумя-тремя станками СМЖ-322, СМЖ — I72A для резки проволоки и стержневой арматуры, установкой СМЖ-32 для контактной стыковой сварки и мерного раскроя стержневой арматуры. Отделение сварки сеток и плоских каркасов оборудуют автоматизированной линией 2880-1 на базе многоэлектродной сварочной машины АТМС 14X75-7-1 (см. рис. 25), одной — двумя многоэлектродными сварочными машинами МТМС-10Х35 и МТМК-ЗхЮО, тремя — пятью одноточечными сварочными машинами типа МТ, кондукторами и приспособлениями для складирования и транспортирования арматурных каркасов. Отделения сборки объемных каркасов оснащают вертикальными одно — и двусторонними установками СМЖ-286А (см. рис. 27) для сварки объемных каркасов стеновых панелей и плит перекрытий, подвесными трансформаторами и клещами для сборки каркасов колонн и ригелей. Эти отделения также оснащены станками СМЖ-353 для гибки сеток в объемные каркасы, постами укрупнительной сборки каркасов с помощью дуговой электросварки, стеллажами и кондукторами для складирования металла и готовых изделий.

Склады арматурной стали располагают со стороны заготовительных отделений арматурного цеха. В складах проложены железнодорожные подъездные пути и подъезды для автомобильного транспорта. Склады оборудованы металлическими стеллажами с ячейками для хранения стержневой арматурной стали и отсеками для хранения бухтовой арматуры. Ячейки стеллажей и отсеки снабжены таблицами с указанием диаметров, класса и марок стали и карманами, в которых хранят бирки и сертификаты на поступившую сталь. Арматурный склад должен вмещать не менее месячной потребности в металле цеха.

При компоновке оборудования и приспособлений в арматурных цехах и на централизованных заводах необходимо учитывать комплекс следующих основных требований:

соблюдать поточность при изготовлении арматурных изделий, обеспечивающую непрерывность производственного процесса при последовательном выполнении отдельных рабочих операций;

исключать встречные и перекрещивающиеся потоки при движении отдельных заготовок и готовых изделий;

при компоновке оборудования в арматурных цехах железобетонных изделий и домостроительных комбинатов склады готовых изделий следует создавать в непосредственной близости от формовочных отделений; нейтрализованные арматурные заводы в отличие от арматурных цехов заводов ЖБИ могут иметь более свободную планировку, не связанную с формовочными цехами.

Внутризаводской (цеховой) транспорт должен обеспечивать своевременную доставку на промежуточный склад или к местам потребления пакетов или контейнеров готовых изделий.

В арматурных заводах и цехах следует предусматривать внутрицеховые транспортные тележки, конвейеры для передачи заготовок арматуры с одного поста на другой;

для снижения загрузки мостовых кранов и повышения коэффициента использования оборудования отделения по заготовке, сварке и сборке арматуры необходимо укомплектовывать консольными кранами, обеспечивающими установку бухт проволоки на бухтодержатели правильно-отрезных станков и машин для сварки широких сеток, а также съем готовых каркасов у постов;

готовые изделия (узкие каркасы, петли, стержни) следует пакетировать на специальных контейнерах или кондукторах, для лучшего использования производственной площади и кранового оборудования готовые сетки и каркасы целесообразно пакетировать механизированным способом под приемным столом сварочных машин, применяя пневматические или механические сбрасыватели.

Соответствие вида й размеров арматурного изделия проекту устанавливают путем наружного осмотра и обмера. Марки арматурной стали проверяют по заводским сертификатам, а при их отсутствии— лабораторными анализами. Отступление от видов, марок и размеров поперечного сечения арматурной стали и расстояний между стержнями, указанных в проекте, допускается с согласия проектной организации и письменного разрешения главного инженера предприятия — изготовителя арматуры.

Арматурные изделия следует принимать на месте их изготовления. Допускается их приемка на складе завода или арматурного цеха строительства. В каждую партию включают однотипные каркасы, сетки или закладные детали, выполненные из одинаковых материалов, одним звеном сварщиков или арматурщиков, на одних и тех же машинах и приспособлениях. От партии отбирают для проверки 5%, но не менее пяти образцов. В каждом отобранном изделии проверяют общие размеры, размеры 3…4 ячеек сеток и каркасов, прямолинейность стержней, качество сварки в сетках и каркасах. Путем внешнего осмотра проверяют не менее пяти стыковых соединений, выполненных контактной сваркой; не менее десяти крестообразных соединений, выполненных дуговой сваркой; все соединения элементов закладных деталей, выполненных ручной дуговой сваркой; не менее десяти крестообразных соединений, выполненных контактной точечной сваркой.

Отклонения размеров арматурных изделий от проектных не должны превышать величин, указанных в табл. 11.

Все крестообразные пересечения в сетках и каркасах должны быть сварены. В сетках с рабочей арматурой из круглых стержней и периодического профиля допускается не более двух несва — ренных крестообразных пересечений на 1 м2 сетки. Все пересечения двух крайних стержней должны быть сварены. Узлы, не подлежащие сварке, должны быть указаны в проекте.

Габариты и размеры между осями крайних стержней по длине арматурных изделий для плит, панелей и настилов независимо

|

Таблица 11. Допускаемые отклонения от проектных размеров, мм, при изготовлении арматурных изделий для железобетонных конструкций

Примечание. За расстояние между стержнями принимается размер между их осями. |

от длины изделий не должны отличаться более чем на +5,—10 мм.

Отклонения размеров и параметров закладных деталей от проектных не должны превышать следующих величин, мм:

Габаритные размеры плоских элементов……………………………… •……………………. ±5

Расстояния между плоскими элементами деталей типа «закрытый столик»:

при расстоянии до 250 мм…………………………………………………………………………… ±3

при расстоянии свыше 250 мм……………………………………………………………………. ±5

Размеры анкерных стержней по длине для деталей типа «открытый столик» ± 10 Расстояния от одного из крайних анкерных стержней до любого другого стержня………………………………………………………………………………………………….. ±5

Поверхности закладных деталей должны быть без ржавчины и окалины, следов битума, масла и других загрязнений. Поверхности, кромки и торцы деталей должны быть ровными. Отклонение от плоскостности (неплоскостность) лицевых поверхностей закладных деталей, характеризуемое величиной наибольшего расстояния от точек реальной поверхности до прилегающей плоскости, не должно превышать 2 мм при длине плоского элемента закладной детали до 250 мм и 3 мм при больших размерах.

Толщина плоских элементов закладных деталей должна быть в пределах допускаемых отклонений на прокат. Угол между сваренными элементами закладных деталей должен соответствовать указанному в рабочих чертежах. Отклонение от указанного угла не должно превышать 5°.

Если при проверке отобранных от партии образцов все размеры изделий соответствуют рабочим чертежам, а их предельные отклонения не превышают допускаемых в табл. 11, то партию изделий принимает отдел технического контроля. В случае отклонения размера выше предельного повторно проверяют удвоенное количество отобранных образцов и принимают партию только при их соответствии техническим условиям. Если же по некоторым показателям изделия не отвечают техническим требованиям, то партию бракуют. Допускается поштучный прием изделий с необходимой их доработкой в соответствии с требованиями отдела технического контроля.