Формы для изготовления железобетонных изделий

Форма определяет конфигурацию и размеры железобетонного изделия. Конфигурация нижней части изделия зависит от зеркала поддона, боковых частей — от продольных и поперечных бортов. Поддон выполняют в виде горизонтально расположенной рамы, сваренной из швеллеров и листовой стали. Борта в зависимости от типа формы могут быть шарнирно прикреплены к поддону, соединяться с поддоном жестко или входить в состав формовочной машины. Продольные и поперечные борта скрепляют винтовыми стяжками. Если борта входят в состав формовочной машины, то форма образуется после поступления на формовочный пост поддона и соединения с ним бортов. Борта могут быть закреплены к поддону и не шарнирно, а с помощью различных быстросъемных крепежных устройств. В этом случае их можно устанавливать на поддоне в требуемом для формования положении.

Отклонения от проектных размеров изделия зависят от точности изготовления формы, жесткости бортов и поддона, соединения бортов между собой и бортов с поддоном. Все размеры формы следует сохранять не только во время изготовления изделий, но и в процессе эксплуатации, когда форма подвергается воздействию различных механизмов (виброплощадок, вибронасадков, кранов).

Формы, применяемые для изготовления сборных железобетонных изделий, могут быть разделены:

в зависимости от принятой на заводе технологии производства— на передвижные (при конвейерной схеме), переносные (при агрегатно-поточной схеме) и стационарные (при стендовой схеме);

в зависимости от времени и способа освобождения изделий от бортов — на поддоны (распалубливание производят сразу после формования, бортовая оснастка является принадлежностью формовочной машины или формовочного поста), формы с откидными или раздвижными бортами (распалубливание производят после твердения изделий) и неразъемные формы (один или два борта жестко связаны с поддоном, изделия извлекают за счет уклонов, придаваемых формующим поверхностям, или за счет упругой деформации бортов);

в зависимости от количества изготовляемых в них изделий — на индивидуальные, в которых формуют только одно изделие; групповые, в которых одновременно формуют несколько изделий, и переналаживаемые, в которых изделия изготовляют с одинаковыми размерами по сечению и различаются формы только длиной или отдельными размерами, получаемыми путем применения перегородок, вкладышей, заглушек;

в зависимости от материала, из которого они изготовлены,— на стальные, деревометаллические (деревянная опалубка, формующая поверхность которой обита жестью), железобетонные (стационарные поддоны, матрицы);

в зависимости от того, чем воспринимается усилие натяжения арматуры при изготовлении предварительно напряженных конструкций,—на формы, воспринимающие усилие натяжения (в этом случае формы называются силовыми), и формы, не воспринимающие усилия натяжения арматуры; последние используют при стендовом производстве, и усилие натяжения воспринимается упорами стенда; к ним относятся также формы для изготовления предварительно напряженных конструкций с натяжением арматуры после твердения (в этом случае изделия можно формовать по агрегатно-поточной или конвейерной технологии);

в зависимости от того, где происходит тепловая обработка изделия,— на обычные формы, когда изделия пропаривают или прогревают в ямных или туннельных камерах, и термоформы, когда для ускорения твердения пар подается в полости, предусмотренные в конструкции формы (в поддоне, бортах).

На вибропрокатном стане формы в обычном понимании этого слова нет, формование производится на непрерывно движущейся металлической ленте, состоящей из отдельных шарнирно соединенных элементов. По бокам элементы снабжены вертикальными стенками, образующими борта.

Каждый тип форм отличается от других преимуществами и недостатками. Например, при немедленном распалубливании значительно снижаются металлоемкость форм и трудоемкость изготовления, но вместе с тем снижается качество изделий; применение переналаживаемых форм также снижает металлоемкость, но требует затрат труда и времени на переналадку, строгого учета и хранения деталей для переналадки; применение деревометаллических форм целесообразно при изготовлении малого количества изделий, для которого неэкономично изготовлять металлические формы. Поэтому тип форм выбирают при разработке технологии изготовления определенного вида изделий.

Формы — это основное, наиболее металлоемкое оборудование заводов сборного железобетона. Конструкция форм должна обеспечивать требуемую геометрическую форму и размеры изделий, простоту и удобство сборки и разборки, чистки и смазывания, плотность соединений отдельных элементов, особенно в, процессе формования изделий на виброплощадках или другом вибрационном оборудовании, неизменяемость размеров в процессе эксплуатации, свободный съем готовых изделий без повреждений, надежную фиксацию закладных деталей и вкладышей в требуемых положениях, надежность захвата форм траверсами или другими подъемно-транспортными средствами, безопасность при открывании бортов (борт должен опираться на упоры-ограничители).

Формы должны обладать достаточной надежностью и долговечностью. Количество оборотов стальных форм до полного изнашивания в зависимости от их типа не должно быть меньше

1000.. .1500.

Конструкция термоформ (или термоподдонов) должна обеспечивать герметичность паровых рубашек, равномерность прогрева поддона и бортов, свободный слив конденсата из паровых рубашек в рабочем положении форм.

По мере совершенствования конструкций зданий повышаются — требования к точности сборных железобетонных изделий, а соответственно и форм.

Формы готовят в соответствии с требованиями ГОСТ 18886— 73 «Формы стальные для изготовления железобетонных и бетонных изделий». Допускаемые отклонения на размеры форм примерно вдвое меньше допускаемых отклонений на соответствующие размеры железобетонных изделий. Это объясняется тем, что в процессе эксплуатации форм вследствие изнашивания, деформации размеры форм изменяются и отклонения от размеров увеличиваются.

В формах для изготовления предварительно напряженных изделий с натяжением арматуры электротермическим методом большую роль играет точность расстояния между опорными поверхностями упоров для напрягаемых стержней.

Допускаемые отклонения расстояния между упорами не должны превышать следующих величин:

Расстояние между упорами /у, м. .. 5 6,5 9,5 13 16 19 25 и Солее

Предельное отклонение

величину /у, мм…………………………………. —2 —2 —3 —3 —4 —4 —5

Правильная эксплуатация форм и в первую очередь своевременные очистка и смазывание, ремонт вышедших из строя деталей, применение специальных инструментов и устройств для рас — палубливания значительно повышают долговечность форм и позволяют получать изделия высокого качества. Особое внимание следует обращать на необходимость очистки форм сразу после формования от налипшего свежего, еще не схватившегося бетона, что исключает в дальнейшем необходимость применения ударов для очистки затвердевшего бетона и повышает долговечность форм.

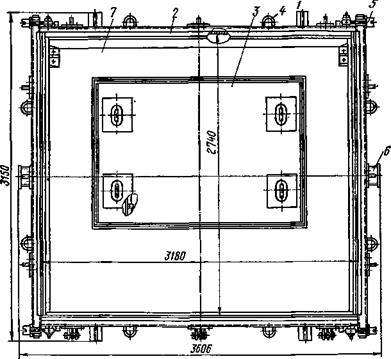

Основными частями всякой формы являются поддон, бортовая оснастка, шарнирные или другие соединения для крепления бортов между собой (замки), устройства для захвата формы подъемно-транспортными средствами. На рис. 129 показана форма для изготовления на поточной линии наружных стен для жилищногражданских зданий. В процессе изготовления изделия форма на колесах I перемещается приводом линии от поста к посту. Для пропаривания изделия форму устанавливают краном в пропарочную камеру.

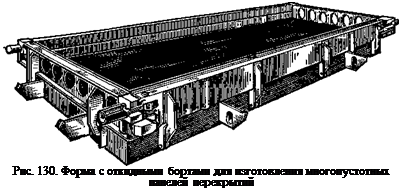

Массовые многопустотные панели перекрытий изготовляют в формах с откидными бортами (рис. 130) или на поддонах с немедленной распалубкой. Бортоснастка в этом случае является принадлежностью формовочной машины.

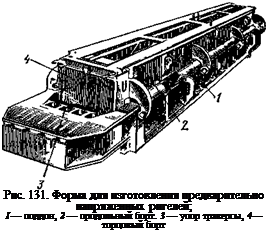

На рис. 131 показана форма для изготовления предварительно напряженных ригелей. Форма снабжена откидными продольными 2 и съемными 4 бортами. Сечение поддона корытообразное, что позволяет более равномерно распределять сжимающие поддон усилия от напряженной арматуры. К торцам поддона приварены упоры 3 с пазами для крепления напрягаемой арматуры.

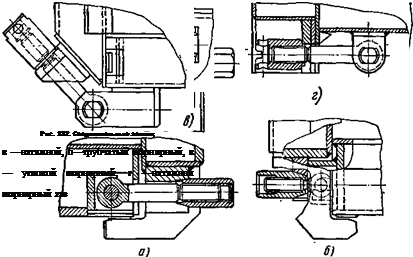

Типы соединительных замков бортов форм показаны на рис. 132.

|

Рис. 129. Форма для изготовления наружных стен: 1 — колесо, 2 — борт. 3 — вкладыш для образования оконного проема. 4 — монтажная петля, 5 — винтовой замок, 6 — упор для перемещения формы, 7 — поддон |

Бетон хорошо сцепляется со сталью. Это сцепление необходимо для связи арматуры с бетоном. Сцепление же бетона с поверхностями формы недопустимо, поэтому перед формованием рабочие поверхности форм покрывают слоем смазочного материала, препятствующего этому сцеплению.

Качество смазочных материалов влияет на сцепление бетона с поверхностью форм, на долговечность форм и трудоемкость

раепалубливания изделий. Смазочные материалы должны удовлетворять следующим основным требованиям:

максимально снижать сцепление бетона с рабочими поверхностями форм;

|

не вызывать коррозии металла;

не ухудшать санитарные условия в цехах и не оказывать вредного воздействия на работающих;

обеспечивать возможность механизации их приготовления и нанесения на рабочие поверхности форм;

быть постоянными по составу и однородными, сохранять эти свойства и при длительном хранении;

быть безопасными в пожарном отношении.

Больше всего удовлетворяют этим требованиям эмульсионные смазочные материалы на основе эмульсола ЭКС. Применяют две его разновидности: прямые эмульсии (например, эмульсол ЭКС —

Больше всего удовлетворяют этим требованиям эмульсионные смазочные материалы на основе эмульсола ЭКС. Применяют две его разновидности: прямые эмульсии (например, эмульсол ЭКС —

10%, сода кальцинированная — 0,6%, вода — конденсат — 89,4%) и обратные эмульсии (эмульсол ЭКС —20%, насыщенный раствор извести при £=60°С —

80% или эмульсол ЭКС— 20%, соляровое масло —5…10%, насыщенный раствор извести — 70…. 75%).

Широко распространена обратная

эмульсия ОЭ-2, которая в отличие от пря

мой хорошо удерживается не только на горизонтальных, но и на вертикальных поверхностях форм.

|

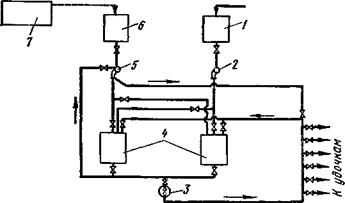

На рис. 133 показана технологическая схема приготовления обратной эмульсии. Цистерну 7 для хранения эмульсола устанавливают вне производственного здания, все остальное оборудование— в специальном помещении, по возможности ближе к постам формования. Для бесперебойной работы в схеме предусмотрены два смесителя 4. Система трубопроводов и запорных вентилей позволяет обеспечивать формовочные посты приготовлен-

ной эмульсией при работе любого смесителя. При выходе из строя насоса 3 для подачи готовой эмульсии его функции может выполнять насос 5 для подачи эмульсола.

Кроме указанных составов смазочных материалов широко применяют различные смеси минеральных масел (солярового, отработанного машинного, веретенного солидола) с керосином и отходами мыловарения.

На конвейерных и поточно-агрегатных линиях смазочный материал наносят тонким слоем на рабочие поверхности форм с помощью стационарных или переносных пневматических распыли —

|

Рис. 133. Технологическая схема приготовления обратной эмульсии ОЭ-2: |

|

1—бак для приготовления раствора извести. 2— насос для подачи раствора извести, 3 — насос для подачи готовой эмульсии, 4— смесители. 5 — насос для подачи эмульсола, 6 — бак для эмульсола, 7 — цистерна для хранения эмульсола

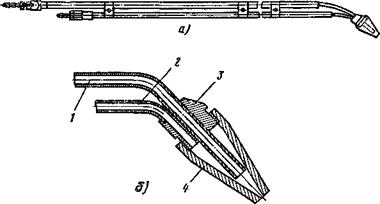

Рис. 134. Удочка для нанесения смазочного материала: о. — общий вид, б — устройство распылителя; / — трубка для нанесения смазочного материала. 2 — трубка для подачи сжатого воздуха, 3 — муфта. 4 — форсунка |

телей. Нецелесообразно наносить его кистями, так как получить тонкий и ровный слой (0,1…0,2 мм) в этом случае практически невозможно. При стендовой технологии распылители менее удобны, чем кисти, требуют применения длинных шлангов, загрязняют напрягаемую арматуру.

На рис. 134 показаны переносная удочка и ее распыливающее устройство для нанесения смазочного материала на поверхности форм. Форсунку 4 закрепляют на конце удочки. К форсунке по трубкам 1 к. 2 подводят смазочный материал и сжатый воздух, который захватывает и распыляет смазочный материал тонким слоем по поверхности форм.