Архивы рубрики ‘Технология возведения подземных сооружений’

Выбор крана для прокладки трубопроводов

Как и в случае выбора кранов для монтажа строительных конструкций, краны для прокладки трубопроводов также выбирают в два этапа. Вначале, на 1 этапе выбирают несколько технически пригодных типов или марок кранов по вылету стрелы их крюка и грузоподъемности, а на 2 этапе по технико-экономическим показателям вариантов кранов выбирают наиболее экономичный кран, который и принимают для трубоукладочных работ.

Для прокладки трубопроводов отдельными трубами из чугунных, а также железобетонных, керамических и асбестоцементных труб с раскладкой их на берме траншеи, когда в процессе их укладки требуется поворот стрелы крана с трубой к траншее, применяются мобильные стреловые краны — автомобильные, пневмоколесные или гусеничные нужной грузоподъемности.

Укладку изолированных плетей стальных трубопроводов в полевых условиях ведут кранами-трубоукладчиками. Исходя из условия предотвращения обрушения стенки, расстояние от бровки до крана — трубоукладчика должно составлять не менее 2 м.

УСТРОЙСТВО ВНЕШНИХ ИНЖЕНЕРНЫХ СЕТЕЙ

6.1. Основные понятия

Специализированный поток «инженерные сети» представляет комплекс строительных процессов по устройству водопровода, канализации, теплотрассы, газопровода, а также электрических кабелей и кабелей связи от городских магистральных сетей до ввода в здание. Это расстояние может составлять от нескольких десятков (гражданские здания) до нескольких сотен метров при возведении промышленных объектов.

Расположение трубопроводов и кабелей в профиле, т. е. по высоте или глубине зависит от принятого вида их прокладки — открытого, скрытого или закрытого. Открытым способом трубы и кабели укладывают по существующим или специально возводимым конструкциям (стенам, опорам, эстакадам) или в проходных или пояупроходных каналах и коллекторах. Доступ для осмотра таких труб возможен как в процессе прокладки, так и их эксплуатации. Скрытая прокладка труб и кабелей осуществляется в траншеях или непроходных каналах. Доступ к трубам возможен только в период строительства, а при эксплуатации — после разрытия грунта или вскрытия конструкций каналов. Закрытым способом трубы укладывают без разработки грунта — прокалыванием, продавливанием, горизонтальным бурением, щитовой или штольневой проходкой.

Технология строительства трубопроводов во многом зависит от их назначения и вида прокладки, от материала труб, их длины, диаметра, толщины стенок, наличия и вида изоляции. Особенности монтажа трубопроводов состоят в том, что их монтируют из отдельных элементов (труб) сравнительно небольшой длины, в связи с чем приходится устраивать большое количество стыков (от 60 до 500 стыков на километр трубопровода), что увеличивает трудоемкость и стоимость работ. Для снижения этих затрат осуществляют предварительное укрупнение труб в отдельные изолированные звенья или секции из двух, трех и более труб.

Соединения труб бывают: сварные, клеевые, раструбные, фланцевые и муфтовые. Сваркой соединяют стальные, пластмассовые и стеклянные трубы. Пластмассовые и стеклянные стыки соединяют также склеиванием. Раструбные соединения применяют для чугунных, керамических, железобетонных и пластмассовых труб. На фланцах (надвижных или приваренных) болтами соединяют различные трубы с прокладкой между фланцами резины, паронита и др. На муфтах соединяют металлические и неметаллические трубы. Общим недостатком устройства раструбных, фланцевых и муфтовых соединений является их высокая трудоемкость при больших затратах ручного труда.

Процесс прокладки трубопроводов заключается в установке и сборке на трассе монтажных узлов — труб (или их секций, плетей), фасонных частей, компенсаторов и арматуры — в проектное положение.

Перед укладкой трубопровода проверяют отметку и уклоны дна траншеи, а также крутизну откосов, качество установки креплений. При этом чем крупнее монтажный узел, тем меньше монтажных стыков и легче сборка трубопровода. Узлы комплектуют и испытывают на трубозаготовительных заводах или базах, где их покрывают изоляцией или окрашивают.

Для надежной эксплуатации трубопровода необходима его укладка на проектную отметку с обеспечением плотного опирання на дно траншеи по всей длине, а также сохранность труб и их изоляции при укладке. При прокладке трубопроводов в городских условиях траншею часто пересекают действующие подземные коммуникации (трубопроводы, кабели), которые необходимо заключать в специальные короба с надежным креплением.

Трубопроводы внешних инженерных сетей укладывают на естественное или искусственное основание.

При естественном основании трубы укладывают непосредственно на грунт ненарушенной структуры, обеспечивая поперечный и продольный профиль основания по проекту.

При несущей способности грунтов оснований менее 0,1 МПа (1 кгс/см2) необходимо устраивать искусственные основания — бетонные или железобетонные, иногда свайные.

Несущая способность труб в значительной мере зависит от характера опирання их на основание. Так, трубы, уложенные в грунтовое ложе с углом охвата 120° , выдерживают нагрузку на 30-40 % больше, чем трубы, уложенные на плоское основание. При укладке труб на искусственное бетонное основание с углом охвата 120° несущая способность труб повышается в 1,7 раза и более.

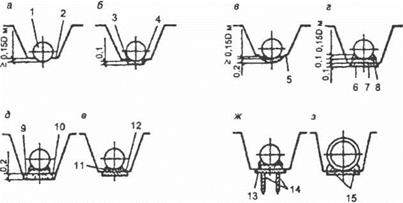

Для укладки труб в недостаточно устойчивых сухих грунтах на дно траншеи отсыпают слой из гравия, гравийно-песчаной смеси или песка толщиной не менее 0,1 м на всю ширину траншеи (рис. 6.1, г). На этом слое устраивают бетонную подливку в виде лотка высотой не менее 0,1 наружного диаметра трубы и толщиной в средней части ее не менее 0,1 м.

В водонасыщенных грунтах, хорошо отдающих воду, железобетонные трубы больших диаметров укладывают на бетонное основание, располагаемое на гравийно-песчаной подготовке толщиной 0,2- 0,25 м с устройством в ней дренажной линии (рис. 18.1, д). В грунтах и плывунах, плохо отдающих воду, бетонное основание укладывают на железобетонные плиты, которые, в свою очередь, кладут на щебеночную подготовку.

|

Рис. 6.1. Типы оснований под трубопроводы: 1 — труба; 2 — дно траншеи; 3 — ложе; 4 — песчаная подушка; 5 — скальное основание; 6 — толь; 7 — бетонная плита; 8 — монолитный бетон; 9 — щебеночное основание; 10-дренаж; 11 — железобетонная плита; 12 — бетонное основание; 13 — плита ростверка; 14 — железобетонные сваи; 15 — сборная плита |

Согласно СНиП основание под трубопроводы должно быть принято заказчиком и оформлено актом на скрытые работы.

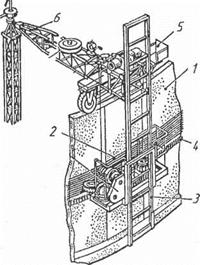

Стена из сборных элементов

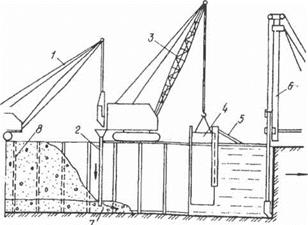

Монтаж сборных элементов начинается при наличии готовой траншеи длиной 6-7 м. Расстояние между рабочим органом землеройной машины, разрабатывающей траншею, и монтируемым элементом должно быть не менее 2-3 м (рис. 5.10).

При установке первой стеновой панели в ряду осуществляется выверка ее положения в плане и по высоте при помощи жесткого направляющего кондуктора. Монтаж последующих панелей выполняют при помощи съемных и постоянных направляющих.

|

Рис. 5.10. Технологическая схема возведения «стены в грунте» из сборных элементов: 1 — кран для подачи бетона в пазухи; 2 — бегонолитная труба; 3 — монтажный кран; 4 — стеновая панель; 5 — кондуктор; 6 — штанговый экскаватор; 7 — бетон нижней заделки панелей; 8 — материал для заделки пазухи |

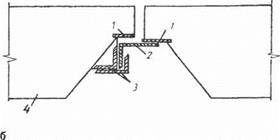

Съемные направляющие применяют при стыках открытой формы, когда полость стыка достаточна для размещения направляющей. Постоянные направляющие используют при стыках с малой полостью. Съемные направляющие (рис. 5.11) выполняют в виде стержня-шаблона любого симметричного сечения — двутавра, трубы и т. д. и соединяют со сборным элементом при помощи фиксаторов-коротьппей. Постоянные направляющие состоят из шаблона и двух фиксаторов и выполняются в виде накладных частей, привариваемых к закладным частям панели перед ее установкой в проектные положения.

Монтаж панелей со съемными направляющими производится путем заводки и закрепления направляющей в фиксаторы передней грани сборного элемента, лежащего в горизонтальном положении. После переведения сборного элемента в вертикальное положение его заводят в траншею сверху так, чтобы фиксаторы задней грани монтируемого элемента вошли в зацепление с направляющей ранее установленного элемента. После этого сборный элемент опускают краном в траншею до тех пор, пока верхние фиксаторы не войдут в зацепление с направляющей. После установки элемента в проектное положение направляющую, находящуюся между смонтированными элементами, извлекают краном. Сборные элементы со стационарными направляющими монтируют, как и элементы со съемными направляющими.

|

|

|

Рис. 5.11. Соединения сборных панелей «стены в грунте»: а — с постоянными направляющими; б — со съемными направляющими; 1,7- закладные детали панелей; 2, 3 — приваренные фиксаторы; 4 — панели; 5 — арматура панели; 6 — направляющие уголки; 8 — съемная направляющая |

После погружения сборного элемента в траншею следует проверить высотное положение его верхнего торца. При этом если панель подвешивают к воротнику, то ее высотное положение следует выверять путём установки подкладок различной толщины под балку, на которой подвешен сборный элемент. Если сборный элемент опускают на дно траншеи, то его выверку осуществляют путем изменения толщины щебеночного основания. Если верх сборной панели расположен ниже проектной отметки, то панель приподнимают краном и в траншею подсыпают щебень. Если отметка панели выше проектной, сборный элемент приподнимают краном и резко опускают вниз, втрамбовывая щебень в дно траншеи.

Закрепление смонтированных панелей производится в два этапа. На первом этапе панель закрепляется сваркой закладных деталей и накладок между панелями и приваркой панели к закладным деталям или выпускам арматуры верхней облицовочной части траншеи.

Затем пазухи между панелью и стенками траншеи заполняют тампонажным раствором. Если из внутренней части сооружения грунт извлекается, то забутовку внутренней пазухи выполняют легко разрабатываемыми несвязными грунтами (песком, щебнем, дресвой и т. п.).

Тампонажным материалом служат глино-цементно-песчаные растворы или глино-щебеночно-песчаные композиции. Глино-цементно — песчаный тампонажный раствор готовят из цемента, бентонита, глины, песка, воды и химических добавок для пластификации замедления сроков твердения.

Тампонажный раствор подают по инъекционным трубам диаметром 50-60 мм, опускаемым до дна траншеи.

Гравийно-песчаные смеси составляют из гравия или щебня фракции 10… 15 мм и крупного или среднего песка в объемном соотношении 1:1. Смеси подаются пазуху бадьями вместимостью до 1 м3 до тех пор, пока из — под глинистого раствора не покажется конус засыпаемой смеси.

После установки очередной панели и ее закрепления направляющий двутавр, расположенный между двумя панелями, извлекают краном из полости стыка для заводки в очередной монтируемый элемент. В комплект монтажной оснастки входят 2..3 направляющих двутавра, что обеспечивает закрепление и бесперебойный монтаж панелей.

После твердения тампонажного раствора в наружной пазухе разрабатывается грунт внутри сооружения и заделываются стыки по мере их обнажения и очистки полостей стыка от песка и остатков глинистого раствора. Стальными накладками панели свариваются между собой. Стык инъецируется раствором или торкретируется.

После заделки стыков по верху стеновых панелей устраивается железобетонная обвязочная балка, в которую входят арматурные выпуски из торцов стеновых панелей. Грунт внутри сооружения разрабатывается равномерно по всей площади лишь после набора инъекционным раствором 75% прочности и консолидации материала забутовки течение 3 сут.

Технология процесса

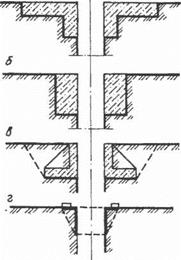

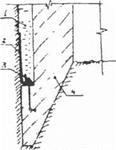

Перед устройством траншеи способом «стена в грунте» в верхней части траншеи устраивается воротник из монолитного или сборного железобетона (рис. 5.7), который предотвращает обрушение верха бортов траншеи, является направляющим для разработки грунта и одновременно служит для разметки положения арматурных каркасов или сборных элементов, являясь опорой для их подвески и крепления.

|

а

Рис. 5.7. Конструкции воротников: а, б, в — железобетонные; г — металлический |

Разработку траншей с вертикальными стенками под защитой глинистого раствора выполняют землеройными машинами циклического и непрерывного действия.

К машинам циклического действия относят оборудование с ковшовыми рабочими органами: экскаваторы, оборудованные удлиненной рукоятью или напорным грейфером, штанговые экскаваторы и др.

К оборудованию непрерывного действия относятся гидравлические траншеекопатели, фрезерные и баровые машины. Такое оборудование более производительное, но более сложное.

Разработка траншей в зависимости от типа проходческих машин может осуществляться непрерывно и отдельными захватками — шурфами.

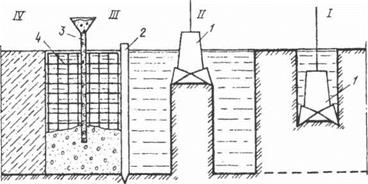

При использовании грейферов могут применяться две основные технологические схемы возведения стен:

— по первой схеме стена образуется из отдельных захваток, разрабатываемых и бетонируемых через одну с последующей разработкой и бетонированием промежуточных. Размеры захваток определяются величиной раскрытия челюсти и формой ковша (рис. 5.8);

— по второй схеме стена сооружается непрерывной разработкой траншеи и последующим бетонированием сплошной стены.

|

Рис. 5.8. Схемы возведения стены с использованием грейфера: I — разработка захваток 1-й очереди; II — разработка захваток 2-й очереди; III — укладка бетонной смеси; IV — готовый участок стены: 1 — грейфер; 2 — ограничитель; 3 — бетонолитная труба; 4 — арматурный каркас |

Первая технологическая схема применяется в условиях, когда устойчивость стенок траншей не может быть гарантирована в течение времени, необходимого для разработки трех захваток.

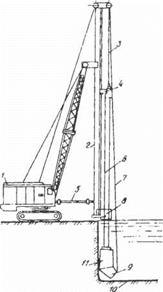

Для рытья неглубоких (до 12 м) траншей шириной 0,5-1,0 м применяют штанговый экскаватор конструкции НИИСП (рис. 5.9).

Рис. 5.9. Разработка грунта штанговым экскаватором: 1 — базовая машина (экскаватор);

2 — копровая установка; 3 — тяговый канат; 4 — каретка; 5 — упор; 6 — штанга-рукоять; 7 — подъемный канат; 8 — направляющая; 9 — грейферная часть ковша;

2 — копровая установка; 3 — тяговый канат; 4 — каретка; 5 — упор; 6 — штанга-рукоять; 7 — подъемный канат; 8 — направляющая; 9 — грейферная часть ковша;

10 — дно траншеи;

11 — струговая часть ковша

Штанговый экскаватор может срезать грунт по вертикальному забою. Разработка траншеи начинается с проходки пионерного шурфа. Для работы в стреловом режиме ковш в раскрытом виде подают в траншею и разрабатывают тупиковую часть забоя.

Такая же технологическая схема применяется при разработке сплошной траншеи штанговым экскаватором и экскаватором, оборудованным обратной лопатой.

Для приготовления глинистых растворов применяются бентонитовые глины или местные глины, содержащие 30-50 % глинистых частиц.

Качество глинистого раствора оценивают по его плотности, водоотдаче, условной вязкости, содержанию песка, суточному отстою, стабильности и статическому напряжению сдвига. Плотность раствора контролируется ареометром. Для бентонитовых глин она составляет 1,05- 1,15 кг/м, при использовании других видов глин 1,2-1,3 кг/м3.

Вязкость раствора, характеризуемую его подвижностью, определяют с помощью вискозиметра СПВ-5.

Стабильность и отстой раствора определяют его устойчивость, т. е. способность, оставаясь в покое, не расслаиваться.

Приготовление глинистых растворов и их очистка производятся на технологическом комплексе, включающем: узел приготовления глинистого раствора, емкости для его хранения, узел перекачки раствора, емкости — отстойники для раствора, бывшего в употреблении, склады для хранения глины и химических реагентов, узел очистки раствора.

Для перекачки глинистого раствора и подачи его в траншею используются грязевые и центробежные насосы. Трубопроводы для перекачки глинистых растворов выполняются из труб диаметром 100-150 мм секциями длиной 2-5 м; гибкие трубопроводы — с быстроразъемными соединениями.

В процессе разработки траншеи глинистый раствор загрязняется и на дно траншеи выпадает шлам, поэтому перед началом бетонирования необходимо очистить дно захватки и заменить загрязненный раствор на свежеприготовленный. Дно траншеи очищают с помощью погружных насосов или эрлифтных установок.

Монолитные стены в траншеях устраивают из тяжелого бетона плотной структуры классов В20-В40 методом ВПТ по захваткам. Смежные захватки разделяют ограничителями в виде инвентарной стальной трубы или сваи, которая вдавливается между стенками траншей до ее дна.

Ограничитель устанавливается в траншею при помощи крана в створ стыка между смежными захватками. При этом ограничитель должен врезаться на 3-5 см в стены траншеи и погружаться ниже дна траншеи на 30-50 см. Верх ограничителя должен надежно закрепляться на воротнике.

При устройстве протяженных стен в грунте проектом назначается длина секции-захватки и дается конструкция стыков секций. Длина секции-захватки принимается равной 3-6 м, иногда до 8 м из условий обеспечения устойчивости стен траншей и соблюдения сроков продолжительности работ по устройству фундамента.

Арматурные каркасы должны иметь длину, равную глубине траншеи. Для обеспечения необходимого защитного слоя арматуры следует ширину арматурных каркасов принимать на 100-200 мм меньше ширины траншеи. В арматурных каркасах предусматриваются проёмы для пропуска бетонолитных труб, ограждённых вертикальными стержнями из гладкой арматуры, а также ограничители, фиксирующие проектное положение арматурного каркаса в траншее для создания необходимой толщины защитного слоя.

В зависимости от глубины траншеи объем захватки должен составлять не более 50-60 м3. Конструкция ограничителя должна исключать возможность попадания бетонной смеси из одной захватки в другую и обеспечивать водонепроницаемость рабочих стыков бетонирования.

Рабочие стыки между секциями выполняют с перепуском арматуры на 30 диаметров из одной секции в другую через железобетонные элементы или металлические листы, остающиеся в теле фундамента.

Бетонирование стен выполняется методом ВПТ при подаче литой бетонной смеси или при подаче полужесткой смеси с ее одновременным уплотнением глубинными вибраторами (С-826, ИВ-60), расположенными на нижнем конце бетонолитной трубы.

Перед бетонированием дно траншеи на захватке очищается от шлама, а загрязненный глинистый раствор заменяют свежим. После этого в траншею погружаются арматурные каркасы, снабженные отгибами — салазками, обеспечивающими необходимую толщину защитного слоя, и диафрагмами из стальных листов толщиной 3 мм. Арматурные каркасы вывешиваются на воротнике с помощью поперечных балок. Сквозь отверстия диафрагм пропускают концы горизонтальных арматурных каркасов, которые свариваются с выпусками арматуры соседней захватки. Затем в траншею опускается бетонолитная труба и производится бетонирование стены.

По мере бетонирования бетонолитную трубу поднимают краном и укорачивают посекционно с таким расчетом, чтобы нижний ее конец был заглублен в ранее уложенную бетонную смесь не менее чем на 1-2 м. Перерывы в бетонировании допускаются не более 1,1-1,5 ч. Вытесняемый из траншеи раствор в процессе бетонирования отводится по лотку в разрабатываемую захватку или запасную емкость.

После подъема уровня бетонной смеси до низа подвешенного арматурного каркаса требуется следить за его положением, так как возможен подъем каркаса смесью, поступающей из бетонолитной трубы. Для предотвращения подъема каркаса к нижнему концу его продольных стержней следует приварить два горизонтальных уголка или стержня.

Укладка бетонной смеси прекращается после появления на уровне устья траншеи чистой бетонной смеси. Загрязненный глинистым раствором слой бетонной смеси удаляется. Когда бетон приобретает распалубочную прочность, инвентарный ограничитель извлекают и переставляют на границу очередной захватки. При устройстве подземных сооружений после приобретения бетоном проектной прочности разрабатывают грунт внутреннего объема. Устойчивость и прочность стен, открывающихся по мере разработки внутреннего массива, обеспечивают временными или постоянными распорками, установкой рам, диафрагм, перекрытий и анкеров.

Технология «стена в грунте»

5.2.1. Основные понятия

Сущность технологии «стена в грунте» заключается в образовании под защитой глинистого раствора траншеи (выработки) с вертикальными стенками. При заполнении выработки бетоном, железобетоном и сборными конструкциями стена в грунте выполняет роль ограждающей или несущей конструкции. При заполнении траншеи противофильтра — ционными материалами они выполняют роль противофильтрационных устройств (завес).

Способ «стена в грунте» используют при возведении подземных частей промышленных и гражданских зданий, а также инженерных сооружений. Технология дает возможность устраивать фундаменты и подземные сооружения практически любой глубины. Обычно глубина конструкций (7…20 м) ограничивается возможностями применяемой землеройной машины. Ширина траншеи в зависимости от параметров механизма составляет 0,4-1,2 м.

В плане конфигурация возводимых стен в грунте может быть открытой (прямолинейной, криволинейной и ломаного очертания) или замкнутой (прямолинейной, круглой и т. п.).

Технология «стена в грунте» позволяет совмещать работы по устройству фундаментов и подвалов, исключает переброски больших масс грунта и значительно упрощает организацию работ нулевого цикла.

Использование технологии «стена в грунте» эффективна в сложных инженерно-геологических и гидрогеологических условиях и в ряде случаев позволяет отказаться от погружения шпунта, всевозможных креплений, водопонижения и замораживания. Технология эффективно применяется также при высоком уровне подземных вод; заглублении конструкции в прочный и водоупорный слой и в стесненных условиях строительства.

Технология «стена в грунте» позволяет устраивать подземные помещения внутри существующих зданий при их реконструкции и в непосредственной близости к фундаментам. При этом значительно сокращается объем земляных работ по сравнению с открытым способом и не требуется водопонижение.

В зависимости от свойств грунта и глубины стен применяют две разновидности технологии возведения стен: с применением глинистого раствора (мокрый способ) и сухой способ.

При мокром способе траншею в процессе ее разработки и возведения стен заполняют глинистым раствором, который предотвращает обрушение грунта. Этот способ применяют в водонасыщенных неустойчивых грунтах. Устойчивость стенок траншей обеспечивается за счет укрепления поверхностного слоя стенок путем создания экрана, состоящего из за глинизированного грунта и глинистой корки, и передачи на стенку гидростатического давления глинистого раствора. Устойчивость стенок траншей возрастает с увеличением плотности глинистого раствора и уменьшением проницаемости образованного экрана.

После устройства в грунте траншей (выемок) раствор в траншеях заменяют монолитным бетоном, сборными элементами, глиной или смесями глины с цементом в зависимости от назначения конструкции. В грунте формируют несущие конструкции (фундаменты и стены) или противофильтрационные завесы. При устройстве подвалов и подземных сооружений грунт, заключенный внутри стен, извлекают.

Сухой способ применяют в устойчивых пылевато-глинистых грунтах с показателем текучести IL < 0,25 при небольшой глубине стен (до 5-7 м).

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЙ И СООРУЖЕНИЙ ГЛУБОКОГО ЗАЛОЖЕНИЯ

5.1. Технология «опускной колодец»

Опускные колодцы используют при устройстве фундаментов глубокого заложения и различного рода заглубленных сооружений (насосных станций, гаражей, вагоноопрокидывателей, опор мостов и др.).

По форме в плане опускные колодцы бывают круглые, эллиптические, прямоугольные. В нижней части колодец снабжен ножом, режущая кромка которого облицована металлом.

Конструкция вначале устанавливается или бетонируется на поверхности земли, а затем внутри нее разрабатывается грунт в направлении от центра к ножу. Оболочка колодца, утрачивая опору грунта под ножом, под действием собственного веса опускается, выдавливая оставшийся грунт из-под ножа внутрь колодца.

Погружение опускного колодца в грунт происходит в результате преодолении сил трения стен по грунту силами собственного веса колодца или с использованием дополнительной пригрузки (усилия), передаваемой на колодец.

Опускные колодцы бывают массивные и тонкостенные. Массивные колодцы используются для возведения фундаментов глубокого заложения, Они, как правило, гравитационные, погружаемые под воздействием собственного веса. Тонкостенные применяют для возведения загубленных зданий и сооружений, у которых подземная часть используется в хозяйственных целях. Тонкостенные колодцы погружают в тиксотропных рубашках или с использованием задавливания.

Опускные колодцы возводят из монолитного, сборного и сборно- монолитного железобетона.

Процесс возведения включают следующие этапы:

— подготовка строительной площадки и приспособлений для погружения;

— сооружение стен колодца;

— выемка грунта и погружение колодца;

— заполнение полости колодца бетоном или устройство днища.

До начала погружения опускного колодца выполняют подготовительные работы, которые заключаются в устройстве пионерного котлована. Дно котлована устраивается на 0,5-1 м выше уровня подземных вод (при их наличии).

Основные оси опускного колодца закрепляются на местности посредством обносок — по две обноски с каждой из четырёх сторон сооружений. Обноски устанавливаются вне зоны возможных подвижек грунта.

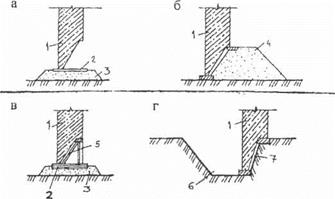

Для уменьшения и равномерной передачи на поверхность грунта давления от первого яруса опускного колодца до начала работ по бетонированию или монтажу под ножевую часть колодца подготавливается временное основание в виде песчано-щебеночных призм, деревянных или железобетонных подкладок, железобетонных монолитных или сборных колец (рис. 5.1).

|

Рис. 5.1. Схемы установки ножа опускного колодца на временные основания: а — на песчаной подушке и деревянных подкладках; б — на насыпной грунтовой или щебеночной призме; в — на песчаной подушке и деревянной опоре; г — в траншее: 1 — нож колодца; 2 — деревянная подкладка; 3 — песчаная подушка; 4 — грунтовая призма; 5 — деревянная опора; 6 — траншея; 7 — деревянная опалубка или железобетонные плиты |

При массивных колодцах под нож отсыпают песчаную призму с тщательным уплотнением грунта с подбивкой его под наклонную грань ножа.

Железобетонное опорное кольцо, разрезанное на участке длиной не более 1,5 м, выполняют на песчаной подушке. Ширина железобетонного кольца составляет 0,8-1,2 м.

Вначале на подготовленное временное основание монтируют армокаркас ножа. Затем на армокаркасе закрепляют опалубку (рис. 5.2). Используется разборно-переставная опалубка; железобетонные тонкостенные плиты-оболочки, оставляемые в конструкции колодца; переставная металлическая опалубка и стационарная деревянная опалубка.

Стены колодца при бетонировании разбивают на ярусы, а ярусы — на блоки. Высота яруса назначается в зависимости от расчетного сопротивления грунта под ножом, конструкции временного основания и производительности кранов. Высота ярусов принимается 6-8 м. Бетонирование каждого последующего яруса ведется после набора бетоном прочности 1,2-1,5 МПа. Ярусы разбиваются на блоки бетонирования в зависимости от принимаемой ПОС интенсивности подачи бетонной смеси конструкции стен колодца. Бетонирование производится слоями толщиной 25-50 см с использованием бетона класса В20 с водоцементным отношением 0,4-0,5, водонепроницаемостью W4 и W6.

|

Рис. 5.2. Возведение монолитного колодца: а — опалубка; б — бетон |

Бетонную смесь с осадкой конуса 40-60 мм подают в стены бадьями вместимостью 1-2,5 м3 с помощью кранов: башенных, стреловых и козловых.

При толщине стен до 0,5 м бетонная смесь подается на площадки лесов и затем по лоткам — к месту укладки. При толщине стен 0,5-1,2 м и высоте бетонирования более 3 м для бетонирования используются звеньевые хоботы, устанавливаемые с шагом 3 м по периметру стен. При толщине стен более 1,2 м и малой насыщенности конструкций арматурой разгрузка бадьи производится непосредственно у места укладки. Бетонная смесь уплотняется глубинными вибраторами И-22, И-50, И-116 и др. Распалубка ножа и нижнего яруса колодца ведется после достижения бетоном 100 % проектной прочности, верхних ярусов колодца — при 70% проектной прочности.

Обмазочная гидроизоляция стен колодцев выполняется горячим битумом. Ввиду значительного объема работ разогретый битум доставляется автогудронатором.

Для колодцев из сборных элементов при глубине опускания до 20- 25 м используются плоские тонкостенные железобетонные панели, при большей глубине — пустотелые железобетонные блоки.

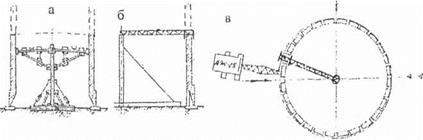

Применяются сборные железобетонные панели длиной до 12 м, шириной 1,4-2 м и толщиной 0,4-0,8 м. Для монтажа железобетонных панелей используются кондукторы подвижного, стационарного или консольно-поворотного типа (рис. 5.3).

|

Рис. 5.3. Типы кондукторов: а — неподвижный; б — консольно-поворотный; в — установка панелей краном |

Панели стен колодца соединяются между собой закладными деталями, при этом при необходимости устанавливают арматуру стыков. Затем наваривают внутренние накладки и производят замоноличивание стыков путем нагнетания в них раствора.

С наружной стороны колодца вертикальные стыки закрепляют отдельными металлическими пластинами с шагом 200 мм, а с внутренней стороны приваривают сплошную металлическую пластину на всю высоту панели. Пластины приваривают к закладным частям панелей. Между пластинами с наружной стороны прихватывают сваркой металлическую сетку с малыми ячейками, которая служит опалубкой.

Для сопряжения панелей используют стык Передерия. В этом случае панели изготовляют с дугообразными выпусками горизонтальной арматуры, которые при монтаже заводят друг за друга, а в плоскости стыка дополнительно устанавливают вертикальную арматуру на всю высоту панелей и бетонируют стык.

В процессе возведения опускных колодцев стены его наращивают такими же панелями, но без ножевой части. При этом горизонтальный стык между ярусами панелей делают из двух горизонтальных полос, приваренных сплошным швом с наружной стороны к закладным пластинам, а с внутренней — к металлической гидроизоляции.

Погружение опускных колодцев начинают с разборки временных оснований под ножевой частью. Разработка песчано-щебеночных призм производится по всему контуру банкетки ножа, исключая расчетные зоны опирання, размеры которых определяются проектом. Деревянные подкладки удаляются участками в диаметрально противоположных местах периметра банкетки ножа. Удаление прокладок производится путем подкапывания их с блоков снизу и вытаскивания внутрь сооружения. После удаления каждой подкладки банкетка ножа немедленно подбивается песком как снаружи, так и изнутри. Разборка временного железобетонного опорного кольца производится поэлементно тем же способом.

При высоком уровне грунтовых вод в зависимости от величины притока воды устраиваются системы водопонижения: закрытые дренажи; водоотлив иглофильтровыми установками или глубинными насосами через скважины, пробуренные за контуром опускного колодца ниже отметки его днища.

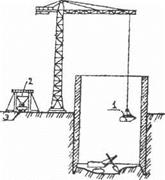

В колодцах большого диаметра для разработки грунта используются экскаваторы с прямой лопатой и бульдозеры. Разработанный грунт нагружают в бадьи и удаляют кранами (рис. 5.4). Вместо бадей также используют грейферы. В некоторых случаях для рыхления грунта проводят взрывные работы. Выбор технологии и комплекта машин при разработке грунта зависит от способа опускания колодца, его размеров и вида разрабатываемого грунта.

|

Рис. 5.4. Разработка грунта в колодце: 1 — бадья с грунтом; 2 — приемный пункт; 3 — автосамосвал |

При опускании колодцев насухо используют три схемы разработки и выдачи грунта из колодцев. По первой схеме грунт разрабатывают экскаваторами или бульдозерами и выдают на поверхность кранами и бадьями. Вторая схема предусматривает разработку грунта грейферами. Эту схему можно использовать при небольшом диаметре колодца. При третьей схеме используют гидромеханизированный способ.

Толщина слоев разработки грунта по периметру ножевой части колодца в процессе его опускания должна назначаться с учетом его деформационных свойств.

Разработка грунта производится равномерно по всей его площади с оставлением расчетных зон опирання. Первоначально разрабатывают грунт в средней части колодца на глубину 1,5-2 м (иногда до 4 м). Со стороны ножа оставляют берму шириной 1-3 м, которую разрабатывают в последнюю очередь. Берму разрабатывают слоями толщиной не более 10- 15 см и шириной по 20-30 см равномерно по всему периметру колодца.

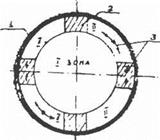

Разработку грунта под ножом колодца ведут одновременно между всеми фиксированными зонами или одновременно на двух диаметрально противоположных участках, начиная от середины участка по направлению к фиксированным зонам (рис. 5.5). Если после полной разработки берм между фиксированными зонами до уровня банкетки ножа колодец не опускается, приступают к разработке фиксированных зон, которые разрабатывают одновременно от краев к середине. По мере погружения колодца размеры фиксированных зон уменьшаются, и на последних метрах опускания они исключаются полностью. Грунт под ножевой частью колодца разрабатывают в основном вручную. В некоторых случаях разработка грунта бермы и осадка колодца осуществляется постепенным размывом грунта гидромониторами.

|

Рис. 5.5. Порядок разработки грунта в колодце: 1 — стенка колодца; 2 — фиксированная зона; 3 — направление разработки |

Без водоотлива колодцы можно опускать в соседстве с любыми сооружениями. Плотные грунты в этих условиях разрабатывают грейферами, а слабые — гидроэлеваторами с дополнительным подмывом или эрлифтами. При погружении без водоотлива необходимо все время поддерживать отметку воды в колодце на уровне подземных вод. Это предотвращает наплыв групта из-под ножа в колодец и исключает осадку соседних сооружений.

Для уменьшения сил трения стен колодца о грунт на внешней поверхности колодца делают один или несколько уступов (рис. 5.2). Однако при погружении колодцев больших размеров этого недостаточно, поэтому используют такие способы, как подмыв грунта, погружение колодцев в тиксотропных рубашках и использование электроосмоса.

Тиксотропная рубашка создается из глинистого раствора, которым заполняется пространство между стенкой колодца и грунтом вначале опускания ножевой секции.

Глинистый раствор (тиксотропная рубашка) предотвращает обрушение грунта и таким образом стены колодца не соприкасаются с грунтом. Силы трения остаются только в пределах поверхности ножа,

которая составляет около 10 % всей поверхности опускного колодца, контактирующего с грунтом.

Для предотвращения прорыва глинистого раствора в полость колодца применяют уплотнитель из листовой резины толщиной 10-15 мм и шириной 40-50 см. Уплотнитель закрепляют по периметру уступа колодца (рис. 5.6). Чтобы предотвратить обрушение грунта, в верхней части прорези по периметру колодца закрепляют на бетонном основании форшахту высотой 1-1,5 м из листовой стали или дерева. Для обеспечения процесса необходимым количеством глинистого раствора создается вспомогательное производство — «глинистое хозяйство».

Рис. 5.6. Погружение колодца в тиксотропной рубашке: 1 — глинистый раствор;

Рис. 5.6. Погружение колодца в тиксотропной рубашке: 1 — глинистый раствор;

2 — листовая резина; 3 — крепление резины; 4 — нож колодца

Погружение колодцев в тиксотропной рубашке позволяет уменьшить толщину стен колодцев и исключить зависание колодцев в грунте.

В некоторых случаях опускные колодцы погружают задавливанием. Устройства для задавливания колодцев должны обеспечить их многократное использование. Для снижения сил трения по наружной поверхности иногда выполняют антифрикционные покрытия. Способ погружения опускных колодцев задавливанием может применяться при наращивании стен как сборными элементами, так и монолитным железобетоном при глубине более 20 м.

По мере погружения колодца в грунт бетонируют верхние ярусы колодца. Скорость погружения в этом случае должна быть увязана со скоростью наращивания колодца и достижением бетоном требуемой прочности.

В процессе опускания колодца ведется непрерывное инструментальное наблюдение за его вертикальностью и скоростью погружения. Периодически проверяется положение осей колодца, которые закрепляют створными столбами, расположенными на расстояниях, исключающих их смещение при опускании колодца. Для наблюдения за положением колодца по середине его сторон до начала опускания наносят шкалы с делениями 5-10 см.

При обнаружении зависания в его верхней части выбирается грунт у ножа отстающей стороны или размывается водой, подаваемой по трубам, установленным с внешней стороны стены. Иногда для увеличения массы колодца зависшую его сторону утяжеляют пригрузами из железобетонных блоков. В исключительных случаях для опускания зависшего колодца создаются искусственные динамические колебания грунта путем направленного взрыва ВВ в стороне от сооружения.

Погруженные до проектной отметки колодцы в зависимости от назначения полностью или частично заполняются бетоном или бетонируется днище. При незначительном притоке подземных вод бетонирование производится в осушенном колодце. До начала работ по устройству днища колодца зачищается и планируется ложе под него, при необходимости удаляются илистые и пылеватые фракции, выполняется щебеночная подготовка и обеспечивается полный водоотлив из дренирующего слоя.

При толщине днища более 1,5 м применяется двухъярусная система бетонирования: каждый ярус бетонирования в плане разбивается на несколько блоков; обеспечивается перевязка швов бетонирования блоков в плане и по высоте. Бетонирование начинается с блоков, примыкающих к внутреннему периметру ножевой части колодца.

Если погружение колодца проводилось без водоотлива, то днище бетонируется под водой с применением метода ВПТ или восходящего раствора. После приобретения бетоном днища проектной прочности из колодца вода откачивается и внутренние конструкции бетонируют обычным способом.

При погружении колодцев ниже уровня подземных вод необходимо обеспечить устойчивость их против всплытия, которое может произойти после устройства днища.

При необходимости по внутренней поверхности стен устраивается гидроизоляция: обмазочная битумная; оклеенная рубероидом, изолом или другими материалами; торкретирование; листовая стальная.

Для предотвращения образования трещин в стенах колодцев категорически запрещается.

— разгружать вынутый из колодца грунт в зоне призмы обрушения грунта вокруг колодца, так как это создает дополнительные неравномерные нагрузки;

— разрабатывать грунт более чем на 50-70 см ниже банкетки ножа, так как в случае быстрого опускания колодца возникают большие динамические нагрузки в стенах колодца;

— допускать неравномерное обжатие стен колодца грунтом.

Возведение подземных железобетонных резервуаров

Из сборных железобетонных конструкций сооружается значительное количество заглубляемых природоохранных объектов: очистные

сооружения, отстойники, нефтеуловители, пылящие и шумные вагоно- опрокидыватели, транспортные галереи, а также резервуары под воду, жидкое топливо, химические растворы, отходы производства.

Применяются три метода сооружения заглубленных объектов: открытый — с разработкой котлована; метод опускного колодца; метод «стена в грунте».

Открытый метод возведения с разработкой котлована и последующим монтажом железобетонных конструкций применяется при глубине заложения сооружений до 8 м и часто сопровождается проведением дорогостоящих работ по искусственному водопонижению и водоотливу. Некоторые резервуары и отстойники строятся полузаглуб — ленного типа, полностью перекрываются конструкциями с последующим обвалованием грунтом.

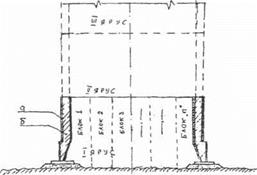

Из сборного железобетона сооружаются типовые цилиндрические резервуары вместимостью 5, 10, 20 и 30 тыс. м3. Диаметр резервуаров достигает 60 м, высота внутренних колонн 7… 10 м. При увеличении

геометрических размеров подземной части сооружения возрастают глубины, при которых эффективно его строительство в открытом котловане.

При строительстве природоохранных сооружений выполняется комплекс строительно-монтажных работ:

— земляные работы с устройством дренажа и водопонижением (в необходимых случаях), отсыпка песчаной подушки, устройство бетонной подготовки;

— арматурные работы и бетонирование днища, устройство горизонтальной гидроизоляции;

— монтаж сборных железобетонных конструкций колонн, балок, панелей стен, плит покрытия;

— замоноличивание стыков панелей стен с предварительной навивкой кольцевой арматуры;

— временное обжатие и бетонирование пристенной части днища;

— торкретирование внутренней поверхности стыков панелей стен;

— навивка кольцевой напрягаемой арматуры и торкретирование наружной поверхности стенки резервуара;

— устройство изоляции и гидравлические испытания;

— обратная засыпка и обвалование с уплотнением грунта.

Разработку грунта производят экскаваторами с вместимостью ковша 0,3…1,25 м3. Песок под основание разравнивают бульдозером послойно (200…300 мм) с уплотнением. Глубокие открытые котлованы разрабатываются в два яруса и более.

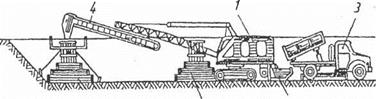

Бетонную подготовку под днище укладывают полосами шириной около 3 м по маячным рейкам через одну полосу. Уплотняют бетон виброрейкой. Подачу бетона осуществляют в бадьях кранами. В круглых сооружениях днище делится на кольцевые захватки шириной 5… 10 м, при этом каждая захватка маячными досками разделяется на «карты» бетонирования.

Бетонирование днища крупных сооружений ведётся от центральной части к периферии.

В круглых сооружениях среднее кольцо днища бетонируют со стоянки крана на центральном круге, внешнее кольцо — при движении крана с наружной стороны. Ширина участков 3…5 м. Швы между картами днища и проезды для механизмов бетонируют после монтажа сборных конструкций.

Колонны, бачки, плиты покрытия по радиусам монтируются стреловым краном грузоподъемностью 25…40 т со стоянок в центральной части днища. Конструкции по радиусу и панели стен монтируют при движении крана с внешней стороны резервуара.

Резервуар диаметром 6 м с монолитным днищем монтируется из четырех однотипных выпукло-вогнутых стеновых панелей толщиной 160 мм, покрытие — из двух одинаковых плит. Замоноличивание стыков производится бетоном на цементе НЦ.

Смонтированные колонны раскрепляют расчалками на хомутах, которые крепятся к монтажным петлям фундаментов и переносным железобетонным блокам массой 4…5 т. Плиты и балки устанавливают с помощью переносных подмостей и приставных лестниц. Панели стен временно крепят гибкими связями и распорками — подкосами. Стеновые панели скрепляются друг с другом сваркой выпусков арматуры, после соединения которых производят бетонирование вертикальных швов.

Рекомендуется применять комплексный монтаж с раскреплением колонн балками и плитами покрытия по ячейкам резервуара.

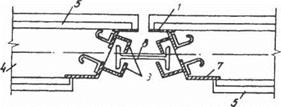

После монтажа всех сборных элементов и заделки стыков производится навивка на стенки кольцевой арматуры и ее натяжение с помощью специальной навивочной машины. При этом обжимают стенки, а также днище и покрытие.

Кроме того, необходимо усиленное обжатие нижней и верхней зоны боковых стенок в местах примыкания их к днищу и покрытию. Кольцевая арматура навивается арматурно-навивочными машинами АНМ-5 при достижении бетоном вертикальных стыков стеновых панелей не менее 70% проектной прочности (рис. 4.4).

Рис. 4.4. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 — стена резервуара; 2 — навитая арматура; 3 — навивочное устройство;

Рис. 4.4. Навивочная машина АНМ-5 для натяжения проволочной арматуры на стены железобетонных резервуаров: 1 — стена резервуара; 2 — навитая арматура; 3 — навивочное устройство;

4 — тяговая цепь; 5 — тележка; 6 — поворотная стрела

Внутреннюю поверхность резервуара, а в процессе навивки и наружную поверхность резервуара торкретируют цементно-песчаным раствором состава 1:2-1:3 с помощью цемент-пушек слоями толщиной 10…15 мм.

До засыпки грунтом резервуары подвергают гидравлическим и предварительным технологическим испытаниям. Гидравлические испытания проводят для проверки резервуара на прочность и водонепроницаемость. Предварительные технологические испытания устанавливают величину потерь и герметичность резервуара.

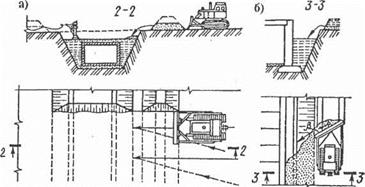

После этого производятся обратная засыпка пазух стен резервуара и проектное обвалование или полная засыпка вровень с дневной поверхностью (рис. 4.5).

|

Рис. 4.5. Выполнение обратных засыпок бульдозером: а — в траншеи поперечными и косопоперечными проходками; б — в пазухи траншеи подземного коллектора по челночной схеме |

ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ФУНДАМЕНТОВ И СТЕН ПОДЗЕМНОЙ ЧАСТИ ЗДАНИЙ И СООРУЖЕНИЙ, ВОЗВОДИМЫХ В ОТКРЫТЫХ КОТЛОВАНАХ

Как уже указывалось выше, возведение подземной части промышленного здания может вестись по открытой или закрытой технологической схемам.

Поток «устройство фундаментов» включает частные потоки:

— устройство подготовки;

— монтаж сборных или устройство монолитных фундаментов;

— выполнение антикоррозионной защиты фундаментов;

— устройство обратной засыпки пазух котлована.

От правильного устройства фундаментов под колонны и точности подготовки опорных поверхностей зависят точность, трудоемкость и продолжительность монтажа колонн и других элементов каркаса зданий.

Разбивочные оси с обноски выносятся в котлован. Разбиваются центры (центральные точки) фундаментов и закрепляются колышками. С помощью нивелира на колышки выносят отметку «монтажного горизонта» (низа фундаментных блоков).

Устанавливаются сборные целые или составные фундаменты стаканного типа, устраиваются монолитные ленточные или столбчатые фундаменты.

Сборные фундаменты при «открытой» схеме и общем котловане монтируются стреловым краном грузоподъемностью 16…25 т. Монолитные фундаменты стаканного типа бетонируются с использованием блочной опалубки (стальная блок-форма и вкладыш). Для столбчатых фундаментов используется мелко- и крупнощитовая опалубка.

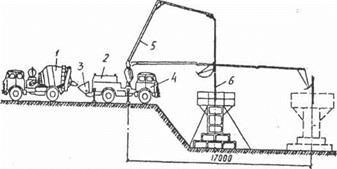

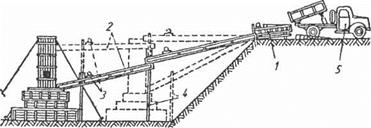

Бетонирование ведется бадьей, тракторным или автомобильным бетоноукладчиком, бетононасосом (рис. 4.1). В ряде случаев при больших объемах фундаментов подачеа бетона ведется автосамосвалами с бетоно — возных эстакад (рис. 4.2; 4.3).

|

Рис. 4.1. Подача бетонной смеси автобетононасосом с распределительной стрелой: 1 — миксер; 2 — бетононасос; 3 — приемный бункер; 4 — базовый автомобиль; 5 — рабочая стрела; 6 — гибкий хобот |

При вариантах кустовых свайных фундаментов из забивных или набивных свай они срезаются на проектной отметке с оставлением оголенной арматуры. По каждому кусту свай устраивается монолитный ростверк стаканного или столбчатого типа под железобетонную или стальную колонну соответственно. При этом выпуски арматуры свай соединяются с несущей арматурой ростверка.

Правильность установки фундаментных блоков по высоте достигается выравниванием поверхности основания под проектную отметку и приемкой фундаментов с проверкой геодезическим инструментом опорных поверхностей дна стакана и верха столбчатых фундаментов.

|

Рис. 4.2. Подача смеси по виброжелобам: 1 — приемный бункер; 2 — бетонолитный желоб; 3 — вибраторы; 4 — опоры; 5 — автосамосвал |

|

5 2 Рис. 4.3. Подача смеси ленточными конвейерами (бетоноукладчиками): 1 — базовая машина (кран); 2 — приемный бункер; 3 — автосамосвал; 4 — ленточный конвейер; 5 — опалубка |

Антикоррозионная защита служит для предотвращения воздействия воды (исключения капиллярного замачивания вышележащих конструкций), а также воздействия агрессивных сред — засоленных грунтовых вод, технологических аварийных сбросов агрессивных веществ (солей, кислот) на химических предприятиях.

Защита может быть обмазочной (горячим битумом за два раза), | оклеенной (рубероид или иной химически стойкий рулонный или листовой материал), обкладочной штучными химически стойкими материалами (плитка, кирпич, естественные камни). В отдельных случаях применяется комплексная защита с использованием всех трех технологий.

Перед выполнением обратной засыпки пазух котлованов стаканы фундаментов закрывают крышками, а анкерные болты столбчатых фундаментов закрывают промасленной ветошью или пластмассовыми трубками.

При закрытой схеме возведения внутри смонтированного корпуса устанавливается проектный технологический мостовой кран (один или два). Эти краны имеют большую постоянную грузоподъемность (15-100 т), перекрывают весь пролет и могут доставить груз в любую точку цеха. С 1 помощью него выполняются процессы по вывозке разработанного грунта и

доставке грунта обратной засыпки; монтаж блоков фундаментов под оборудование, а также элементов каналов, коллекторов и т. п.; подача и установка опалубки и арматуры; подача бетонной смеси бадьей.

При отсутствии мостовых технологических кранов строительные процессы возможно вести обычными мобильными легкими и средними кранами со стрелой минимальной длины (8…12,5 м). Однако в связи со стесненностью по высоте и особенно в плане (конструкции, разрытые котлованы, траншеи и т. п.) организация процессов значительно осложняется. При этом существенно увеличивается срок возведения.

Антикоррозионная защита фундаментов под оборудование и других конструкций подземного хозяйства, а также их обратная засыпка выполняются по тем же технологическим регламентам, что описаны выше для фундаментов под колонны.

Специализированный поток «полы». При ведении этого потока следует помнить, что сама конструкция пола в одноэтажных промышленных зданиях является весьма ответственным элементом, существенно влияющим на долговечность всего здания. Полы промышленного здания воспринимают не только расчетные нагрузки (статические, динамические, истирание), но являются своеобразной защитной конструкцией, предотвращающей попадание агрессивных агентов на конструкции подземного хозяйства, что ведет к их коррозионному разрушению. Такое разрушение происходит при просачивании сквозь полы разлитых по ним кислот, щелочей, органических растворителей и т. п. при аварийных сбросах жидкостей; разрушениях трубопроводов или аппаратов; длительных утечках. По нормальной схеме все эти жидкие агенты по соответствующим лоткам и каналам отводятся в отстойники-нейтратизаторы.

Однако при некачественном выполнении конструкции пола часть технологических жидкостей и утечек проходят (просачиваются) через полы в грунт и увлажняют конструкции подземного хозяйства. В результате агрессивного воздействия постепенно разрушаются стальные трубопроводы, железобетонные конструкции фундаментов, каналов и т. п.

Попадая в грунтовые воды, агрессивные агенты разносятся на значительные расстояния (по направлению миграции грунтовых вод), повреждая при этом подземное хозяйство соседних цехов и даже соседних заводов, городские подземные магистрали и т. п.

Поэтому к полам одноэтажных промышленных зданий предъявляются требования не только механической прочности и устойчивости, но и высокой плотности одежды пола.

Ведется тщательное послойное уплотнение основания (грунт) и подготовки (щебень) с составлением актов освидетельствования скрытых работ, так как от просадки основания возникают трещины и разрывы в одежде пола (бетон, асфальтобетон, асфальт).

При поставке бетонной смеси тщательно сопоставляются требуемые данные с паспортными. Бетон применяют на расширяющихся цементах, с набухающими добавками и т. д.

Все швы, рабочие и температурные, устраиваемые в одежде пола, должны быть тщательно герметизированы (битумные мастики и т. п.). Оставление в швах деревянных прокладок не допускается.

Особенно тщательно выполняются примыкания полов к вертикальным конструкциям: стенам, столбам, колоннам, фундаментам оборудования и т. д.

Доставка и укладка. материалов (грунт, щебень, бетонная смесь) осуществляются по трем схемам:

1) при малой стесненности в цехе доставка и укладка ведутся самосвалами; уплотнение грунта и щебня — прицепными катками и виброкатками; около вертикальных конструкций — ручными пневмотрамбовками;

2) при стесненных условиях используются ленточные транспортеры, малогабаритные катки и ручные трамбовки;

3) при возможности пользуются мостовым технологическим краном, перенося материалы в бункере объемом 1-3 м3; уплотнение ведут ручными трамбовками, малогабаритными катками, доставленными в рабочую зону мостовым краном.

1.1. Возведение подземной части жилого здания

Специализированный поток «нулевой цикл» жилого здания включает ряд частных потоков:

— устройство фундаментов;

— возведение стен подвала;

— устройство полов подвала;

— устройство перекрытия;

— установка лестничных площадок и маршей;

— вертикальная гидроизоляция стен подвала.

Установка фундаментов начинается с переноса осей здания на дно котлована. Для этого на обноске натягивают струны (проволока диаметром 1,5-2,0 мм) по положению главных осей. Затем отвесом переносят их на дно котлована и делают разбивку мест установки фундаментов.

Для возведения подземной части используют стреловые краны. Башенный кран (основной для возведения здания) обеспечивает высокий темп монтажных работ, так как он может передвигаться с грузом на крюке, благодаря чему его производительность на монтаже элементов на 20% выше, чем у мобильных кранов (гусеничных и пневмоколесных). Однако для запуска его в работу требуются большие начальные затраты ресурсов и времени. Необходимо устройство подкрановых путей, сборка и установка крана, подведение электролинии, оформление документации на все эти работы. Поэтому использование башенного крана на возведении «нуля» эффективно лишь в приквартальной застройке микрорайона, когда имеется возможность «перекатывать» башенный кран на следующую площадку, перекладывая последовательно звенья крановых путей.

Иногда используют краны «нулевых циклов» МСТК-80/100 и др. Они представляют модернизированный башенный кран без башни, состоящий только из базы и стрелы. Обладая всеми достоинствами башенного крана, они позволяют существенно сократить начальные затраты за счет сокращения их на доставку, сборку и установку крана. Применение таких рельсовых кранов эффективно при возведении зданий длиной более 4 секций.

Наиболее эффективно при поточной организации строительных процессов возведение «нуля» вести стреловым краном грузоподъемностью 16-25 т с рабочим вылетом стрелы 15-17 м, например пневмоколесные краны серии КС-4361, гусеничные МКГ-25Р, ДЭК-251. Кран работает по верху котлована с одной стороны, перемещаясь по периметру здания. При

65

этом рабочая зона крана перекрывает несколько больше половины ширины здания. Использование стреловых мобильных кранов, гусеничных и пневмоколесных, позволяет совмещать во времени поток возведения «нуля» и процессы, связанные с введением в эксплуатацию основного башенного крана.

Монтаж ленточных фундаментов начинают с установки двух маячных блок-подушек, которые тщательно выверяются по осям и отметкам. Обычно маяками служат угловые блок-подушки и в местах пересечения стен. Промежуточные маячные элементы устанавливают также при длине участка более 20 м. Рядовые промежуточные блоки устанавливают по шнуру-причалке.

По такой же схеме устанавливают блоки стен подвала. Как правило, процессы установки фундаментов и блоков стен подвала ведут параллельно, с отставанием на 3-4 стеновых блока. Укладка их ведется на растворе с соблюдением перевязки вертикальных швов, обязательна перевязка в углах и пересечениях стен. В проектных местах в стенах подвала оставляют проемы для последующего пропуска коммуникаций (инженерных вводов). После укладки последнего ряда стеновых блоков проверяют вертикальность и горизонтальность стены, а по верху блоков укладывают по нивелиру выравнивающий слой раствора толщиной 20-30 мм.

Устройство полов подвала осуществляют при помощи стрелового крана. Материал (щебень, бетонную смесь) подают бадьей. После этого монтируют лестничные площадки, марши и плиты перекрытия. Параллельно производится гидроизоляция стен подвала снаружи горячим битумом. В связи с небольшим объемом битум разогревается на площадке в переставном (на газовом топливе) котле, мастика наносится вручную.

Технология устройства закрытых выемок «камуфлет»

Дальнейшее развитие технологии образования выемок механической деформацией грунтового массива привело к созданию технологии «камуфлет» (невидимый).

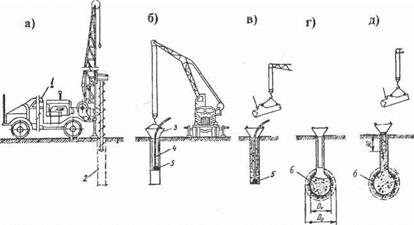

Здесь закрытая выемка создается энергией взрыва заряда взрывчатого вещества (ВВ), заложенного на заданную глубину в предварительно пробуренную скважину.

Так устраиваются уширения пяты набивной сваи для повышения ее несущей способности, в том числе и на знакопеременные нагрузки.

В готовую скважину опускается обсадная труба с бетонолитной воронкой. На дно скважины опускается заряд ВВ и наверх выводятся провода от электродетонатора (рис. 3.35, б). Труба заполняется бетонной смесью (рис. 3.35, г). При срабатывании заряда энергия взрыва уплотняет толщу грунта, создавая закрытую сферическую полость, которая заполняется бетонной смесью из обсадной трубы. Затем ствол скважины добетонируется с постепенным извлечением обсадной трубы (рис. 3.35, д).

|

Рис. 3.35. Схема устройства свай с камуфлетным уширением: 1 — буровая установка; 2 — скважина; 3 — бетонолитная труба с воронкой; 4 — электросеть для взрывания; 5 — заряд ВВ; 6 — уплотненный взрывом грунт |

Технология устройства обратных засыпок. Обратные засыпки при всей кажущейся простоте выполнения являются весьма ответственными земляными сооружениями, которые оказывают влияние на надежность работы несущих строительных конструкций.

В связи с тем, что обратные засыпки входят в общие комплексные потоки возведения подземной части здания, они рассматривались при описании этих потоков в соответствующих разделах данного пособия. Так, были рассмотрены технологии выполнения обратных засыпок пазух котлованов, траншей инженерных коммуникаций, а также подготовок под полы одноэтажных промышленных зданий.

Безопасность процесса

При продавливании труб, железобетонных колец и других элементов с ручной разработкой грунта пребывание рабочих внутри трубопровода (коллектора) допускается (согласно СНиП), если их диаметр составляет не менее 1200 мм и длина не более 40 м при длительности непрерывного пребывания рабочего внутри трубопровода не более 1 ч с интервалами между циклами работы не менее 30 мин. Трубопровод протяженностью более 10 м необходимо проветривать системой принудительной вентиляции.

Продавливание труб с ручной разработкой грунта допускается только при условиях, исключающих прорыв в забой воды, газов, сточных вод и при обеспечении с рабочими двусторонней связи. Разработку грунта внутри трубы допускается вести только при заполнении конца трубы грунтом не менее чем на длину ножа, за пределами его разрабатывать грунт вручную запрещается.

Для освещения места работы и сигнализации в подземных выработках допускается применять сети напряжением не более 36 В, а в стесненных и влажных условиях — не более 12 В. При продавливании труб и других элементов рабочим запрещается находиться вблизи нажимных патрубков.

При щитовой проходе тоннелей (коллекторов) смонтированный щит, его механизмы и приспособления разрешается вводить в действие лишь после их приемки по акту. Грунт разрабатывать следует только в пределах козырька щита. Нельзя передвигать щит на расстояние, превышающее ширину кольца обделки. В неустойчивых, слабых грунтах лоб забоя следует крепить временной крепью, а в сыпучих грунтах надо применять, как правило, щиты с горизонтальными полками, число которых принимают исходя из условий обеспечения устойчивости откоса грунта.

При проходке шахт и тоннелей (коллекторов) должна быть устроена вентиляция. Кольца обделки тоннеля следует собирать последовательно с обеих сторон по одному блоку (элементу).

Не допускается применять в одних и тех же выработках ручную и механизированную откатку.

Все электрические установки и пусковая электроаппаратура на механизмах и приспособлениях должны быть ограждены и надежно заземлены.