Архивы рубрики ‘Технология возведения подземных сооружений’

Метод продавливания

Этим методом вдавливают открытым концом стальные трубы диаметром от 529 до 1620 мм в грунты 1-ІЙ групп. Грунт, заполняющий при этом трубу, периодически или непрерывно удаляют

гидромеханизированным способом или вручную.

Если установить в лобовой части трубы стальную ножевую секцию, имеющую серповидную или цилиндрическую кромку, скошенную под углом 15-22°, то так можно укладывать и железобетонные трубы различного сечения. Диаметр секции должен быть больше диаметра прокладываемой трубы на 30-60 мм.

Для продавливания труб применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

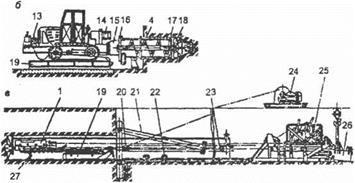

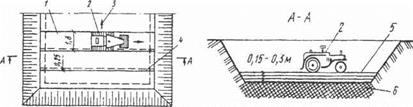

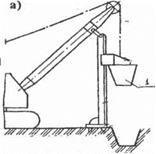

Способ продавливания бывает с ручной разработкой грунта и механической (рис. 3.29). С помощью установки СКВ Главмосстроя можно продавливать трубопроводы диаметром до 920 мм в грунтах 1-ПІ групп.

Ножевую секцию длиной 930 мм с диффузором приваривают к переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие з траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

|

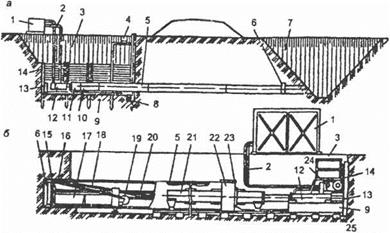

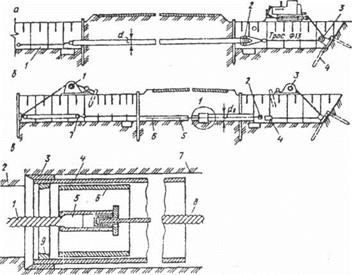

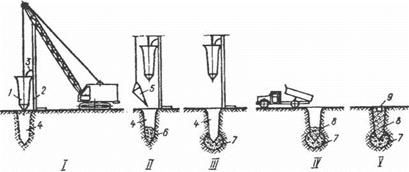

Рис. 3.29. Установки для прокладки труб методом продавливания: а — продавливание с ручной разработкой грунта; б — продавливание установкой СКБ Главмосстроя с механизированной разработкой ірунта; 1- насосная станция; 2 — трубопровод; 3 — рабочий котлован; 4 — водоотводный лоток; 5 — трубопровод (футляр); 6 — лобовая обделка (нож); 7 — приемный котлован; 8 — приямок для сварки труб; 9 — направляющая рама; 10 — нажимной патрубок; 11 — нажимная заглушка; 12 — гидродомкраты; 13 — башмак; 14 — упорная стенка; 15, 18 — канаты; 16 — ролики; 17 — ковш; 19 — барабан-накопитель; 20 — уравнитель; 21 — нажимные штанги; 22 — траверса; 23 — поворотные фланцы; 24 — лебедка; 25 — шпалы направляющей рамы |

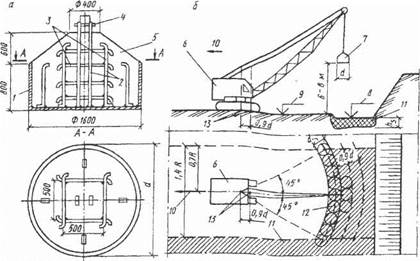

Установкой У-12/60 конструкции Гипронефтеспецмонтажа (рис. 3.30, а) при усилии продавливания 3400 кН можно продавливать трубы диаметром до 1420 мм на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лобового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой в отвал или на транспорт.

Виброударной установкой УВГ-51 (рис. 3.30, б) можно продавливать трубы (кожухи) диаметром 530-1020 мм на длину до 50 м.

Внутрь трубы помещают виброударную желонку (рис. 3.30, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемещается к разгрузочным окнам, где под дейстзием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

|

а

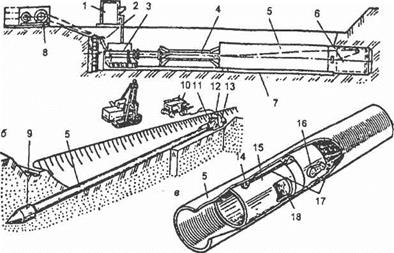

Рис. 3.30. Установка У-12/60 для продавливания труб больших диаметров и виброударная установка УВГ-51:1- гидропривод; 2 — упорный башмак; 3 — гидродомкрат; 4 — нажимной патрубок; 5 — труба (футляр); 6 — головка; 7 — направляющая; 8 — лебедка; 9 — конусный наконечник; 10 — передвижная электростанция; 11- корпус установки с расположенным внутри него вибромолотом горизонтального действия; 12 — электродвигатель; 13 — портальная рама; 14 — неподвижный блок; 15 — стакан; 16 — вибромолот с электроприводом; 17- канаты для перемещения желонки внутри трубы (футляра); 18 — окно для разгрузки грунта |

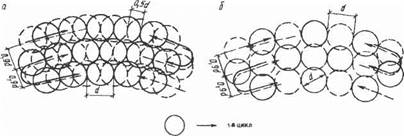

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможна также разработка грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

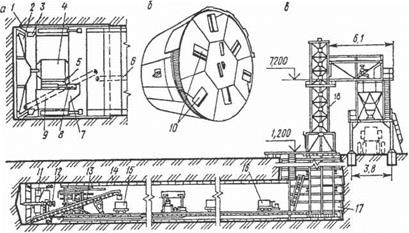

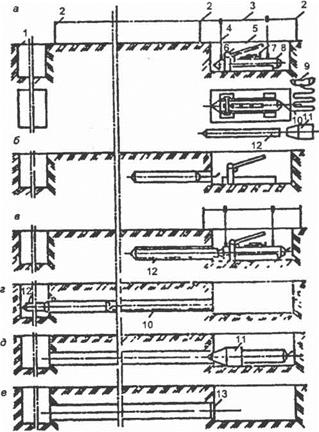

Этот способ состоит в одновременном бурении горизонтальной скважины и прокладки в ней трубы. Скважину создает буровая коронка, насаженная на вал шнекового конвейера, который предназначен для удаления грунта из трубы и вращается с частотой 5,1-31,9 об/мин. Труба подается в скважину полиспастом и лебедкой, приводимой в действие двигателем внутреннего сгорания. Все узлы такой установки, получившей общее название машины горизонтального бурения типа УТБ или ГБ, смонтированы на общей раме. Установка горизонтального бурения типа «Запорожье» показана (рис. 3.31). С помощью этой установки прокладывают трубы диаметром от 100 до 1000 мм на длину 20-45 м в песчаных грунтах и до 100 м — в глинистых.

|

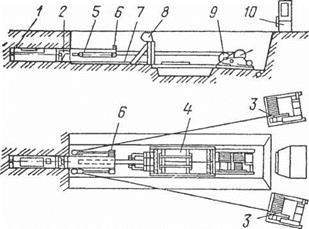

Рис. 3.31. Схема установки «Запорожье»: 1 — режущая головка; 2 — совок; 3 — лебедка подачи трубы; 4 — упор лебедки; 5 — трехроликовая обойма блоков; 6 — захват; 7 — направляющие; 8 — скиповый подъемник; 9 — тяговая лебедка; 10 — кабина управления |

В ходе прокладки непрерывное механическое бурение скважины осуществляется фрезерной головкой, а удаление разрыхленного г рунта — винтовым конвейером. На рис. 3.32, б показана установка УТБ, смонтированная на базе трактора Т-100М.

Применяют машины разных типов, отличающихся методом разработки грунта, способами его транспортированная внутри трубы и удаления из котлована, а также конструкцией буровой коронки. Грунт разрабатывают резанием или резанием и размывом водой под давлением.

|

|

|

Рис. 3.32. Бестраншейная прокладха труб способом горизонтального бурения установками типа УГБ и ГБ (а), УГЕ на тракторе (б) и ПМ-800-1400 (в): 1 — режущая головка; 2 — упорный якорь; 3 — полиспаст; 4 — шнек; 5 — рама; 6 — лебедка; 7- карданный вал; 8 — двигатель внутреннего сгорания; 9 — вал привода шнека; 10 — хомуты; 11 — прокладываемая труба; 12 — кран — трубоукладчик; 13 — тяговое устройство на тракторе; 14 — сварочный генератор; 15 — коробка отбора мощности; 16 — опорная плита; 17 — люнет; 18 — рабочий орган; 19 — совок; 20 — обойма блока; 21 — опорная стенка; 22 — направляющая рама; 23 — захват; 24 — лебедка подачи; 25 — разгрузочнотяговое устройство; 26 — емкость; 27 — разгрузочный обратный клапан |

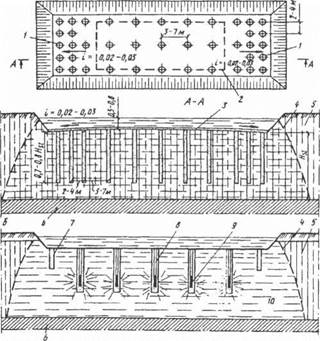

Этот метод широко применяют для протяженной проходки значительного поперечного сечения на глубине от 6 до 25 м. Образуемые проходкой туннели используют под самотечные каналы и коллекторы, для прокладки трубопроводов и кабелей, а также как транспортные.

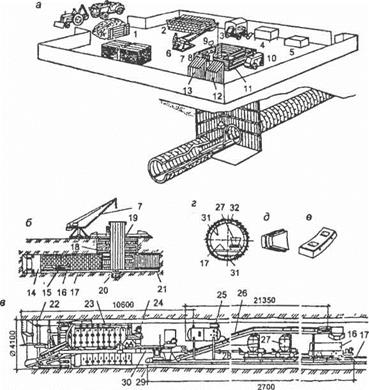

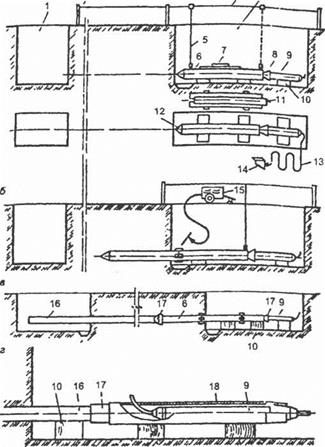

Щитовая проходка состоит в разработке грунта под прикрытием щита и закреплении туннеля сборными чугунными, железобетонными, керамическими блоками или монолитной обделкой.

Щитовой комплекс (КЩ) представляет собой цилиндрическую передвижную металлическую конструкцию диаметром 2; 2,56, 3 к 3,6 м из сварных и литых стальных элементов, собранных на болтах. Он состоит из режущей (Р), опорной (О) и хвостовой (X) частей (рис. 3.33, а). Режущая часть имеет выступающий козырек-нож, позволяющий ей легко врезаться в породу и предупреждать ее обвал внутрь щита. Продвижение щита осуществляется гидравлическими домкратами, расположенными в его средней опорной части (рис.3.33, в.) и упирающимися в блочную обделку выработки, которую выкладывают под прикрытием хвостовой части щита.

|

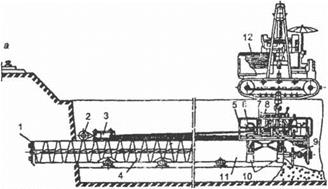

Рис. 3.33. Устройство транспортного тоннеля щитовым способом (размеры в м): а — схема механизированного щита с плоской планшайбой; 6 — общий вид головной части щита с планшайбой; в — общая схема щитового способа проходки тоннеля: 1- корпус щита; 2 — планшайба; 3 — упорные ролики; 4 — привод; 5 — подвижная станина; 6 — отвальный мост; 7- неподвижная станина; 8 — домкрат подачи: 9 — транспортер; 10 — резцовые окна; 11 — корпус щита; 12 — блокоукладчики; 13 — транспортер; 14 — обделка стен тоннеля; 15- вагонетки; 16- электровоз; 17 — крепление шахтного отвала; 18 — металлическая рама |

Щитопроходческие работы осуществляют в три стадии.

На первой стадии (подготовительной) устраивают монтажную шахту для опускания щита в забой; подводят электроэнергию, сжатый воздух, пар; устраивают вентиляцию; укладывают пути для откатки вагонеток с фунтом; монтируют морозильные и другие станции. Из забоя щит выводят и поднимают на поверхность через демонтажную, или конечную шахту. Кроме того, устраивают еще промежуточные шахты для подачи материалов, выдачи грунта и вентиляции забоя. Их совмещают с местами расположения смотровых и других колодцев возводимого сооружения (обычно через каждые 100 — 200 м).

Шахты раскрепляют бревенчатыми рамами с дощатыми стенками- забирками, а при переоборудовании их под смотровые колодцы — облицовывают бетонными и железобетонными блоками.

Завершают работы первой стадии подготовкой в шахте песчаной постели и свайного упора для установки вводимого в забой щита на проектной отметке.

На второй стадии осуществляют проводку-передвижку щита. Процесс щитовой проходки включает разработку грунта в забое, транспорт грунта на поверхность, продвижение щита, сборку блочной обделки тоннеля и замоноличивание — нагнетание раствора за блочную обделку.

Разработку грунта в забое ведут специальным рабочим механизмом, оснащенным режущей головкой — ротором, расположенным в ножевой части щита. В слабых фунтах (I фуппы) для предупреждения обвалов лоб забоя крепят щитами из досок толщиной 50-60 мм и забойными домкратами. Удаляют фунт из забоя ленточным конвейером с последующей откаткой за пределы тоннеля узкоколейным транспортом. На дневную поверхность фунт поднимают подъемниками в бадьях или вагонетках.

Щитовой комплекс (КЩ) передвигают на длину кольца обделки, после укладки которого производят новую передвижку щита. Положение щита проверяют нивелиром и уровнем и выправляют домкратами.

В твердых фунтах, когда невозможно использовать комплексы (КЩ), проходка ведется с ручной разработкой грунта (рис. 3.34, б) при помощи отбойных молотков либо взрывной технологией.

В слабых водонасыщенных грунтах, когда водопонижение невозможно или неэффективно, грунт замораживают или химически закрепляют, а в ряде случаев проходку ведут щитом с офаждением ковшового или грейферного типа — «закрытой фудью». При работе в таких условиях в тоннеле за пределами щита примерно в 20 м устанавливают спасательный экран, а в 40 м — передвижную металлическую перегородку с аварийным шлюзом. Это предохраняет тоннели от внезапных прорывов породы.

|

|

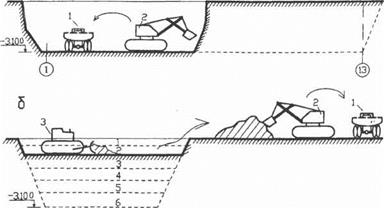

Рис. 3.34. Схемы организации площадки при щитовой проходке тоннеля

(коллектора) и щитопроходнеских работах:

а — организация стройплощадки; б — проходка немеханизированным щитом

с ручной разработкой грунта; в — проходка коллектора диаметром 4,1 м

механизированным щитовым комплексом с обделкой из монолитного пресс-

бетона; г — монтаж обделки коллектора; д — трапециевидные блоки; е — железо-

бетонные тюбинги; 1 — отвал грунта; 2 — складирование тюбингов; 3 — растворо-

смеситель; 4 — бак для воды; 5 — емкость для цемента; 6 — рабочее место кранов-

щика; 7 — кран; 8 — место сигнальщика; 9 — табличка с перечнем сигналов;

10 — компрессор; 11 — доска замера газа; 12 — пункт электропитания; 13 — венти-

ляционная установка; 14 — немеханизированный щит; 15 — вагонетка с бадьями;

16 — электровоз; 17 — рельсовый путь; 18 — насосная установка для откачки

воды; 19 — шахта; 20 — приямок; 21 — камера; 22 — механизированный щит;

23 — секция опалубки; 24 — механизм перемещения опалубки; 25 — цистерна;

26 — транспортер выдачи грунта; 27 — вагонетки бункерного типа для загрузки

с транспортера; 28 — бетонопровод; 29 — механизм передвижения платформы;

30 — транспортерный мост; 31 — блоки обделки; 32 — замковый блок

Сборные железобетонные блоки обделки (крепи) укладывают на цементном растворе (1:1; 1:2) специальным блокоукладчиком. Предварительно блоки подбирают, нумеруют; очищают хвостовую часть щита и поверхность ранее уложенных блоков от грязи. Сначала укладывают нижний блок лотка тоннеля, а затем поочерёдно — боковые. Последним укладывают замковый, т. е. верхний блок.

Чугунные фасонные блоки (тюбинги) соединяются на болтах.

Сразу после сборки очередного кольца, не допуская осадки породы (но после устранения всех неплотностей между блоками), в заблочное пространство через нижние контрольные отверстия, оставляемые в обделке тоннеля, нагнетают сначала цементно-песчаный раствор под давлением 0,2-0,3 МН/м2. (2-3 атм.) до появления раствора из верхних отверстий, потом под давлением 0,5-0,6 МН/м2 (5-6 атм.) цементный раствор.

На третьей стадии работ, если тоннель используется как трубопровод (канализационный коллектор), внутри него устраивают лоток, а поверх сборной крепи — железобетонную монолитную обделку толщиной 10-15 см.

Вместо монолитной обделки применяют и сборную — из отдельных железобетонных колец. Свободное пространство между обделкой тоннеля и кольцами (3-4 см) замоноличивают, нагнетая цементный раствор или бетон (1:2:3) с мелким щебнем.

Применяют также обделку тоннелей монолитным прессованным железобетоном. Бетонная смесь, приготовляемая в этом случае на бетонном узле, размещаемом во вспомогательной шахте, выгружается из бункера в прессовочное устройство, а затем сжатым воздухом подается в опалубку. Здесь в течение трех минут она прессуется щитовыми домкратами одновременно с перемещением щита. После повторного прессованная уложенной смеси в течение 20 мин устанавливают новую секцию опалубки, и цикл бетонирования повторяется. Общая длительность цикла — 2-2,5 ч. Снижение трудоемкости работ (по сравнению со сборной крепью) — 20-22 %, стоимости — до 28 %.

Если тоннель предназначен для других прокладок, в нем монтируют соответствующие трубопроводы (например, водоводы).

Щитопроходческие работы весьма трудоемки. Средняя скорость проходки щитом диаметром 2,56 м в зависимости от грунтовых условий и принятого метода устройства обделки составляет 1,5-6 м в смену.

Технология «прокола»

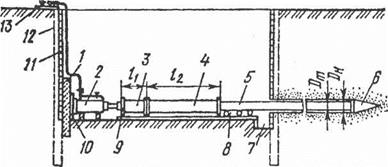

Проколом прокладывают только стальные неизолированные трубы диаметром от 100 до 500 мм на глубине до 3 м преимущественно в глинистых грунтах, свободных от включений каменных глыб, гравия и пр. Прокол осуществляется в результате уплотнения грунта (рис. 3.25).

|

Рис. 3.25. Бестраншейная прокладка труб способом прокола: 1- упорная железобетонная стенка; 2 — гидравлический домкрат; 3 — нажимный патрубок длиной 1 м; 4 — то же, длиной 3 м; 5 — стальная прокладываемая труба; 6 — стальной конусообразный наконечник; 7- приямок; 8 — направляющая рама; 9 — нажимная рама; 10 — сварная опорная подушка; 11 — забирка из Досок; 12 — двутавровые сваи крепления; 13 — насос гидродомкрата |

На трубу насаживают и приваривают конический наконечник с опорным основанием, на 20-25 мм большим наружного диаметра трубы, что уменьшает силу ее трения о грунт. Применяют также конические наконечники с отверстиями диаметром 3-5 мм, через которые подают воду под давлением 0,1-0,2 МН/м2 (1-2 атм.). Вода размывает и смачивает грунт, снижая усилие вдавливания (рис. 3.26).

Рис. 3.26. Наконечники режущей секции для различных грунтовых условий: а — рядовой; б — со штырем;

Рис. 3.26. Наконечники режущей секции для различных грунтовых условий: а — рядовой; б — со штырем;

в — с отверстиями для подачи воды

|

В плотных грунтах трубу вдавливают и с открытым торцом. В процессе прокола грунт заполняет свободный торец на глубину 4-7 диаметров трубы и образует пробку (керн), препятствующую дальнейшему поступлению грунта в трубу. Для облегчения прокола на трубы с открытым торцом по его окружности наваривают кольцевой нож (рис. 3.27).

Трубы вдавливают гидравлическими домкратами, тракторами с полиспастами и виброуширителями (рис. 3.28, а), а также различными винтовыми ручными, механическими и пневматическими прокалывателями. Наибольшая длина прокола винтовыми ручными прокалывателями труб диаметром 150 мм, не превышает 15 м; при механизированном выполнении прокола для груб диаметром 200-500 мм она достигает 20 и даже 50 м (средняя скорость от 20 до 60 м в смену).

В городских условиях наибольшее распространение получили установки с гидравлическими домкратами, хотя скорость такой проходки не превышает 5-12 м в смену. Работы делят на два этапа: подготовку и вдавливание (прокол).

Подготовка заключается в устройстве по обе стороны перехода котлованов: рабочего длиной 8-13 м и приемного — 1,5-2,5 м. Котлованы делают с откосами или с креплением стенок. На заднем торце рабочего котлована устраивают упор из шпал или железобетонных блоков и укрепляют его металлической плитой. В передней части котлована крепление обычное с приямком для сварки наращиваемой трубы. На дно котлована укладывают направляющую раму из шпал и прикрепленных к ней уголков, рельсов или швеллеров. На них устанавливают и закрепляют один или два гидравлических домкрата, подключаемых к насосу высокого давления, который устанавливают на бровке котлована, и подготовленную к укладке трубу. Один из ее торцов имеет наголовник, другой — конический наконечник (стальное кольцо-нож). Положение рамы и уложенной на ней трубы выверяют и придают им заданное проектное направление.

Вдавливание трубы производят циклически, переключая домкраты на прямой и обратный ход. Давление от домкратов на трубу передают сменными нажимными удлинительными патрубками, шомполами или зажимными хомутами.

Удлинительные патрубки — это отрезки труб длиной 1; 2; 3 и 4 м с массивными фланцами, вставляемыми между упорной балкой домкратов и наголовником вдавливаемой трубы.

Шомпола также делают из труб. Различают внутренние, двигающиеся внутри прокладываемых труб, и наружные шомпола, охватывающие прокладываемые трубы снаружи. Шомпола жестко скрепляют с напорной балкой домкратов, давление которых передается трубам посредством наголовников, закрепленных на шомполах шпильками диаметром 50 мм.

При использовании шомпола по мере вдавливания звена одновременно с обратным ходом штоков домкратов шомпол выдвигается назад, стержень переставляют в очередное отверстие, и цикл повторяется до тех пор, пока все звено не вдавится в грунт. Затем к нему приваривают следующее звено и его также вдавливают с помощью того же шомпола и т. д.

Механический прокол труб с помощью домкратов возможен в песчаных и глинистых грунтах без твердых включений.

В полевых условиях взамен гидравлических домкратов часто применяют тракторы с полиспастами. С их помощью в связных грунтах методом прокола устраивают пионерные скважины, которые затем последовательно расширяют до нужного размера специальными виброуширителями (рис. 3.28, б), представляющими собой стальной закрытый цилиндр диаметром от 150 до 500 мм, внутри которого находится электровибратор с подключенным кабелем. Для этого в скважину пропускают трос с виброуширителем, к хвостовику которого прикреплен второй трос. Свободные концы тросов выводят через систему отводных блоков за пределы котлованов к тягачам, которые последовательно протягивают виброуширитель через пионерную скважину (в противоположных направлениях) и расширяют ее до нужных размеров.

|

Рис. 3.28. Устройство скважин с использованием лидирующего прокола: а — технологическая схема извлечения трубы лидирующего прокола и протягивание троса с помощью бульдозера: 1 — тяговый трос с ковшом и стаканом; 2 — косынка с проушиной; 3 — отводной-блок; 4 — якорь; б — технологическая схема протягивания трубы по лидирующей скважине: 1 — протяжная лебедка №1; 2 — стакан тягового троса; 3 — лебедка №2 для удаления грунта; 4 — кольцевой нож; 5 — лидирующая скважина; 6 — тяговый трос; 7 — подвижный блок с тяговым крюком; в — деталь узла I: 1 — тяговый трос лебедки №1; 2 — лидирующая скважина; 3 — кольцевой нож; 4 — прокладываемая труба; 5 — заделка тягового троса; 6 — стакан; 7 — проектная скважина, 8 — тяговый трос лебедки №2; 9 — опорное кольцо |

В расширенную пионерную скважину затем протаскивают подготовленное звено труб, вследствие чего этот способ иногда называют способом протаскивания.

Гидропроколом трубы прокладывают с использованием кинетической энергии струи воды, выходящей под давлением из расположенной впереди трубы специальной конической насадки. Струя воды, выходящая из насадки под давлением, размывает в грунте отверстие диаметром до 500 мм, в котором прокладывают трубы. Удельный расход воды при этом зависит от скорости струи, напора воды и категории проходимых грунтов.

Преимущества гидропрокола — относительная простота ведения работ и довольно высокая скорость образования скважины (до 30 м/смену). Существенными его недостатками являются сравнительно небольшая протяженность проходки (до 20-30 м), возможные отклонения от проектной оси и сложные условия работы вследствие загрязненности рабочего котлована.

Проходка пневмопробойником

Пневмопробойники (ИП4603, ИП4605, СО-134 и др.) применяют для устройства горизонтальных скважин диаметром 135 мм без расширителя и 150, 200, 250, 300 и 400 мм с расширителем. Имеются специальные пневмопробойники для устройства вертикальных выемок для набивных свай и уплотнения грунта. Предельная длина пробиваемой скважины 50 м. Реверсивный пневмонробойник ударного действия ИП4603 (рис. 3.22, а) представляет гладкий цилиндр с заострённым передним концом длиной 1500 мм и массой до 90 кг. Сжатый воздух до 0,6 МПа от компрессора подается по резинотканевому шлангу к хвостовой части

пневмопробойника. Внутри его корпуса сжатый воздух приводит в движение поршень-ударник, который ударяет по наковальне, расположенной в передней части корпуса. Под воздействием направленных ударов корпус уплотняет грунт, передвигается вперед, оставляя за собой круглую скважину с гладкими уплотненными стенками.

Скорость пробивания скважин пневмопробойником ИП4603 зависит от группы грунта и составляет 40…60 м/ч. Пневмопробойники рационально применять в грунтах без примесей гравия и валунов крупностью более 120 мм.

Чтобы пневмопробойник не отклонялся от проектной трассы, в начальный период его устанавливают на направляющее (стартовое) устройство (рис. 3.22, 6).

Пневмопробойник 11 укладывают на направляющую 17, которая опирается на переднюю 18 и заднюю 16 стойки. Захваты 12 под действием пружин 13 зажимают пневмопробойник и обеспечивают ему движение только вперед. С помощью винтов 15 направляющую можно перемещать на задней опоре вверх-вниз и тем самым пневмопробойнику придать проектное положение.

Для прохождения скважины пневмопробойник запускают в грунт из входного приямка в направлении приемного (рис. 3.23). В процессе движения под действием направленных ударов корпус уплотняет грунт, раздвигает его в сторону, оставляя за собой круглую скважину с гладкими уплотненными стенками.

При обеспечении точного его запуска отклонение скважины от проектного положения на длине 20 м не превышает 0,2-0,3 м по вертикали и по горизонтали. Минимальная глубина заложения проходки в зависимости от диаметра составляет 0,5…2,5 м.

Для прокладки стальных труб с помощью пневмопробойников их используют в качестве ударного узла, присоединенного к заднему торцу и забивающему ее в грунт (рис. 3.24, а). На переднем конце трубы крепят конусный наконечник. При этом возможны два варианта технологии работ: забивка трубы в грунт и забивка ее в лидирующую скважину (в устойчивых глинистых грунтах). По мере забивки трубы сваривают между собой (рис. 3.24, б). При этом особое внимание обращают на соосность соединяемых труб. С помощью пневмопробойника можно также заменять старые трубы подземной прокладки новыми того же или большего диаметра (рис. 3.24, в). Для этого первую секцию нового трубопровода присоединяют к удаляемому (в случаях разных их диаметров — с помощью

конического переходника), а старую трубу по мере выхода в приемный приямок обрезают и удаляют. Пневмопробойником можно также извлекать из грунта стальные трубы диаметром до 800 мм. При извлечении труб из грунта пневмопробойник используют в качестве ударного механизма, прикрепленного к переднему торцу трубы (рис. 3.24, г).

|

Рис. 3.23. Схема производства работ при пробивке скважин пневмопробойником: а, б — нацеливание и запуск пневмопробойника; в — установка удлинителя; г — пробивка скважины; д — установка расширителя; е — готовая скважина; 1 — приемный приямок; 2 — вешки; 3 — шнур; 4 — отвес; 5 — входной приямок; 6 — стартовое устройство; 7 — линейка с уровнем; 8 — пневмопробойник; 9 — компрессор; 10 — шланг; 11 — расширитель; 12 — удлинитель; 13 — заглушка |

|

Рис. 3.24. Схема прокола стальной трубы (футляра) с помощью пневмопробойника: 1 — приемный приямок; 2 — вешки; 3 — шнур; 4 — входной приямок; 5 — отвес; 6 — головная секция забиваемой трубы; 7 — линейка с уровнем; 8 — насадка; 9 — пневмопробойник; 10 — прокладка; 11 — секция труб; 12 — оголовок; 13 — шланг; 14 — компрессор; 15 — сварочный агрегат; 16 — извлекаемая труба; 17- переходная втулка; 18 — приспособление для извлечения труб |

При использовании пневмопробойников благодаря их осевой симметрии и значительной длине (1,4-1,7 м) они в основном сохраняют при движении в грунте заданное направление.

Для прокладки труб диаметром 90-150 мм применяют пневматический проходчик, которым можно устраивать пионерные скважины длиною до 30 м со скоростью 30-40 м/ч в песчаных грунтах и 12-15 м/ч в суглинках.

Пневнопроходчик состоит из пневмоснаряда с привернутой к его лобовой части направляющей стальной иглой диаметром 35 и длиной 1200 мм, расширителя и стабилизатора, к хвостовику которого прикреплен тонкий трос. Пневмопроходчик укладывают на направлявшую раму, уложенную на дне рабочего котлована, укрепляют хомутами и приводят в движение сжатым воздухом давлением 0,7 МН/м2 (7 атм.).

После внедрения в грунт направляющей иглы крепления снимают и дают снаряду свободно перемещаться. Внедряясь в грунт, он образует скважину диаметром 90 мм. Для ее расширения до нужных размеров пневмопроходчик пропускают несколько раз, сменяя расширители диаметром от 100 до 250 мм.

Возведение земляных сооружений по технологиям «закрытой проходки»

3.4.1. Назначение и особенности

При возведении и реконструкции существующих зданий и сооружений в силу технических или экономических факторов возникает необходимость в проходке горизонтальных выемок различных поперечных размеров и протяженности для прокладки инженерных сетей (трубы, каналы), а также для прокладки транспортных коммуникаций (туннели), без нарушения дневной поверхности (без вскрыши грунта), а также без нарушения пространственного положения и функционирования уже возведенных зданий и сооружений или их частей.

Это обусловлено либо препятствием в виде здания, автомобильных или железных дорог, либо неэффективностью открытой разработки траншеи при большой ее глубине или большой толщине мёрзлого слоя грунта.

Технологии «закрытого типа» позволяют устраивать горизонтальные выемки (проходки) в грунте на заданной глубине без выхода на дневную поверхность. Выемки круглого сечения диаметром 200… 1800 мм для трубопроводов и до 4000 мм для транспортных туннелей. Длина непрерывной выемки зависит от вида технологии и составляет 15…50 м и более.

Для крепления стенок выемки используются стальные или железобетонные (напорные) обсадные трубы (кожухи). В туннелях крепление осуществляется обделкой стенок сборными элементами или монолитным железобетоном.

В настоящее время в строительстве используются следующие технологии создания земсооружений закрытым способом (в порядке нарастания размеров выемки):

проходка пневмопробойником

проходка пневмопробойником

прорез

прокол

продавливание горизонтальное бурение щитовая проходка

Эти технологии позволяют уменьшить объем земляных работ на 60- 90%; избежать дополнительных затрат по разборке, восстановлению или переносу пересекаемых объектов; вести работы круглогодично без зимнего удорожания (разработка мерзлого грунта); исключить значительные просадки обратных засыпок обычных траншей.

При любой технологии «закрытой проходки» вначале по обе стороны препятствия отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки.

Выбор технологии зависит от диаметра и длины трубопровода, физико-механических свойств и гидрогеологических условий разрабаты — наемых грунтов (табл. 3.3).

Таблица 3.3

|

Способ |

Трубопровод |

Наилучшие грунтовые условия применения |

Ско рость про ходки, м/ч |

Необхо димое усилие вдавли вания, кН |

Ограничения к применению способа |

|

|

Диа- метр, мм |

Длина, м |

|||||

|

Прокол: — механический с помощью домкратов |

50-500 |

80 |

Песчаные и глинистые без твердых включений |

3-6 |

148- 2450 |

В скальных и кремнистых грунтах не применяется |

|

— гидропроколом |

100-200 400-500 |

30-40 20 |

Песчаные и супесчаные |

1,6-14 |

250- 1600 |

Способ возможен при наличии источников воды и мест сброса пульпы |

|

— вибропроколом |

500 |

60 |

Несвязные песчаные, супесчаные и плывуны |

3,5-8 |

5-7,5 |

В твердых и скальных грунтах не применяется |

|

-грунтопрока- лывателями |

89-108 |

50-60 |

Глинистые |

2,5-2 |

— |

В твердых и скальных грунтах не применяется |

|

— пневмопробойниками |

300-400 |

40-50 |

Мягкие грунты до III группы |

30-40 (без расширителей) |

0,75-25 |

В грунтах с повышенным водонасы- щением и с малым сцеплением не применяется |

|

Продавли- вание |

400- 2000 |

70-80 |

В грунтах III группы |

0,2-1,6 |

4500 |

В плывунных грунтах способ не применяется. В твердых породах может применяться лишь для продавли — вания труб максимального диаметра |

|

Г оризонталь — ное бурение |

325- 1720 |

40-70 |

В песчаных и глинистых грунтах |

1,5-1,9 |

— |

При наличии грунтовых вод способ не применяется |

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Важным вопросом, независимо от применяемого способа бестраншейной прокладки трубопровода, является обеспечение и поверка заданного положения трубопровода в процессе его прокладки. Для обеспечения необходимого направления трубы используют вертикальные и горизонтальные рамы, устанавливаемые на дне рабочего котлована.

Основным оборудованием при проколе и продавливании труб являются направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, транспортные устройства, пневмопробойники, насосы, компрессоры и т. п., а при горизонтальном бурении — установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др.

Технология устройства вытрамбованных котлованов

По технологиям погружения готовых свай железобетонный элемент (свая) вертикальным усилием (удар, вибрация, вдавливание) внедряется в толщу грунта. В этом случае земсооружение (объем, занимаемый сваей) создается не выемкой указанного объема грунта, как при устройстве набивных свай, а его силовым разжиманием (деформированием) в стороны. При этом грунт вокруг сваи и под ней уплотняется, что повышает несущую способность сваи по грунту.

Это натолкнуло инженеров на возможность таким образом устраивать выемки заданных размеров и формы, которые остаются после извлечения формообразующего элемента (сваи, штампа и т. п.).

Такие технологии были разработаны и получили название «Технология вытрамбованных котлованов». Они применяются как для отдельно стоящих, так и для ленточных фундаментов. Особенно эти технологии эффективны при устройстве земляных сооружений в слабых водонасыщенных грунтах, сухих рыхлых песках в условиях сухого и жаркого климата.

После устройства таких выемок (вытрамбованных котлованов) производится бетонирование фундаментов с установкой при необходимости арматурных каркасов, поэтому этот процесс является комплексным.

Принцип устройства этих фундаментов состоит в том, что котлованы под фундаменты не разрабатываются, а вытрамбовываются на необходимую глубину трамбовкой с последующим бетонированием образованного котлована или с установкой в него сборных железобетонных элементов. При вытрамбовывании котлована вокруг него образуется зона уплотненного групта, в — пределах которой повышается прочность грунта и снижается сжимаемость.

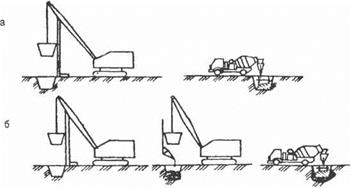

Вытрамбовывание котлованов осуществляется путем многократного сбрасывания с высоты 3-8 м трамбовки, имеющей форму будущего фундамента (рис. 3.18).

|

|

Рис. 3.18. Схемы устройства котлована вытрамбовыванием: а — сбрасываемым штампом (1); б — дизель-молотом (2)

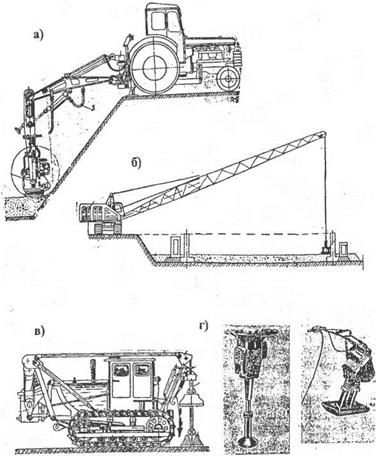

Для вытрамбовывания используются краны-экскаваторы, тракторы с навесным оборудованием, включающим направляющую штангу, каретку и трамбовку.

В зависимости от способа повышения несущей способности по грунту основания фундаменты в вытрамбованных котлованах могут быть:

— без уширенного основания с плоской или заостренной подошвой (рис. 3.19, а);

— с уширенным основанием, получаемым втрамбованием в грунт жесткого материала (щебня, песка, гравия, песчано-гравийной смеси, шлака и т. п.) (рис. 3.19, б);

— в виде отдельно стоящих, ленточных и ленточных прерывистых (рис. 3.19, в).

|

В зависимости от способа возведения фундаменты в вытрамбованных котлованах могут быть монолитными и сборными.

Фундаменты в вытрамбованных котлованах применяются в нросадочных грунтах, а также в различных пылевато-глинистых грунтах.

Фундаменты без уширенного основания в вытрамбованных котлованах выполняют трамбовками, имеющими в плане форму квадрата, прямоугольника, многогранника или круга с шириной понизу 0,4-1,5 м, конусностью 1:20-1:5 и высотой 1-2 м (рис. 3.18, а; 3.19, а). Такие трамбовки делают с плоским дном. При вытрамбовывании котлованов в плотных грунтах днище делается с заострением в 90-120°, в результате чего обеспечивается более интенсивное выпирание грунта в стороны и повышается эффективность вытрамбования котлована.

Фундаменты с уширенным основанием в вытрамбованных котлованах выполняются с использованием трамбовок шестигранной, квадратной и круглой формы диаметром поверху 0,6-1,2 м, понизу 0,4-1 м, высотой 1,5-3,5 м с заострением нижнего конца под углом 60-90° (рис. 3.19, б).

Трамбовки свариваются из стального листа толщиной 10-16 мм. Внутренняя часть трамбовки заполняется бетоном.

Фундаменты из сборных бетонных блоков в вытрамбованных котлованах выполняют путем вытрамбования котлованов на глубину 0,6- 0,95 проектной глубины заложения фундаментов, установки в вытрамбованный котлован сборного бетонного блока и последующего погружения его до проектной отметки забивкой той же трамбовкой.

Сборные бетонные блоки изготовляют по форме трамбовки с размерами в плане на 2-5 см больше размеров трамбовки. Это превышение размеров обеспечивает при добивке блока его плотное сопряжение с грунтом.

Для вытрамбовывания котлованов используют навесное оборудование, в комплект которого входит трамбовка, направляющая штанга или рама и сбрасывающая каретка. Для вытрамбовывания котлованов небольших размеров может использоваться сваебойное оборудование (рис. 3.18, б).

В качестве базовой машины используют краны-экскаваторы на гусеничном ходу Э-652, Э-10011и Э-1252 и на колесном ходу Э-302. Грузоподъемность базовой машины должна быть в 2,5-4 раза больше массы трамбовки.

Навесное оборудование на тракторах С-100, ТМ-100 и др. позволяет использовать трамбовки массой до 3 т. Перед началом производства работ выполняются опытные работы с целью отработки технологии в данных грунтовых условиях, при которых определяют среднее число ударов трамбовки, оптимальную высоту сбрасывания, объем засыпки жесткого материала, минимально допустимое расстояние между соседними котлованами и физико-механические характеристики уплотнённого грунта.

Очерёдность вытрамбовывания котлованов и схему движения механизма назначают с таким расчетом, чтобы обеспечивалось бетонирование фундаментов не позднее чем через 1-2 суток после окончания вытрамбовывания с учетом расстояния между трамбуемой и бетонируемой захватками не менее 10 м в целях сохранения свеже- уложенного бетона от сотрясения в течение 3 сут.

При расстояниях в свету между отдельными фундаментами менее 0,8-Ьср (Ьср — средняя ширина фундамента) котлованы вытрамбовываются через один. Вытрамбовывание пропущенных котлованов производится не менее чем через 3 суток после бетонирования ранее вытрамбованных котлованов.

Вытрамбовывание котлованов с одной стоянки производится сразу на всю глубину с точностью ± 5 см. Высоту сбрасывания трамбовки назначают из условия, чтобы величина погружения трамбовки за одно сбрасывание не превышата Q,5hd (hd — глубина котлована), исключалось засасывание трамбовки и сохранялись стенки котлована. Для доуплот — нения дна котлована последнее сбрасывание производят с высоты 1 м.

Вытрамбование котлованов в переувлажненных пылевато-глинистых грунтах предусматривается через подсыпку пылевато-глинистого грунта оптимальной влажности толщиной, равной 0,5-Ьтр. ср (Ьтрср — ширина трамбовки). Размеры подсыпки в плане должны быть на 0,3-0,5 м больше размеров котлована. Если фундаменты располагаются на расстоянии менее 4 м один от другого, то подсыпка устраивается в виде сплошного слоя с уплотнением до pd = 1,55…1,6 т/м3 катками, тракторами или груженым автотранспортом (рис. 3.20).

Для предотвращения засасывания трамбовки высота ее сбрасывания вначале должна быть не более 3,5 м, а затем снижаться до 1,5-2,5 м, а в процессе трамбования подсыпать на дно котлована песок, щебень или маловлажный пылевато-глинистый грунт.

|

Рис. 3.20. Схемы по вытрамбовыванию котлованов и устройству фундаментов неглубокого заложения; а — без несущего слоя в плотных грунтах; 6-е уширенным основанием с подсыпкой из жесткого материала в переувлажненных грунтах |

При вытрамбовывании котлованов в песчаных грунтах создают по стенкам котлованов оболочки из пылевато-глинистого грунта, которые исключают обрушение стенок котлованов и препятствуют поступлению йоды в котлован.

Втрамбование жесткого материала для создания уширенного основания удлиненных фундаментов производится сразу же после нь[трамбования котлована на проектную глубину (рис. 3.21). Объем порции жесткого материала назначается из расчёта заполнения котлована на высоту 0,6-1,2 м. При втрамбований жесткого материала трамбовку сбрасывают с высоты 4-8 м. Если грунт осыпается со стенок котлована, то высоту сбрасывания снижают до 3-4 м. В процессе вытрамбовывания котлованов и втрамбования жесткого материала строят график понижения дна котлована.

Монолитные фундаменты бетонируются сразу же после приемки котлованов. Перед бетонированием при необходимости устанавливают арматурные каркасы, опалубку стаканной части и закрепляют закладные детали и анкерные болты.

Бетонирование фундаментов производится враспор до заранее установленных отметок на стенках котлованов или опалубке.

При устройстве сборных фундаментов котлован вытрамбовывают на 2-3 см меньше размера блока по горизонтальным сечениям и на 0,1 — hj по высоте, а затем в котлован устанавливается и забивается сборный железобетонный блок до проектной отметки.

|

Рис. 3.21. Схема устройства удлиненных фундаментов в вытрамбованных котлованах: I — вытрамбовывание котлована; II — засыпка в котлован жесткого материала; III — втрамбовывание жесткого материала в дно; IV — бетонирование фундамента; V — готовый фундамент: 1 — трамбовка; 2 — направляющая штанга; 3 — каретка; 4 — котлован; 5 — бункер с жестким материалом; 6 — жесткий материал; 7 — уплотненная зона; 8 — бетон фундамента; 9 — стакан для установки колонны |

Технология возведения открытых выемок различного назначения

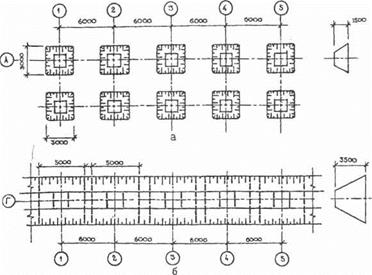

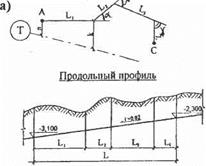

Для устройства подземных сооружений устраиваются открытые выемки: траншеи (рис. 3.13, а), котлованы (рис. 3.13, б), шпуры, скважины, а также обратная засыпка пазух (рис. 3.13, в).

При этом выполняются следующие потоки (комплексные и простые строительные процессы):

— транспорт разработанного грунта;

— ручная доработка до проектной отметки;

— обратная засыпка пазух;

— устройство траншей под инженерные сети;

— обратная засыпка пазух траншей.

Т — ось здания п, к — привязка к оси здания •А, »С — начало и конец траншеи L — длина прямого участка

^ — углы поворота траншей

^ — углы поворота траншей

L — общая длина траншеи

1-і. Lj. Lj. L,-развернугая длина участков

х———— — отметки начала и конца

В — проектная ширина траншеи m — коэффициент крутизны откоса Н — глубина траншеи на дашюм участке

Возведение жилых и многоэтажных зданий производится на полностью подготовленной в инженерном отношении строительной площадке. На площадке должны быть разбиты и закреплены главные оси здания и закреплена известная высотная отметка (репер). На основании этого выполняются:

— устройство обноски и вынос на нее осей здания;

— вынесение проектных отметок основных элементов здания и нулевых г оризонтов.

Разбивку здания на местности осуществляют по рабочим чертежам.

На местности сначала выносят и закрепляют угловые точки здания. После этого на расстоянии 5 м от контура здания устраивают обноску. Это вкопанные через 3 м столбы высотой около 1,0 м; по ним закреплена горизонтально (по уровню) 50 мм доска.

На готовую обноску выносят оси сооружения. Оси закрепляют также знаками, вынесенными за пределы обноски на 10-15 м.

С учетом размеров здания, глубины заложения фундаментов и крутизны грунтового откоса определяют размеры котлована «по низу» и «по верху» и закрепляют на местности.

Если в ПОС принято крепление откосов, то предварительно готовится необходимое количество щитов и анкеров, которые устанавливаются параллельно с устройством выемки.

Если принято решение с предварительным креплением откосов котлована (вблизи существующих зданий, при слабых грунтах, при высоком УГВ и т. п.), то сначала выполняются процессы по устройству таких креплений. Это может быть погружение шпунта или искусственное криогенное закрепление грунтов.

При наличии в ПОС, решения об устройстве водопонизительных систем, такие системы (открытый и закрытый дренажи, иглофильтровые установки) также устраиваются до разработки котлована.

При устройстве котлована под здание определяется объем разрабатываемого грунта и место его отвозки (дальность). Грунт отвозится на действующую свалку грунта, на место временного хранения; на соседние строящиеся объекты для подсыпок под полы и обратных засыпок, насыпей, дамб, плотин и т. п.; для изменения (улучшения) местного рельефа — засыпка оврагов, пониженных мест и т. п. Затем в зависимости от ограничений по стоимости или по времени принимают схему разработки котлована.

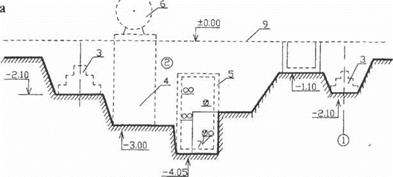

Первая схема. Для многоэтажных гражданских и промышленных зданий грунт разрабатывают экскаватором прямая лопата с объемом ковша 0,5-0,8 м3 с погрузкой в автосамосвалы грузоподъемностью 5-8 т с вывозкой грунта за пределы площадки (рис. 3.14, а).

|

Q

Рис. 3.14. Организация строительных процессов при устройстве котлована: а — одним землеройным механизмом; б — двумя механизмами; 1 — автосамосвал ЗИЛ-555; 2 — экскаватор Э-3211; 3 — бульдозер Д-53 |

Вторая схема. Грунт разрабатывается бульдозером ДЗ-53, ДЗ-58 с одной стороны котлована или от центра на две стороны котлована и складируется на площадке. Затем грунт вывозится автосамосвалами с погрузкой экскаватором (рис. 3.14, б). Эта схема производства несколько дороже (добавляется одна машина-бульдозер). Однако в этом случае время устройства котлована сокращается в 2-3 раза за счет большей производительности бульдозера. Это дает возможность раньше начать в котловане монтаж подземной части здания (фундамент и т. д.). Вывозка грунта в этом случае выполняется параллельно с возведением «нуля» отдельным потоком. Таким образом, проигрывая в стоимости, получаем существенный выигрыш во времени. После выполнения и приемки котлована оформляется акт освидетельствования скрытых работ.

Обратная засыпка пазух котлована у здания выполняется после возведения «нуля». Обратная засыпка выполняется бульдозером ДЗ-43, ДЗ-53 с послойно с уплотнением ручной трамбовкой с проливной водой. Используется, как правило, привозной песчаный грунт, как имеющий минимальную осадку.

Следует иметь в виду, что тщательность выполнения достаточно простого процесса обратной засыпки пазух вокруг здания в значительной степени определяет долговечность возведенного здания. Осадка грунта обратной засыпки ведет к проникновению поверхностной воды под фундамент здания, вызывая их просадку и разрушение стен.

зз

Траншеи под инженерные сети (вода, газ, канализация, теплотрасса) имеют глубину 2-3 м и разрабатываются экскаватором с ковшом обратная лопата с объемом 0,15…0,4 м3. Разработка ведется «на себя», в отвал. Многоковшовые (траншейные) экскаваторы ЭТЦ-252, ЭТР-253 для этих целей не применяются ввиду крайне малого для них объема работ.

Траншея впоследствии засыпается этим же грунтом. Отдельные участки (пересечение с дорогами, ввод в здание и т. п.) засыпаются песком во избежание чрезмерных просадок.

Траншеи телефонных и электрических кабелей вследствие небольшой глубины (0,6-0,8 м) и ширины (0,2 м) копают и засыпают, как правило, вручную или миниэкскаватором.

Для одноэтажных промышленных зданий в зависимости от объемно-планировочных и конструктивных параметров здания, наличия и объема подземного хозяйства организация возведения принимается по следующим схемам: открытой, закрытой, совмещенной и комбинированной.

Открытая схема заключается в том, что первоначально выполняют все работы по возведению подземной части на захватке (рис. 3.15, а). Устраивается общий котлован, в котором затем монтируют конструкции надземной части здания, технологического оборудования, трубопроводов, выполняют все отделочные работы. В состав подземного цикла включают все работы по сооружению подземных конструкций — фундаментов под здание и оборудование, подвальных этажей с перекрытиями над ними, прокладка и засыпка всех коммуникаций, устройство подготовки под полы в бесподвальных частях здания.

Только после выполнения всех этих работ приступают к монтажу каркаса здания. Такой способ требует повышенной четкости и организации параллельного выполнения работ. В то же время при открытом способе широким фронтом можно выполнять объемные земляные работы, возведение фундаментов под конструкции здания и технологическое оборудование, прокладку всех инженерных коммуникаций.

Выполнение в первую очередь всех работ подземного цикла, обеспечивающее возможность наиболее эффективного монтажа надземной части здания или сооружения, является одним из важнейших условий успешного строительства индустриальными методами.

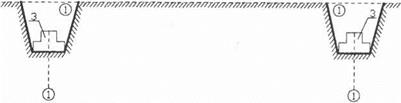

При закрытой схеме на каждом монтажном участке вначале выполняют земляные работы и фундаменты только под здание, после чего монтируют его каркас (рис. 3.15, б). По окончании монтажных работ внутри каркаса здания разрабатывают котлованы, возводят фундаменты под встроенные конструкции (этажерки) и под технологическое оборудование и все подземные сооружения. Только после этого осуществляют монтаж конструкций этажерок, технологического оборудования, трубопроводов, выполняют все отделочные работы.

|

|

|

|

Рис. 3.15. Схемы возведения подземной части одноэтажного

промышленного здания: а — при «открытом» способе; б — при «закрытом»

способе; 1 — отдельные котлованы; 2 — общие котлованы; 3 — фундаменты

строительных конструкций (колонн, стен); 4 — фундаменты под оборудование;

5 — проходной коллектор; 6 — турбогенератор; 7 — трубопроводы, кабели;

8 — канал; 9 — уровень пола

Закрытый метод рационален в том случае, когда фундаменты под оборудование занимают значительную часть пролетов здания и необходимо возведение развитой сети подземного хозяйства.

При таком способе организации работ создаются хорошие условия для работы монтажных механизмов и монтажа каркаса здания. Но подрядные организации должны будут выполнять свои работы в две стадии — сначала земляные работы и устройство фундаментов под каркас здания, затем аналогичные работы под технологическое оборудование.

При совмещенной схеме сначала отрывают общий котлован под подземное хозяйство, фундаменты под оборудование и здание, бетонирование фундаментов под оборудование и другие подземные работы совмещают с монтажом каркаса здания так, чтобы к моменту сдачи фундаментов под оборудование был закончен на других участках работ монтаж каркаса, и можно было приступить к монтажу технологического оборудования.

При комбинированной схеме пролеты с большим насыщением технологическим оборудованием и с развитым подземным хозяйством возводят закрытым способом, а пролеты со слаборазвитым подземным хозяйством и небольшим количеством технологического оборудования — открытым. При этом методе монтажные краны располагают в пролетах со слаборазвитым подземным хозяйством.

Специализированный поток «земля» включает следующие частные потоки (строительные процессы):

— срезка и отвозка в кавальер растительного грунта;

— планировка площадки;

— устройство котлованов под строительные конструкции;

— устройство котлованов для фундаментов под оборудование;

— устройство котлованов для подземной части здания (подвалы, подземные этажи, коллекторы и т. п.);

— устройство обратной засыпки;

— устройство подсыпок под полы;

— устройство траншей для наружных инженерных сетей;

— обратная засыпка траншей.

Срезка растительного грунта при возведении одноэтажных промышленных зданий составляет весьма большой объем работ (в связи с большой площадью) по разработке и транспортировке в установленные места складирования для последующего использования грунта при рекультивации территорий на этом месте, а также в других местах. Работы ведутся по следующим схемам:

а) при небольшом объеме работ срезка ведется бульдозером ДЗ-25, ДЗ-118 в кавальер с последующей погрузкой экскаватором с объемом ковша 0,5-0,8 м3 в автосамосвалы ЗИЛ-555, КРАЗ-221, КАМАЗ-55114;

б) при больших объемах грунта срезка ведется скреперами с объемом ковша 6-8 м3 в кавальер с последующей погрузкой экскаватором в транспорт;

в) при больших объемах грунта и малом расстоянии до площадки хранения растительного грунта (до 2-3 км) срезку ведут самоходными скреперами с объемом ковша 8-15 м3 по рабочей схеме «двойная петля» с устройством землевозных дорог.

Эта же землеройная техника используется в дальнейшем в частном потоке «планировка площадки».

Котлованы под фундаменты при шаге колонн 6 или 12 м разрабатывают экскаватором обратная лопата с объемом ковша 0,3-0,6 м3 в отвал (рис. 3.16, а). При шаге колонн 6 м и размерах подошвы фундамента более 2 м; при глубине заложения более 2 м; в песчаных грунтах более эффективно разрабатывать не отдельные котлованы, а отрыть общую траншею по оси ряда (рис. 3.16, б). В этом случае разработку ведут скреперами с объемом ковша 6-8 м3. Общая отрытая траншея облегчает процесс устройства фундаментов (монолитных или сборных), так как обеспечивает доступ техники (монтажных кранов, бетоновозов, автосамосвалов) непосредственно к возводимой конструкции. Траншею под коммуникации разрабатывают экскаватором обратная лопата с объемом ковша 0,3-0,4 м3. При небольшой общей длине траншей более эффективно использовать многоковшовый экскаватор с цепным приводом.

|

Рис. 3.16. Схемы возведения земляных сооружений: а — отдельные котлованы; б — общая траншея |

При необходимости устройства общего котлована (большое подземное хозяйство) под все здание разработка грунта осуществляется, как правило, большегрузными скреперами в кавальер с последующей вывозкой или сразу транспортируется к месту постоянного отвала.

При небольшом подземном хозяйстве необходимые земсооружения (котлованы фундаментов под оборудование, лотки, кабельные каналы, приямки и т. п.) устраивают после возведения надземной части, т. е. в пространстве, защищенном от осадков, отрицательных температур, ветра и т. п. В этом случае для разработки грунта используют экскаваторы с объемом ковша 0,15-0,25 м3, а транспорт осуществляют транспортерами, мостовыми кранами в бадьях или автосамосвалами.

В связи с небольшими размерами отдельных элементов подземного хозяйства (лотки, приямки) в некоторых случаях значительно возрастает доля ручных работ.

Обратная засыпка пазух котлованов выполняется бульдозером с послойным уплотнением навесными трамбовками на базе трактора или экскаватора, в стесненных участках — ручными трамбовками (пневматическими или электрическими) (рис. 3.17). При отсутствии подземного хозяйства (туннели, коллекторы и т. п.) часть площади здания уплотняется кулачковыми катками.

|

Рис. 3.17. Машины для уплотнения грунтов трамбованием: а — гидротрамбовка на колесном тракторе; б — электротрамбовка на стреле крана (экскаватора) для стесненных условий работы; в — механическая трамбующая плита на тракторе; г — ручные электротрамбовки |

Для обратных засыпок в соответствии с проектом используется местный или привозной песок.

Устройство траншеи под коммуникации можно вести экскаватором обратная лопата с объемом ковша 0,3-0,8 м3 в отвал на одну сторону траншеи. Однако более эффективно здесь (за исключением каналов теплотрасс) использовать многоковшовые цепные экскаваторы, так как большая протяженность траншей на объекте создает необходимый объем работ для этой техники.

Обратные засыпки траншей на участках ввода коммуникаций в здания, а также на пересечениях с дорогами, площадками, тротуарами следует засыпать песком. Это исключает просадки и предотвращает разрушение покрытия.

Технологии закрепления грунтов основания жидкими реагентами

К ним относятся следующие группы технологий: физикохимическая, химическая и термическая.

К физико-химическим способам закрепления грунтов, используемых при повышении прочности оснований, можно отнести: цементацию, упрочнение грунта негашеной известью и другие методы.

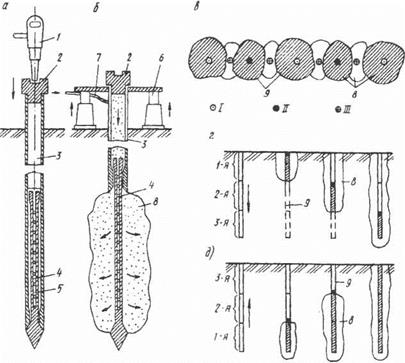

Цементация грунта заключается в том, что частицы грунта скрепляются цементным раствором, который нагнетается через инъектор или скважину в поры грунта. Таким образом, пористый грунт может быть превращен в сплошной монолит или отдельные столбы из цементированных грунтов (рис. 3.4).

Цементацию применяют для закрепления трещиноватых скальных пород, гравелистых и песчаных грунтов с коэффициентом фильтрации 50- 200 м/сут.

is

Для нагнетания в грунт используют цементные растворы на портландцементе марки М500. При наличии крупных пустот применяют цементно-песчаные растворы. Состав цементных растворов принимают в іависимости от удельного водопоглощения грунта.

Инъекционные скважины бурят станками ударно-канатного и ударно-вращагельного бурения. При цементации песчаных грунтов на глубину до 5 м применяют инъекторы, погружаемые в грунт с помощью отбойного молотка (рис. 3.5, а).

|

Рис. 3.5. Цементация оснований: а — погружение инъектора; б — нагнетание раствора; в — последовательность нагнетания раствора при устройстве противофильтрационной завесы; г — схема цементации нисходящими зонами; д — схема цементации восходящими зонами; 1 — отбойный молоток; 2 — оголовок; 3 труба-удлинитель; 4 — перфорированная часть с острием; 5 — труба-кожух; 6 — домкраты; 7 — растворопровод; 8 — зона цементации; 9 -1, II и III скважины 1-й, 2-й и 3-й очереди; 1-я, 2-я и 3-я — зоны цементации по высоте |

Инъекторы состоят из наконечника, штанги и наголовника. Наконечник представляет собой заостренную трубу с отверстиями по ее поверхности. Штанга состоит из цельнотянутых толстостенных труб диаметром 25-74 мм, разделенных на звенья длиной 1-1,5 м. Звенья наращиваются по мере погружения труб в грунт. Наголовник состоит из муфты-стакана, навинчиваемого на последнее звено штанги и воспринимающего удары при погружении инъектора в грунт.

Для нагнетания используют циркуляционные инъекторы, состоящие из двух труб: внутренней и наружной. По внутренней трубе подается раствор, по наружной удаляется избыток его в бак или растворосмеситель.

Циркуляционный инъектор устанавливают в заранее пробуренную скважину. Между стенкой скважины и инъектором укладывают резиновую прокладку, предотвращающую вынос раствора наружу.

Для инъецирования раствором применяют грязевые двухцилиндровые насосы производительностью 16-18 м3/ч, развивающие давление

3- 6,3 МПа (Гр-216/40, НГр-250/50, 11Гр); буровые трехплунжерные насосы (9МГр, НБЗ-120/40, НБ4-320/63) производительностью 7-60 м5/ч, развивающие давление 4-10 МПа; диафрагменный насос С-317А производительностью 6 м3/ч, развивающий максимальное давление 1,5 МПа.

Скважины бурятся и инъецируются последовательным сближением — очередями. В 1-й очереди расстояние между скважинами принимается в пределах 6-12 м, а при каждой следующей очереди расстояние между скважинами сокращается в 2 раза (рис. 3.5, б). Работы по цементации оснований выполняют следующими способами: на полную глубину,

нисходящими зонами и восходящими зонами.

Нагнетание раствора в пустоты грунта продолжается непрерывно до заполнения цементируемых пустот и появления отказа в поглощении раствора. За отказ принимается снижение расхода раствора до 5-10 л/мин при избыточном давлении раствора у устья скважины 0,1-0,5 МПа.

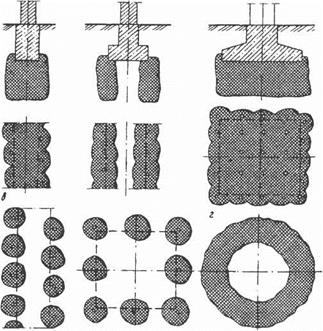

Наиболее распространенными способами химического закрепления оснований являются: силикатизация, электросиликатизация, газовая

силикатизация, смолизация.

Основным материалом для силикатизации является жидкое стекло, т. е. коллоидный раствор силиката натрия (Na2OnSi02+«iH20). Жидкое стекло характеризуется следующими данными: плотность 1,33-1,35 г/см3, вязкость при 20°С 40-50 мПа-с, с водой смешивается быстро и в любых соотношениях. В результате разбавления вязкость жидкого стекла сильно снижается, а проницаемость — возрастает.

В зависимости от физико-механического состояния грунтов применяется одно — и двухрастворная силикатизация грунтов.

Однорастворный способ силикатизации применяется для закрепления песчаных грунтов с коэффициентом фильтрации 0,5-5 м/сут. Заключается способ в том, что в грунт через инъекторы вводят силиказоль в виде слабовязкой жидкости (2-4 МПа-с) и с замедленным временем гелеобразования. Вода, заполняющая поры грунта, вытесняется и замещается золем, который по истечении определенного времени превращается в гель. Гель закупоривает поры грунта, в результате чего грунт становится водонепроницаемым и приобретает механическую прочность 0,2-1,0 МПа и более.

Двухрастворный способ силикатизации применяется для закрепления песчаных грунтов с коэффициентом фильтрации 5-80 м/сут и заключается в поочередном нагнетании в грунт двух растворов: силиката натрия (крепитель) с плотностью 1,35-1,44 г/см3 и хлористого кальция (отвердитель) с плотностью 1,26-1,28 г/см3.

В результате химической реакции между этими растворами образуется гель кремниевой кислоты, придающий грунту в короткие сроки высокую прочность (до 2-6 МПа) и водонепроницаемость.

Смолизация грунтов представляет собой закрепление песчаных и лессовых грунтов синтетическими смолами.

Водный раствор смолы 22-25%-й концентрации с добавкой в него 3-5%-го раствора соляной кислоты нагнетается под давлением 0,3-0,5 МПа в грунт, который закрепляется в результате образования геля.

Смолизация грунтов применяется для закрепления сухих и водонасыщенных песков с коэффициентом фильтрации 0,5-50 м/сут. Его применение обеспечивает высокую (до 3,5 МПа) прочность закрепленного песка на осевое сжатие.

Смолизация применяется для закрепления лессовых грунтов с коэффициентом фильтрации 0,1-2 м/сут.

Режим нагнетания закрепляющих реагентов (удельные расходы, давления, последовательность нагнетания в плане и по глубине) назначают в зависимости от водопроницаемости грунтов, инженерно-геологических условий участка и характера решаемой задачи.

Схемы зон закрепления в плане бывают: ленточные, сплошные, прерывистые, столбчатые, кольцевые, фигурные (рис. 3.6).

Для предотвращения выхода раствора на поверхность оставляют защитный слой грунта толщиной не менее 1,0 м.

Термическое закрепление грунтов применяют для ликвидации просадочных и пучинистых свойств оснований укрепления откосов насыпей и выемок и устройства фундаментов из обожженного грунта, используя различные виды топлива: природный газ, соляровое масло или твердое топливо.

Основными составными частями нагревательной установки являются генератор сжатого воздуха и форсунка. В качестве генератора сжатого воздуха при больших объемах работ используют воздуходувки производительностью 26 м3/мин, а при небольших объемах работ — компрессоры типа РК производительностью 9 м3/мин с рабочим давлением 0,15 МПа.

|

Рис. 3.6. Схема закрепления оснований: а — ленточная; б — сплошная; в — прерывистая (столбчатая); г — кольцевая |

Обжиг скважин начинается с разогрева ее верхнего участка, что необходимо для создания фронта воспламенения топлива. После этого постепенно увеличивается расход газа и воздуха до расчётных значений, создавая рабочий режим: давление 0,01-0,03 МПа, температуру 800- 1000°С.

ПОС по термическому укреплению оснований должен содержать следующие материалы:

— технологические карты и схемы;

— график производства работ;

— расчет технологических параметров обжига;

— проект временного газопровода и временной электросети;

— методику контроля качества термической обработки грунтов;

— мероприятия по технике безопасности.

У лессовых просадочных грунтов, подвергнутых термическому воздействию, полностью ликвидируются просадочные свойства и размо — каемость, во много раз повышаются сцепление и сопротивляемость сдвигу.

Г рунтовые подушки устраивают в открытых котлованах для распределения давления от фундамента на большую площадь слабого грунта или для замены слабого грунта при небольшой его мощности. Для устройства подушек используют местные пылевато-глинистые, песчаные и песчано-гравелистые грунты оптимальной влажности, а также гравий, щебень и шлаки.

При устройстве искусственных оснований в виде грунтовых подушек применяют послойное уплотнение грунта. Толщину отсыпаемых слоев принимают в зависимости от оборудования, применяемого для уплотнения (рис. 3.7). Общая толщина грунтовых подушек составляет 1,5- 5,0 м, иногда до 10-12 м.

При возведении подушек для создания сплошного водонепроницаемого экрана можно применять лессовидные глины и суглинки.

Дренирующие материалы (песок, щебень, шлак) для устройства подушек допускается применять в непросадочных грунтах, а также в грунтовых условиях I типа по просадочности.

При устройстве грунтовых подушек с целью ликвидации проса — дочных свойств основания плотность сухого грунта должна быть не менее 1,6 т/м[1] [2] [3]. Грунтовые подушки устраивают по всей площади котлована или под отдельными фундаментами.

Оптимальную влажность глинистых грунтов принимают при их уплотнении укаткой w0 = wp, трамбованием wa = wp — (0,01…0,03).

При больших объемах работ целесообразно применять трамбующие машины Д-1471 или тяжелые катки на пневмоколесном ходу. При небольших размерах подушек в плане применяют самоходные катки, тракторы и тяжелые трамбовки.

|

Рис. 3.7. Схема уплотнения грунта при устройстве подушки: |

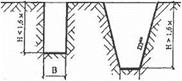

3.2.1. Технология крепления откосов и стенок открытых выемок

Устойчивость грунтовой стенки. При устройстве выемок (котлованов, траншей, скважин) вертикальная грунтовая стенка земсооружения за счет слабой структуры материала (грунта) имеет тенденцию к обрушению под действием собственного веса. Для предотвращения этого явления выполняют крепление стенки или устройство грунтового откоса под некоторым углом к вертикали.

Крепление стенок траншей и котлованов осуществляется обычно в процессе его возведения. При этом используются инвентарные деревянные или металлические щиты и крепежные изделия.

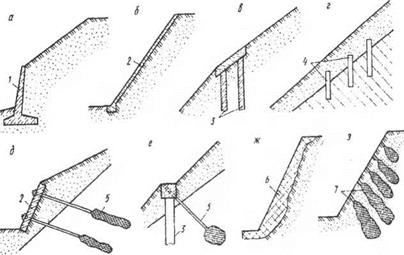

Для этой цели могут быть использованы тонкостенные подпорные стенки (рис. 3.8, а), устройство защитных покрытий из плит и других материалов (рис. 3.8, б), удерживающие свайные конструкции (рис. 6.1, в). свайные шпонки (рис. 3.8, г), анкерные устройства (рис. 3.8, д, в), а также поверхностное (рис. 6.1, ж) или глубинное укрепление (рис. 3.8, з).

|

Рис. 3.8. Укрепление откосов выемок: а — тонкостенными подпорными стенками; б — защитными покрытиями из плит; в — удерживающие свайные конструкции; г — свайные шпонки; д — анкерные устройства; е — свайно-анкерная конструкция; ж — поверхностное закрепление; з — глубинное закрепление; 1 — подпорная стенка; 2 — плита; 3 — сваи; 4 — шпонка; 5 — анкер; 6 — поверхностное закрепление; 7 — глубинное закрепление |

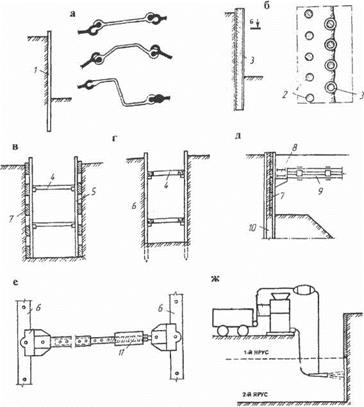

Подкосные крепи применяют при креплении стен широких котлованов, когда невозможно применять другие типы крепления. Подкосы устанавливают внутри котлована при небольшой глубине в один ряд, а при большой глубине в два и более рядов. Недостатком такого крепления является то, что подкосы затрудняют производство последующих работ в котловане. При подкосном креплении ограждение выполняется в виде забирки из досок толщиной 50 мм с прозорами на ширину доски при связных маловлажных грунтах и глубине котлована до 3 м. При большой глубине котлованов, а также независимо от глубины котлована в сыпучих грунтах и грунтах повышенной влажности забирку выполняют сплошной.

В тех случаях, когда котлованы имеют большую ширину, а также когда крепления препятствуют выполнению работ, применяют анкерные крепления. Анкерное крепление состоит из тяг, стоек, свай (опор) и забирки (рис. 3.9, б). Анкерные сваи (опоры) располагают за пределами призмы обрушения на расстоянии

В> h/tga, (3.2)

где h — глубина выработки, м;

а — угол естественного откоса, град.

Чтобы анкерные тяги не мешали передвижению людей, их располагают ниже поверхности земли в траншеи. Тяги выполняют из металла или в виде деревянных схваток. Такое крепление устраивают в процессе разработки грунта или после устройства выемки в зависимости от устойчивости грунта.

Распорные крепления применяются при ширине котлована до 15 м (рис. 3.9, в, г, д) и состоят из распорок, стоек, щитов или шпунтов. Распорки устанавливают в один или несколько рядов по высоте, что зависит от глубины выработки. Забирки распорных креплений бывают горизонтальными — сплошными и с прозорами, а также вертикальными. Распорные крепления преимущественно выполняют из дерева. В качестве ограждающих элементов используют инвентарные щиты. При глубине котлована более 3,5 м вместо щитов может устраиваться деревянная шпунтовая стенка, которая заглубляется в грунт на 0,5-0,7 м.

Недостатком распорного крепления является то, что распорки затрудняют производство последующих работ в выемке.

Применяются инвентарные распорные рамы из трубчатых стоек и распорок из-за простоты их монтажа и демонтажа, а также высокой оборачиваемости. Трубчатые стойки по высоте имеют отверстия для крепления распорок. Распорка телескопического типа (рис. 3.9, ё) состоит из наружной и внутренней труб, поворотной муфты и опорных частей. В зависимости от ширины траншеи расстояние между стойками устанавливают выдвижением внутренней трубы из наружной и фиксируют болтом, вставляемым в отверстия труб. Щиты к стенкам выемки прижимают поворотом муфты с винтовой нарезкой.

|

Рис. 3.9. Способы крепления вертикальной грунтовой стенки: а — стальным шпунтом; б — буронабивными (2) и сталебетонными (3) сваями; в — распорное; г — консольно-распорное; д — то же, с расстрелами; е — инвентарное с телескопическими распорками; ж — крепление торкретированием; 1 — стальная шпунтовая стенка; 2 — набивная свая; 3 — сталебетонная свая; 4 — распорка; 5 — стойка; 6 — деревянная свая (брус); 7 — дощатая забирка; 8 — обвязочная; 9 — распорка-расстрел; 10 — стальная свая; 11 — талреп |

Для широких и глубоких котлованов используют крепление с телескопическими расстрелами (рис. 3.9, д). Стойки в виде металлических свай из двутавровых балок №40-60 (рис. 3.9, д, 10) забивают вдоль бровок проектируемой выемки с шагом 0,5-1,5 м и более, заглубляя их ниже подошвы проектируемого фундамента или подземного сооружения на 3-5 м. По мере разработки грунта стены выемки закрепляют деревянной забиркой толщиной 50-70 мм. Забирка заводится за полки свай и расклинивается 26

грунтом. При глубинах выемок более 3-4 м сваи раскрепляют продольным поясом из прокатных профилей (рис. 3.9, д, 8) на расстоянии не менее 0,5 м от верха выемки. Через 4-6 м вдоль оси выемки устанавливают поперечные распорки-расстрелы (рис. 3.9, д, 9), упирая их в продольные пояса. Для передачи нагрузки от свай на распорки между каждой сваей и балками обвязки устанавливают стальные клинья. При глубинах выемки более 10 м возникают значительные давления грунта, поэтому требуется установка распорок в 2-3 яруса по высоте.

Распорки-расстрелы (рис. 3.9, д, 9) выполняют из труб диаметром 500-400 мм или из прокатных профилей — швеллеров или уголков, соединённых накладками с помощью сварки, а также из стальных труб диаметром 300-400 мм. Расстрелы выполняют телескопическими и после раздвижки их раскрепляют стальными клиньями или гидравлическими домкратами. В некоторых случаях консольно-распорное крепление применяют в сочетании с грунтовыми анкерами. Поперечное крепление котлованов распорками-расстрелами имеет достаточную жестокость и обеспечивает многократное использование крепи. При ширине котлованов более 15 м распорки-расстрелы становятся громоздкими и тяжелыми. В гаком случае возникает необходимость в установке дополнительных диаг ональных связей.

Крепление котлованов может быть выполнено из монолитных железобетонных стен или в виде стен, возведенных способом «секущихся свай».

Для устройства креплений стенок выемок может быть использован метод торкретирования (рис. 3.9, ж). При этой технологии набрызг бетонной смеси производится под высоким давлением с помощью цемент — пушки или бетон-шприц-машины. Частицы бетонной смеси при нанесении первого слоя проникают в грунт, а при нанесении последующих слоев — в несхватившийся бетон предыдущего слоя. При устройстве глубоких котлованов для повышения несущей способности по грунту или между слоями бетона укладывают арматурную сетку. Общая толщина торкретбетона достигает 70-80 мм.

Консольные крепления устраивают для обеспечения свободного пространства внутри выемки в стесненных условиях. Консольные крепления представляют собой стенку (рис. 3.9, г) или опоры (рис. 3.9, д), нижняя часть которых защемлена в грунте. Консольные крепления выполняются при глубине выемки до 3 м из деревянного шпунта; до 6 м из металлического шпунта; до 5 м из забивных свай; до 10 м из буро — пабивных свай и конструкций, возводимых способом «стена в грунте».

При глубине котлована более 8 м крепление выполняется из двух рядов буронабивных свай (рис. 3.9, б).

В отдельных случаях: вблизи существующих зданий и сооружений, при слабых водонасыщенных грунтах, при большой (более 5,0 м) глубине

|

|

котлована системы крепления грунтовых стенок устраивают до разработки грунта. При этом используются шпунтовые ограждения (стенка) (рис. 3.10) или стенка из намороженного грунта (криогенный способ) (рис. 3.11).

Рис. ЗЛО. Закрепление грунтовой стенки шпунтом

Шпунтовые ограждения выполняются из стальных пластин шириной 200-400 мм и длиной 6,0-12,0 м, погружаемых по всему периметру котлована сваепогружающей установкой. По длинной стороне элементы шпунта имеют скользящее замковое соединение, так что после погружения пластин образуется плотный и устойчивый «забор» по форме будущего котлована (рис. 3.11). Внутри ограждения выполняется выемка грунта до проектной отметки и возводится подземная часть здания или сооружения до нулевой отметки здания. После этого погруженный шпунт извлекается специальным механизмом — «сваевыдергивателем».

При криогенном способе по периметру котлована с определенным шагом, который определяется расчетом, бурят скважины. В скважины помещают криогенные «иглы», соединенные с криогенной установкой, обеспечивающей циркуляцию хладоносителя в системе. Хладоносителем (хладагентом) может быть аммиак, фреон, солевой раствор (NaCl, СаС12), охлажденный до заданной температуры (- 15°С… — 10 °С). Вокруг «игл» происходит замораживание грунта и постепенно (через 6 — 24 ч) образуется сплошная стенка из мерзлого грунта, которая должна иметь расчетную толщину и обладать необходимой устойчивостью на опрокидывание (рис. 3.11). Далее производится выемка грунта из проектного котлована и возведение «нулевого» цикла здания. После окончания работ «нулевого» цикла вся криогенная система (включая иглы) демонтируется.

При определенных погодных условиях (t° = 5…15°С) криогенная система работает эпизодически, а при t° < 5 °С демонтируется сразу после расчетного замораживания грунта. При этом замороженная стенка котлована сохраняет устойчивость на период до 20…30 суток.

|

1 * криогенная установка 2«подача хладагента

(фреон, аммиак, солевой раствор)

3 — разводящий трубопровод

4 — криогенные иглы

5′ намороженный грунт

Достоинства этой грунпы способов (крепление стенок выемки): объем вынутого грунта не превышает проектного объема котлована; малые технологические габариты (работы ведутся в проектных размерах котлована). Недостатки — большие затраты труда и материалов; разнотипные процессы и материалы.

Для крепления стенок скважин используют глинистый раствор или стальные обсадные трубы (см. Раздел «Технология устройства свай»).

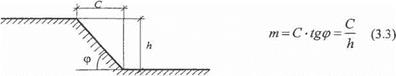

Устройство откоса выполняется под некоторым утлом (р, обеспечивающим надежную устойчивость стенок выемки (рис. 3.12). В связи со сложностью замера утла этот параметр выражается через коэффициент крутизны откоса (т).

Значения коэффициента крутизны откоса т для различных грунтовых условий согласно СНиП 3.02.01-87 [12] приведены в габл. 3.2.

Достоинство данного способа в. том, что устойчивость грунтовой стенки обеспечивается основным процессом — разработкой грунта и не требует дополнительных материалов.

|

Крутизна откосов выемок

|

К недостаткам следует отнести большие технологические габариты (размеры выемки по верху существенно увеличиваются). Кроме того, разрабатывается излишний объем грунта, который потом придется отвозить, привозить снова и выполнять излишний объем обратной засыпки.

|

Рис. 3.12. Устройство устойчивого откоса: С — заложение откоса; h — высота откоса |

Глубинное уплотнение оснований предварительным замачиванием

Глубинное уплотнение оснований предварительным замачиванием, а также замачиванием и глубинными взрывами. Эти способы уплотнения основываются на способности лессовидных суглинков и супеси, а также пылеватых песков с высоким коэффициентом фильтрации (> 0,2 м/сут.) самоуплотняться при замачивании под действием собственного веса.

Процесс уплотнения (рис. 3.3, а) продолжается в течение 2-3 мес. Для повышения эффективности одновременно при замачивании используются глубинные взрывы (рис. 3.3, б). При взрывах создается серия ударных волн, которые подвергают грунт многократному динамическому воздействию. При применении такого способа глубина уплотнения достигает 30 м в течение 3…7 суток.

Уплотняемая площадка разбивается на отдельные карты с указанием их глубины и очередности замачивания. На плане указываются расположение поверхностных и глубинных марок, схема водопроводной сети, расположение скважин с указанием их глубины и диаметра. В составе ПОС приводят данные по расходу воды и времени замачивания каждой карты. При уплотнении оснований предварительным замачиванием для получения более равномерного понижения дно котлована или карты в пределах 10-15 м от края планируют: для квадратных котлованов с уклоном 0,02-0,03° к наружным сторонам по всему периметру, для прямоугольных — к двум меньшим сторонам (рис. 3.3, а).

|

Рис. 3.3. Уплотнение просадочных грунтов предварительным замачиванием (а) и замачиванием с глубинными взрывами (б): 1 — дренажные скважины; 2 — контур возводимого здания; 3 — дренирующий слой из крупнозернистого песка; 4 — зона замоченного грунта; 5 — лессовый просадочный грунт; 6 — непросадочный грунт; 7 — контурная траншея; 8 — дренажно-взрывная скважина; 9 — глубинный взрыв; 10 — замоченный грунт, уплотненный взрывами |

При залегании на поверхности суглинков или глин для сокращения времени замачивания устраивают дренирующие скважины диаметром не менее 15 см с засыпкой песком или гравием на глубину 0,7-0,8 проса — дочной толщины. Скважины располагаются по периметру котлована через 2-4 м.

Котлован заполняют водой с поддержанием уровня на высоте 0,3- 0,8 м от дна и до промачивания всей толщи просадочных грунтов и условной стабилизации просадки, за которую принимают просадку менее 1 мм в педелю. Если уплотнение ведут с применением глубинных взрывов, то взрывные работы следует выполнять сразу же после подачи в грунт воды. Разрыв между окончанием замачивания и взрывами составляет 3-8 ч.

При уплотнении грунтов замачиванием и глубинными взрывами применяют водостойкие взрывчатые вещества: аммонит №6 ЖВ,

граммонол, зерногранулит 50/50-В, 30/70-В.

Уплотнение грунтов после предварительного замачивания, в том числе и с использованием глубинных взрывов, как отмечено выше, происходит под воздействием собственного веса грунта, поэтому верхний слой необходимо доунлотнять тяжелыми трамбовками или укаткой.

Уплотнение оснований тяжелыми трамбовками

Уплотнение оснований выполняется с целью повышения их прочности и снижения осадок зданий и сооружений. Обычно уплотнению подлежат макропористые грунты: лессовые просадочные, рыхлые

песчаные, слабые глинистые и некоторые другие виды грунтов. Различают поверхностное и глубинное упло тнение оснований.

Поверхностное уплотнение выполняют катками, трамбующими плитами, легкими трамбовками при послойном уплотнении отсыпаемых грунтов в насыпях, обратных засыпках и т. п.

Уплотнение грунтовых оснований выполняется по технологиям глубинного уплотнения.

Глубинное уплотнение выполняют грунтовыми сваями, уплотнением тяжелыми трамбовками, предварительным замачиванием и замачиванием с глубинными взрывами.

Уплотнение тяжелыми трамбовками используют при уплотнении лессовых просадочных, рыхлых песчаных и слабых пылевато-глинистых грунтов. Уплотнение оснований производят с поверхности открытого котлована по всей площади застраиваемого здания или под отдельными фундаментами.

При отрывке котлована необходимо учитывать то, что после уплотнения отметка дна котлована понижается, поэтому следует отрывать котлован с недобором.

Трамбовки изготовляют из железобетона или металла в виде усеченного конуса с низко расположенным центром тяжести, при котором обеспечивается вертикальность падения и устойчивость трамбовки при ударе по грунту (рис. 3.1, а).

Для уплотнения основания тяжелыми трамбовками массой 2-7 т при высоте сброса 6…8 м используют краны-экскаваторы Э-10011 и Э-1252, а для трамбовок массой 10-15 т при высоте сброса 12…15 м — краны — экскаваторы Э-2503 и Э-2505.